1. Introducción

Los materiales compuestos se utilizan ampliamente en sectores industriales como la industria aeroespacial y automotriz. Estos materiales permiten diseñar y fabricar componentes más ligeros, reduciendo el consumo de combustible y las emisiones de gases de efecto invernadero, sin comprometer la resistencia. Aunque presentan ventajas como alta resistencia mecánica y resistencia a la corrosión, tienen una baja resistencia a la deslaminación. Por ello, se está investigando técnicas de unión alternativas, como las uniones adhesivas, para reemplazar los métodos tradicionales.

En el estudio de la adhesión y deslaminación en materiales compuestos, se consideran las propiedades físicas, químicas y mecánicas [1] del material y se aplica un tratamiento adecuado a las superficies de unión [2], produciendo una mejora en la adhesión, especialmente en polímeros reforzados con fibras debido a sus propiedades superficiales [3]. Además, las uniones adhesivas aumentan la energía de disipación plástica en la fractura [4].

Se investiga el efecto del tipo y velocidad de carga en las uniones adhesivas, así como las propiedades de la unión, el espesor del adhesivo y los diferentes tipos utilizados. Se estudia el comportamiento de las uniones adhesivas en fatiga en los distintos modos [5-7], utilizando materiales compuestos mixtos con nanofibras reforzadas y tratamientos de superficie con láser. También se analiza el efecto de la degradación, como la humedad, la exposición a ambientes salino, la temperatura [8]. Se busca proporcionar herramientas de cálculo y conocimientos para la simulación numérica del comportamiento de estructuras fabricadas con materiales compuestos y adhesivos [9].

El objetivo de este trabajo ha sido la evaluación del comportamiento de uniones adhesivas, frente al fenómeno de deslaminación por fatiga, cuando son sometidas a diferentes periodos de exposición a un ambiente salino, para lo que se selecciono como sustrato un material compuesto de matriz epoxi y refuerzo de fibra de carbono unidireccional y como adhesivo uno de base epoxi. Para la caracterización de la resistencia de la unión frente a deslaminación se ha tomado como parámetro de estudio la tasa de relajación de energía alcanzada por la unión bajo modo II de solicitación a fractura. Analizando la influencia que sobre una unión mediante adhesivos tiene el proceso de degradación aplicado, ambiente salino, en relación con los periodos de exposición al que ha sido sometida y su influencia sobre su vida a fatiga en fase de iniciación.

2. Materiales utilizados

El material utilizado como sustrato es un compuesto de matriz epoxi y refuerzo de fibra de carbono unidireccional con el nombre comercial MTC510-UD300-HS-33% RW. La Tabla 1 muestra sus propiedades mecánicas. El proceso utilizado en su fabricación ha sido mediante moldeo y vacío, empleando el ciclo de curado térmico recomendado por el fabricante del preimpregnado. Las fibras que lo componen se dispusieron en una orientación unidireccional a 0º.

| Módulo elástico a | Tensión de rotura a tracción a | Módulo a cortante b | Tensión de cortadura b | |||

| Material | E11 (GPa) | E22 (GPa) | σ11 (MPa) | σ22 (MPa) | G12 (GPa) | τmáx (MPa) |

| 3MTM DP8810NS | 122

CV=8,5% |

8,5

CV=8% |

1156

CV=12,5% |

28

CV=11,8% |

5,2

CV=9,8% |

37

CV=2% |

| a ASTM D 3039M 17b ASTM D 3518M 18 | ||||||

Para la ejecución de las uniones adhesivas se utilizó un adhesivo con base epoxi, bajo el nombre comercial Loctite® EA 9461, la superficie del material a pegar ha sido previamente tratada. Una vez que se ha completado el ciclo de curado del adhesivo se procede a mecanizar el laminado para obtener las probetas objeto de ensayo, con el acabado y las dimensiones finales de: ancho 20 mm y longitud 150 mm con una longitud de inicio de grieta de 50 mm desde la zona de carga. El espesor total de cada probeta fue de 4,3 ± 0,1 mm. Una película anti adhesiva de PTFE de 12 μm de espesor se coloca entre los sustratos en uno de sus extremos y actuará como iniciador del proceso de delaminación.

3. Metodología experimental

3.1. Preparación de superficie

El material compuesto utilizado como sustrato se acondicionó superficialmente mediante abrasivo manual, lija de grano P220. Una vez tratada la superficie, se procedió a su limpieza y desengrasado, para el posterior proceso de encolado.

3.2. Procesos de degradación ambiental

La finalidad de los procesos de degradación empleado fue evaluar la calidad de la unión adhesiva en función del tiempo de exposición a diferentes agentes externos asociados a un ambiente salino. Dichos agentes pueden afectar tanto al adhesivo como al compuesto, lo que puede provocar un fallo en su cohesión y afectar tanto a la intercara adhesivo-sustrato como a sus componentes individualmente.

En este estudio se analiza el efecto del envejecimiento en ambiente salino bajo distintos periodos de exposición. Se seleccionaron: 1, 2, 4 y 12 semanas.

3.2.1. Proceso de envejecimiento en cámara de niebla salina

Se ha utilizado una cámara marca Köheler DCTC 1200 P. Las condiciones dentro de la cámara se han mantenido constantes, temperatura media de 35ºC ± 2ºC, humedad relativa del 89%, presión del aire de 1,2 bares y solución salina preparada disolviendo cloruro sódico calidad “p.a.” en agua destilada desmineralizada con una concentración de 50g/l y una densidad relativa entre 1,0255 y 1,04 y un pH entre 6,5 y 7,2 y un flujo de solución salina entre 1 y 2 ml/h.

3.3. Caracterización del comportamiento del material frente a deslaminación

Para estudiar la influencia que los diferentes periodos de envejecimiento tienen sobre el fenómeno de delaminación, en condiciones estáticas, se ha utilizado como parámetro de estudio la tasa de liberación de energía bajo fractura en modo II con muestras tipo ENF y realizando los ensayos siguiendo la metodología de ensayo propuesta por la norma ASTM 7905/D7905M – 14 [10]. Para la determinación de la tasa de liberación de energía bajo el modo II (GIIC), se ha utilizado la calibración experimental de la flexibilidad (NPC), cuya fórmula se puede ver en la ecuación (1):

|

|

(1) |

donde B es el ancho de la probeta, Pmáx la carga máxima aplicada, a0 la grieta inicial y m es función de la flexibilidad.

Todas las probetas se ensayaron utilizando una máquina servohidráulica marca MTS Mod. 810 equipada con una célula de carga 1 kN. El avance de la fisura fue monitorizado usando una cámara de alta resolución.

| Figura 1. Disposición de la probeta sobre equipo de ensayo |

El primer proceso de ensayo consiste en calibración de la flexibilidad de las probetas, para ello se carga y descarga la probeta en la zona elástica y se adquieren los valores de carga y desplazamiento. Se realiza esta operación en todas las probetas con distintos valores de grieta (a), los cuales son: 0, 15, 20, 25, 30, 35 y 40 mm. Gracias a la pendiente que nos proporciona cada ensayo, calculamos el valor de m, flexibilidad de la probeta.

3.4. Caracterización estática

Siguiendo la metodología anteriormente mencionada se realiza la caracterización estática para todos los periodos de estudiado. Y los resultados se recogen en la Tabla 2.

3.5. Caracterización de la fatiga

El objetivo fue determinar el comportamiento a fatiga de la junta adhesiva ensayada al ser sometida a un proceso de delaminación bajo fractura en modo II y fatiga, con el objetivo de cuantificar la posible influencia de los tiempos de exposición en la cámara de niebla salina tienen en su comportamiento. En este trabajo se ha analizado la fase de iniciación y se ha considerado que la fatiga ha producido en el elemento cuando se inicia en él la propagación de una fisura interlaminar visible físicamente, se ha considerado como límite de fatiga en los ensayos realizados dos millones ciclos.

La ejecución de los ensayos dinámicos se llevó a cabo a distintos niveles de carga función de los valores obtenidos de la caracterización estática previa del material, se realizó en cada periodo de envejecimiento seleccionado.

Todos los ensayos de fatiga se realizaron con un coeficiente de asimetría R = Gmin/Gmax = 0,1 y control de desplazamiento en el ensayo equipo.

4. Resultados experimentales y discusión

Se presentan los resultados experimentales obtenidos en el análisis del comportamiento de las uniones adhesivas en modo II solicitación a fatiga sometidas a distintos periodos de envejecimiento.

4.1. Régimen estático

En la Tabla 2 se presentan los valores medios de la tasa de liberación de energía GIIC, de la carga P y del desplazamiento δ, para los distintos periodos de envejecimiento, en base a los resultados obtenidos, se puede constatar una bajada del desplazamiento a medida que aumenta el periodo de exposición, mientras que el nivel de carga máxima se mantiene, independientemente del tiempo de exposición. En cuanto a los valores obtenidos para la tasa de liberación de energía GIIc se aprecia como aumentan hasta el periodo de 4 semanas de exposición y vuelve a valores iniciales en el periodo de 12 semanas. Se considera razonable utilizar estos valores de referencia para la posterior caracterización a fatiga, utilizando la formulación NPC.

| Tiempo de envejecimiento | GIIC [J/m2] | Pmed (N) | δmed (mm) |

| No expuesto | 2096,55 | 1945,36 | 3,7 |

| 1 semana | 2226,03 | 1821,92 | 3,67 |

| 2 semanas | 2630,67 | 1906,54 | 3,40 |

| 4 semanas | 3359,29 | 2090,10 | 3,26 |

| 12 semanas | 1917,64 | 2022,60 | 2,90 |

Tabla 2. Comportamiento a fractura, modo II, en función del tiempo de exposición cámara de niebla salina

4.2. Régimen dinámico

Para mejorar la fiabilidad en la evaluación de los resultados se realizó un análisis probabilístico de todo el campo de vida a fatiga para el cual existen diferentes modelos. En este trabajo, se utilizó como herramienta estadística un modelo de regresión de Weibull propuesto por Castillo et al [11], que permite normalización de todo el campo de vida a fatiga y que ya ha demostrado su eficacia en otros casos de materiales compuestos.

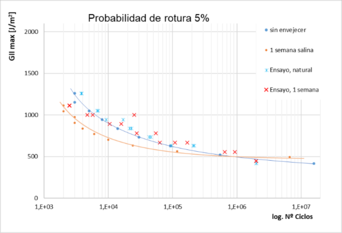

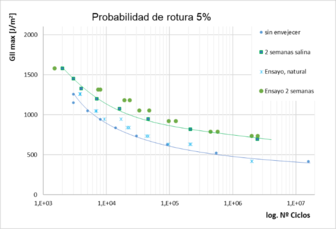

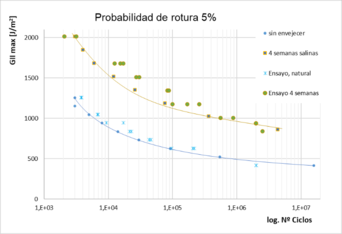

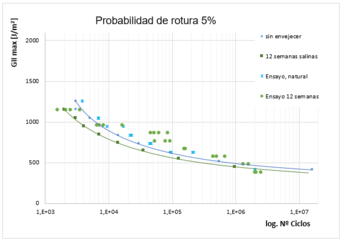

|

(a) |

(b) |

| (c)

|

(d) |

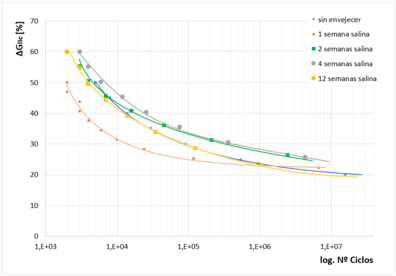

| Figura 2. Curvas comparativas de iniciación de fatiga entre las probetas sin exposición y los distintos periodos de envejecimiento: (a) Probetas sin exposición y 1 semana salina; (b) Probetas sin exposición y 2 semanas salinas; (c) Probetas sin exposición y 4 semanas salinas; (d) Probetas sin exposición y 12 semanas salinas; | |

En la Figura 2 se ha representado la tasa de liberación de energía máxima GIIC max frente al número de ciclos soportados en los ensayos a fatiga que representan las curvas de iniciación a fatiga bajo modo II de fractura, en ella se comparan los diferentes períodos de exposición del material en cámara de niebla salina: una, dos, cuatro y doce semanas con los resultados obtenidos para el material sin exposición para una probabilidad de fallo por fatiga del 5%, también se presentan los resultados experimentales obtenidos.

Tomando como parámetro de referencia el valor límite de la tasa de relajación de energía para el cual se alcanza vida infinita en los diferentes periodos de exposición analizados habría gran diferencia entre ellos, para el caso de material no expuesto (sin envejecer) estaría alrededor a 405 J/m2, muy parecido al obtenido para periodos de exposición de 12 semanas, al contrario para exposiciones de 2 semanas se alcanzan tasas de liberación de energía para vida infinita a fatiga de 630 J/m2 y para el periodos de 4 semanas se eleva a 810 J/m2.

|

|

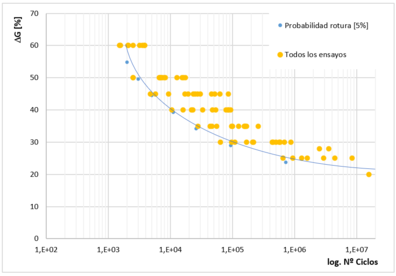

| Figura 3. Comportamiento a fatiga para los periodos en estudio, en función del nivel de estrés |

En la figura 3 se ha representado el comportamiento a fatiga para todos los periodos de exposición considerados, presentando el nivel de solicitación frente número de ciclos, en dicha figura se observa que los límites de vida a fatiga para los diferentes periodos de envejecimiento considerados, determinado por el modelo estadístico utilizado, sería del orden del 20 al 26 % de GIIC, tasa de liberación de energía obtenida de la caracterización estática previa. Siendo mayores estos límites para las probetas con envejecimiento de dos semanas y cuatro semanas.

|

| |

| Figura 4. Comportamiento general a fatiga considerando todos los ensayos | |

En la figura 4 se presenta el comportamiento global de la unión adhesiva estudiada considerando todos los ensayos de fatiga realizados como una única muestra representativa del comportamiento del material a lo largo de su vida útil sometida a exposición puntual a ambiente salino. Se representa el nivel de solicitación ΔGIIC en % frente a su vida a fatiga.

Se observa que el límite de fatiga estimado para vida infinita por el modelo estadístico utilizado para la unión adhesiva sería del orden del 20% de la tasa de relajación de energía obtenida de la caracterización estática realizada, considerando la media de los valores obtenidos en los diferentes periodos de exposición analizados sería de 489 J/m2 valor estimado como tasa de relajación de energía en el que se alcanzaría vida infinita bajo solicitación a fatiga independientemente de las condiciones ambientales asociadas a exposición salina.

5. Conclusiones

En este estudio se analizan ciertos factores que controlan el proceso de delaminación por fatiga, bajo modo II de fractura, en uniones adhesivas de base epoxi y sustratos formados por laminados de matriz también epoxi reforzados con fibras de carbono unidireccional. Se analizó su comportamiento cuando se exponen durante diferentes periodos de tiempo a un ambiente de alta concentración salina.

De su comportamiento bajo solicitación estática, bajo modo II, se observa un claro descenso del desplazamiento máximo alcanzado, durante los ensayos de caracterización, a medida que aumentan el tiempo de exposición, manteniéndose los valores de la carga, lo que parece indicar una progresiva fragilización del adhesivo a medida que aumenta el periodo de exposición.

Cuando se considera como parámetro de estudio la tasa de relajación de energía bajo régimen estático y la influencia que sobre él tiene la exposición de la unión a un ambiente salino, se evidencia el mejor comportamiento de las uniones adhesivas para periodos de 4 semanas de exposición, lo que sugiere que las condiciones térmicas a las que se somete la unión, dentro de la cámara, mejoran la adhesión entre sustratos, al generar un post curado del material. Al contrario, para exposiciones prolongadas, 12 semanas en la cámara, los valores alcanzados son inferiores a los alcanzados por el material sin exposición.

En cuanto al comportamiento a fatiga de la unión en su fase de iniciación se observa un comportamiento diferente para los distintos niveles de exposición considerados, así para elevados periodos de exposición a ambiente salino, los límites de fatiga bajan respecto a los obtenidos para el material sin exposición, tendencia parecida a la alcanzada en régimen estático.

Mientras que para periodos intermedios 2 y 4 semanas el comportamiento a fatiga del material mejora.

Cuando se consideran todos los ensayos realizados como una única muestra representativa del comportamiento del material expuesto a un ambiente salino se alcanzan límites de fatiga para vida infinita del orden del 22 %.

Referencias

[1] Sun, G., Liu, X., Zheng, G., Gong, Z. & Li, Q. On fracture characteristics of adhesive joints with dissimilar materials—An experimental study using digital image correlation (DIC) technique. Compos. Struct. 201, 1056–1075 (2018)

[2] Budhe, S., Bane, M. D., de Barrosa, S. & da Silva, L. F. M. An updated review of adhesively bonded joints in composite materials. Int. J. Adhes. Adhes. 72, 30–42 (2017).

[3] Sarrado, C., Turon, A., Costa, J. & Renart, J. On the validity of linear elastic fracture mechanics methods to measure the fracture toughness of adhesive joints. Int. J. Solids Struct. 81, 110–116 (2016).

[4] Carvajal, D. R. A., Correa, R. A. M. & Casas-Rodríguez, J. P. Durability study of adhesive joints used in high-speed crafts manufactured with composite materials subjected to impact fatigue. Eng. Fract. Mech. 225(15), 106393 (2020).

[5] Ayatollahi, M. R., Ajdani, A., Akhavan-Safar, A. & da Silva, L. F. M. Effect of notch length and pre-crack size on mode II fracture energy of brittle adhesives. Eng. Fract. Mech. 212, 123–135 (2019).

[6] Kotrotsos, A., Geitona, A., & Kostopoulos, V. On the mode I and mode II fatigue delamination growth of CFRPs modified by electrospun Bis-maleimide resin. Composites Science and Technology, 237, 110000. (2023).

[7] Antonio, A., Rubiera, C. R. S., Viña, I. & Viña, J. Influence of the test method on the characterization of the fatigue delamination behavior of a composite material under mixed mode I/II fracture. Polymers 11(11), 1–13 (2019).

[8] Katafiasz, T. J., Greenhalgh, E. S., Allegri, G., Pinho, S. T. & Robinson, P. The influence of temperature and moisture on the mode I fracture toughness and associated fracture morphology of a highly toughened aerospace CFRP. Compos. A Appl. Sci. Manuf. 142, 106241 (2021). 49. Jiang, Z., Fang, Z

[9] Kim, M.-H., Ri, U.-I., Hong, H.-S. & Kim, Y.-C. Comparative study of failure models for prediction of mixed-mode failure characteristics in composite adhesively bonded joint with brittle/Quai-brittle adhesive using finite element analysis. Int. J. Adhes. Adhes. 109, 102911 (2021).

[10] ASTM 7905/D7905M – 14. Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites1. (2014)

[11] Castillo, E., Fernández-Canteli, A., Pinto, H. & López-Aenlle, M. A general regression model for statistical analysis of strain life fatigue data. Mater. Lett. 62, 3639–3642 (2008).

Document information

Published on 26/01/24

Accepted on 16/10/23

Submitted on 30/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 3 - Caracterización - Daño, Fractura y Fatiga, 2024

DOI: 10.23967/r.matcomp.2024.03.12

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?