1. Introducción

De cara a mejorar la eficiencia ambiental, energética y económica de los materiales compuestos empleados en el sector aeroespacial, se ha planteado el uso de nuevas resinas termoplásticas que sustituyan a las tradicionales epoxídicas termoestables. Los composites con ese tipo de matriz presentan las grandes ventajas potenciales:

- Reducen el coste y el Lead Time (prescindiendo del uso de autoclave).

- No se requiere almacenamiento refrigerado: estos materiales presentan una vida útil infinita a temperatura ambiente.

- Menor impacto medioambiental (fácilmente reciclables gracias a la reversibilidad de su proceso de solidificación), cumplen con las regulaciones medioambientales aplicables (REACH

http://ec.europa.eu/environment/chemicals/reach/reach_en.htm).

- Menor impacto medioambiental (fácilmente reciclables gracias a la reversibilidad de su proceso de solidificación), cumplen con las regulaciones medioambientales aplicables (REACH

- Mejores propiedades físicas y mecánicas, especialmente aquellas relacionadas con tolerancia al daño, resistencia frente agentes químicos, temperatura, fuego y emisión de humos.

- Mecanismos de unión avanzados, permitiendo componentes con un elevado grado de integración.

| Termoestables | Termoplásticos | |||

| Químicas | Uniones químicas irreversibles:

El proceso de curado se generan enlaces químicos entre cadenas moleculares.

Al calentarse por encima d ela temperatura de curado, se degradan los enlaces químicos.

|

Formación de cadenas alineadas (cristalización) durante la solidificación de manera reversible.

| ||

| Materia Prima | Costes de materia prima más económicos principalmente debido al volumen de ventas. | Costes de materia prima más elevados especialmente en las resinas de mayores prestaciones. | ||

| Elevados costes de almacenaje por necesidad de almacenamiento refrigerado y caducidad finita. | No presentan degradación a temperatura ambiente, fecha de caducidad teóricamente infinita. | |||

| Procesado | Bajas temperaturas de curado: Epoxi Curing T: 120-185ºC | Temperaturas de proceso elevadas, dependientes de la temperatura de fusión del material.

PPS: 285ºC PEEK:365ºC PEKK: 350ºC | ||

| Largos tiempos de curado

|

Requiere menores permanencias a alta temperatura y presión

| |||

| Operación | Menos higroscópico y más resistente a ataques químicos que las matrices termoestables

Mejor comportamiento a alta temperatura, fuego y toxicidad. Más resistente a impactos y tolerante al daño → Potencial ahorro de peso | |||

| Reparación estructural: remachada o pegada | La reprocesabilidad del termoplástico permitiría afrontar las limitaciones de las uniones pegadas de termoestables. | |||

| Ciclo Vida | No reciclable debido a la irreversibilidad del proceso de curado. | Altamente reciclable.

Menos impacto ambiental a lo largo de todo el ciclo de vida, desde la generación de la materia prima, fabricación, operación y fin de vida. | ||

2. Procesado de termoplásticos

AIRBUS Defence & Space junto con Airbus Operations y FIDAMC, está desarrollando diversas técnicas de fabricación para la implantación de estructuras de termoplastico reforzado con fibra de carbono orientadas a secciones de fuselaje, superficies aerodinámica, superficies de control, carenas, puertas, mamparos (de presión, cortafuegos, etc…)

De cara a plantear la fabricación de estos componentes a estructuras aeronáuticas en preimpregnado termoplástico y fibra de carbono es necesario idear procesos de fabricación adaptados a cada aplicación, competitivos en términos de coste: es necesario aprovechar los menores tiempos de permanencia a alta temperatura y presión del termoplástico necesarios para su completa consolidación y la reversibilidad del proceso; cada proceso elegido debe maximizar la capacidad de integración estructural para eliminar elementos de unión (remachado y bulonado). Es necesario adaptar individualmente el proceso de fabricación más indicado para la fabricación de cada componente en las estructuras de paneles rigidizados típicas en el sector, teniendo en cuenta geometría, dimensiones y curvaturas, requerimientos estructurales, detalles de diseño exigidos e introducciones puntales de carga. Podemos distinguir varios grupos de procesos según aplicación:

- Fabricación de revestimientos.

- Elementales: Cuadernas, costillas, largueros y larguerillos

- Unión de elementales y revestimientos

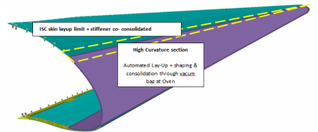

Para la fabricación de revestimientos se ha explorado el procesado de “consolidación in situ” (TP-ISC), consistente en consolidar capa a capa durante la propia laminación en la máquina de encintado en un solo paso. En este proceso, laminación y consolidación suceden al mismo tiempo gracias al calentamiento por encima de la temperatura de fusion de la resina termoplástica del preimpregnado y su inmediata compactación a través de un rodillo de material elastomérico adaptable a la geometría a fabricar. Este proceso está siendo aplicados a componentes tanto de estructura secundaria como primaria. Los proyectos ICARO, TARGET, EcoDesign, Green Regional Aircraft-Light Weight (GRA-LW), han madurado esta tecnología permitiendo plantear la demostración en vuelo dentro del proyecto europeo Clean Sky 2.

Para conseguir esta laminación y compactación in situ, es necesario calentar las superficies a unir por encima de su temperatura de fusión, tanto la superficie sobre la que se lamina, o sustrato, como el material aportado. Para alcanzar un calentamiento a temperaturas del orden de los 400ºC es necesario recurrir a un láser situado delante del rodillo de compactación con un ángulo tal que permita la iluminación tanto del sustrato como del material de aporte y rodillo. La temperatura alcanzada por el material debe situarse en una estrecha ventana por encima de la temperatura de fusión pero por debajo de la temperatura a la que comienza a degradarse el material independientemente del espesor de sustrato, curvatura, rampas que encuentre en la laminación. Para ello es necesario ajustar la potencia del láser según las condiciones de cada mecha laminada con objeto de garantizar las condiciones de calentamiento óptimas para el proceso. Una vez las superficies de ambas láminas se encuentran por encima de su temperatura de fusión es necesario compactarlas a través del rodillo elastomérico. En fases previas del desarrollo se incluyó un segundo rodillo de compactación durante el enfriamiento y un segundo láser iluminando la zona ente rodillos para controlar la velocidad de enfriamiento. Este control de velocidad se ha sustituido por la calefacción del utillaje de apoyo para reducir la velocidad de enfriamiento así como el salto de temperatura entre la capa laminada y la primera capa posicionada. Las diferencias de temperatura pueden incidir en la aparición de tensiones residuales en la pieza y desviaciones respecto de la geometría del útil.

Con ayuda de MTORRES se ha desarrollado un cabezal evolucionado desde uno de laminación automática (ATL) de preimpregnado epoxi con las modificaciones necesarias para el calentamiento (inclusión de láser de óptica fija), alimentación y guiado (8 bobinas de ¼ de pulgada de ancho), compactación (rodillo de compactación para la laminación de las 8 mechas simultáneamente), refrigeración, monitorización (cámara IR y visible, sensores de temperatura, posición), programación, etc.

- Figura 1. Máquina de encintado multimecha sobre instalación “Gantry”

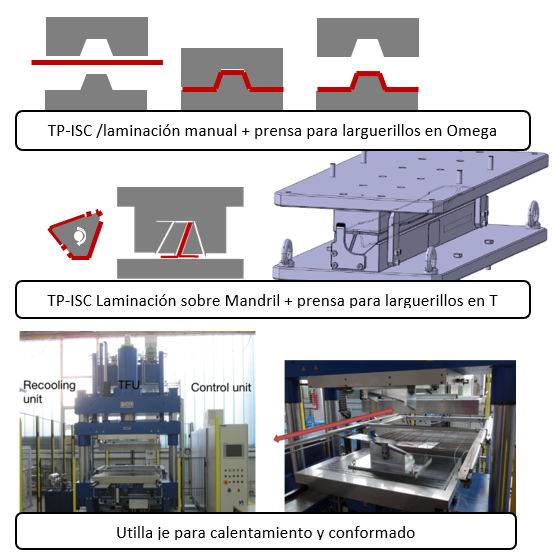

Para fabricación de elementos rigidizadores: larguerillos y cuadernas, con diversas geometrías es posible emplear técnicas tradicionales de termoconformado o consolidación en estufa sin presión adicional a la atmosférica aplicada sobre bolsa de vacío. La laminación inicial es posible realizarla mediante consolidación in situ sobre paneles planos o sobre elementos que confieran la preforma inicial a necesaria. En función de la sección del larguerillo pueden abordarse con diferentes particularidades: las geometrías en Omega pueden obtenerse prensa o estufa desde un panel plano, mientras que los rigidizadores en T, de mayor complejidad, requieren de un primer paso en el que se obtenga parcial o totalmente consolidado cada una de las secciones en “L” que luego se integrarán en prensa o estufa para conformar la sección en “T” del rigidizador.

- Figura 2. Fabricación de rigidizadores en “Omega” y “T”, proyecto INSCAPE (CS2 Airframe ITD, TUM, AFPT, FACC, INEGI).

- Figura 3. Fabricación de rigidizadores en “T”, proyecto OUTCOME (CS2 Airframe ITD, FIDAMC).

Sin embargo, para elementos rigidizadores de tamaño considerable (de hasta 10m de longitud), presentes en estructuras de superficies sustentadoras o fuselajes, es difícilmente justificable económicamente el uso de útiles del tamaño requerido por este proceso y para estas dimensiones, por lo que es necesario explorar alternativas basada en conformado continuo: a través del proyecto FORMIT (FIDAMC, Applus y Sertec) se está madurando esta vía con resultados prometedores.

Así mismo, en paralelo al desarrollo de los procesos de fabricación, es necesario abordar técnicas de unión integración y reparación competitivas aprovechando la reprocesabilidad de la resina termoplástica.

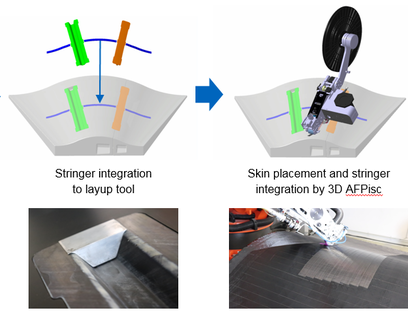

Figura 4. Intergración in situ de rigidizadores y revestimiento INSCAPE (CS2 Airframe ITD, TUM, AFPT, FACC, INEGI).

Para la unión del revestimiento a los elementos rigidizadores es posible emplear la propia consolidación in-situ durante la deposición de la primera capa en la fabricación del revestimiento: laminando sobre el propio elemento rigidizador embebido en el propio útil de laminación (con tolerancias finas de ajuste para evitar escalones o discontinuidades), con ayuda de velos termoplásticos entre rigidizador y revestimiento se consigue la fusión local y consolidación tras compactación bajo presión del rodillo. Con este procedimiento de fabricación la cara aerodinámica (cara contraria a los elementos rigidizadores) es la última en depositarse, y por tanto no se apoya contra el útil, por lo que es importante conseguir suficiente uniformidad de deposición en cada capa para obtener una superficie aerodinámica con la tolerancias exigidas.

- Figura 5. Intergración in situ de rigidizadores y revestimiento (TARGET, Airbus DS, FIDAMC, CS GRA-LW, Airbus DS FIDAMC)

En función de la configuración y densidad de elementos rigidizadores en cada tipo de estructura, la complejidad del utillaje puede ser alta para conseguir el correcto el montaje de los rigidizadores y su desmoldeo una vez consolidada. Para geometrías muy reticuladas es necesario madurar un proceso de soldadura con aplicación local de calor y presión para la unión de elementos al revestimiento y de los propios elementos rigidizadores entre sí.

La actual línea de investigación en este sentido está centrada en la soldadura por inducción si bien se encuentra en niveles aún no industriales de madurez PROSOLTERM (UC3M FAGOR, FIDAMC, AIRBUS DS).

3. Materiales

El interés principal de Airbus DS en la primera fase de desarrollo de este procedimiento se ha centrado en resinas termoplásticas de altas prestaciones, principalmente polieteretercetona (PEEK) y polietercetonacetona (PEKK). Estas resinas presentan temperaturas de proceso muy elevadas, entorno a los 400ºC y un elevado coste de materia prima. Sin embargo, es posible rentabilizar ese mayor coste gracias a la ausencia de necesidad de refrigeración en su almacenamiento y autoclave en su procesado. Estas resinas y sus resultantes materiales compuestos de fibra de carbono presentan una mejor resistencia a efectos térmicos, menor higroscopía, (ingestión de humedad) y por tanto menor pérdida de propiedades mecánicas en condiciones de temperatura y humedad, dimensionantes de las estructuras aeronáuticas. En particular, su resistencia a impacto mejora notablemente la de sus equivalentes epoxídicos. Asimismo, presentan un mejor comportamiento en presencia de fuego, permitiendo notables ahorros de peso en estructuras potencialmente afectadas por éste, carenas de motor o elementos cortafuegos.

Aunque se han realizado pruebas y caracterizaciones con diferentes materiales en Airbus DS y FIDAMC, el material con el que se ha alcanzado mayor grado de madurez para el proceso de consolidación in situ es Solvay APC2/AS4, resina PEEK con fibra de carbono de módulo estándar. Sin embargo se están explorando otras posibilidades de material basados en resinas alternativas que permitan costes de producción aún más competitivos.

4. Demostradores de tecnología

Para realizar una demostración del proceso de consolidación in situ aplicado a estructura aeronáutica primaria (elementos cuya integridad estructural condiciona la de la aeronave) y con ello cubrir uno de los hitos del desarrollo de una tecnología según la escala de madurez tecnológica o TRL (Technology Readiness Level), se ha proyectado la sustitución del ala exterior de un avión de transporte militar AirbusDS C295 con una modificación en la que se integran diversas tecnologías en desarrollo y evaluación.

En la parte relacionada con termoplásticos se ha seleccionado el revestimiento superior del segmento exterior del ala, en una zona sin tanque de combustible, con cogidas de herrajes de alerón y la estructura del winglet. Este panel rigidizado se une a una estructura integrada de larguero y revestimiento inferior por medio de una unión remachada.

| Project | Clean Sky 2 Airframe ITD; OUTCOME Call for Partner |

| Material | Fibra de carbono y resina termoplástica Solvay APC-2 / AS4 (Std modulus CF) |

| Proceso |

* Laminación automática con consolidación * Larguerillos en “T” consolidados * Interfaz larguerillos-revestimiento |

| Estructura objetivo | Revestimiento superior del cajón externo del ala C295 P1 |

| Plataforma |

C295 tactical airlifter

|

| Dimensionado | Basado en caracterización realizada con cabezal prototipo.

Recálculo completo de cargas para prototipo de CleanSky 2 |

- Figura 6. Modificación en el cajón de torsión de C295

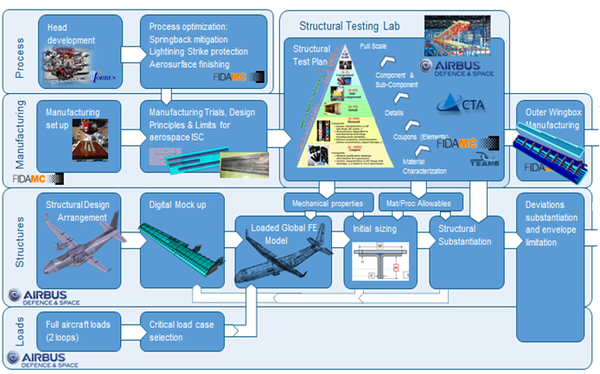

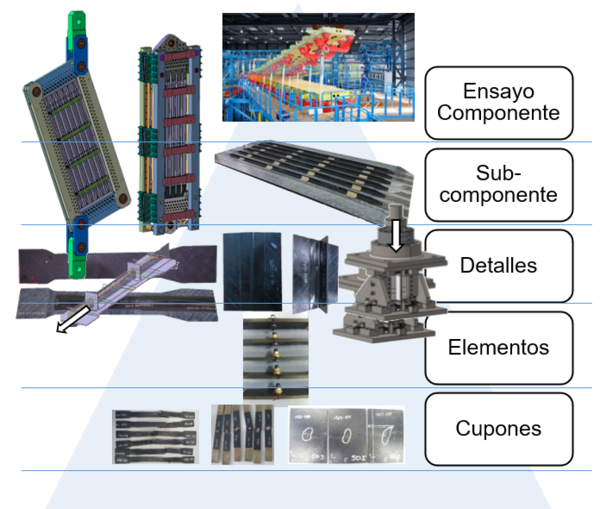

El proceso de certificación para vuelo del prototipo pasará por las siguientes etapas según el esquema:

- Figura 7. Proceso de certificación de la modificación para el prototipo

Caracterización del Material/Proceso: Para el dimensionado de una estructura aeronáutica de material compuesto en un programa convencional, es necesario partir de las propiedades mecánicas admisibles procedentes de una cualificación completa del material y proceso. En este caso, por ser un proceso en desarrollo, no existe una calificación de partida, por lo que se ha planificado una campaña de ensayos que cubra las necesidades del dimensionado. El material seleccionado para este demostrador es el ya mencionado APC2/AS4 con una madurez de partida suficiente para afrontar la certificación para prototipo.

Reglas de diseño: Es necesario definir y demostrar la fabricabilidad con este proceso de los detalles de diseño necesarios para una estructura de un revestimiento en material compuesto.

Configuración estructural: en un proceso de ingeniería concurrente se determina la configuración estructural más cercana a la óptima en peso y costes que alimentará la maqueta electrónica, modelo global.

Modelo estructural global y cargas de avión completo: Partiendo del modelo estructural de la célula existente de C295 o GFEM, se introducen las modificaciones estructurales de acuerdo a la configuración estructural elegida (este es un proceso iterativo que se realimentará con las diferentes fases del dimensionado). De igual manera, con la nueva configuración estructural y másica se recalculan las cargas obteniendo unas preliminares que servirán para el dimensionado inicial.

- Figura 8. Modelo estructural modificado para análisis

Dimensionado: A partir de las reglas de diseño, propiedades mecánicas y admisibles de la caracterización, así como las cargas internas de la estructura, se procede a realizar un primer dimensionado del futuro revestimiento que da lugar a la definición de configuraciones de detalles de diseño, espesores, secciones de larguerillos.

Justificación de resistencia y pirámide de ensayos: Con este primer dimensionado se seleccionan configuraciones de ensayo a todas las escalas suficientes para la validación por ensayos de la metodología analítica empleada en la justificación de resistencia, acabando en un ensayo a escala completa que permita la certificación estructural del cajón exterior. Esta campaña de ensayos permite a su vez minimizar incertidumbres del análisis y localizar diseños inadecuados durante el diseño.

- Figura 9. Pirámide de ensayos.

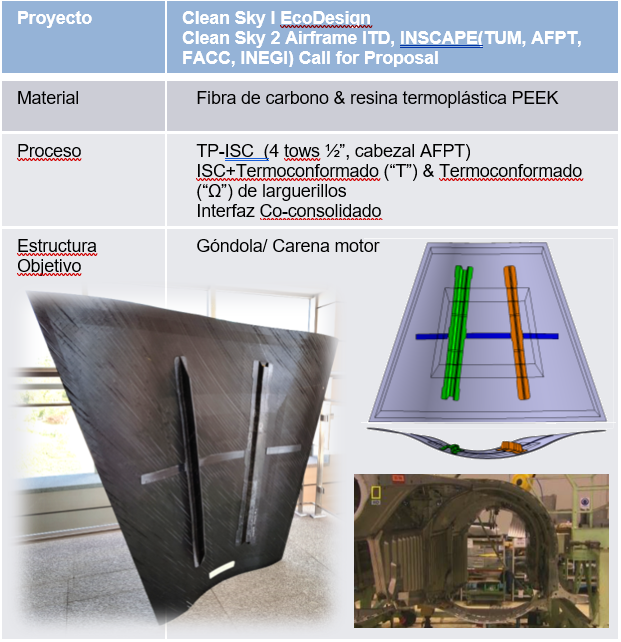

Para estructuras secundarias existen varias líneas de trabajo activas:

- Figura 10. Demostrador de carena de motor (INSCAPE; TUM, AFPT, FACC, INEGI)

| Proyecto | RIB-AM Call for Proposal

CATEC, AMRC, TWI, DMRC |

Clean Sky 2 Airframe ITD

Morphing LE |

| Material | Fibra de carbono & resina termoplástica PEEK | Fibra de carbono & resina termoplástica PEEK |

| Proceso | TP-ISC (½” head) +impression 3D Fibra corta (costillas)

Soldadura por inducción con revestimiento |

TP-ISC |

| Estructura Objetivo | Borde de Ataque

|

Borde de Ataque Conformable |

5. Conclusiones

Las estructuras fabricadas en fibra de carbono con resina termoplástica presentan ventajas potenciales: son más reciclables, eficientes en términos de coste, peso y especificaciones, poseen ventajas en términos de reparabilidad que sus equivalentes termoestables. Airbus DS está en proceso de introducirlas en aplicaciones aeronáuticas.

Dentro de los materiales termoplásticos, el proceso de laminación automática con consolidación in situ de la fibra preimpregnada es eficiente en términos de coste aplicado a estructuras primarias y secundarias, en piezas de pequeño y mediano tamaño.

Para demostrar en parte esa eficiencia del material y proceso así como incrementar el nivel de disponibilidad de la tecnología (TRL) Airbus DS ha planificado el desarrollo de una estructura primaria con aplicación directa en un demostrador en vuelo.

Se ha establecido un ciclo de diseño y justificación estructural encaminado a la obtención del permiso de vuelo como prototipo, en simultáneo con el desarrollo y adquisición de la madurez de la tecnología con el horizonte de una futura industrialización para fabricación en serie.

El hecho de que la estructura elegida sea un revestimiento superior de ala no circunscribe su aplicación exclusivamente a este tipo de piezas. Las piezas objetivo de este tipo de tecnología pueden ser:

- Basadas en polímeros de altas prestaciones – PEEK/PEKK:

- Estructuras con requerimientos térmicos: Góndola de motor, carenas cortafuegos, estructura del pilón de motor.

- Estructuras susceptibles de recibir impactos: Bordes de ataque, timones, alerones, flaps, puertas de tren de aterrizaje,

- Aplicaciones de bajo coste (basados en termoplásticos de bajo punto de fusión – polifenilsulfona PPS): carenas aerodinámicas, puertas, conos de cola.

- Escudos y protecciones de impacto/térmicos no estructurales: bufandas y escudos antihielo.

- Estructuras que requieran integración mediante procesos de soldadura y que permitan la combinación con materiales para funciones complementarias a las estructurales.

Este tipo de estructuras requieren una continuidad en el estudio y maduración de su diseño y fabricación. Algunos retos aún por optimizar serían:

- Ajuste fino del material preimpregnado enfocándolo a los requerimientos específicos del proceso y medios industriales de consolidación in situ: formatos, niveles de impregnación, formulación química.

- La velocidad de laminación y consolidación está regulada por procesos térmicos con la necesidad de permanencia a temperaturas por encima del punto de fusión, lo que provoca limitaciones actuales en las cadencias en laminación automática, aun cuando se están obteniendo resultados prometedores para materiales y equipos específicos Sin embargo relativamente bajas cadencias son perfectamente productivas debido a poder prescindir del uso del autoclave, cuello de botella en la fabricación por técnicas convencionales. En este sentido, geometrías con elevada curvatura, tamaños medios y complejidad geométrica pueden ser idóneas para la obtención de productividades competitivas.

- Las desviaciones y tensiones residuales asociadas al proceso de fabricación secuencial son uno de los aspectos en los que se está trabajando para obtener unos medios industriales que eviten los riesgos asociados a incorrectos diseños termomecánicos de útiles y equipos automatizados.

Agradecimientos

Todo esto no hubiera sido posible sin contar con la colaboración estrecha de FIDAMC y de nuestros compañeros de Ingeniería de Fabricación del Centro de Bahía de Cadiz de Airbus DS, así como también de muchos otros, como el centro de ensayos CTA, MTorres, Solvay y el resto de miembros del consorcio OUTCOME, INSCAPE, RIB-AM y FORMIT.

Referencias

[1] M. Iglesias, R. Tejerina, F. Martín, A. Jiménez, J. García, ‘Structural Radar Research of Airbus Defense and Space as Clean Sky Partnership’ 8th European Conference For Aeronautics And Space Sciences, 2019

[2] M. Iglesias M. ‘TEDAE Sheet presentation’ Le Bourget Paris 2016

[3] M. Iglesias M. ´Proyecto europeo Clean Sky 2: Componentes estructurales de alta integración en nuevos materiales compuestos´ AEMAC May-2019 https://www.youtube.com/watch?v=lWWzo-XjMw0&t=742s

[4] Project Outcome (”OUT of autoclave COMpositE manufacturing, wing and tail unit components and multifunctional design” JTI-CS2-2014-CPW01-AIR-02-02) Grant Agreement Part B-I

[5] F. Rodríguez-Lence, M.I. Martín, K. Fernández Horcajo, ‘In-situ consolidation of integrated thermoplastic fuselage panels: the future in structural commercial aerocomposites’, ECCM18 - 18th European Conference on Composite Materials, 2018

Document information

Published on 15/07/22

Accepted on 15/07/22

Submitted on 15/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.040

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?