1. INTRODUCCCION

1.1. Motivación

Conforme al reto planteado por la Comisión Europea, el ferrocarril está llamado a ser la columna vertebral del transporte en Europa. Con ello en mente, todo el sector ferroviario europeo está combinando esfuerzos para cumplir ese objetivo, adaptándose a las expectativas actuales y futuras del usuario final y continuar siendo competitivo.

Esa columna vertebral del transporte está sustentada en tres pilares básicos que se han de mantener y potenciar [1]:

- Es diverso. Las ventajas del tren no lo son solo para turistas y viajeros. Tanto empresas y transportistas de mercancías han de poder beneficiarse de una oferta cada vez más competitiva, y al mismo tiempo más sostenible.

- Es verde y sostenible. El sector ferroviario es capaz de ofrecer reducciones drásticas de emisiones por dos vías: reducción continuada de emisiones y utilización de fuentes renovables de energía.

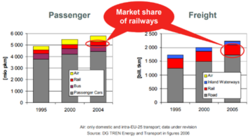

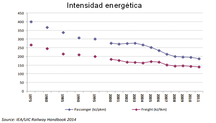

La Figura 1 ilustra el cambio modal desde otros sectores más contaminantes y la propia reducción de sus emisiones directas, con la paulatina sustitución de los equipos diésel por otros medios alternativos (baterías, supercondensadores, hidrógeno, combustibles sintéticos, etc.) y la disminución de la intensidad energética utilizada en el sector ferroviario. [2,3].

- Es asequible, cómodo y seguro. Es el modo de transporte terrestre más seguro, con la menor incidencia de accidentes mortales (0.1 muertes por cada mil millones de pasajeros/km entre 2011 y 2015). Todo esto se consigue gracias a un férreo marco normativo enfocado en la seguridad, en el que se valida y ensaya casi todo.

En este marco, el aligeramiento de peso en los componentes principales del material rodante juega un papel crucial, ya que, al conseguir reducciones significativas de peso:

- Se reduce el consumo energético. La masa puede ser responsable de más del 30% de la resistencia al avance a velocidad nominal. Para un tren de alta velocidad (AV), durante los 30 años de su vida útil, puede estimarse un ahorro en torno a los 5-8 €/kg ahorrado.

- Se reducen peajes de acceso a infraestructura, por reducción del daño causado a la infraestructura traducido en canon de acceso a vía. Conforme al modelo británico, se puede estimar una reducción del coste de mantenimiento del orden de 6-12 €/kg ahorrado.

- Se aumenta de capacidad. Se incrementa la masa disponible para carga de pago (pasajeros o mercancía) y/o introducción de nuevos equipos para mejora de equipamiento de seguridad, confort, experiencia… traduciéndose en menores costes de operación (↓ €/pax/km). Se estiman incrementos de capacidad del orden del 5-10% y/o un ahorro en torno a 50-100 €/kg ahorrado.

En este artículo se va a presentar un proyecto relacionado con el aligeramiento de estructuras realizado por el Departamento de Innovación de Producto de Talgo, en el que se ha desarrollado un bastidor de Rodal de alta velocidad (modelo AVRIL-G3) con una reducción en peso superior al 45%.

Este proyecto se ha desarrollado dentro de la iniciativa europea Shift2Rail, específicamente parte del Proyecto PIVOT y PIVOT2. Este proyecto está dentro del IP1 (material rodante) y forma parte del TD1.4 (rodadura). Estos desarrollos fueron precedidos por otros dos proyectos relativos a aligeramiento y material compuesto, Roll2Rail y REFRESCO (Towards a REgulatory FRamework for the usE of Structural new materials in railway passenger and freight CarbOdyshells).

1.2. Retos

El principal desafío de todo este desarrollo es la introducción de nuevos materiales (como los materiales compuestos) y procesos para el entorno ferroviario cumpliendo, en lo posible, con la normativa vigente y detectar las carencias en la misma (tal como se reflejó en el proyecto europeo REFRESCO [6]), así como el desarrollo de las metodologías para diseñar, analizar, ensayar, fabricar y mantener. Para ello es necesario:

- Actualización de los procesos de ingeniería. Que dan lugar a tener que considerar otros modos de fallo, y modos de comportamiento de material. Esto hace que sea necesario el desarrollo de nuevas metodologías de análisis, y que cobren relevancia aspectos de importancia menor en los “materiales clásicos”. En particular en el caso de uso de composites, el cumplimiento de la normativa vigente de fuego EN 45545 o la resistencia y tolerancia al daño por impacto de balasto.

- Actualización del marco regulatorio y procedimientos de homologación. Las normativas vigentes son de aplicabilidad limitada ante diseños basados en materiales o procesos no clásicos, como resulta en el caso de los composites. Ha dado lugar al lanzamiento de grupo normativo CEN TC256/WG54 para nuevos materiales.

- Adaptación de procesos de fabricación y mantenimiento, que puedan atender las características particulares de los nuevos materiales.

2. DESARROLLO DEL PROYECTO

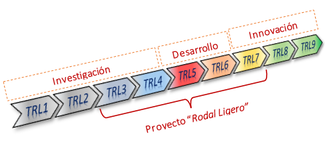

El desarrollo del proyecto se lleva a cabo en 3 fases principales: selección y caracterización de materiales, diseño y fabricación de prototipos y ensayos de validación. Y tiene como objetivos la utilización de materiales ligeros de altas prestaciones a nivel conceptual en componente estructurales críticos (nivel de madurez TRL3) hasta alcanzar un nivel de validación inmediatamente anterior a su industrialización, alcanzando niveles de madurez tecnológica de TRL7.

2.1. Selección y caracterización de materiales.

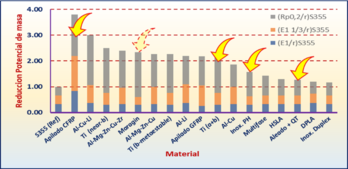

Teniendo en cuenta que el bastidor de rodal de AV del tren AVRIL-G3 es una estructura mecano-soldada de acero estructural S355, se realiza un estudio completo de selección de materiales que permite conocer qué materiales ofrecen la mayor potencialidad de ahorro de peso, evaluando distintas alternativas en base a sus propiedades especificas en relación con el material de referencia (S355).

De este análisis se concluyó que el material que ofrece un potencial mayor de reducción de peso es el compuesto de fibra de carbono con matriz polimérica (CFRP). Este material ofrece además otras ventajas, como la configurabilidad de propiedades, adaptación a formas bastante complejas, buen comportamiento ante agentes ambientales y baja temperatura. Por el contrario, presenta otros inconvenientes frente al acero habitual, como el mal comportamiento a fuego, requiere mayor control de propiedades, métodos de fabricación no habituales en el sector y costes de materiales base superiores.

Si bien el uso de materiales avanzados (ligeros y/o altas prestaciones), no es totalmente novedoso en el sector, su uso ha quedado tradicionalmente fuera de los componentes de alta responsabilidad como la rodadura, o si se ha utilizada en la misma se ha limitado a prototipos. Únicamente en componentes de la estructura de los coches ha sido común el uso de aleaciones de aluminio en el ámbito de materiales ligeros.

2.2. Diseño y fabricación de prototipos

Una vez seleccionado el tipo de material para la definición del diseño final se encuentran dos condicionantes básicos: a) selección del método de fabricación, y b) limitaciones geométricas.

La selección del método de fabricación es crucial en las primeras fases de proyecto puesto que llega a condicionar la adopción de ciertas geometrías o su rechazo, y pueden resultar muy costosos los cambios cuando el proyecto está avanzado. Para este proyecto, se adoptó la fabricación mediante laminado manual (“hand lay-up”) con pre-impregnados (con resina epoxy conforme a la EN 45545 R7 HL2) de alto gramaje, y curado en autoclave.

Las limitaciones geométricas se derivan principalmente de la particular funcionalidad del rodal, es decir, una configuración “poco flexible” de las interfases con los sistemas de rodadura y del tren que ya están fijos. Esto resulta necesario para poder incorporar el diseño resultante en una configuración de tren ya existente, lo que permitirá, posteriormente, realizar validaciones en vía.

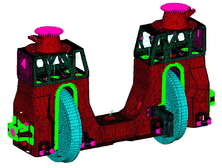

Un análisis previo detallado de las tipologías de cargas a soportar por el componente ayuda a completar la adecuación de los materiales seleccionados, haciendo recomendable el uso de materiales metálicos en áreas de entrada local de carga y donde es dominante las acciones fuera de plano. Finalmente, se llega a una solución hibrida CFRP-Metal, en la que un diseño central de bastidor de rodal en CFRP se complementa con herrajes en Ti-6Al-4V y acero 42CrMo4+QT, y un cajón superior en acero inoxidable martensítico GX4CrNi13.4 + QT2 en la interfase directa con las suspensiones (primaria y secundaria).

Basado en la experiencia de diseño en sectores afines (aeronáutico, automóvil), se realizan los estudios de cortes, transiciones y patronaje de laminados, definición de zonas de mecanizado y láminas de sacrificio, ángulos de desmoldeo, radios de curvatura admisibles y todo lo relacionado con uniones (agujeros, remachados, tornillería o zonas de adhesivado).

Debido a las particularidades geométricas no fue posible conseguir una pieza “one shot”, sin embargo, se consigue un conjunto, con tipología monocasco, con un número pequeño (15 piezas distintas) de piezas que se unen mediante remachado y pegado, incluyendo pasos de rueda, soportes de balancines de guiado, etc.

Al diseño final se añaden distintos elementos que complementan la funcionalidad de compatibilidad electromagnética, instalaciones eléctricas y de frenos, así como elementos de protección térmica y frente al impacto de balasto.

El ahorro final de peso ha sido un 46% (~380 kg), alcanzando hasta un 58% (~285 kg) en el cuerpo del bastidor inferior fabricado únicamente en CFRP.

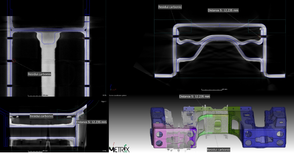

Se fabrican al menos 3 prototipos (2 de ellos ya están fabricados), mediante los cuales se evalúa resistencia, funcionalidad, comportamiento y fabricabilidad del diseño propuesto. Cada uno de ellos se ha sometido a un completo control de calidad tanto dimensional mediante escáner 3D, como verificación de la presencia de defectos visuales (externos) e internos mediante tomografía computarizada.

2.3. Validación

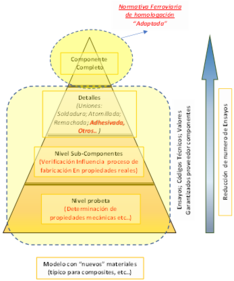

El proceso de validación del componente se realiza mediante un escalado piramidal típico, necesario cuando se cuenta con materiales de caracterización limitada de propiedades.

El proceso arranca desde las primeras fases de proyecto con validaciones y caracterizaciones a nivel de probeta de los materiales (3 primeros escalones), en lo que se ha realizado entre otros:

- Correlación de propiedades de laminados frente a simulación que permitan establecer factores de seguridad parciales.

- Verificación de propiedades resistentes de laminados en condiciones de fabricación.

- Caracterización y verificación de propiedades resistentes de soluciones constructivas: configuraciones especiales de laminado, uniones mecánicas (mediante ensayos virtuales y reales),

- Estudios de evaluación de tolerancia daño por impacto de balasto.

- …

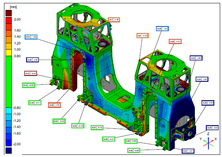

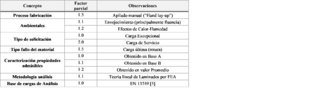

Con el diseño definido, se procede a realizar un análisis estructural mediante AEF. Para ello, se han utilizado las cargas de servicio y cargas excepcionales normativas conformes a la EN 13749 [5] habituales para el diseño de los actuales bastidores. Sobre esto se han “adaptado” los criterios de resistencia recomendados para soluciones metálicas, de forma que sean consistentes con el estado del arte para materiales compuestos. En este proyecto se adoptaron de forma sinérgica criterios habituales en el análisis de compuesto: máxima deformación, energéticos (“Tsai-Wu”), y máxima tensión interlaminar. Se aplican al resultado obtenido mediante el MEF, para cada una de las láminas que configuran el laminado y se comparan contra el correspondiente admisible afectado de los correspondientes factores de seguridad,

La validación mediante ensayo se realiza conforme al estándar habitual de homologación para este componente, la norma EN 13749 [5]. Sobre el primer prototipo fabricado se ha realizado la verificación de resistencia frente a escenarios de carga excepcionales. En este ensayo se ha sometido al espécimen “full-scale” a 22 estados de carga cuasi-estáticos representativos, tanto de situaciones de carga de servicio, como las condiciones de carga excepcionales contempladas en la norma. El ensayo se superó satisfactoriamente. Al finalizar, se sometió a sobrecargas que excedían hasta un 30% las nominales, cumpliendo igualmente con los criterios de aceptación.

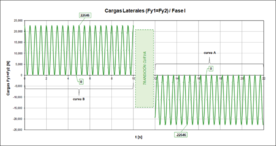

Sobre el segundo prototipo fabricado, se ha realizado la verificación de resistencia frente a escenarios de carga de servicio (fatiga). En este ensayo se ha sometido al espécimen “full-scale” a una secuencia de cargas representativas de la circulación en curvas a derecha y a izquierda, conforme con los escenarios propuestos en la EN 13749 [5], es decir, un bloque de 6 millones de ciclos + un bloque de 2 millones de ciclos con cargas amplificadas un 20% + un bloque de 2 millones de ciclos con carga amplificada un 40%, hasta completar 10 millones de ciclos. Se ha realizado un seguimiento de la posible aparición y/o evolución de defectos mediante inspecciones no destructivas (ultrasonidos) al final de cada una de las fases de ensayo. El ensayo se completó de forma satisfactoria sin la aparición de defectos críticos. Una vez alcanzado el objetivo de 10 millones de ciclos de carga de ensayos, se sometió al espécimen a estados de carga excepcional tanto de curva a derecha como de curva a izquierda, sin observarse daños apreciables.

Estos ensayos se llevaron a cabo en el banco de ensayos de rodales que dispone Talgo en sus instalaciones de Las Matas en Madrid.

3. CONCLUSIONES Y TRABAJOS FUTUROS

Los trabajos desarrollados hasta el momento en el proyecto de rodal ligero de AV de Talgo confirman que es viable la utilización de materiales ligeros avanzados, como los compuestos reforzados con fibra de carbono, en componentes de alta responsabilidad como son los elementos estructurales de rodadura. El rodal ligero de Talgo consigue reducciones significativas de peso de hasta un 46% (unos 380 kg), manteniendo los requerimientos estructurales exigibles conforme a la normativa vigente. Su desarrollo ha sido posible con materiales que superan los exigentes requisitos del estándar EN 45545 [4] relativos a fuego, humo y toxicidad.

Además, los polímeros reforzados con fibra de carbono (CFRP) se muestran como la opción más rentable en términos de €/kg ahorrado.

El proyecto se encuentra finalizando la fase de validación, para lo que está previsto la realización de ensayos de validación funcionales, comparativas de comportamiento vibroacústico y pruebas (similares a las habituales de homologación) en vía en el tren prototipo AVRIL-G3, con lo que se alcanzaría una madurez de desarrollo de nivel TRL7.

En cuanto a los trabajos futuros, se está trabajando en ampliar las posibilidades en cuánto a procesos de fabricación cumpliendo los requisitos de fuego, pensando en procesos de mayor cadencia como infusión, RTM y procesos fuera de autoclave. Además, se está trabajando en nuevos materiales reprocesables, reparables y reciclables, ligeros, resistentes con bajos LCC y LCA, que permitan sentar las bases para una futura industrialización.

4. AGRADECIMIENTOS

Este proyecto está dentro de la iniciativa Shift2Rail, específicamente parte del Proyecto PIVOT y PIVOT2. Ha recibido financiación del programa Horizonte 2020 de la Unión Europea en virtud de los acuerdos de subvención 777629 y 881807.

5. REFERENCIAS

[1] Comisión Europea (2021). Año Europeo del Ferrocarril. https://europa.eu/year-of-rail/why-rail_en

[2] UIC-IRRB (2015). A global vision for railway development. https://uic.org/IMG/pdf/global_vision_for_railway_development.pdf

[3] UNIFE. UNIFE Position Paper on Digitalisation of Railways. https://www.unife.org/wp-content/uploads/2021/03/UNIFE-POSITION-PAPER-ON-DIGITALISATION-OF-RAILWAYS.pdf

[4] UNE-EN 45545-2:2013+A1:2016 Aplicaciones ferroviarias. Protección contra el fuego de vehículos ferroviarios. Parte 2: Requisitos para el comportamiento frente al fuego de los materiales y componentes.

[5] UNE-EN 13749:2011 Aplicaciones ferroviarias. Ejes montados y bogies. Métodos para especificar los requisitos estructurales de los bastidores de bogie

[6] Miravete, A y Otros. “Materiales Compuestos” Vol 1 y 2. Ed Reverté. 2007

Document information

Published on 16/10/22

Accepted on 08/06/22

Submitted on 14/04/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 2 - Aplicaciones Industriales - Caracterización, 2022

DOI: 10.23967/r.matcomp.2022.10.001

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?