1 Introducción

El proyecto ADICORK surge de la necesidad de desarrollar materiales compuestos que sean más respetuosos con el medioambiente desde un punto de vista de la sostenibilidad y que a su vez permitan ser empleados en la fabricación de productos estandarizados y otros tantos que mejoren la calidad de vida de los consumidores. En este sentido, durante el desarrollo del presente proyecto se han identificado nuevas necesidades de mercado en base a los logros alcanzados .

En la provincia de Cádiz se generan gran cantidad de agroresiduos en forma de biomasa que se destinan a la generación de energía, mediante la combustión en forma en forma de pellets u otras formas con el fin de aprovechar el poder calorífico contenido en la biomasa. Sin embargo, tras la realización de un detallado estudio de mercado, se ha identificado la oportunidad de aprovechar la biomasa generada como aditivo en materiales compuestos de base polimérica, con el fin de generar materiales más sostenibles, reduciendo la cantidad de base polimérica empleada mediante la incorporación de biomasa en proporciones variables.

En el presente proyecto se ha utilizado corcho microparticulado generado como un subproducto en la industria corchera durante el proceso de fabricación de tapones y otros objetos de corcho. El corcho se genera en la corteza del alcornoque (Quercus suber), el cual es el único árbol conocido que genera estas capas de corcho en ciclos de 9-10 años, tras los cuales se recolecta, en un proceso conocido como la saca del corcho. Este proceso de regeneración de la corteza puede durar más de 100 años, la vida del árbol, por lo que resulta un material sostenible en el tiempo, pues el árbol no resulta dañado durante el proceso, siendo el corcho un reservorio de CO2 [1-2].

Las características físico-químicas del corcho resultan de especial interés en todo tipo de sectores. Entre ellas destaca la capacidad de aislar térmica y acústicamente, haciendo del corcho un material atractivo en aplicaciones que requieren de dichas propiedades, empleándose por ejemplo en recubrimientos y aislamientos de fachadas y edificios. Para tal fin, su forma de empleo común suele ser en forma de planchas compactadas, fáciles de colocar y encadenar. Por otra parte, el corcho en forma de planchas ha sido utilizado en sectores de altas prestaciones como son el aeroespacial, donde se ha utilizado como recubrimientos térmicos en vehículos espaciales para proteger zonas donde el aislamiento térmico es crítico. Así mismo, el corcho en forma de polvo se usa actualmente en edificaciones, proyectándolo sobre fachadas y techos con el fin de proteger los edificios de las inclemencias del tiempo a la vez que aíslan acústicamente y mejorando la eficiencia energética de las construcciones [3]. Otro uso alternativo es la incorporación del corcho en bolsos, ropa o pequeños accesorios como bolígrafos, tapas de cuadernos, mangos de paraguas, etc., donde su acabado natural lo hacen atractivo al consumidor.

A pesar de estos usos, el principal uso del corcho hoy en día consiste en la fabricación de tapones para el sector vitivinícola, y en envases, en menor medida.

En los últimos años destaca el uso alternativo de este material en sectores como el de la iluminación y mobiliario, generando productos de alto valor añadido, donde el diseño de los mismos juega un papel diferenciador para esta clase de bienes de consumo [4-5].

Es precisamente en la parcela del diseño donde se puede fomentar la generación de productos innovadores que, al ser fabricados con tecnologías de Fabricación Aditiva (FA), frente a las técnicas clásicas de manufactura, permiten obtener resultados más complejos y únicos, otorgando nuevas posibilidades de uso del corcho en una variedad de sectores, tales como el de fabricación de mobiliario de diseño, lámparas de diseño, sector hábitat de lujo y deportivo.

La Fabricación Aditiva por Granza Polimérica, en inglés “Fused Granulate Fabrication” (FGF) ha sido la técnica empleada durante el desarrollo del presente proyecto. Debido a las características especiales que deben cumplir los materiales para ser procesados por FGF, se ha estudiado la incorporación del corcho en forma de polvo microparticulado a diferentes bases poliméricas. La incorporación del polvo de corcho a una base polimérica mediante el control de su granulometría, ha permitido generar materiales compuestos donde se ha logrado mejorar las propiedades mecánicas y térmicas de ciertas bases poliméricas, o en su defecto, no empeorar en exceso las propiedades mecánicas de las mismas. La ventaja que se logra en ambos casos es la de producir un material compuesto de carácter más sostenible, debido a la incorporación de cierto porcentaje de biomasa y reduciendo la cantidad de polímero presente en el material. Además de compuestos para FGF, se ha desarrollado una resina fotocurable con corcho, viendo las infinitas posibilidades de estas tecnologías y posibilidades de uso del polvo de corcho [6].

La presente comunicación se centra en describir los principales resultados obtenidos de los materiales compuestos desarrollados durante el proyecto ADICORK, prestando especial interés a la propiedades mecánicas y térmicas de los composites fabricados por FGF. Así mismo, se muestran ejemplos de los prototipos generados y materializados durante el presente proyecto, explicando el origen del concepto y programas usados para diseñar y fabricar dichos prototipos.

2 Materiales y Métodos

Para el desarrollo de los diferentes materiales compuestos se ha usado polvo de corcho residual procedente de la empresa Corchos del Estrecho S.L, situada junto al Parque Natural de los Alcornocales (Alcalá de los Gazules, Cádiz). El polvo de corcho es previamente tamizado antes de su incorporación a la matriz polimérica, con diferentes tamices, con el fin de obtener fracciones de corcho microparticulado entre 30 μm y 300 μm. El polvo de corcho también se somete a algunos preprocesados cuya descripción no se recoge aquí, al quedar este tema fuera del alcance de esta comunicación.

Para la fabricación de los materiales compuestos de corcho, en adelante CPC (del inglés “cork polymer composites”) se usó la técnica de melt compounding . El polvo de corcho y la base polimérica se mezclan mediante la acción de una extrusora. Para la realización de los CPC se emplearon extrusoras monohusillo para preparación de compuestos a menor escala para testeos iniciales y extrusoras de doble husillo para la obtención de mayores cantidades. Por otra parte, con el fin de mejorar la adhesión entre las diferentes interfases polímero-biomasa, se emplearon aditivos químicos para modificar bien la matriz polimérica, o bien la biomasa, para así mejorar la integración de ambos componentes en el material compuesto final.

Por otra parte, se determinaron las propiedades mecánicas de los materiales compuestos desarrollados. A fin de comparar el comportamiento mecánico de los CPC al ser procesado por diferentes técnicas, se eligió la técnica de inyección por moldeo y la fabricación aditiva por granza para fabricar las probetas necesarias para el ensayo de tracción. Las probetas fabricadas fueron del tipo 1BA tal como se recoge en la norma ISO 527-1. La inyección de las probetas se realizó con un sistema de inyección Babyplast 6/12 (Grupo Rambaldi) y la impresión por FGF se realizó con un equipo Discovery 3D Printer (Bárcenas CNC), equipado con una boquilla de 2 mm de diámetro. Un esquema que muestra este flujo de trabajo aparece en la figura 1. Para la fabricación por impresión en primer lugar se imprimieron unas planchas horizontales y verticales para poder evaluar además las propiedades de los materiales en función de la orientación de impresión. Para la impresión de estos materiales, se controlaron parámetros como temperaturas de extrusión y velocidad de impresión. A partir de estas planchas impresas se mecanizaron las probetas 1BA mediante el uso de la Cortadora LEKN (C1) 3020 CNC Router Machine KIT (LEKN). Todas las probetas, inyectadas y extraídas de las planchas impresas se ensayaron mecánicamente, siguiendo la norma EN ISO 527-1 en un sistema de ensayos universales SHIMADZU autograph AGS-X 10kN (Shimadzu Europa GmbH).

3 Resultados

Se muestran a continuación un resumen de los resultados obtenidos en los CPC de base polimérica de ABS (Acrilonitrilo Butadieno Estireno), PLA (Ácido poliláctico), ASA (Acrilonitrilo Estireno Acrilato) y PET-G (Poliéster de Glicol).

3.1 ABS+Corcho

Para el compuesto de ABS (Terluran® GP-22) y polvo de corcho de tamaño medio de 30µm, se estudiaron las propiedades de conductividad térmica de las probetas realizadas por impresión 3D de gran formato (forma circular de diámetro 5 cm y grosor 2 mm, atendiendo a la norma UNE-EN-ISO 12667). El valor de conductividad obtenido fue de 0,14 W/mK.

Este valor lo sitúa en el rango de posible material aislante, similar a la madera de construcción o pino. Se observa que la tendencia general es que el añadir anhídrico maléico (MAH) mejora la integración del polvo de corcho con la matriz polimérica (tabla 1). Por otro lado, cuando se comparan las dos técnicas de procesado, FGF e inyección, se observó que las propiedades mecánicas tenían valores superiores en módulo de Young, porcentaje de elongación a rotura y tensión máxima de rotura respecto al material fabricado por la técnica de impresión de 3D de gran formato.

Tabla 1. Resultados de las propiedades mecánicas de los materiales compuestos de ABS-Corcho (CPC). Se muestra la comparativa del CPC procesado por inyección y con una impresora de gran formato.

| Método de fabricación | LFAM (H-0) | LFAM (V) | Moldeo por inyección | |||

| Material | ABS-MAH | ABS-MAH-5C | ABS-MAH | ABS-MAH-5C | ABS-MAH | ABS-MAH-5C |

| Módulo de Young (MPa) | 2040 | 1600 | - | 1440 | 2290 | 1980 |

| Límite elástico (MPa) | 24,6 | 22,3 | - | 13,2 | 29,8 | 35,4 |

| Tensión a deformación (%) | 1,1 | 1,9 | - | 1 | 1,2 | 2,2 |

| Tensión máxima (MPA) | 22 | 18,7 | - | 12,4 | 26,4 | 32 |

| Elongación hasta rotura (%) | 1,2 | 2,6 | - | 1 | 1,2 | 3,5 |

3.2 ASA+Corcho

Para el procesado de este material compuesto se realizó una modificación superficial del corcho con el fin de incrementar la compatibilidad entre aditivo biomásico y matriz polimérica. Esta modificación superficial se realizó con polibutacrilato, un polímero presente en el propio ASA.

Una vez modificado el corcho, se fabricaron CPC de base ASA con un 5% p/p de corcho (modificado y sin modificar) mediante “solvent casting”. Se fabricó un filamento a partir de este CPC, una vez fue eliminado el disolvente y su posterior granceado para su uso por la técnica de modelado por deposición fundida (FDM). Se imprimieron probetas 1BA según norma EN-ISO 527-1 y térmicas según norma UNE-EN-ISO 12667. De los ensayos mecánicos se observó un aumento de la ductilidad y la tenacidad del corcho modificado con respecto al corcho sin modificar.

Además, se observó que la conductividad térmica disminuía ligeramente debido a la presencia del corcho. Esta variación fue similar para los dos CPC fabricados, tanto con corcho modificado como sin modificar, indicando que la polimerización en superficie del corcho no altera su estructura.

3.3 PLA+Corcho

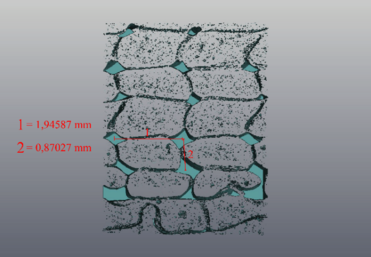

Se estudiaron las propiedades mecánicas del composite de PLA+corcho+ácido subérico, mediante la fabricación de probetas 1BA según norma EN-ISO 527-1 por FGF. Destacar que para un porcentaje pequeño en peso de corcho, concretamente 1,4% w/w, los valores de las propiedades mecánicas mejoraron para todas las orientaciones de impresión. En el CPC con un porcentaje en peso de corcho del 10% los valores de las propiedades mecánicas se ven disminuidas respecto del PLA puro y respecto al CPC con un 1,4% p/p de corcho. Este resultado puede deberse a una mejor integración de las partículas de corcho a porcentajes bajos en la matriz polimérica. En la figura 2 se muestra una imagen de tomografía de rayos X (TRX) del compuesto de PLA+10% corcho, donde se muestran cordones de impresión, polvo de corcho y porosidad propia del proceso.

Figura 2. Imagen obtenida por tomografía de rayos X de una pieza impresa en 3D del material compuesto PLA-Corcho 10% p/p.

3.4 PET-G+Corcho

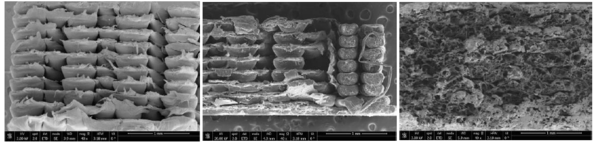

En el composite de PET-G-corcho las pruebas mecánicas de tracción indicaron que la cantidad de corcho tiene una significativa influencia en las propiedades mecánicas de los composites ensayados. A nivel microscópico (figura 3) en la superficie se puede apreciar una clara diferencia de las piezas de PET-G con las piezas de 5% y 10% de corcho. En la pieza de PET-G la estructura muestra perfectamente las capas depositadas, con una clara porosidad. En cambio, se puede apreciar como el material es más homogéneo a medida que aumenta su contenido en corcho, obteniéndose una estructura con menos discontinuidades.

Figura 3. Imágenes obtenidas por microscopía SEM adquirida mediante detector de electrones secundarios, que aporta información sobre la superficie de la muestra. De izquierda a derecha: PET-G, PET-G + 5% de corcho y PET-G+10% de corcho.

3.5 Prototipos ADICORK

Además del estudio de las propiedades mecánicas y térmicas, parte de estos CPC han permitido escalarse para su prueba en fabricación aditiva de gran formato. Se han desarrollado prototipos enmarcados dentro del estudio de mercado realizado, en busca de sectores de interés en los cuales tuvieran encaje el desarrollo de nuevos productos con estos CPC de carácter más sostenibles [7].

Se identificaron necesidades en sectores como el naval, aeroespacial, mobiliario, iluminación y hábitat. Dentro de los sectores de mobiliario e iluminación, se han llevado a cabo una serie de prototipos.

Gran parte de estos prototipos buscaban reflejar estéticamente el origen de la materia prima que se está empleando como aditivo y cuya revalorización se quiere lograr.

Este proceso de diseño, bajo una orientación al biomimetismo, permite trasladar desde las texturas y estructuras complejas que se dan en la naturaleza, como base o acabado de productos. Toda esta riqueza geográfica, de fauna y flora, acompañado de la inspiración del propio proceso de descorche del alcornocal, permiten lograr tener una línea de productos de interés con una historia y fondo. Todo este proceso aparece reflejado en la figura 4.

Concretamente se han fabricado prototipos funcionales para el sector de la iluminación con tecnología de FFF, donde se han empleado materiales que tienen cierto porcentaje de aditivo de biomasas como la madera y el corcho. Estos productos se pueden ver en la figura 5.

Para el prototipado de productos destinados al sector del mobiliario, se empleó FGF, donde las capacidades de deposición de material y reducción de tiempos permiten tener productos funcionales en tiempos reducidos, además de beneficiarnos de las características de este tipo de tecnologías, donde la libertad formal de las piezas no supone un impedimento, como podría darse en tecnologías de inyección o rotomoldeo. Los prototipos que se muestran en la figura 6 pertenecen a los desarrollados en este proyecto, donde siguen esta línea estética y de fondo previamente explicada.

4 Conclusiones

El empleo del corcho en formato de polvo microparticulado ha permitido su incorporación como aditivo en bases poliméricas. Se han desarrollado nuevos materiales compuestos aditivados con corcho donde se consigue mejorar las propiedades mecánicas y/o térmicas respecto a los de la los de la matriz polimérica. Además, se han desarrollado materiales aptos para ser procesados por Fabricación Aditiva de Gran Formato, logrando aprovechar las bondades de estas tecnologías con el empleo de materiales más sostenibles, revalorizando el uso del corcho en el desarrollo de nuevos productos. Por otra parte, se ha identificado el interés y la oportunidad de mejorar del tejido empresarial de la provincia de Cádiz en relación con la producción de corcho, desarrollando productos con un valor estético atractivo para todo tipo de mercados. Los prototipos diseñados se han realizado en base a formas complejas y atractivas, diferenciándolos de los diseños convencionales y poniendo en valor el diseño biomimético. Con el presente proyecto se han establecido las bases para futuros desarrollos, donde el corcho como material base cobra especial importancia.

Agradecimientos

Agradecer a la Consejería de Agricultura, Ganadería, Pesca y Desarrollo Sostenible de la Junta de Andalucía, la Universidad de Cádiz (grupo de investigación INNANOMAT, ref. TEP946) y a la UE (fondos ITI) la financiación aportada para el desarrollo del proyecto ADICORK. Igualmente a la vinculación contractual con financiación nacional Margarita Salas-UCA 2021.

Referencias

[1] Corcho natural: origen, tipos, diferencias, aplicaciones., (n.d.). https://corkup.es/corcho-natural/ (último acceso Abril, 2022).

[2] S.P. Silva, M.A. Sabino, E.M. Fernandas, V.M. Correlo, L.F. Boesel, R.L. Reis, Cork: Properties, capabilities and applications, International Materials Reviews. 50 (2005) 345–365. https://doi.org/10.1179/174328005X41168.

[3] J. Sierra-Pérez, S. García-Pérez, S. Blanc, J. Boschmonart-Rives, X. Gabarrell, The use of forest-based materials for the efficient energy of cities: Environmental and economic implications of cork as insulation material, Sustainable Cities and Society. 37 (2018) 628–636. https://doi.org/10.1016/j.scs.2017.12.008.

[4] A. Mestre, L. Gil, Cork for sustainable product design, Ciencia e Tecnologia Dos Materiais, 23(3/4)2011. 23 (2011) 52–63.

[5] A.S. de León, F. Núñez-Gálvez, D. Moreno-Sánchez, N. Fernández-Delgado, S.I. Molina, Polymer Composites with Cork Particles Functionalized by Surface Polymerization for Fused Deposition Modeling, ACS Applied Polymer Materials. 4 (2022) 1225–1233. https://doi.org/10.1021/acsapm.1c01632.

[6] I. Romero-Ocaña, S.I. Molina, Cork photocurable resin composite for stereolithography (SLA): Influence of cork particle size on mechanical and thermal properties, Additive Manufacturing. 51 (2022). https://doi.org/10.1016/j.addma.2021.102586.

[7] L. Gil, Cork composites: A review, Materials. 2 (2009) 776–789. https://doi.org/10.3390/ma2030776.

Document information

Published on 16/10/22

Accepted on 11/06/22

Submitted on 30/04/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 2 - Aplicaciones Industriales - Caracterización, 2022

DOI: 10.23967/r.matcomp.2022.10.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?