1. Introducción

Los materiales compuestos reforzados con fibra de carbono o (Carbon-fiber reinforced polymer, CFRP) empleados en la industria aeronáutica muestran propiedades únicas en la que se combinan alta rigidez específica y una excelente relación resistencia-peso. No obstante, un 30 - 40 % de los laminados de fibra de carbono se desperdician durante la fabricación de las piezas. Reutilizar este material de alto valor añadido para la fabricación de nuevos componentes, incluso con aplicación aeronáutica, es una actividad de gran interés en la que se están invirtiendo tiempo y esfuerzos para dar valor a algo que hoy en día se descarta generando residuos [1,2].

La demanda mundial de CFRP ha aumentado un 12% desde 2010 [3]. Este aumento de su empleo en la industria conlleva un aumento en la generación de residuos. Además, se espera que la demanda mundial de este material supere la oferta mundial [4,5]. Durante la fabricación de piezas con material compuesto se generan principalmente dos tipos de residuos. Los residuos de material no polimerizado, también llamado material fresco, donde la resina tiene capacidad para reaccionar y dar lugar a un producto curado con buenas propiedades, y los residuos curados. Las principales fuentes de residuos frescos que se generan durante la fabricación de las piezas de CFRP son entre otros, el material sobrante cuando se cortan los laminados a su forma final, los finales de bobina, materiales caducados y, en menor medida, los generados durante las pruebas para la puesta a punto del proceso o fallos en producción. El resto de material que se desperdicia es material curado, ya sea por falta de calidad en la pieza o piezas al final de vida de servicio.

Dentro de la gestión ambiental, las regulaciones de fin de vida (End of Life, EoL) impulsan la búsqueda de alternativas al vertido de este tipo de materiales. El empleo de materiales compuestos podría sufrir restricciones en un futuro a menos que se establezca una ruta de reciclaje eficiente. El reciclaje del material CFRP contribuirá a la sostenibilidad y al desarrollo sostenible de los procesos industriales. Sin embargo, la naturaleza heterogénea intrínseca de este material conduce a un material reciclado con propiedades inferiores o pobres. La búsqueda de nuevas rutas para reciclar o reutilizar este material supone un beneficio para los consumidores industriales.

La fabricación de componentes aeronáuticos genera una cantidad sustancial de residuos de CFRP. La relación entre el material que se compra y el material que finalmente vuela (Buy to Fly, BtF) es aproximadamente de 4:1, dependiendo de la operación y de la pieza que se vaya a fabricar. Este 40% del material se pierde en procesos como cortes, contornos, errores... de ellos, alrededor del 60-70% de ellos son preimpregnados sin curar, lo que supone un coste importante para su eliminación al considerarse residuos especiales, con penalizaciones económicas.

La política de tratamiento de residuos en la Unión Europea tiene como objetivo limitar los impactos de los residuos en el medio ambiente y crear eficiencia de recursos mediante la promoción del uso de residuos como nuevo recurso.

Este capítulo recoge un breve resumen de diversas metodologías para reutilizar el desecho fresco de CFRP de producción en una planta de fabricación de componentes aeronáuticos, con el objetivo de asegurar la recuperación del material y de su valor añadido con el mínimo impacto a la actividad principal de la planta. Encontrar una solución para reutilizar el residuo de CFRP inherente a los procesos de fabricación aeronáutica es un ámbito relevante en el que vale la pena invertir esfuerzos.

Hay que señalar que debido a la naturaleza de este tipo de material su reutilización es compleja. Las propiedades resultantes tras el proceso de reciclado o reutilización conllevan una reducción de las propiedades finales del material de entre un 40-60% en el mejor de los casos.

Este capítulo se centra en la recuperación y reutilización del material preimpregnado de matriz termoestable descartado durante la producción de piezas aeronáuticas.

Para la fabricación de estos componentes se emplean máquinas de encintado automático de cinta (Automatic Tape Layup, ATL) o encintado automático de mecha (Automatic Fiber placement, AFP) [6]. El proceso consiste en un conjunto de rodillos que laminan automáticamente un rollo de material preimpregnado de fibra de carbono - en la mayoría de los casos, matriz polimérica termoestable (epoxi) reforzada con fibra larga de carbono - en la orientación necesaria. Una vez que se completa todo el laminado, una cuchilla ultrasónica corta el panel a la forma o patronaje deseados, antes de los siguientes pasos de fabricación. Los recortes de laminado que quedan como deshecho tras esta operación, es lo que en el ámbito de fabricación aeronáutica se conoce como material residual multicapa no curado, que se caracteriza por no tener una gran cantidad de transiciones de espesor, además de presentar una orientación predominante (normalmente 40-50% de fibras están orientadas a 0°). Los principales inconvenientes de estos recortes son su alta pegajosidad (la resina fresca que impregna la fibra de carbono proporciona adherencia al material para mejorar la unión entre capas durante el encintado) y su vida útil de almacenamiento limitada, al ser material preimpregnado fresco, y naturaleza multicapa y multidireccional de los laminados, con espesores variables desde 1 mm hasta 30 mm.

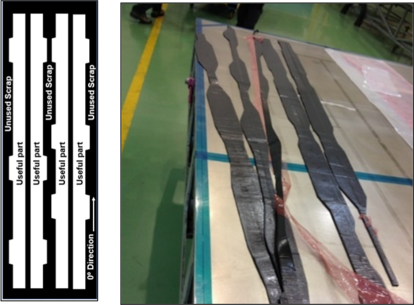

La Figura 1 muestra imágenes del proceso de encintado de un laminado de CFRP mediante ATL y fotos de varios tipos de residuos generados, estos consisten principalmente en laminados multicapa con diferentes orientaciones surgidas al cortar el contorno de pieza final, aunque también se pueden encontrar retales multicapa a 0º, o monocapa provenientes de cortes de patrones manuales.

Otro residuo no curado, o fresco, son los finales de bobina y las bobinas caducadas, que se dan en un porcentaje mucho menor, del orden de 3%, pero cuyo residuo tiene un gran potencial como comentaremos más adelante (Figura 2).

2. Recuperación del material descartado durante producción para su aprovechamiento

El primer desafío por abordar es encontrar un método de procesado del material de desecho de producción para convertirlo en un subproducto y de ese modo darle una segunda vida. La principal dificultad es cómo recoger este material de manera se recupere con las mejores características posibles y transportarlo dentro de la planta impactando lo mínimo posible sobre la actividad de la esta. Esto requiere implementar un cambio en la recolección de material de desecho dentro de la planta. En lugar de descartar en un contenedor el material arrugado y apilado junto con materiales auxiliares mezclados, se debe recurrir a una solución alternativa para recuperar el material con el máximo de su potencial.

En esta primera parte de este capítulo, se plantea una propuesta de gestión del residuo dentro de una planta piloto, centrando la actividad en la recuperación del residuo de los larguerillos de estabilizadores [7].

La solución consiste en preparar el material de desecho en un formato fácil de transportar e identificar. Enrollar el residuo preimpregnado en bobinas, especialmente aquel residuo estrecho y largo como el generado durante la fabricación de larguerillos. Cada bobina de residuo se identificada con una etiqueta digital que contiene información relevante acerca del material, como el nombre del material, la secuencia del laminado, el rango de espesores de ese laminado (esta información será la del laminado completo antes del corte de contorno), la fecha de salida del frigorífico (la más restrictiva de todas las piezas de las que se ha recuperado) o la vida útil del material.

Dependiendo de la geometría, longitud y número de piezas de material descartado la preparación de estas bobinas supondría la necesidad de disponer de técnicos de taller adicionales disponibles al final del proceso de laminación de los larguerillos.

La estación de recogida debe colocarse junto a la estación de laminación o de la estación de corte de paneles. El paso de recolección puede ser manual o podría automatizarse dependiendo de las ratios de fabricación y las capacidades de la planta.

Fig.3 Las imágenes muestran el desecho que se genera al cortar los larguerillos de un estabilizador

En la Figura 3 se muestran los contornos de un posible laminado de larguerillos, las formas blancas - imagen izquierda - muestran la parte útil del larguerillo, mientras que los contornos negros muestran el deshecho de material sin curar. La foto de la derecha es un ejemplo de residuo de los larguerillos. Este material se puede reciclar y convertir en un subproducto con bastante viabilidad. Cómo recogerlo y la logística dentro de la planta son algunas de las cuestiones a abordar.

Es necesario evaluar detalladamente diferentes factores como la presencia de fibra de vidrio o película separadora en la superficie de los laminados residuales o las dimensiones del residuo (ver Figura 4).

Los restos de preimpregnado de producción son principalmente laminados multicapa multidireccionales con diferentes áreas de espesor. En el caso que nos ocupa, el material está libre de materiales auxiliares, una solución eficiente para su correcta recuperación y almacenaje es la preparación de bobinas debido a que los residuos de los larguerillos, como se ha comentado, son especialmente estrechos (varios mm) y largos (varios m). Las bobinas se embolsarían para evitar que se peguen o se contaminen y se podrían almacenar dentro de la sala acondicionada – sala limpia - donde se genera el residuo. Una solución sería depositar cada bobina generada en una estantería situada cerca del punto de generación. Al final del turno, o cuando la estantería estuviera llena, proteger e identificar las bobinas y almacenar en un frigorífico a -18 ° C para asegurar que no sobrepase la vida útil del preimpregnado. El frigorífico deberá disponer de una zona especial reservada para almacenar este material, al menos durante el periodo acordado con la empresa responsable de los siguientes pasos [7].

La implementación de métodos para la recuperación de los desechos de fabricación puede requerir una inversión de capital inicial. Sin embargo, los ahorros de costes y los beneficios ambientales a largo plazo generalmente superan estos costes. Además, el material recuperado debe cumplir estándares de calidad específicos para poder reutilizarse en aplicaciones de alto rendimiento. Garantizar el manejo y almacenamiento adecuados de este material es esencial para mantener su calidad.

3. Tecnología de reuso para materiales no polimerizados

Otro de los principales desafíos a los que nos enfrentamos a la hora de dar valor a este residuo fresco es definir cómo reprocesar este tipo de material, ya que presenta varios inconvenientes que dificultan su tratamiento. Es necesario procesar el material hasta conseguir un nuevo formato homogéneo que sea adecuado para la fabricación, de esta forma se deben homogeneizar las variaciones de espesor y forma del material, intentando aprovechar las orientaciones de las fibras.

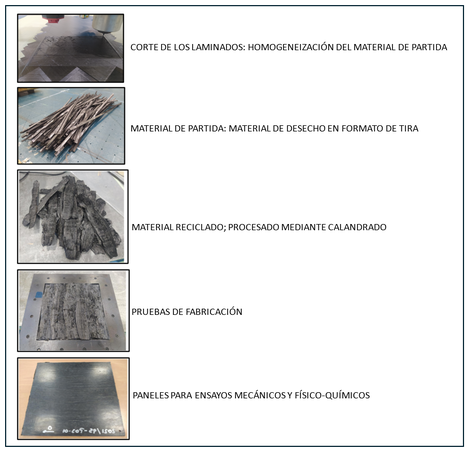

A continuación, se muestra una solución desarrollada dentro de un proyecto con financiación europea [8]. La propuesta aquí descrita consiste en cortar el material de desecho en tiras del mismo ancho y posteriormente calandrar las tiras entre unos rodillos calefactados hasta reducir y homogeneizar su espesor a un valor constante en todas las tiras.

El punto de partida para evaluar el sistema de calandrado como método para reducir el espesor inicial y lograr la homogeneización del material final fue la adquisición de un pequeño equipo representativo de la tecnología. La máquina seleccionada se compone de dos rodillos y una palanca manual que genera el movimiento. También se puede ajustar la distancia entre los rodillos. Como la máquina es una adquisición para hacer un estudio de prueba de concepto, el ancho de los rodillos es limitado, lo que no permite alimentar grandes trozos de material. Con esta máquina se estudió la viabilidad del proceso y se evaluó el rendimiento del método para establecer los parámetros de máquina necesarios para una posible puesta a punto en producción.

El proceso se enfocó en el reciclaje del material de multicapa de desecho de paneles fabricados por ATL durante la fabricación de componentes aeronáuticos. Este material obviamente tendrá propiedades inferiores a las originales, pero el objetivo es aumentarlas al máximo, con la intención de utilizarlo para aplicaciones de bajo/medio rendimiento.

La Figura 5 muestra cómo, partiendo de tiras de los restos de laminados, se puede procesar el material mediante un proceso de calandrado para dar lugar a un material homogéneo. Este nuevo material se emplea para la fabricación de paneles que se ensayan para evaluar las propiedades, y con ello, el potencial de este material.

El resultado obtenido durante este proceso demostró la viabilidad de esta solución para la reutilización del material de desecho. Por ello, se invirtió en la compra de una máquina automatizada con rodillos de mayor dimensión y además calefactados, de modo que se pudiese desarrollar un proceso más robusto y con mayor potencial.

Con la máquina automática las dimensiones de las tiras de material reciclado pueden llegar a anchos de mayor tamaño, obteniendo un mayor rendimiento durante el procesado. Se optimizan los parámetros tanto de máquina como del material de partida para minimizar la pérdida de resina durante el calandrado, combinando velocidad y temperatura del rodillo. Finalmente, las tiras se calandran en etapas secuenciales reduciendo la distancia entre cilindros paso a paso ayudando a lograr una buena homogeneidad del material.

Hay varios parámetros clave para encontrar las condiciones de calandrado más adecuadas. Durante las primeras pruebas, la resina se pegaba a los rodillos y la fibra se distorsionaba a la salida de los mismos. La combinación de temperatura, velocidad de los rodillos y distancia entre ellos fue la clave para establecer los parámetros de proceso adecuados.

Las imágenes de la Figura 6 muestran fotos de las tiras calandradas con el nuevo equipo desarrollado para tener un proceso más robusto. Una vez calandradas las tiras, se pueden emplear como material "normal", para la fabricación de nuevas piezas mediante moldeo por compresión en un proceso de prensado con placas calientes. Se han fabricado una serie de paneles para la caracterización de propiedades mecánicas del material, y así realizar una comparativa con las propiedades del material original.

Complementariamente a esta solución se pueden encontrar otro tipo de soluciones para dar salida a este material. Todas confluyen en un objetivo común, dar homogeneidad al material, y con ello poder darle una aplicación final.

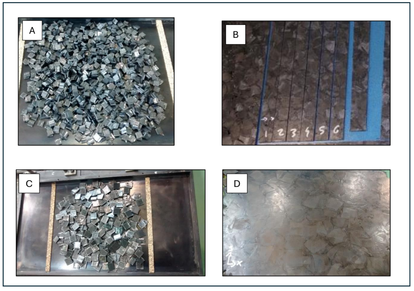

Otra solución para la reutilización del material descartado durante producción consiste en trocear el material mediante cortes, de manera que se genere un material troceado homogéneo con trozos de material de dimensiones homogéneas. El material se puede trocear mediante un proceso más o menos industrializado. Se han invertido esfuerzos para estudiar las propiedades mecánicas y fisicoquímicas resultantes en paneles fabricados con material troceado de este modo mediante proceso de moldeo por compresión o “Bulk Molding Compound” (BMC). La siguiente Figura muestra fotos del material multicapa fresco troceado a dos dimensiones distintas, 10x10 y 20x20 mm. También se muestran imágenes de los paneles a partir de los cuales se caracterizan las propiedades de los materiales en función del tamaño de corte.

Las propiedades mecánicas obtenidas dependen del tamaño de corte de los trozos de material, siendo la resistencia a tracción especialmente sensible a cambios en la dimensión de estos. No obstante, las propiedades mecánicas obtenidas en este tipo de material son reducidas en contraste con el material virgen de partida. Una estrategia para mejorar estas propiedades y, con ello abarcar un mayor abanico de aplicaciones, consiste en añadir capas de material virgen con fibra continua en la fabricación de las piezas. Con ello se logra aumentar las propiedades mecánicas hasta el doble de su valor.

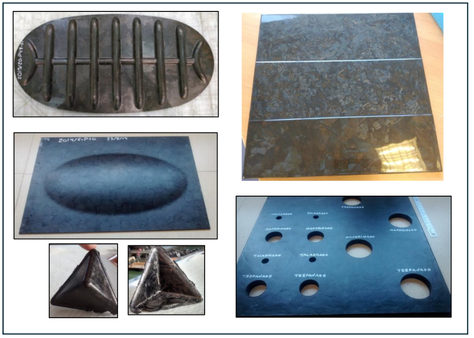

El fabricante de material Hexcel produce una gama de productos análogos a este, pero a partir de material virgen. Estos productos están disponibles en el mercado, HexMC® y HexTool® [9, 10]. Estos materiales se emplean o bien para aplicaciones con formas tridimensionales complejas o que requieran co-curado con elementos como injertos de metal. En el caso del HexTool, este material es idóneo para la fabricación de moldes o útiles de fabricación debido a su buena estabilidad dimensional y su capacidad deretener vacío antes y después del mecanizado. Además, son fáciles de mecanizar para obtener la superficie deseada.

Las propiedades de estos materiales en términos de resistencia a la tracción rondan los 175-300MPa y módulos de 38-43 GPa, cercanos a aquellos de aleaciones de aluminio que están en 310MPa y 69GPa. Tomando estos valores como referencia para la comparativa de propiedades, el material reciclado mediante esta metodología puede llegar a tener valores similares a estos de referencia e incluso superiores en términos de resistencia a impacto. Esto indica que este tipo de material se podría emplear en aplicaciones reemplazando a piezas de aluminio o de HexTool o HexMC.

La Figura 8 muestra una serie de demostradores fabricados a partir de este material reciclado a partir de material multicapa de desecho. Entre otros la tapa de un agujero para hombre (manhole), una plantilla de taladrado o una pieza con curvatura.

Otra fuente de residuos son los finales de bobina o las bobinas caducadas, que siendo no aptos para la fabricación de piezas para las que se han diseñado, siguen teniendo excelentes propiedades para emplearse en aplicaciones menos exigentes. Si nos centramos en el material de final de bobina la solución para su reutilización es la más atractiva, se puede cortar fácilmente el material monocapa con una mayor longitud de fibra, mejorando sustancialmente las propiedades mecánicas finales incluso por encima de las propiedades del HexTool o HexMC.

Una alternativa de reciclado para estos materiales consiste en procesar el material preimpregnado en una trituradora o en una extrusora para homogeneizar el material y poder emplearlo como material para fabricación de piezas por moldeo por compresión (BMC). Algunos investigadores valoran la adición de resina adicional a este material en función del tiempo que ha estado el material fuera de nevera [11,12]. Cuanto menos envejecida esté la resina mejor comportamiento tendrá el material, mientras que en materiales con altos tiempos de exposición se necesitará la adición de resina para mejorar su procesabilidad.

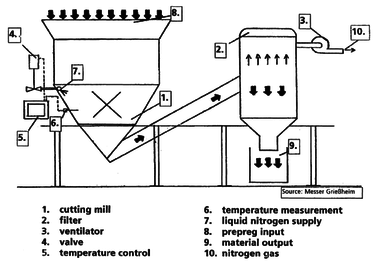

Otros investigadores se han decantado por el uso de máquinas con criogenia para fragilizar el material antes de su procesado, este también mediante trituración. Al someter a la resina fresca a bajas temperaturas, el comportamiento del material es más amigable, y se consigue mejorar su tratamiento a costa de encarecer el procesado del material, lo que puede repercutir en el precio del material final. Esta solución está destina a el procesado de grandes cantidades de material tanto de bajos como de altos espesores. El principal inconveniente es la heterogeneidad del tamaño de los trozos de material resultante y el alto riesgo de absorción de humedad por parte del material procesado [13].

El corte del material mediante chorro de agua a muy alta presión seria otra alternativa para la reutilización del material preimpregnado. Esta tecnología es muy limpia, con una alta calidad en el corte y un resultado muy homogéneo de tamaños. No obstante, en esta solución nos enfrentamos a posibles problemas de delaminación del material, el riesgo de absorción de agua y el bajo grado de madurez de la tecnología.

Por último, cualquier solución empleada en el reciclado de material curado es aplicable al material fresco. Una opción es el reciclado térmico, por ejemplo, mediante incineración o mediante pirólisis del material para la recuperación de energía o bien de fibra y combustible, lo que es perfectamente válido. O realizando el reciclado químico para la eliminación de la matriz para la recuperación de la fibra. No obstante, esta fibra se deberá tratar previamente para mejorar su adhesión a las posibles matrices, o emplear con relleno en otro material compuesto [14].

4. Conclusión

La recuperación y reutilización eficiente de los desechos de fibra de carbono a partir de recortes de producción es esencial para impulsar la sostenibilidad en la fabricació de piezas con fibra de carbono. A medida que las industrias aumentan la demanda de este material de altas prestaciones, la gestión responsable de los desechos de fibra de carbono se vuelve cada vez más crítica. Al adoptar métodos de recogida apropiados y desarrollar tecnologías de reciclaje, la industria contribuye a desarrollar un futuro más sostenible y respetuoso con el medio ambiente, al tiempo que se benefician económicamente de la conservación de recursos y la reducción de costes.

En este capítulo se describe una propuesta de segregación adecuada para reutilizar el residuo de CFRP fresco generados durante la fabricación de componentes aeronáuticos. Además, se incluyen diversas soluciones para el tratamiento de residuos de CFRP frescos con objeto de recuperar un nuevo material que tenga una nueva aplicación dentro de la industria. En particular se describe un proceso basado en el calandrado que busca el reciclaje del material de desecho de producción de componentes aeronáuticos. Este material tendrá propiedades inferiores al original, pero el objetivo es aumentarlas al máximo, con la intención de utilizarlo para aplicaciones de bajo/medio rendimiento.

También se recogen otras posibles soluciones alternativas al calandrado, como es el reciclado mecánico, ya sea mediante el corte, la trituración o incluso soluciones más innovadoras como el empleo de criogenia durante la trituración del material fresco. Por último, mencionar que las soluciones presentes en el reciclaje de piezas curadas son extensivas al material fresco, ya que se basan en la eliminación de la matriz con independencia del estado de esta, fresca o curada.

Bibliografia

[1] A. Lefeuvre, S. Garnier, L. Jacquemin, B. Pillain, G. Sonnemann, Anticipating in- use stocks of carbon fiber reinforced polymers and related waste flows generated by the commercial aeronautical sector until 2050, Resour. Conserv. Recycl. 125 (2017) 264–272, https://doi.org/10.1016/j.resconrec.2017.06.023. [2] Yongxiang Yanga, Rob Booma, Brijan Irionb, Derk-Jan van Heerdenb, Pieter Kuiperc, Hans de Wita, Elaboration and Characterization of a Hybrid Composite Material with Two Particles of the Same Size: Coco Shells and Palm Shells, Chemical Engineering and Processing 51 (2012) 53– 68

[3] Composites Market Report 2017: Market Developments, Trends, Outlook and Challenges | PDF | Com posite Material | Fibre Reinforced Plastic. Scribd, n.d. [https https] ://www.scribd.com/document/551679099/com posites-market-report-2017 (accessed 22 July 2023)

[4] J. Zhang, V.S. Chevali, H. Wang, C.-H. Wang, Current status of carbon fibre and carbon fibre composites recycling, Compos. Part B Eng. 193 (2020), 108053, https://doi.org/10.1016/j.compositesb.2020.108053.

[5] The outlook for carbon fiber supply and demand, CompositesWorld n.d. [https https] ://www.compo sitesworld.com/articles/the-outlook-for-carbon-fiber-supply-and-demand (accessed 23 July 2023). [6] G. P. A. Crosky, “Sciencedirect,” [Online]. Available: https://www.sciencedirect.com/topics/enginee ring/automated-tape-laying#:~:text=Automated%20tape%20laying-,Auto

mated%20tape%20laying%20(ATL)%20is%20one%20of%20the%20most%20well,of%20the%20part%20b eing%20manufactured) [7] FASTER-H2_W_D6.2.4.3-2_FIDAMC_Issue1_ Segregation of scrap – pilot case. Clean Aviation GA 101101978 – FASTER – H2 [8] Deliverable D3.2 Recycling process for uncured materials, MC4 Multi-level Circular Process Chain for Carbon and Glass Fibre Composites (MC4 101057394). [9] https://www.hexcel.com/Products/HexMC-Materials-for-Industries [10] https://www.hexcel.com/Products/Tooling/HexTool-Tooling-Material

[11] Recycling of carbon fibers, Tassilo Witte, CTC GmbH Stade. Composites Days 2016.

[12] Deliverable D3.2 Recycling process for uncured materials, MC4 Multi-level Circular Process Chain for Carbon and Glass Fibre Composites (MC4 101057394).

[13] K. Pannkoke, M. Oether, J. Busse, Cryogenics 1998 Vol 38, number 1 pag 155. PII: S0011-2275 (97)00127-6.

[14] Yongxiang Yang, Rob Boom, Brijan Irion, Derk-Jan van Heerden, Pieter Kuiper, Hans de Wit Chemical Engineering and Processing 51 (2012) 53– 68

Document information

Published on 01/01/2024

Licence: CC BY-NC-SA license