1 Introducción

La impresión 3D, o fabricación aditiva (AM), engloba una serie de tecnologías que permiten la fabricación de objetos tridimensionales mediante la deposición de materiales capa por capa. El proceso consiste en la impresión de material en el plano XY sobre una plataforma, seguido por la deposición de capas posteriores a lo largo del eje Z para generar una estructura tridimensional a partir de un diseño asistido por ordenador (CAD).

Los procesos de impresión 3D presentan importantes ventajas sobre otros procesos de moldeado como la mayor eficiencia en el empleo de materiales, mayor versatilidad en el diseño de piezas y menor costo de fabricación. Sin embargo, también tiene desventajas como son los tiempos de fabricación, la limitación de los materiales disponibles, la calidad superficial de las piezas y la anisotropía asociada a los procesos [1]. Debido a todas estas características, la fabricación aditiva se ha utilizado tradicionalmente para la obtención de prototipos. No obstante, durante los últimos años, la idea de aplicarlo a la fabricación masiva de piezas comienza a ser una realidad mediante la creación de las conocidas como “granjas de impresión”. Estos espacios agrupan una gran cantidad de impresoras que proporcionan una solución a los problemas de productividad.

En la actualidad existen diferentes tecnologías de impresión 3D para materiales plásticos: modelado por deposición en fundido (FDM o FFF), sinterizado láser (SLS), estereolitografía (SLA), Polyjet y laminado de capas (LOM). De entre todas estas tecnologías, el modelado por deposición en fundido es la tecnología más utilizada (41,5 %) debido al bajo precio de las impresoras y su funcionamiento sencillo, muy similar al de las extrusores convencionales [2]. El polímero, en forma de filamento se introduce en el interior del cabezal de impresión, donde funde y se deposita sobre una plataforma capa a capa. Puesto que el mecanismo de impresión consiste en la fusión y extrusión, sólo pueden emplearse materiales termoplásticos. A nivel industrial, los materiales más empleados en procesos de FFF son el PLA y el ABS. También es posible el empleo de materiales de alto rendimiento como el PEEK y PEI, pero requieren de máquinas específicas de coste muy superior a las convencionales.

En la actualidad, también es posible encontrar algunos grados comerciales de poliamida para su aplicación en procesos de fabricación aditiva. Sin embargo, estos materiales (PA12) se suministran mayoritariamente en polvo para procesos de SLS, y sólo existen un par de grados comerciales de la compañía Stratasys para procesos de FFF (PA12 y PA6). Además, estos grados están especialmente diseñados para procesarse en máquinas profesionales que comercializan estas mismas compañías. La falta de filamentos comerciales de poliamida para procesos de FFF se debe principalmente a su dificultad de impresión. Las poliamidas son materiales que cristalizan tras la deposición, lo que conduce a grandes variaciones dimensionales entre las piezas finales y los diseños de partida [3].

Partiendo de estas premisas, el objetivo del presente trabajo es validar la utilización de un grado comercial de poliamida, en concreto la bio-poliamida11, para el moldeo mediante la tecnología FFF. Además, se pretende demostrar que los nanocompuestos de sepiolita, obtenidos a partir de esta matriz polimérica, presentan una combinación de propiedades termo-mecánicas que permiten ocupar el espacio comercial existente entre los materiales convencionales (PLA y ABS) y los técnicos como el (PEEK y PEI).

2 Materiales y métodos

2.1 Materiales

La matriz polimérica que se ha empleado para este estudio es la bio-poliamida 11 (Rilsan Besno, Arkema). Esta poliamida se polimeriza a partir del ácido 11-aminoundecanoico, que se obtiene a partir del aceite de ricino. La selección de esta matriz no es arbitraria, sino que responde a la creciente demanda por parte del sector de la automoción, sus propiedades mecánicas, la baja absorción de humedad y su elevada resistencia térmica y química.

El nanosilicato fibrilar empleado como refuerzo de la matriz polimérica fue una sepiolita suministrada por Tolsa S.A. bajo la referencia comercial Pangel S.

2.2 Obtención e hilado de los nanocompuestos

Como paso previo al proceso de extrusión, la poliamida comercial (PA11) y la sepiolita se secaron a 80ºC durante 24 horas. Tras la etapa de secado, los nanocompuestos, con diferentes cantidades de sepiolita (0-15 % en peso), se obtuvieron mediante la técnica de intercalado en fundido empleando una extrusora de doble husillo corrotante, modelo Leistritz 27GL. El perfil de temperaturas empleado fue de 235 - 250 ºC y la velocidad de extrusión 150 rpm.

Tras el secado de la granza obtenida (24 h, 80 ºC), se procedió al hilado de los materiales empleando un montaje de la compañía Filabot que consiste en una extrusora monohusillo, un soplador de aire para enfriar el fundido, un medidor de espesores y una bobinadora (Figura 1). Todos los materiales se procesaron a 200 ºC y el soplador se fijó al 70 % de su capacidad. Para ajustar el diámetro de los filamentos a 1.75 ± 0.03 mm fue necesario optimizar la relación entre las velocidades de extrusión e hilado para cada nanocompuesto.

2.3 Impresión de los nanocompuestos

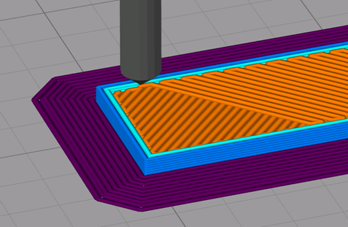

Todos los filamentos fueron impresos en una impresora de FFF diseñada y fabricada por la Fundación CIDAUT (Figura 2). La impresora está especialmente diseñada para controlar la temperatura y humedad del volumen de impresión, lo que permite minimizar los gradientes de temperatura que se generan durante la deposición del las sucesivas capas del material.

Para la realización de los ensayos de caracterización se imprimieron probetas de dimensiones 100 x 15 x 3 mm, en las tres orientaciones posibles (Figura 3), empleando condiciones optimizadas en trabajos previos (Tabla 1).

| Parámetros | Selección |

| Relleno | 100% |

| Espesor de capa | 0,25 mm |

| Ángulos de construcción | 45o / -45o |

| Contorno | 0,6 mm |

| Velocidad de impresión | 30 mm/s |

| Temperatura de extrusión | 240 oC |

| Temperatura de cama | 100 oC |

| Temperatura del volumen de impresión | 100 oC |

2.4 Caracterización

2.4.1 Determinación del contenido de sepiolita

El contenido final de nanofibras en los nanocompuestos se determinó mediante ensayos de termogravimetría. Las caracterizaciones se llevaron a cabo en un equipo Mettler Toledo bajo atmósfera de nitrógeno a 10 ºC/min, en el intervalo de 25 – 900 ºC. Los resultados de estas caracterizaciones se muestran en la Tabla 2.

| Muestra | Contenido de sepiolita (%) |

| BioPA11 | 0 |

| 5Sep-BioPA11 | 3,8 |

| 10Sep-BioPA11 | 8,4 |

| 15Sep-BioPA11 | 14,2 |

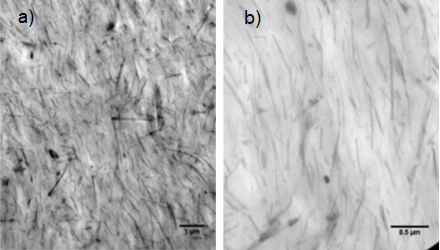

2.4.2 Microscopía electrónica (TEM)

Para corroborar la dispersión de la sepiolita en la matriz polimérica de la bio-poliamida se recurrió a la microscopía electrónica de transmisión. Las medidas se llevaron a cabo usando el microscopio JEOL JEM-1011HRP con un voltaje de 100 kV. La muestra seleccionada (100 nm) fue el filamento del nanocompuesto reforzado con 14,2 % de sepiolita tras cortarse a temperatura ambiente usando el microtomo RMC PowerTome (Figura 4).

2.4.3 Propiedades mecánicas a tracción

Todas las probetas ensayadas se acondicionaron a 25 ºC y una humedad relativa del 50% durante un periodo mínimo de 24 h antes de la realización de cada ensayo. Las propiedades mecánicas a tracción se llevaron a cabo siguiendo la norma ASTM D3039. En el caso del módulo a tracción, los ensayos se realizaron en un banco de ensayos MTS 831.59 s/n 348071 a una velocidad de deformación de 1mm/min. Para la obtención de las curvas de esfuerzo-deformación se empleó el banco de ensayos MTS S/N M10127827 a una velocidad de deformación de 5 mm/min. En todos los casos, para facilitar la colocación de las probetas se pegaron “tabs” en los extremos (30 x 15 x 2 mm) empleando Loctite EA 9461.

2.4.4 Absorción de impacto

La capacidad de absorber energía por parte de los materiales se evaluó mediante ensayos de impacto Charpy. Los ensayos se realizaron en un péndulo de impacto Ceast Resil 6957 sobre cinco probetas entalladas (2 mm) usando la maza de 4J, bajo la normativa ISO 179.

2.4.5 Temperatura de servicio (HDT)

La temperatura de servicio de los materiales se determinó mediante ensayos de temperatura de deflexión bajo carga (HDT). Los ensayos se llevaron a cabo en el equipo CEAST HDT3-VICAT P/N 6911/000, usando una carga de 1.8 MPa, de acuerdo a la norma ISO 75.

3 Discusión de los resultados

3.1.1 Propiedades a tracción

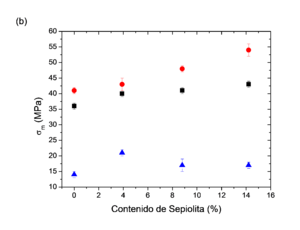

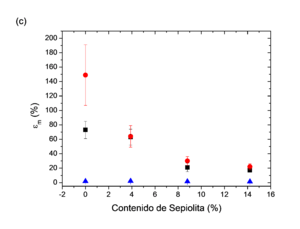

En la Figura 5 se muestran los valores medios de módulo, esfuerzo máximo a la tracción y elongación a la rotura para los nanocompuestos fabricados en las tres orientaciones. Como ha sido ampliamente reportado [4-6], la presencia de contenidos crecientes de sepiolita en el seno de matriz polimérica produce un aumento en los valores de módulo y esfuerzo de tracción, pero también una disminución de los valores de elongación a la rotura. La primera observación importante es que en las probetas impresas en las direcciones XY y XZ se cumplen estas tendencias. Las probetas fabricadas en la dirección YZ muestran un ligero aumento del módulo con el incremento de sepiolita, pero no siguen tendencias apreciables en los valores de esfuerzo y deformación a la rotura. Esto se debe a que independientemente del contenido de sepiolita, la rotura siempre se produce antes de alcanzar el límite elástico. Este fenómeno es característico de las piezas impresas en esta orientación y es consecuencia de que todos los filamentos depositados durante la fabricación se han orientado en posición perpendicular a la dirección de la fuerza aplicada durante el ensayo [5].

En la Figura 5a puede apreciarse que la adición de porcentajes de sepiolita, próximos al 15% (14.2% de acuerdo a ensayos de TGA), produce aumentos en el módulo de un 45% para la dirección YZ, un 67% para la orientación XY y más del doble en la XZ cuando se comparan con la bio-poliamida de partida. Esto demuestra que la sepiolita es un refuerzo eficaz para aumentar la rigidez de la bio-poliamida de partida, pero que el efecto depende de la orientación de impresión. Este fenómeno se atribuye a la alineación de nanopartículas durante el proceso de impresión (Figura 6). En el caso de las probetas impresas en la dirección XZ (Figura 6a), casi la totalidad de la probeta se ha impreso en la dirección del ensayo. En el caso de la dirección XY, los filamentos se disponen en +45o / -45o (Figura 6b) y sólo los bordes se orientan en la dirección en la que se traccionan las probetas. Por último, en el caso de las piezas impresas en YZ (Figura 6c), todos los filamentos son depositados en dirección perpendicular. Por esta razón, los porcentajes de mejora, al aumentar el contenido de sepiolita, siguen la tendencia XZ ˃ XY ˃ YZ.

La Figura 5b muestra los valores máximos de esfuerzo que alcanzan las probetas en las curvas de tracción/deformación. Al igual que en el módulo, el incremento en la concentración de sepiolita produce un aumento de los valores de esfuerzo de tracción en las probetas impresas en las direcciones XY y XZ. Del mismo modo, el efecto de la sepiolita es significativamente más notorio en la orientación XZ que la XY debido a la construcción programada durante la impresión. En el caso de la orientación YZ, la sepiolita no tiene efecto reforzante debido a que las probetas rompen antes de alcanzar el límite elástico.

Como puede apreciarse en la Figura 5c, contenidos crecientes de sepiolita tienen un efecto negativo sobre la deformación alcanzada por la probetas. Éste es un fenómeno característico de los materiales poliméricos reforzados con nanoarcillas [6]. Nuevamente, el efecto de la sepiolita es apreciable en las direcciones XZ y XY, pero no YZ donde se produce la rotura sin apenas deformación (Figura 7).

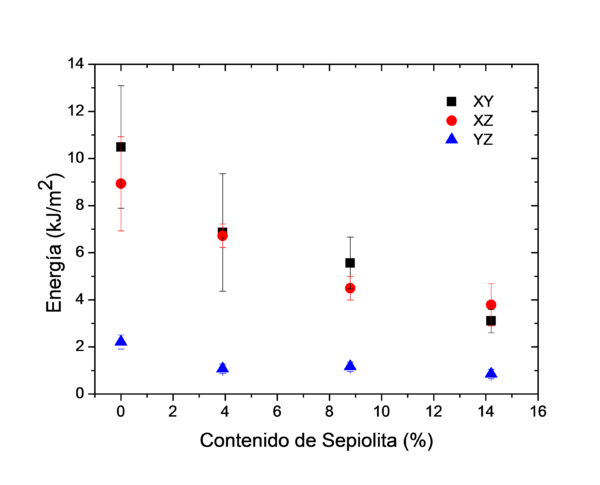

3.1.2 Absorción de impacto

Los valores de energía absorbida por las piezas durante los ensayos de impacto Charpy se muestran en la Figura 8. Se puede apreciar que contenidos crecientes de sepiolita en la matriz polimérica conducen a una disminución progresiva en la capacidad de las probetas para absorber energía. La tendencia se aprecia claramente en las muestras fabricadas en las orientaciones XY y XZ, que mostraron valores muy similares con independencia del contenido de sepiolita. Sin embargo, las probetas impresas en la dirección YZ rompen entre capas sucesivas, con valores muy bajos, sin ser posible obtener una tendencia clara.

3.1.3 Temperatura de servicio (HDT)

El HDT se define como la temperatura a la cual se produce una deflexión de 0.25mm en una muestra estandarizada bajo una carga de 1.82 MPa.

Como puede verse en la Figura 9, en el caso de la bio-poliamida virgen, independientemente de la orientación en la que se fabrique, todos los valores se aproximan a 50 ºC. Sin embargo, contenidos crecientes de sepiolita producen un incremento significativo en los valores de HDT. Al igual que en los ensayos de tracción, la tendencia es que las probetas impresas en la dirección XZ presentan mayor temperatura de servicio que las impresas en XY, y éstas a su vez, valores más altos que las impresas en YZ. En concreto, la adición de un 14.2% de sepiolita mejora los valores de HDT en 18% para la orientación YZ, un 35% en XY y un 84% para la orientación XZ.

Nuevamente, este fenómeno se debe a la orientación en la que se depositan los filamentos durante la fabricación de las probetas, que favorece la alineación de las nanofibras en estas mismas direcciones [5]. Además, este fenómeno pone de manifiesto la anisotropía intrínseca de los procesos de FFF que ya se observó durante los ensayos de tracción y absorción de impacto.

4 Conclusiones

En este trabajo se ha validado el empleo de una poliamida de origen biológico para su aplicación en procesos de modelado por deposición en fundido. Además, se ha demostrado que la adición de una nanoarcilla fibrilar (sepiolita), mejora los valores de módulo, esfuerzo de tracción y temperatura de servicio, manteniendo valores aceptables para la deformación y la absorción de impacto. La combinación de las propiedades mostradas por los nanocompuestos, así como la alta resistencia térmica y química de la bio-poliamida virgen, convierte a estos materiales en una alternativa técnica real a los polímeros tradicionales empleados en los procesos de FFF.

Agradecimientos

Los autores agradecen al “Ministerio de Economía y Competitividad” el apoyo financiero al proyecto MAT2017-85101-C2-R.

Referencias

[() ] B. Bhusan, M. Caspers, Microsystem Technologies, 23 (4), pág 1117-1124 (2017). doi.org/10.1007/s00542-017-3342-8

[2] P. Parandoush, D. Lin, Composites Structures, 182, pág 36-53 (2017). doi.org/10.1016/j.compstruct.2017.08.088

[3] Y. Jia, H. He, X. Peng, S. Meng, J. Chen, Y. Geng, Polymer Engineering & Science, 57 (12), pág 1322-1328 (2017). doi.org/10.1002/pen.24515

[4] M. Herrero, K. Núñez, R. Gallego, J.C. Merino, J.M. Pastor, Applied Clay Science, 162, pág 129-137 (2018). doi.org/10.1016/j.clay.2018.06.006

[5] M. Herrero, F. Peng, K.C. Núñez, J.C. Merino, B.D. Vogt , Sustainable Chemistry and Engineering, 6 (9), pág 12393-12402 (2018). 10.1021/acssuschemeng.8b02919

[6] M. Herrero, M. Asensio, K. Núñez, J.C. Merino, J.M. Pastor, Polymer Composites, 40, pág 704-713 (2019). doi.org/10.1002/pc.24962

Document information

Published on 08/05/22

Accepted on 08/05/22

Submitted on 08/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.011

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?