1 - INTRODUCCIÓN AL SECTOR DE LOS COMPOSITES EN ESPAÑA

Las primeras referencias de materiales compuestos en la historia se encuentran en Mesopotamia, con la fabricación de piezas de madera contrachapada en con fibras de madera en diferentes direcciones en torno al 3400 a.C. Su llegada a la península ibérica sin duda se retrasó algo más, y probablemente lo fue a través del adobe, mezclando barro y paja, para fabricar ladrillos, o incluso barcos, ya detectado hacia el 1500 a.C en Egipto y Mesopotamia. Algunas de estas configuraciones serían presumiblemente las primeras en aplicar materiales compuestos en la península y también requerir los primeros bienes de equipo para su fabricación.

Largo camino se ha recorrido desde ese punto, y España se ha convertido en un país de referencia en muchos casos para la aplicación de materiales compuestos y el desarrollo de sus tecnologías asociadas. El abanico es muy amplio, ya que además de las empresas que aplican los composites a sus productos y las dedicadas al suministro de bienes de equipo, existen un amplísimo número de iniciativas e investigaciones por parte de centros tecnológicos nacionales para el desarrollo de nuevos materiales y soluciones, e incluso las tecnologías propias desarrolladas para uso interno en múltiples fabricantes ibéricos de piezas en material compuesto.

El posicionamiento nacional en materiales compuesto ha estado impulsado por tres sectores preferentes: el sector aeronáutico, el sector transporte y el sector eólico, que forman tres sectores principales para la economía industrial del país. Las aplicaciones iniciales de composites en la era industrial llegaron a través del transporte marítimo, no solo por aligeramiento sino también por resistencia a la corrosión, pero cabe destacar el papel jugado por Construcciones Aeronáuticas S.A., hoy Airbus España, como promotor a nivel europeo del uso de materiales compuestos dentro del sector aeronáutico, impulsando el desarrollo de múltiples tecnologías asociadas, y el importante desarrollo e implantación de las renovables y de fabricantes de aerogeneradores en el seno de la península. Ambas acciones, junto a un sector del transporte cada vez más orientado al aligeramiento de vehículos, y sin duda una gran cantidad de pequeñas aportaciones en todos los sectores industriales, han generado un caldo de cultivo muy interesante tanto para el desarrollo de soluciones en material compuesto como para la innovación en procesos y bienes de equipo asociados.

En este capítulo, se presentan visiones paralelas dentro de los sectores aeronáutico y de transporte en relaciones a los materiales compuestos, y se analizan también el sector de los bienes de equipo ligados a estos materiales.

2 - MATERIALES Y ESTRUCTURA AEROESPACIALES

2.1 - EVOLUCIÓN DEL USO DE MATERIALES COMPUESTOS EN AERONÁUTICA

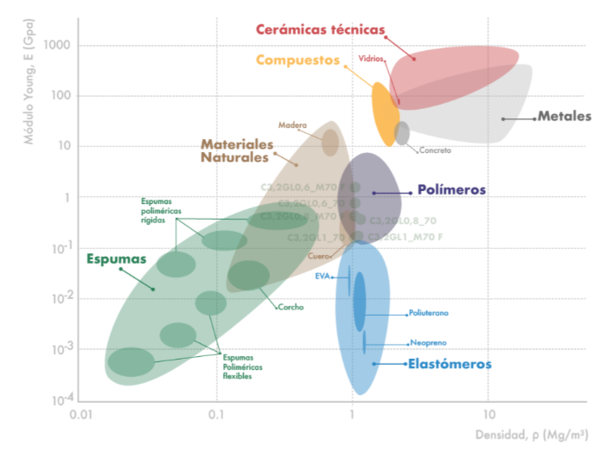

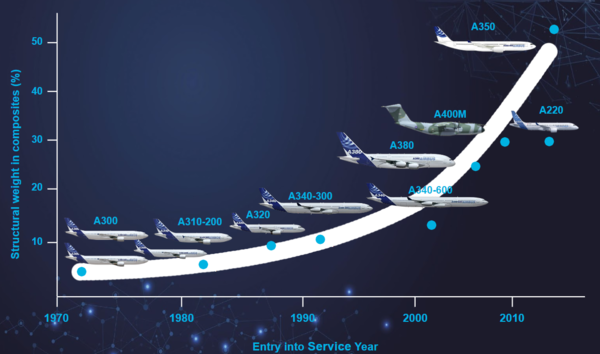

La principal característica que se busca alcanzar en desarrollos competitivos del Sector Aeroespacial es la reducción del peso de aeronaves, con el objetivo de aumentar la eficiencia y disminuir así el uso y los costes de combustible, y por lo tanto, la operación del avión, que se traduce a su vez en una disminución de emisiones de CO2. Por tales motivos, el uso de los materiales compuestos, también conocidos en inglés como carbon fibre-reinforced polymers (CFRPs), se ha incrementado notablemente en la industria aeronáutica desde su primera incorporación a mediados de los años 60 [1].

A nivel mundial, la implementación del uso de materiales compuestos en la industria aeroespacial se llevó a cabo de manera gradual debido a los estrictos requerimientos de seguridad en vuelo, hasta alcanzar su incorporación en elementos estructurales a finales del siglo XX [1].

En los inicios, se comenzó utilizando Glass Fibre Reinforced Polymers (GFRPs), polímero reforzado con fibra de vidrio, en componentes sin requerimiento estructural, como partes interiores de la cabina, portaequipajes y cocinas; ya que no presentaban ningún riesgo. A finales de la década de 1960, fue cuando se inició el uso de los materiales compuestos en estructuras secundarias de aeronaves, como spoilers, timones, alerones y flaps. El carbono reemplazó a la fibra de vidrio en la mayoría de estas estructuras secundarias en los años 1970, aunque se siguió utilizando fibra de vidrio en muchas partes interiores y carenados. A principios de los años 80, la aviación comercial fue la primera en implementar estructuras primarias fabricadas en material compuesto, como estabilizadores, alas y barriles de fuselaje [1].

Airbus cuenta con una extensa experiencia en el uso de materiales compuestos de fibra de carbono desde 1983, cuando por primera vez se incorporaron los spoilers, aerofrenos y timón se fabricaron en sándwich CFRP del A310-200. Años más tarde, el modelo A310-300 fue pionero en la introducción de composites en una estructura primaria, el estabilizador vertical fabricado en CFRP monolítico. Años más tarde, se utilizaron materiales de fibra de carbono en flaps, alerones, spoilers y en los estabilizadores cola vertical y horizontal del A320, siendo el estabilizador horizontal o HTP producido por Airbus España. A principios de los años 90, en el A340-600 se incorpora el mamparo de presión trasera hecho de CFRP [3].

En el A380, a finales de los años 90, Airbus introdujo los CFRPs en la sección trasera del fuselaje, caja central del ala, además de en las costillas del ala.

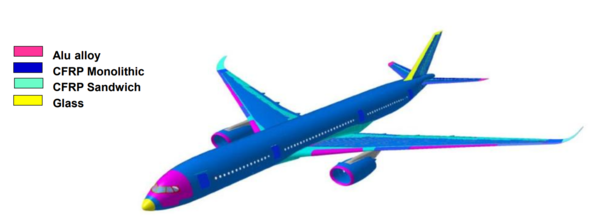

Esta progresión tan significativa alcanzó un máximo histórico en el el A350 XWB, donde todo el fuselaje y los revestimientos de las alas, lo que equivale a más de la mitad de la estructura, está hecha de composites de fibra de carbono [3].

Debido a la multitud de beneficios reconocidos que ofrece el uso de Materiales Compuestos, como la ligereza, buenas propiedades mecánicas, conductividad eléctrica y baja densidad, entre otros; la presencia de los composites no ha dejado de crecer, desarrollarse e innovar, hasta llegar a contribuir en aviones de última generación fabricados con más del 50% de sus materiales en composite, como en el caso del Airbus A350 XWB.

En el sector defensa, desde principios de los 2000, Airbus ha implementado el uso de los materiales compuestos en una de las aeronaves de más relevancia militar, como el A400M. Se han utilizado hasta un 30% de sus componentes fabricados en material compuesto con el objetivo de reducir el peso de la aeronave, aumentar la eficiencia del combustible y ampliar el rango de servicio.

2.2 - MATERIALES COMPUESTOS EN LA INDUSTRIA AEROESPACIAL EN ESPAÑA

España consta con una larga trayectoria de reconocida relevancia a nivel mundial en el sector de los materiales compuestos. El número de empresas, organizaciones y centros tecnológicos españoles enfocados en el campo de los composites representan a día de hoy más de 500, y su función está dirigida principalmente al sector aeroespacial. Dentro de este sector, España se sitúa entre las tres industrias europeas con más volumen de producción de estructuras en material compuesto, inversión en I+D y trascendencia, junto con Alemania y Francia [5].

La industria aeroespacial en España, gracias a la presencia del gigante europeo de producción de aeronaves Airbus desde el año 2000, y previamente a la empresa nacional CASA (Construcciones Aeronáuticas, S.A.), es pionera en el uso de materiales compuestos para la fabricación de piezas y secciones de la aeronave, lo que ha llevado a la amplia difusión del uso de estos materiales [5].

Así Airbus España y su industria subsidiaria ha sido pionera en el diseño y fabricación de grandes estructuras aeronáuticas integradas en material compuesto, tales como el estabilizador horizontal de todos los modelos de Airbus, la sección de fuselaje trasero (Sección 19 y 19.1) del A380 y A350 (en este caso en un solo ciclo (‘one-shot’), y el revestimiento inferior del ala de A350, entre otros.

España cuenta con algunas de las instalaciones de I+D y fabricación de estructuras de composite más grandes y punteras de Europa. Los métodos de fabricación predominantes en componentes aeroespaciales en España son: prepreg, incluyendo deposición principalmente automática por ATL (‘Automated Tape Lay-up’) o AFP (‘Automated Fiber Placement’) o bien ‘hand lay-up’ y posterior curado en autoclave, así como el proceso de RTM (‘Resin Transfer Molding’). Principalmente con materiales compuestos de matriz termoestable, en su mayoría resina epoxi, y refuerzo de fibra de carbono. En la siguiente tabla se muestra un resumen general de los tipos de materiales compuestos utilizados en la industria aeroespacial en España:

| Tipo | Definición | Aplicación | Uso | |

| Actual | Tendencia | |||

| Prepreg termoestable | Fibra de carbono y resina epoxi

(cintas unidireccionales / tejidos) |

Estructura | Alto | Mantener o disminuir |

| Fibra de vidrio y resina epoxi (tejido) | Aplicación superficial

Estructura secundaria |

Bajo | Mantener o disminuir | |

| Resin Transfer Molding /

Liquid Resin Infusion |

Resina epoxi líquida | Estructura | Medio | Aumentar |

| Tejidos secos de fibra de carbono / Non-Crimp fabrics | ||||

| Thermoplastic composites | Preimpregnados (cinta unidireccional): PEEK resin + fibra de carbono | Estructura | NO uso en España | Aumentar |

| Prepregs (tejido): PEEK, PPS, PEI + fibra de carbono | Estructura | |||

| Inyección: PA, PPS, PEI + (fibra de carbono / fibra de vidrio) | Estructura Secundaria

Soportes de sistemas | |||

| Núcleos | Honeycomb - resina fenólica + papel de aramida / fibra de vidrio | Estructura secundaria | Bajo | Mantener o disminuir |

| Adhesivos | Films epoxi | Estructura | Medio | Disminuir |

| Epoxi - adhesivos pasta, shims, fillers.. | No estructural | Medio | Aumentar | |

| Protección frente a impacto de rayo | Malla de bronce - prepreg resina epoxi

Expanded copper foils - prepreg de resina epoxi Perforated copper foils - prepreg resina epoxi |

Estructura - aplicación superficial | Alto | Mantener o disminuir |

A día de hoy, Airbus Operaciones cuenta con la planta de Illescas, dedicada mayoritariamente a la fabricación automatizada de grandes componentes de aviación civil en material preimpregando CFRP, junto con la planta de producción Getafe en la que mayoritariamente se utilizan métodos de RTM para producción de cuadernas de la sección de fuselaje trasero (Sección 19). Igualmente, en Getafe hay una línea de montaje de los estabilizadores horizontales de todos los modelos de Airbus y de la Sección 19 del A350. La fabricación de componentes de composite para aviación militar se lleva a cabo en las plantas de Airbus Defense en Sevilla y actualmente en la nueva planta de Airbus Operations en Cádiz [6].

España también ha formado parte de la introducción de materiales compuestos en el sector espacial. Mediante la fabricación de lanzadores para el programa Ariane 1 desde los años 70, y numerosas estructuras de satélites para el proyecto Olympus-1 desde principios de 1990, entre otros, se ha dado lugar a numerosos avances que han posicionado a Airbus España como centro de excelencia en la tecnología de materiales compuestos en desarrollos espaciales.

La nueva planta de Airbus Espacio de Getafe, inaugurada oficialmente en 2023 , cuenta con equipos de última generación para llevar a cabo procesos de fabricación automatizada de composites, principalmente para lanzadores y satélites.

Dentro del mundo de los composites en la industria aeroespacial, cabe destacar las infraestructuras, desarrollo y expertise desarrolladas por proveedores aeroespaciales, conocidos como Tier 1, tales como Alestis, Aciturri y Aernnova.

Alestis Aerospace es un proveedor de aeroestructuras especializado en diseño, fabricación y montaje, líder en tecnologías de fabricación de materiales compuestos. Con sede en España, cuenta con un total de 5 plantas y 2 oficinas de ingeniería distribuidas entre Getafe, Vitoria, Cádiz y Sevilla y Sao Paulo, Brasil. Alestis ha sido recientemente adquirida por otro de los Tier 1, Aciturri [7].

Aciturri fue fundada en 1977 como una compañía familiar llegando a día de hoy a tener numerosas plantas en España: Miranda de Ebro, Valladolid, Madrid, Álava, Sevilla y Cádiz; además de en Rochefort, Francia; Casablanca, Marruecos y Sao Paulo en Brasil. Aciturri se dedica al desarrollo de estructuras aeronáuticas y motores desde la concepción y diseño del producto hasta su fabricación, montaje y certificación. Son expertos tanto en estructuras metálicas como de composites [8].

Aernnova cuenta con más de 35 años de experiencia en el diseño, fabricación y mantenimiento de aeroestructuras metálicas y de composite. Da soporte a numerosos clientes de manera global ya que cuenta con instalaciones en España, México, Brasil, EEUU, Reino Unido, Portugal y Rumanía [9].

A continuación se enumeran los principales componentes y estructuras aeroespaciales de composite fabricados en España dentro de programas de Airbus Operaciones, Defensa y Espacio:

| Fabricante | Pieza | Tecnología | Fibra | Programa |

| Aernnova | Cajón central del ala | Prepreg - AFP | Fibra de carbono | A220 |

| Airbus Operaciones | Pieles del estabilizador horizontal | Prepreg - ATL | Fibra de carbono | A320 |

| Airbus Operaciones | Largueros y larguerillos | Prepreg - ATL | Fibra de carbono | |

| Airbus Operaciones | Riguidizadores | Prepreg - ATL | Fibra de carbono | |

| Airbus Operaciones | Estabilizador horizontal | Prepreg - ATL | Fibra de carbono | |

| Airbus Operaciones | Fan Cowl Door A320 | Prepreg - AFP + elementales RTM | Fibra de carbono | |

| Alestis | Estabilizador horizontal | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Estabilizador horizontal | Prepreg - AFP | Fibra de carbono | |

| Aciturri | VTP Dorsal fin | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones | Pieles del estabilizador horizontal | Prepreg - ATL | Fibra de carbono | A330

|

| Airbus Operaciones | Estabilizador horizontal | Prepreg - ATL | Fibra de carbono | |

| Airbus Operaciones | Largueros | Prepreg - ATL | Fibra de carbono | |

| Aernnova | Componentes del timón de profundidad | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Puerta del tren de aterrizaje principal | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Timones de profundidad | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Puertas del tren de aterrizaje principal | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones | Vigas y marco de la puerta inferior s19 | RTM | Tejido fibra de carbono | A350XWB |

| Airbus Operaciones | Sección 19 | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones | Wing lower cover | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones | Estabilizador horizontal | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones | Largueros y larguerillos | Prepreg - ATL | Fibra de carbono | |

| Airbus Operaciones | Riguidizadores | Prepreg - ATL | Fibra de carbono | |

| Aernnova | Estabilizador horizontal | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Timón de profundidad | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Mamparo de presión | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Timón de dirección | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Puertas de pasajeros 2 y 4 | Prepreg - AFP | Fibra de carbono | |

| Alestis | Belly fairing | Prepreg - AFP | Fibra de carbono | |

| Alestis | Tail Cone | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Section 19 | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Estabilizador vertical | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Outboard flaps | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Estabilizador Horizontal: bordes de ataque/salida y piezas de unión | Prepreg - AFP | Fibra de carbono | A380

|

| Alestis | Puertas del tren de aterrizaje principal | Prepreg - AFP | Fibra de carbono | |

| Alestis | Belly fairing | Prepreg - AFP | Fibra de carbono | |

| Aciturri | S19.1 | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Elevator and Rudder | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Fuselaje trasero superior | Prepreg - AFP | Fibra de carbono | Beluga XL |

| Aciturri | Box extension & Aux Fins | Prepreg - AFP | Fibra de carbono |

Tabla 2: Principales Aeroestructuras fabricadas en España dentro de los programas de Airbus Operaciones. Fuente: Fuente: Airbus, [7], 8 y 9.

| Fabricante | Pieza | Tecnología | Fibra | Programa |

| Airbus Operaciones Cádiz

para Defensa |

Estabilizador horizontal | Prepreg - ATL | UD fibra de carbono | A400M |

| Airbus Operaciones Cádiz

para Defensa |

Pieles del empenaje | Prepreg - ATL | UD fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

Costillas del estabilizador | Prepreg - ATL | UD fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

Largueros HTP | Prepreg - ATL | UD fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

Carenas FSF | Prepreg - AFP + sandwich | UD fibra de carbono | |

| Aernnova | Costillas y otros componentes del estabilizador | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Componentes del carenado del motor | Prepreg - AFP | Fibra de carbono | |

| Alestis | Carenado | Prepreg - AFP | Fibra de carbono | |

| Alestis | Carenados del ala al fuselaje | Prepreg - AFP | Fibra de carbono | |

| Alestis | Elevator | Prepreg - AFP | Fibra de carbono | |

| Aciturri | Flaps & vanes | Prepreg - AFP | Fibra de carbono | |

| Airbus Defense and Space | Pieles de alas | Prepreg - ATL | UD fibra de carbono | EFA |

| Airbus Defense and Space | Costillas y largueros | Prepreg - ATL | UD fibra de carbono | |

| Airbus Defense and Space | Wing Cover | Prepreg - ATL | UD fibra de carbono | |

| Airbus Defense and Space | Pieles de alas | Prepreg - ATL | UD fibra de carbono | |

| Aernnova | Conducto del ala | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Caja de munición | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Dispensador de bengalas | Prepreg - AFP | Fibra de carbono | |

| Aernnova | Carenado del motor | Prepreg - AFP | Fibra de carbono | C295 |

| Aernnova | Puertas del tren de aterrizaje delantero | Prepreg - AFP | Fibra de carbono | |

| Alestis | VTPA | Prepreg - AFP | Fibra de carbono | |

| Alestis | AFT Fuselage | Prepreg - AFP | Fibra de carbono | |

| Alestis | FLAPS | Prepreg - AFP | Fibra de carbono | |

| Alestis | Elevator and Rudder | Prepreg - AFP | Fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

HTP F7X/8X | Prepreg - ATL | UD fibra de carbono | Dassault Falcon F7X/8X |

| Airbus Operaciones Cádiz

para Defensa |

Largueros HTP | Prepreg - ATL | UD fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

HTP / VTP F10X | Prepreg - ATL | UD fibra de carbono | Dassault Falcon 10X |

| Airbus Operaciones Cádiz

para Defensa |

Largueros HTP/VTP | Prepreg - ATL | UD fibra de carbono | |

| Airbus Operaciones Cádiz

para Defensa |

Tapas B/S HTP y VTP | Infusión

Sandwich |

Tejido Fibra seca / foam core / LRI | |

| Airbus Operaciones Cádiz

para Defensa |

VTP / HTP | Infusión

Monolítico |

AFP Fibra seca / LRI | Eurodrone |

Tabla 3: Principales Aeroestructuras fabricadas en España dentro de los programas de Airbus Defensa. Fuente: Airbus, [7], [8] y [9].

| Fabricante | Pieza | Tecnología | Fibra | Programa |

| Airbus Space | Estructura central del lanzador | Prepreg - AFP | Carbono | Ariane 5 |

| Cilindro y cono de aviónica | Prepreg - AFP | Carbono | ||

| Cofia | Prepreg - AFP | Carbono | ||

| Lanzadores | Prepreg - AFP | Carbono | Ariane 6 | |

| Punta de booster | Prepreg - AFP | Carbono | ||

| Espinas principales | AFP con núcleo de aluminio | Carbono | Satélites |

Como se mencionaba al principio del capítulo, uno de los puntos fuertes en cuanto a la extensa experiencia de España en el campo de los composites dentro del sector aeroespacial es la innovación. Numerosos centros tecnológicos, universidades y organizaciones españolas centran gran parte de sus recursos en desarrollar materiales compuestos y estructuras aeroespaciales más ligeras, eficientes y sostenibles que permitan al sector cumplir con requisitos medioambientales y de eficiencia energética que hagan de la aviación un sector más sostenible.

Cabe destacar el gran trabajo de i+D en materia de composites que llevan a cabo centros tecnológicos españoles como FIDAMC (Fundación para la investigación, desarrollo y aplicación de materiales compuestos), INTA (Instituto Nacional de Tecnología Aeroespacial), IMDEA Materiales (Instituto Madrileño de Estudios Avanzados), AIMPLAS (Instituto Tecnológico del Plástico), TECNALIA, CIDETEC, GAIKER, AITIIP, AIMEN y universidades como AMADE (Analysis and Advanced Materials for Structural Design), UPM (Universidad Politécnica de Madrid) , URJC (Universidad Rey Juan Carlos) y UC3M (Universidad Carlos III de Madrid), entre muchos otros.

Algunas de las líneas actuales de innovación y desarrollo de materiales compuestos más importantes dentro del sector aeroespacial se centran en los siguientes puntos:

- Protección ante fuego

- Protección ante corrosión

- Protección ante impactos rayos

- Protección superficial

- Termoplásticos

- Reciclabilidad

- Desarrollo de nuevas resinas y fibras bio- basadas y reciclables

- Reparaciones

- Composites para aplicaciones criogénicas

3 - MATERIALES Y ESTRUCTURA FERROCARRIL Y AUTOMOCIÓN

3.1 - INTRODUCCIÓN

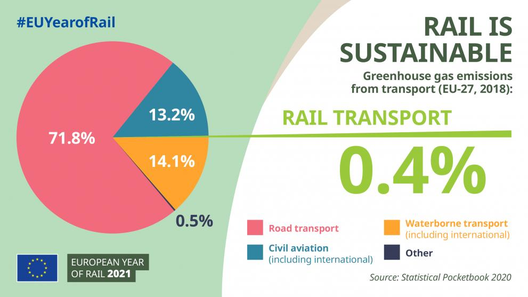

El transporte es una actividad fundamental para el desarrollo de la economía española. (fuente: monografico_descarbonizacion del transporte). Además de garantizar la movilidad de las personas, resulta imprescindible para el aprovisionamiento y la distribución de mercancías, la exportación de bienes y el desarrollo de la industria del turismo. La potente red de infraestructuras aéreas, terrestres y marítimas y la calidad de los servicios de éstas permiten el desarrollo.

El transporte consume aproximadamente un 39% de la energía final del país, y la mayor parte de esta energía procede del petróleo, lo que implica que es responsable de una parte relevante de las emisiones de los gases de efecto invernadero.

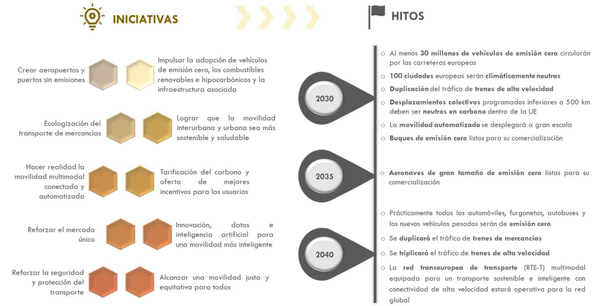

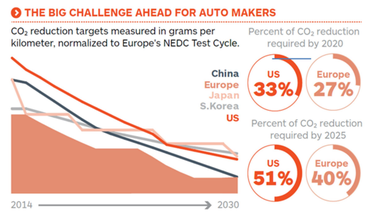

En particular, el sector del automóvil y del ferrocarril se enfrentan a un gran reto impuesto por las recientes directrices de Unión Europea (European green deal), donde la legislación es cada vez más restrictiva en cuanto a las emisiones de dióxido de carbono (CO2), y con una serie de hitos intermedios, reflejo de las políticas europea y nacional, de mitigación del cambio climático.

El Pacto Verde Europeo contiene iniciativas para la movilidad sostenible y establece los elementos claves que se deben estructurar para la gestión climática dentro de la Unión Europea, que persiguen alcanzar la neutralidad climática de la economía para el año 2050.

Y en esta estrategia de descarbonización, los materiales compuestos se convierten en unos aliados necesarios, pues una de las soluciones pasa por el aligeramiento en los vehículos de transporte en todo el espectro que abarca el término, ya que supone un ahorro en términos de emisiones de carbono, ya sea por el ahorro de material o por el ahorro de consumo de energía durante toda la vida útil, entre otros.

En los próximos años, las soluciones para la reducción de peso pasarán por la combinación de: metales ferrosos y no ferrosos, polímeros y materiales compuestos. Se debe pensar cada vez más en los sistemas multimaterial, desarrollando procesos que combinen distintos métodos de fabricación, así como de unión, y planteen desde el inicio soluciones orientadas al ecodiseño.

Además, la incorporación de nuevos materiales en la fabricación de piezas en cualquier sector debe ir de la mano de una mayor contribución a la sostenibilidad y eficiencia de los propios vehículos. Hoy en día, las innovaciones en materiales son la base para poder implementar nuevos conceptos de vehículos.

3.2 - SECTOR DEL FERROCARRIL

3.2.1 - SITUACIÓN ACTUAL

El transporte ferroviario es el modo de transporte público con menos emisiones por pasajero y kilómetro y, por lo tanto, tiene un papel decisivo en la lucha contra el cambio climático.

De acuerdo con los datos proporcionados por el Sistema Español de Inventario de Emisiones (SEI), el transporte ferroviario es el modo de transporte más electrificado, con un 81,6% de su consumo energético de origen eléctrico, frente al 18,4% proveniente del gasóleo. En la actualidad, la red 2021 de Adif y Adif AV está electrificada al 64,2%. (fuente: monográfico_descarbonización del transporte).

El sector del ferrocarril está apostando por nuevos materiales como aceros de muy altas prestaciones, titanio, aleaciones avanzadas de aluminio y, en especial, por materiales compuestos, como los reforzados con fibra de carbono (CFRP), para introducirlos en estructuras primarias, pues presentan una alternativa a los actuales por sus propiedades mecánicas, al ser materiales de altas prestaciones.

Por las características de los trenes y las limitaciones en la infraestructura en cuanto al peso por eje, sobre todo, a la hora de pasar por puentes, hace del requisito de peso una necesidad en el desarrollo de nuevos productos. El uso de los materiales compuestos en el sector permite la reducción del peso, posibilitando entre otros una mayor velocidad de circulación, un menor consumo energético y más capacidad de carga de pago, así como un menor daño de las infraestructuras.

En cuanto a la experiencia del pasajero, en los trenes donde se introducen estos materiales, se ve mejorado su confort, consiguiendo unos coches más amplios y aportando un valor estético a los trenes de nueva generación.

El mercado demanda trenes con una tasa de reciclabilidad y recuperabilidad superior al 95%, y está tasa es calculada según kilogramo y familia de material según indicaciones de UNIFE (ver documento: “Recyclability and Recoverability Calculation Method Railway Rolling Stock”, UNI-LCA-001:00, (01.03.2013, versión 00)). Por lo que actualmente en el sector hay preocupación por dar respuesta a los nuevos desafíos medioambientales a través del cambio a nuevos modelos circulares, para poder introducir estos materiales sin detrimento de estas tasas, ya que la tasa de reciclabilidad para todo tipo de polímeros reforzados con fibra es de tan solo el 66%.

Enfocados en el fin de vida útil de los trenes, se busca soluciones para reutilizarlos como productos de segunda generación con mínimas pérdidas de propiedades. Es impensable fabricar componentes con materiales que no presenten soluciones medioambientalmente aceptables. Cada una de las piezas que se incorporen al tren deben cumplir los requisitos ambientales, desde su concepción hasta su desarrollo y posterior utilización y fin de vida.

3.2.2 - USO DE LOS MATERIALES COMPUESTOS

La madera, como material compuesto, ha está empleándose para la estructura de los coches desde los primeros trenes, pero no ha sido hasta recientemente cuando los materiales compuestos de origen polimérico han empezado a utilizarse en zonas del tren que demandan requisitos estructurales y semiestructurales, como son: los frontales o morros, en el carenado inferior e interior del tren y en paneles del bastidor del suelo.

Para estructuras con responsabilidad estructural, después de haber sustituido el acero por el aluminio, el avance natural en la línea de reducción de peso es la utilización de materiales compuestos reforzados con fibra de carbono (CFRP), con una densidad un 40% menor a la del aluminio y una resistencia mecánica comparable a la del acero. Esto convierte al CFRP en el material avanzado con mayor potencial en la reducción de peso. Además, entre sus ventajas, destacan que son materiales con propiedades configurables y buena conformabilidad, con un buen comportamiento ante cargas variables, ante agentes ambientales y a baja temperatura, requisitos atractivos para el sector.

De hecho, en los últimos años, para el techo, paneles laterales y bastidor, así como elementos de rodadura u otras partes de los elementos de la estructura externa del tren construidos tradicionalmente en metal, se ha demostrado que se pueden sustituir por diferentes materiales compuestos, siempre y cuando cumplan la restrictiva normativa de fuego para la certificación de los trenes (EN 45545-2).

También se pueden encontrar algunos ejemplos del interiorismo del tren fabricados en material compuesto, en este caso, suele ser más utilizado como refuerzo la fibra de vidrio con alguna resina con cargas para fuego. También el carenado inferior del tren cuenta ya con las bondades de estos materiales.

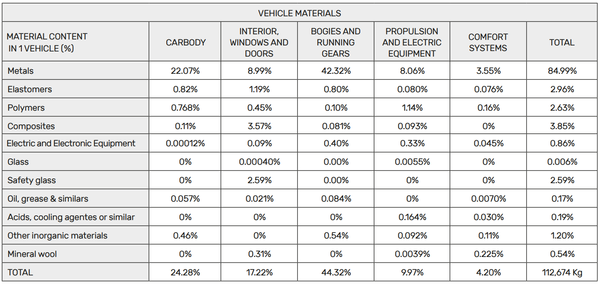

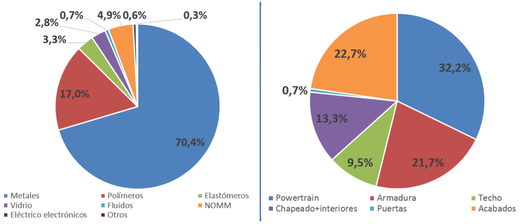

Para conocer la distribución de utilización de las diferentes familias de materiales en el sector, se va a tomar como ejemplo la declaración ambiental de producto de dos fabricantes nacionales, Talgo y CAF.

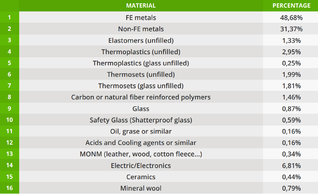

El primer ejemplo que se describe es la plataforma de producto Talgo AVRIL (EDP_TALGO) que tiene una capacidad de 581 plazas, con una vida útil planeada en 40 años y unos 17.000.000 km que recorrerá por las vías españolas peninsulares. Los materiales usados para su fabricación han sido seleccionados previamente de acuerdo con el ecodiseño del producto:

Y reclasificando en siete grupos de acuerdo con la naturaleza del material, quedaría:

Según la EPD, cerca del 9% del peso total del tren (que en este caso es de 327 toneladas) está constituido por materiales de origen polimérico.

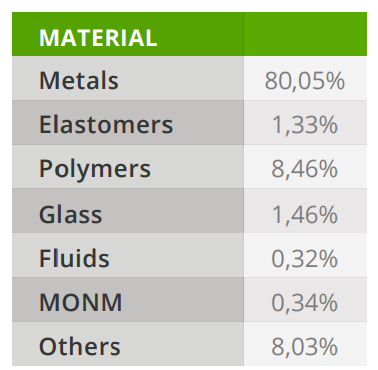

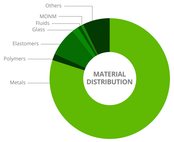

El segundo ejemplo vendría de la mano de Construcciones y Auxiliar de ferrocarriles (CAF) con la declaración ambiental de su producto B23 (EDP_CAF) con una longitud de 90 metros y una capacidad de 792 pasajeros. Para ver la distribución de los materiales empleados, se presenta en la siguiente figura:

Para este ejemplo, materiales de origen polimérico y materiales compuestos representan un porcentaje algo inferior, aunque está cerca del 7 % del peso total del tren.

3.3 - SECTOR DE LA AUTOMOCIÓN

El transporte por carretera es una de las áreas de mayor consumo energético de los estados (representando hasta un 40 % en un país como España) y este consumo no deja de incrementarse año tras año. El transporte por carretera supone el 80 % de esa energía y, en la actualidad, prácticamente toda esa energía proviene de recursos energéticos fósiles como el petróleo. (fuente: https://enertic.org/transporte-inteligente-para-un-futuro-sostenible/)

La industria de automoción y movilidad es estratégica para la economía española. Los componentes fabricados son exportados a todo el mundo, donde la Unión Europea es el primer destino de los vehículos españoles, pero con creciente presencia en mercados fuera de la Unión, como es África (Argelia, Marruecos y Sudáfrica), Estados Unidos, Méjico y Chile, Japón y Emiratos Árabes Unidos, que son cada vez más relevantes.

Las mejores oportunidades de inversión son:

- Digitalización industria 4.0.

- Reciclaje en la industria de la automoción.

- Nuevos sistemas de propulsión de vehículos y almacenamiento de energía en baterías.

- Coches conectados y seguros.

- Nuevos modelos de comercialización.

- Aligeramiento de vehículos.

La introducción de nuevos materiales para el aligeramiento de piezas de vehículos es además de un gran reto, una gran oportunidad. Un dato especialmente relevante es que, por cada 100 kg de reducción en el peso total de un vehículo, se reduce la emisión de unos 9 g CO2/km y se reduce el consumo de 0,3 a 0,4 litros por cada 100 km. (fuente: https://www.move2future.es/images/pdf/documento-posicion-c.pdf). Este capítulo cuenta los avances del sector en cuanto al aligeramiento de vehículos (tanto automóviles como vehículos pesados).

Para llegar a cumplir objetivos de reducción de peso en el vehículo, existen varias alternativas: reducción de la proporción de materiales metálicos e incremento de la proporción de aleaciones ligeras, materiales poliméricos, materiales compuestos y estructuras híbridas metal-composite o metal-polímero.

Por otro lado, el estudio de las posibilidades de aligeramiento de los componentes de automoción exige el mantenimiento de las funciones específicas y de las prestaciones tanto mecánicas como estéticas de estos. Además, las soluciones de aligeramiento no deben afectar a la habilidad del vehículo ni a su grado de accesibilidad.

Los materiales que han permitido mayor aportación a la reducción de peso son los polímeros y los materiales compuestos de matrices poliméricas (tanto termoestables como termoplásticas) reforzadas con fibras técnicas (como fibra de vidrio, de carbono y fibras de origen natural).

Se debe tener en cuenta que las nuevas tecnologías de combustión eléctrica añaden un peso extra en el vehículo híbrido debido a sus baterías, los nuevos motores y módulos de electrónica, por lo que es necesario la reducción al máximo del peso del vehículo eléctrico y aquí aparece de nuevo como candidatos a resolver el problema los materiales compuestos, por su baja densidad.

Otro aspecto que juega a favor de los materiales compuestos en este sector es la actual tendencia a la personalización, creando la nueva necesidad de hacer series más cortas con mayor inversión en equipos para su automatización, otro aspecto que juega a favor de los materiales compuestos frente a los metales.

3.3.1 - USO DE LOS MATERIALES COMPUESTOS

En 1885, Gottlieb Daimler junto a Wilhelm Maybach inventaron la primera motocicleta (si se considera motor de combustión interna) de madera, y pasó mucho tiempo hasta que en 1960 apareciera el vehículo Trabant, cuya carrocería se fabricaba con un tipo de plástico creado a partir de fibras naturales con algodón (Duroplast).

El material más utilizado en la fabricación de la carrocería de los coches era el acero (7800 kg/m3), aunque actualmente ya se ha sustituido por aluminio (2700 kg/m3) en una gran mayoría de los coches sobre todo en el panelado exterior. En los coches de competición de Fórmula 1 ya se fabrican con material compuesto con fibra de carbono (1700 kg/m3), así como muchos superdeportivos.

Por otro lado, los materiales de origen bio (ya sea natural o reciclados) se están introduciendo en los nuevos automóviles (fuente: la importancia de los nuevos materiales):

- Cuero sintético que pesa mucho menos que el cuero genuino. Produce un 85% menos de emisiones de carbono y menos compuestos orgánicos volátiles.

- Plásticos de botellas recicladas para producir asientos y otros componentes.

- Fibras naturales para reforzar y aligerar piezas plásticas.

- Fibras vegetales de agave para piezas bioplásticas más sostenibles (arneses de cableado, unidades HVAC y contenedores de almacenamiento).

Para conocer la distribución de utilización de las diferentes familias de materiales en el sector, se va a tomar como ejemplo la declaración ambiental de producto de un fabricante nacional, Irizar (fabricante de vehículos pesados: autobuses).

La gran adaptabilidad a las necesidades de clientes y usuarios es la principal característica que define al Irizar i4 (EPD_Irizar), reconocido en el sector como líder en su segmento en cuanto a consumo se refiere.

3.4 - CONCLUSIONES

En el futuro próximo la utilización de materiales de altas prestaciones como son los materiales compuestos será un requerimiento indispensable en el desarrollo de las infraestructuras de los sectores que se tratan en este capítulo.

La utilización de los materiales compuestos posibilita la reducción de peso junto con una gran resistencia, lo que permite reducir el consumo energético y, por consiguiente, disminuir los impactos medioambientales del sector transporte.

Por el contrario, la introducción de los materiales compuestos tiene aún algunas limitaciones como son:

- El coste actual de estos materiales hace que no se estén utilizando de forma masiva en la industria. Se está cerca de llegar al momento en el que los beneficios económicos producidos por la reducción de peso superen los costes extras de estos materiales, y así se podrán utilizar de forma más generalizada.

- Y la evidente necesidad en cuanto a sostenibilidad y circularidad de estos, pues en la actualidad son requisitos que preocupan a todos los sectores. La comunidad científica junto con las empresas, trabajan conjuntamente en desarrollar nuevas tecnologías que reciclen, recuperen y reutilicen estos materiales una vez alcanzada su vida útil y/o los rechazos o restos de producción, así como de los materiales auxiliares. Los nuevos materiales deberán ser intrínsecamente reciclables.

Se ha de ser consciente de que los procesos de innovación no se detienen, la rueda permanece siempre girando. Es imperativo y muy necesario trabajar en mejorar cada proceso, cada componente y cada detalle. Cada paso, es un reto que superar.

4 - BIENES DE EQUIPO

4.1 - ESTADO DE LA TECNOLOGÍA

A continuación, se agrupan y analizan los principales procesos de fabricación en el sector de los composites. Existen varias clasificaciones para estos procesos, desde sistemas de molde abierto y sistemas de molde cerrado [10], a otras en base al tipo de resina, continuidad de las fibras de refuerzo u otros. Se clasifican aquí en tres grupos: procesos manuales, procesos automáticos y sistemas auxiliares, clasificación adecuada para la descripción de bienes equipos, detallados para cada proceso.

4.1.1 - PROCESOS MANUALES

4.1.1.1 - LAMINACIÓN MANUAL

La laminación manual consiste en un proceso de aplicación sucesiva de capas de fibra, tras la cual se añade la resina, habitualmente tras la aplicación de cada capa de fibra, y con la ayuda de un sistema de compactación, como un rodillo, se hace que la resina moje completamente el laminado. Existe un notable número de estrategias diferentes en función de las geometrías locales de las diferentes piezas [11], con una aplicación aun relativamente común para piezas concretas y series cortas o medias.4.1.1.2 - PROYECCIÓN

Proceso por el cual se aplica a través de un spray la fibra, en formato corto, y la resina para ir cubriendo la superficie de un molde. El proceso, de adición, permite la aplicación manual o automatizada del material, y es comúnmente aplicado a piezas de dimensiones relevantes y pocos requisitos estructurales, debido principalmente a las bajas propiedades de los composites basados en fibra corta. Existe la opción de automatizar el movimiento del cabezal de proyección sobre el molde por medios robóticos [12].4.1.2 - PROCESOS AUTOMÁTICOS

4.1.2.1 - MOLDEO POR COMPRESIÓN

Proceso de consolidación por presión y temperatura, discontinuo, a través de la compresión de una preforma de material en un molde de dos caras [13], si bien en el caso más sencillo podría moldear con una bolsa de vacío (vacuum bag moulding). Se aplica presión y temperatura habitualmente a través de prensas calefactadas al conjunto y se obtiene la pieza consolidada tras un determinado tiempo, cubriendo todo tipo de geometrías [14].

Pueden operar sobre preformas planas (tejido, no tejido, laminados UD,…), si bien han sido tradicionalmente empleados en procesos de alta cadencia y bajo coste, basados en formatos BMC y SMC y recientemente combinando diferentes formatos [15]. También está integrando aspectos de fabricación aditiva [REF07]7 u otros procesos como el “Single Point Incremental Forming”, no habituales en composites [16].4.1.2.2 - MOLDEO POR INYECCIÓN

Empleado en composite basados en fibra corta, se genera una mezcla previa de fibra de refuerzo y resina matriz, termoplástica, que se inyecta en un molde de inyección rígido. Se trata de un proceso análogo a la inyección habitual en plásticos, de reciente interés en en aplicaciones sostenibles [17]. Es una estrategia empleada en procesos de sobremoldeo (overmolding), con base en un moldeo por compresión de una preforma habitualmente en fibra continua y al que se añade, en el mismo moldeo, una inyección de material reforzado por fibra corta para la generación de geometrías de refuerzo o soporte en la pieza.4.1.2.3 - ROTOMOLDEO

Proceso en el que se introduce una mezcla o suspensión de materiales en el interior de un molde hembra, y a través del giro del molde, se genera una fuerza centrífuga que permite distribuir el material en la superficie interna del material y pasar a su consolidación a través de temperatura [18]. Extendido en el sector del plástico, es aplicado a la fabricación de composites con fibra discontinua.4.1.2.4 - PROCESOS DE CONFORMADO

Los procesos de conformado son procesos de consolidación, generalmente sin completar el curado de la matriz, en los que una preforma de material, habitualmente plana, se introduce en un sistema que, aplicando presión y/o temperatura, permite dotarle de una geometría tridimensional específica. Existen varias aproximaciones: en el hot drape forming (HDF) se calienta la preforma previo al proceso de presión, madurado en la última década [19] para trabajar con matriz termoestable, termoplástica y preformas secas; en el termoconformado [20], es el sistema de moldes el que se calienta y para el que existe todo un rango de variantes, desde el simple doblado de láminas a proceso más complejos de conformado por vacío y/o por presión, estampación [21] o moldeo por diafragma simple (SDF) o doble (DDF), o sistemas avanzados como el glide forming [22] para un conformado continuo deslizando preformas sobre un molde extendido.

4.1.2.5 - RESIN TRANSFER MOLDING

Proceso de adición de resina y consolidación, en el que la pieza inicial no trae la resina incorporada. Una preforma de material seco se coloca sobre un molde, que se cierra, y a través de un proceso de inyección, se consigue que la resina moje la pieza. A partir de ahí, se consolida el material, habitualmente aplicando calor.

Existen diversas variaciones más recientes del proceso, como el RTM-light, sin contramolde rígido; el RTM por compresión, en el que la resina se introduce previo al cierre de molde en la cavidad en lugar de inyectarse después; el VARTM, donde se aplica vacío al laminado; o el RTM de alta presión, alcanzando presiones de inyección de hasta 130bar y productividades elevadas. De especial interés para la sostenibilidad son los procesos RTM para termoplásticos [23], o T-RTM, donde se realiza una infusión de monómeros, con baja viscosidad, en una preforma seca para después llevar a cabo una polimerización in situ [24] .

4.1.2.6 - INFUSIÓN POR VACÍO

Proceso similar al RTM, aplicando vacío sobre un laminado cubierto por una bolsa. Se consigue así que la presión atmosférica empuje al laminado contra el molde a la vez que, por una serie de tomas distribuidas, hace que la resina penetre mojarlo completamente, pasando posteriormente a un proceso de consolidación por temperatura de la resina. Existe la opción también de incorporar la resina en láminas, conocida como Resin Film Infusion (RFI).

Se trata de un proceso que, gracias a la aplicación de vacío, permite eliminar la porosidad sin uso de autoclave, siendo ampliamente empleado y existiendo múltiples variaciones, como el método VAP, el método SCRIMP o el método CAPRI entre otros [10]. Recientemente está tendiendo a incrementar la automatización global, desde la aplicación de materiales a la monitorización del avance y curado.

4.1.2.7 - POLTRUSIÓN

Proceso continuo para la generación de piezas de sección homogénea. Fibras UD o formatos más complejos se alimentan continuamente a un molde con aperturas laterales y sección homogénea. El movimiento de las fibras a través del molde hace que se compriman y la resina (aplicada previamente en baño o inyectada) moja el material bajo esa presión. El molde dispone de una zona calefactada posterior para el curado, generando un perfil de sección constante, también curvado [25]. El movimiento de las fibras se consigue tirando del producto curado a la salida del molde.

4.1.2.8 - DEVANADO DE FILAMENTOS (FILAMENT WINDING)

Proceso automático de aplicación de fibra continua sobre una superficie en rotación, de modo que, a través de un desplazamiento de la alimentación de material, se consigue que éste cubra la superficie de revolución siguiendo trayectorias helicoidales.

La actual eclosión de aplicaciones de hidrógeno verde está llevando a la evolución de tecnologías aplicadas a la fabricación de depósitos presurizados [26], ampliando los límites de la tecnología en busca de procesos más eficientes con sistemas multitira, geometrías complejas o robotización para nuevas aplicaciones [27] entre otros.

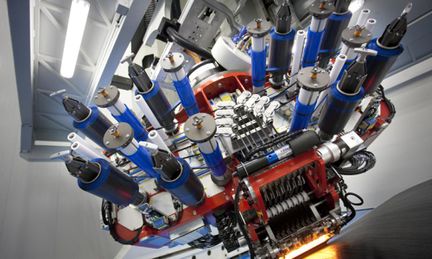

4.1.2.9 - ENCINTADO AUTOMÁTICO

Medios altamente automatizados para la aplicación de composite, en formato de banda, para la generación de laminados. Inicialmente orientada a la aplicación de material unidireccional preimpregnado, se ha extendido a otros materiales, como los termoplásticos y los formatos de material secos, y ha incorporado capacidades adicionales, como la consolidación in-situ de termoplásticos [28].

Las tecnologías se dividen habitualmente entre ATL (Automated Tape Laying) y AFP (Automated Fiber Placement) [29], con diferentes aproximaciones en los sistemas de corte y arrastre de material, siendo la segunda habitualmente más orientada a las geometrías complejas y bandas más estrechas. Se trata de la tecnología más avanzada desde el punto de vista de calidad, flexibilidad y productividad en la fabricación de composites, también para la optimización de material (desecho por debajo del 3%) y la introducción de nuevos conceptos como steering.

4.1.2.10 - FABRICACIÓN ADITIVA

Proceso de adición y consolidación, actualmente en expansión con un gran número de métodos y materiales de aplicación [32]. En composites, las aplicaciones más habituales consisten en la alimentación de material a través de una boquilla de una mezcla de polímero y fibra corta. El polímero habitualmente se funde y se aplica sobre una base o una capa previa, consolidándose sobre ella, creciendo la pieza en la dirección perpendicular al plano de fabricación. Las propiedades obtenidas quedan habitualmente lejos de otros procesos, si bien se detectan buenos resultados en casos concretos [30]. La evolución de la tecnología propone el empleo de materiales basados en fibra continua por aplicación directa [33], o a través de procesos adicionales tras la fabricación aditiva base [31].

4.1.2 - PROCESOS Y SISTEMAS AUXILIARES

4.1.2.1 - SISREMAS DE MECANIZADO DE COMPOSITES

Los procesos de mecanizado de composites son semejantes a los de otros materiales, si bien cuentan con características especiales: debido a la naturaleza de los estos materiales las herramientas de mecanizado sufren un notable desgaste, con mecanizados generalmente en seco, además de requerir un control cuidado en campos como el térmico o el respeto a la integridad de las fibras para evitar delaminaciones.

4.1.2.2 - MOLDES Y UTILLAJE

Los moldes son bienes de equipo clave en la fabricación de componentes composites, siendo comunes a prácticamente todos los procesos anteriormente presentados y en continua evolución [36]. Su casuística es amplia, existiendo moldes de laminación, moldes de curado, moldes calefactados, o soluciones más complejas como moldes flexibles. Adicionalmente, existe una variedad de utillajes como sistemas de ensamblaje, equipos de manipulación de componentes,… que ayudan diariamente a evolucionar el sector hacia escenarios más eficientes.

4.1.2.3 - SISTEMAS DE INSPECCIÓN

Tradicionalmente, la inspección de piezas en composite, especialmente en sectores de altos requisitos como el aeronáutico, ha sido muy relevante. El desarrollo tecnológico ha permitido evolucionar los procesos y desarrollar sistemas automatizados de inspección on-line de proceso, o de inspección no destructiva de pieza una vez completada su fabricación, entre los que destacan ultrasonidos, sistemas termográficos, resonancia o rayos-X.

4.1.2.4 - SISTEMA DE CURADO

Generalmente se trata de cámaras atemperadas para conseguir el curado de las resinas que impregnan una determinada pieza, cubriendo desde hornos y estufas a sistemas más complejos como los autoclaves, cámaras atemperadas presurizadas para llevar a cabo el curado o consolidación de la resina bajo la aplicación de una presión exterior sobre la pieza que permita la minimización de defectos internos en la misma, también aplicado a termoplásticos.4.1.2.5 - SISTEMAS DE PEPARACIÓN DE FORMATOS

Los sistemas de preparación de formatos contemplan un amplio abanico de tecnologías que, a partir de la materia prima, habitualmente fibras continuas, ofrecen configuraciones avanzadas necesarias como elemento de entrada para múltiples procesos. Algunos son sistemas textiles: procesos de cosido, procesos de tejido, procesos de trenzado o braiding, que permiten configuraciones que facilitan operaciones posteriores. Por otro lado, están los sistemas de preimpregnación: procesos de mojado de bandas de composite, unidireccionales o con configuraciones textiles, que pueden requerir de un slitting posterior; también los sistemas de preparación de semipregs, tipología intermedia entre fibra seca y prepreg. Para generar preformas planas son además habituales las mesas de corte automáticas.

4.2 - SITUACIÓN ACTUAL DEL SECTOR Y FUTUROS DESAROLLOS

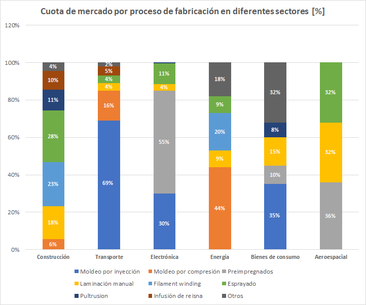

De acuerdo a JEC Observer [REF28]28 en la actualidad un 40% del procesado de composites se realiza a través de procesos de moldeo por inyección, un 25% está relacionado con infusión de resina y con procesos continuos (pultrusión, filament winding,…), un 15% recoge procesos de compresión y laminación de prepregs, y un 20% se mantiene a través de procesos manuales como la laminación manual o la proyección, si bien está reduciéndose. La figura X muestra una distribución de los mismos según sectores de aplicación:

4.2.3 - DIGITALIZACIÓN DE PROCESOS

La digitalización de procesos es recurrente en prácticamente la totalidad de los medios productivos, aprovechando sus capacidades para mejorar el rendimiento de los equipos y/o mejorando la calidad de las piezas fabricadas [31], con la automatización desde los procesos de deposición y manipulación de materiales hasta, más recientemente, la inspección online de defectos en pieza. Estos últimos permiten la extracción de información que, unida a la sensorización de los equipos, permite generar un big data capaz de detectar nuevas oportunidades de mejoras, que se irán detectando y explotando en el futuro próximo.

No obstante, siguen existiendo un número relevante de procesos en un amplio número de sectores donde existen posibilidades, especialmente en sectores donde los procesos manuales siguen siendo hoy en día la opción más viable, con necesidad de incorporar automatización y la digitalización asociada.

Dentro de esta digitalización, se encuentra también, en cierto modo, la funcionalización de los propios materiales. Los bienes de equipo deberán adaptarse a estas tendencias para conseguir productos que sean capaces de incorporar y potenciar las nuevas capacidades que la nanotecnología, la impresión funcional y otras tecnologías puedan aportar al sector.

4.2.4 - DIFUMINACIÓN DE FRONTERAS ENTRE PROCESOS

Los procesos de fabricación han comenzado a hibridarse, mezclando capacidades para ofrecer soluciones más ajustadas u optimizadas para necesidades concretas, y esta tendencia será previsiblemente una constante en el desarrollo de bienes de equipo futuros. Existen numerosos ejemplos relativos a esta difuminación de fronteras entre procesos, como se observa en la figura X, y es esperable que la tendencia continúe, y en parte, dirigidos hacia la democratización de los procesos: sistemas más personalizados, más adaptados a las necesidades concretas de un proceso o pieza específica, en base a una simplificación de procesos habitualmente complejos o en base a la combinación de procesos diferentes, que permitan desbloquear aplicaciones.

|

En los procesos de conformado existe un notable campo de actuación, dado que, una vez los procesos de fabricación de grandes componentes están cubiertos, son las piezas de dimensiones más reducidas y de complejidad geométrica las siguientes en su optimización, y en este campo estos procesos tienen mayores posibilidades de adaptarse a los requisitos.

4.2.5 - SOSTENIBILDAD

La orientación a la sostenibilidad está marcando la hoja de ruta reciente de muchos sectores, y los composites están entre ellos.

Las tecnologías de fabricación de termoplásticos están siendo uno de los principales focos de atención en el sector, en gran parte dado el carácter reciclable de estas resinas al ser fundibles y a priori recuperables, en contraposición a las resinas termoestables. Los procesos y bienes de equipo se continuarán adaptando a la operación con esta tipología de material. Los procesos de fabricación fuera de autoclave también están recibiendo un interés especial, tanto desde el punto de vista de reducción de costes de fabricación como del punto de vista de reducción de consumos energéticos, fomentando la evolución de procesos y equipamientos actuales para alcanzar requisitos más altos.

Las aplicaciones en los ámbitos de la sostenibilidad, como ya lo ha sido el sector eólico y lo continuará siendo la economía del hidrógeno, van a continuar fomentando el desarrollo de soluciones y tecnologías asociadas a estas casuísticas concretas, como es el caso del almacenamiento de hidrógeno, actualmente en plena eclosión.

5 - BIBLIOGRAFÍA

[1] Rajak, D.K.; Wagh, P.H.; Linul, E. Manufacturing Technologies of Carbon/Glass Fiber-Reinforced Polymer Composites and Their Properties: A Review. Polymers 2021, 13, 3721. https://doi.org/10.3390/polym13213721

[2] Elkington, M., Bloom, D., Ward, C., Chatzimichali, A., & Potter, K. (2015). Hand layup: understanding the manual process. Advanced Manufacturing: Polymer & Composites Science, 1(3), 138–151. https://doi.org/10.1080/20550340.2015.1114801

[3] Mazumdar, S. (2001). Composites Manufacturing: Materials, Product, and Process Engineering (1st ed.). CRC Press. https://doi.org/10.1201/9781420041989

[4] Greene, J., In Plastics Design Library, Automotive Plastics and Composites, William Andrew Publishing,

2021, Page iv, ISBN 9780128180082, https://doi.org/10.1016/B978-0-12-818008-2.09994-3.

[5] Eguemann, N., Giger, L., Roux, M., Dransfeld, C., Thiebaud, F., et al.. Compression moulding of complex parts for the aerospace with discontinuous novel and recycled thermoplastic composite materials. 19th International Conference on Composite Materials, Jan 2013, France. pp.1 - 11. ⟨hal-00983314⟩

[6] D.M. Corbridge, L.T. Harper, D.S.A. De Focatiis, N.A. Warrior, Compression moulding of composites with hybrid fibre architectures, Composites Part A: Applied Science and Manufacturing, Volume 95, 2017, Pages 87-99, ISSN 1359-835X, https://doi.org/10.1016/j.compositesa.2016.12.018.

[7] https://www.9tlabs.com/solutions/additive-fusion-solution, consultada en 26/04/2024

[8] G. Hussain, Malik Hassan, Hongyu Wei, J. Buhl, Maohua Xiao, Asif Iqbal, Hamza Qayyum, Asim Ahmed Riaz, Riaz Muhammad, Kostya (Ken) Ostrikov, Advances on Incremental forming of composite materials,

Alexandria Engineering Journal, Volume 79, 2023, Pages 308-336, ISSN 1110-0168, https://doi.org/10.1016/j.aej.2023.07.045.

[9] Rabbi, M.S., Islam, T. & Islam, G.M.S. Injection-molded natural fiber-reinforced polymer composites–a review. Int J Mech Mater Eng 16, 15 (2021). https://doi.org/10.1186/s40712-021-00139-1

[10] Ortiz, J., Ambrosi, A., Hotza, D., Gómez, S., Understanding centrifugal casting in the manufacture of functionally graded materials, Journal of the European Ceramic Society, Volume 42, Issue 15, 2022, Pages 7089-7101, ISSN 0955-2219, https://doi.org/10.1016/j.jeurceramsoc.2022.08.042.

[11] https://www.compositesworld.com/articles/hot-drape-forming, consultada en 26/04/2024

[12] Stack, Robert M. and Francis S.Y Lai. “DEVELOPMENT IN THERMOFORMING THERMOPLASTIC COMPOSITES.” (2013).

[13] Richard A. Brooks, Hongyan Wang, Zerong Ding, Jie Xu, Qinghua Song, Haibao Liu, John P. Dear, Nan Li, A review on stamp forming of continuous fibre-reinforced thermoplastics, International Journal of Lightweight Materials and Manufacture, Volume 5, Issue 3, 2022, Pages 411-430, ISSN 2588-8404, https://doi.org/10.1016/j.ijlmm.2022.05.001.

[14] https://www.compositesworld.com/articles/automated-preforming-glide-forming, consultado en 26/04/2024

[15] https://www.compositesworld.com/articles/getting-real-thermoplastic-resin-transfer-molding, consultado en 26/04/2024

[16] https://cms.tecnalia.com/uploads/2022/04/Caprocast.pdf, consultado en 26/04/2024

[17] https://www.iiams.eu/, consultado en 26/04/2024

[18] Ismet Baran, Pultrusion (Second Edition), Elsevier, 2023, Page iv, ISBN 9780323916134, https://doi.org/10.1016/B978-0-32-391613-4.00014-8.

[19] Mohammad Azeem, Hamdan Haji Ya, Mohammad Azad Alam, Mukesh Kumar, Paweł Stabla, Michał Smolnicki, Lokman Gemi, Rehan Khan, Tauseef Ahmed, Quanjin Ma, Md Rehan Sadique, Ainul Akmar Mokhtar, Mazli Mustapha, Application of Filament Winding Technology in Composite Pressure Vessels and Challenges: A Review, Journal of Energy Storage, Volume 49, 2022, 103468, ISSN 2352-152X, https://doi.org/10.1016/j.est.2021.103468.

[20] Luca Sorrentino, Emmanouel Anamateros, Costanzo Bellini, Luigi Carrino, Giuseppe Corcione, Antonio Leone, Gianluca Paris, Robotic filament winding: An innovative technology to manufacture complex shape structural parts, Composite Structures, Volume 220, 2019, Pages 699-707, ISSN 0263-8223, https://doi.org/10.1016/j.compstruct.2019.04.055.

[21] Alex Brasington, Christopher Sacco, Joshua Halbritter, Roudy Wehbe, Ramy Harik, Automated fiber placement: A review of history, current technologies, and future paths forward, Composites Part C: Open Access, Volume 6, 2021, 100182, ISSN 2666-6820, https://doi.org/10.1016/j.jcomc.2021.100182.

[22] Zhang, Leen & Wang, Xiaoping & Jingyu, Pei & Zhou, Yu. (2020). Review of automated fibre placement and its prospects for advanced composites. Journal of Materials Science. 55. https://doi.org/10.1007/s10853-019-04090-7.

[23] Praveena B.A, Lokesh N, Abdulrajak Buradi, Santhosh N, Praveena B L, Vignesh R, A comprehensive review of emerging additive manufacturing (3D printing technology): Methods, materials, applications, challenges, trends and future potential, Materials Today: Proceedings, Volume 52, Part 3, 2022, Pages 1309-1313, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2021.11.059.

[24] Daniel-Alexander Türk, Ralph Kussmaul, Markus Zogg, Christoph Klahn, Bastian Leutenecker-Twelsiek, Mirko Meboldt, Composites Part Production with Additive Manufacturing Technologies, Procedia CIRP,

[25] Volume 66, 2017, Pages 306-311, ISSN 2212-8271, https://doi.org/10.1016/j.procir.2017.03.359.

[26] https://www.compositesworld.com/news/markforged-launches-first-fr-continuous-fiber-reinforced-plastic-for-3d-printing, consultado en 26/04/2024

[27] https://reinforce3d.com/, consultado en 26/04/2024

[28] Yong Li, Yao Xiao, Long Yu, Kang Ji, Dongsheng Li, A review on the tooling technologies for composites manufacturing of aerospace structures: materials, structures and processes, Composites Part A: Applied Science and Manufacturing, Volume 154, 2022, 106762, ISSN 1359-835X, https://doi.org/10.1016/j.compositesa.2021.106762.

[29] JEC Observer 2024

[30] JEC Observer 2021

[31] Christopher Sacco, Anis Baz Radwan, Andrew Anderson, Ramy Harik, Elizabeth Gregory, Machine learning in composites manufacturing: A case study of Automated Fiber Placement inspection, Composite Structures, Volume 250, 2020, 112514, ISSN 0263-8223, https://doi.org/10.1016/j.compstruct.2020.112514.

[32] Rajak, D.K.; Wagh, P.H.; Linul, E. Manufacturing Technologies of Carbon/Glass Fiber-Reinforced Polymer Composites and Their Properties: A Review. Polymers 2021, 13, 3721. https://doi.org/10.3390/polym13213721

[33] Elkington, M., Bloom, D., Ward, C., Chatzimichali, A., & Potter, K. (2015). Hand layup: understanding the manual process. Advanced Manufacturing: Polymer & Composites Science, 1(3), 138–151. https://doi.org/10.1080/20550340.2015.1114801

[34] Mazumdar, S. (2001). Composites Manufacturing: Materials, Product, and Process Engineering (1st ed.). CRC Press. https://doi.org/10.1201/9781420041989

[35] Greene, J., In Plastics Design Library, Automotive Plastics and Composites, William Andrew Publishing,2021, Page iv, ISBN 9780128180082, https://doi.org/10.1016/B978-0-12-818008-2.09994-3.

[36] Eguemann, N., Giger, L., Roux, M., Dransfeld, C., Thiebaud, F., et al.. Compression moulding of complex parts for the aerospace with discontinuous novel and recycled thermoplastic composite materials. 19th International Conference on Composite Materials, Jan 2013, France. pp.1 - 11. ⟨hal-00983314⟩

[37] D.M. Corbridge, L.T. Harper, D.S.A. De Focatiis, N.A. Warrior, Compression moulding of composites with hybrid fibre architectures, Composites Part A: Applied Science and Manufacturing, Volume 95, 2017, Pages 87-99, ISSN 1359-835X, https://doi.org/10.1016/j.compositesa.2016.12.018.

[38] https://www.9tlabs.com/solutions/additive-fusion-solution, consultada en 26/04/2024

[39] G. Hussain, Malik Hassan, Hongyu Wei, J. Buhl, Maohua Xiao, Asif Iqbal, Hamza Qayyum, Asim Ahmed Riaz, Riaz Muhammad, Kostya (Ken) Ostrikov, Advances on Incremental forming of composite materials, Alexandria Engineering Journal, Volume 79, 2023, Pages 308-336, ISSN 1110-0168, https://doi.org/10.1016/j.aej.2023.07.045.

[40] Rabbi, M.S., Islam, T. & Islam, G.M.S. Injection-molded natural fiber-reinforced polymer composites–a review. Int J Mech Mater Eng 16, 15 (2021). https://doi.org/10.1186/s40712-021-00139-1

[41] Ortiz, J., Ambrosi, A., Hotza, D., Gómez, S., Understanding centrifugal casting in the manufacture of functionally graded materials, Journal of the European Ceramic Society, Volume 42, Issue 15, 2022, Pages 7089-7101, ISSN 0955-2219, https://doi.org/10.1016/j.jeurceramsoc.2022.08.042.

[42] https://www.compositesworld.com/articles/hot-drape-forming, consultada en 26/04/2024

[43] Stack, Robert M. and Francis S.Y Lai. “DEVELOPMENT IN THERMOFORMING THERMOPLASTIC COMPOSITES.” (2013).

[44] Richard A. Brooks, Hongyan Wang, Zerong Ding, Jie Xu, Qinghua Song, Haibao Liu, John P. Dear, Nan Li, A review on stamp forming of continuous fibre-reinforced thermoplastics, International Journal of Lightweight Materials and Manufacture, Volume 5, Issue 3, 2022, Pages 411-430, ISSN 2588-8404, https://doi.org/10.1016/j.ijlmm.2022.05.001.

[45] https://www.compositesworld.com/articles/automated-preforming-glide-forming, consultado en 26/04/2024

[46] https://www.compositesworld.com/articles/getting-real-thermoplastic-resin-transfer-molding, consultado en 26/04/2024

[47] https://cms.tecnalia.com/uploads/2022/04/Caprocast.pdf, consultado en 26/04/2024

[48] https://www.iiams.eu/, consultado en 26/04/2024

[49] Ismet Baran, Pultrusion (Second Edition), Elsevier, 2023, Page iv, ISBN 9780323916134, https://doi.org/10.1016/B978-0-32-391613-4.00014-8.

[50] Mohammad Azeem, Hamdan Haji Ya, Mohammad Azad Alam, Mukesh Kumar, Paweł Stabla, Michał Smolnicki, Lokman Gemi, Rehan Khan, Tauseef Ahmed, Quanjin Ma, Md Rehan Sadique, Ainul Akmar Mokhtar, Mazli Mustapha, Application of Filament Winding Technology in Composite Pressure Vessels and Challenges: A Review, Journal of Energy Storage, Volume 49, 2022, 103468, ISSN 2352-152X, https://doi.org/10.1016/j.est.2021.103468.

[51] Luca Sorrentino, Emmanouel Anamateros, Costanzo Bellini, Luigi Carrino, Giuseppe Corcione, Antonio Leone, Gianluca Paris, Robotic filament winding: An innovative technology to manufacture complex shape structural parts, Composite Structures, Volume 220, 2019, Pages 699-707, ISSN 0263-8223, https://doi.org/10.1016/j.compstruct.2019.04.055.

[52] Alex Brasington, Christopher Sacco, Joshua Halbritter, Roudy Wehbe, Ramy Harik, Automated fiber placement: A review of history, current technologies, and future paths forward, Composites Part C: Open Access, Volume 6, 2021, 100182, ISSN 2666-6820, https://doi.org/10.1016/j.jcomc.2021.100182.

[53] Zhang, Leen & Wang, Xiaoping & Jingyu, Pei & Zhou, Yu. (2020). Review of automated fibre placement and its prospects for advanced composites. Journal of Materials Science. 55. https://doi.org/10.1007/s10853-019-04090-7.

[54] Praveena B.A, Lokesh N, Abdulrajak Buradi, Santhosh N, Praveena B L, Vignesh R, A comprehensive review of emerging additive manufacturing (3D printing technology): Methods, materials, applications, challenges, trends and future potential, Materials Today: Proceedings, Volume 52, Part 3, 2022, Pages 1309-1313, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2021.11.059.

[55] Daniel-Alexander Türk, Ralph Kussmaul, Markus Zogg, Christoph Klahn, Bastian Leutenecker-Twelsiek, Mirko Meboldt, Composites Part Production with Additive Manufacturing Technologies, Procedia CIRP, Volume 66, 2017, Pages 306-311, ISSN 2212-8271, https://doi.org/10.1016/j.procir.2017.03.359.

[56] https://www.compositesworld.com/news/markforged-launches-first-fr-continuous-fiber-reinforced-plastic-for-3d-printing, consultado en 26/04/2024

[57] https://reinforce3d.com/, consultado en 26/04/2024

[58] Yong Li, Yao Xiao, Long Yu, Kang Ji, Dongsheng Li, A review on the tooling technologies for composites manufacturing of aerospace structures: materials, structures and processes, Composites Part A: Applied Science and Manufacturing, Volume 154, 2022, 106762, ISSN 1359-835X, https://doi.org/10.1016/j.compositesa.2021.106762.

[59] JEC Observer 2024

[60] JEC Observer 2021

[61] Christopher Sacco, Anis Baz Radwan, Andrew Anderson, Ramy Harik, Elizabeth Gregory, Machine learning in composites manufacturing: A case study of Automated Fiber Placement inspection, Composite Structures, Volume 250, 2020, 112514, ISSN 0263-8223, https://doi.org/10.1016/j.compstruct.2020.112514.

[62] COMPOSITE STRUCTURES: THE FIRST 100 YEARS William G. Roeseler, Branko Sarh, Max U. Kismarton The Boeing Company Microsoft Word - Compos Struct 0427-PlanC Figs3b-13 & 21 - final.doc (iccm-central.org)

[63] Diagrama de Ashby – Lugae

[64] Safe operations with composite aircraft safe-operations-with-composite-aircraft.pdf (mms-safetyfirst.s3.eu-west-3.amazonaws.com)

[65] https://aircraft.airbus.com/sites/g/files/jlcbta126/files/2023-02/Airbus-A350-XWB-Airframe-Composite-guide-for-firefighters.pdf

[66] Europe Composites Resource Guide (trade.gov)

[67] The Plane in Spain | CompositesWorld

[68] Programas y Productos | Alestis Aerospace

[69] Empenaje (aciturri.com)

Document information

Published on 24/02/25

Submitted on 24/02/25

DOI: 10.23967/libro.blanco.aemac.003

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?