1 Introducción

El objetivo principal del proyecto RTM 4.0 ha sido generar el conocimiento para sentar las bases científico-tecnológicas de la próxima generación del proceso de fabricación de RTM altamente productivo aplicando la filosofía Industry 4.0, de tal forma que se reduzcan los costes (mayor productividad y menor tasa de rechazo) y se puedan industrializar nuevos productos de composites de gran valor añadido en el sector de la automoción (reducción de peso, calidad estética, composites sensores) [1].

Una de las actividades de TECNALIA en este proyecto ha estado centrada en el estudio proceso de polimerización in situ de la ε-caprolactama para la obtención de APA6 [2].

La tecnología CAPROCAST [3-7] desarrollada en TECNALIA es una variante del proceso de RTM clásico. Este proceso, se basa en la capacidad química que tiene la ε- caprolactama (monómero de la poliamida 6) para polimerizar in situ con una reacción reactiva aniónica sin la necesidad de disolventes. Esto quiere decir que, introduciendo el monómero de forma fundida, junto con un sistema catalítico adecuado en la cavidad de un molde, este es capaz de, con las condiciones térmicas adecuadas, transformarse en poliamida 6 de alta calidad y adoptar simultáneamente la forma de la cavidad del molde. Una vez introducido el monómero y el sistema catalítico en el molde, los tejidos de fibra quedarán embebidos en la matriz que polimerizará produciendo una poliamida 6 sólida, dando así lugar, a un material compuesto termoplástico con altos porcentajes de fibra continua (>60% en peso).

La figura 1 muestra el esquema del proceso, que se realiza en un equipamiento semiindustrial diseñado y fabricado en Tecnalia.

TECNALIA lleva varios años trabajando en esta tecnología, en la puesta a punto y la optimización de los parámetros del proceso y, por lo tanto, existe ya un conocimiento previo principalmente referido a:

- La selección de las materias primas (monómero, iniciador y activador) que permitan obtener un material con propiedades óptimas.

- Las variables que influyen en la reacción de polimerización y cristalización.

- Las condiciones óptimas de procesado y, entendiendo por óptimas, aquellas que confieren a la poliamida 6 así procesada las mejores prestaciones mecánicas en el menor tiempo de polimerización.

En este proceso la APA6 polimeriza y cristaliza durante el proceso de moldeo, siendo estos dos factores los que van a proporcionar las propiedades finales al material. Por lo tanto, el conocimiento, modelización y simulación del efecto de las variables del proceso en estos dos fenómenos y el desarrollo de técnicas de monitorización de estos permitiría optimizar la relación tiempo/propiedades finales de cara a desarrollar un proceso de fabricación robusto y competitivo. Por ello, en el marco del proyecto RTM 4.0 se ha estudiado el efecto de diferentes variables, tanto en la cristalización como en la polimerización de la APA6. En este trabajo se presentan los resultados obtenidos en el estudio de la polimerización del material.

2 Métodología Experimental

2.1 Materiales de partida

2.1.1 Matriz de poliamida 6 aniónica

La ε-caprolactama utilizada en este estudio para la polimerización aniónica ha sido suministrada por BASF. El monómero ha sido almacenado a 25ºC en condiciones de atmósfera seca, para asegurar que el mismo se encuentre en todo momento con un contenido en humedad inferior al 0.04%. De lo contrario podría no llegar a producirse la polimerización.

2.1.2 Fibras

Como refuerzos se han empleado un tejido de vidrio, suministrado por Hexcel y con un gramaje de 600g/m2 y un tejido de carbono con un velo termoplástico incorporado, suministrado por SGL, y con un gramaje de 300g/m2.

3 Resultados y discusion

Se han fabricado diversas placas mediante un proceso de T_RTM, combinándolas con fibra de vidrio y con fibra de carbono.

Los porcentajes en peso y volumen de cada placa a fabricar se han calculado en función del gramaje de la fibra y el espesor del molde. Por lo tanto, las placas con la fibra de vidrio tienen un 60% en peso/40% en volumen y las placas con la fibra de carbono tienen un 48% en peso/36% en volumen.

Para la obtención de las placas de fibra de carbono se ha fabricado previamente una preforma mediante una compactación / hot forming de las telas. En el caso de la fibra de vidrio, al tratarse de un material sin binder, no se ha realizado una compactación previa.

En ambos casos se han fabricado placas de espesor de 2.5 mm mediante la tecnología Caprocast, explicada en el apartado 1.

3.1 Simulación del proceso de polimerización de la APA6

El primer paso de cara a la simulación del proceso de polimerización de la APA6 y el desarrollo del modelo cinético ha sido encontrar la metodología de caracterización adecuada. Se ha visto que la técnica de calorimetría diferencial de barrido (DSC), que es la habitualmente utilizada en el caso de resinas termoestables, no resulta viable ya que se produce una inhibición de la reacción.

Sin embargo, el seguimiento de la evolución de la temperatura durante el proceso de reacción en condiciones no-isotermas sí puede ser un buen método para el cálculo de la evolución del grado de polimerización.

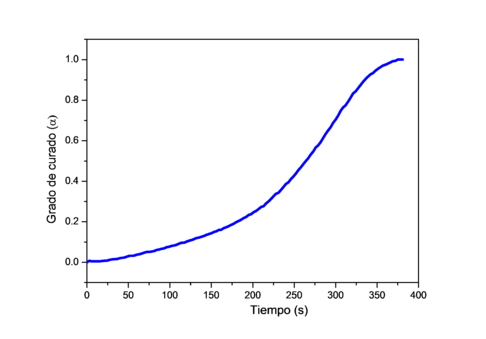

El grado de curado se ha calculado mediante la siguiente ecuación.

α=(T-T0)/(Tmax-T0)

Donde To y Tmax son la temperatura inicial y la temperatura máxima respectivamente.

Una vez obtenidas las curvas de evolución del grado de polimerización se han ajustado los datos a un modelo cinético autocatalítico y se han simulado diferentes condiciones de proceso. Los cálculos indican que, por ejemplo, mediante una polimerización isoterma a 175ºC se podría obtener un tiempo de polimerización de 2 minutos, obteniéndose tiempos de proceso muy competitivos.

3.2 Monitorización del proceso de polimerización

Para la monitorización de la polimerización se ha utlizado un sensor de corriente continua (DC) de la casa Synthesites tipo OPTISENSOR conectado a un sistema de interrogación OPTIMOLD. Además, este sensor está equipado con un PT100 para el registro de temperatura, de tal manera que se puede registrar simultaneamente la señal de resistencia y temperatura.

La siguiente figura muestra el montaje del sensor en el molde de fabricación de las placas.

La siguiente figura muestra a modo de ejemplo una comparativa entre los registros de evolucion de la resistencia y temperatura para una placa de vidrio y una de carbono. El registro se ha realizado incluyendo el enfriamiento para poder evaluar la idoneidad del sensor de cara a monitorizar la cristalización de la APA6.

Como se puede ver en la figura 6, se observa un comportamiento diferente en las placas con fibra de vidrio o carbono durante el enfriamiento, que podría ser atribuible a diferencias en el tipo de cristalización. Sin embargo, durante el proceso de polimerización (figura 6b) no se observan diferencias. Estos resultados estarian en concordancia con los resultados de caracterización de las placas y las predicciones del modelo cinético,que indican que se alcanza un grado de polimerización constante de aprox 95% independientemente del refuerzo utilizado y en un tiempo inferior a los 5 minutos de proceso.

3.3 Propiedades Mecánicas

La polimerización de la matriz puede afectar a las propiedades mecánicas del laminado, principalmente a aquellas propiedades más sensibles a la calidad de la matriz como la cortadura interlaminar (ILSS). Este ensayo también indica si se ha producido una buena adhesión fibra/matriz durante la polimerización y por lo tanto si existe una buena transmisión de esfuerzos.

A continuación, se muestran las zonas de donde se han extraído las probetas para estos ensayos.

La calidad del laminado se ha verificado mediante microscopía óptica.

Se ha comprobado que entre placas del mismo material no existen diferencias significativas y tampoco se han observado variaciones apreciables entre las zonas de extracción de probetas. También se ha visto que las placas de fibra de carbono presentan una mejor calidad que las placas de fibra de vidrio, observándose un cierto grado de porosidad (zonas oscuras) en estas últimas. Esto puede ser debido a que se han utilizado los mismos parámetros de proceso en ambos casos (presión, temperatura) y sería necesario un ajuste de los msimos para el caso de la fibra de vidrio.

Los resultados de estos ensayos se muestran en la figura 10 y, como se observa en la misma, los valores de ILSS en las probetas de fibra de carbono son el doble que en las probetas de fibra de vidrio. Estos resultados son los esperados, ya que los valores están muy influenciados por la resistencia de la fibra y esta es significativamente superior en el caso del carbono. Además, hay que destacar que los valores en las distintas zonas de la placa, así como en las diferentes placas de una misma fibra, se mantienen constantes, indicando que se obtiene un nivel de calidad homogéneo.

4 Conclusiones

En este trabajo se ha simulado y monitorizado el proceso de fabricación de composites con APA6 tanto con fibra de vidrio como de carbono.

Los resultados obtenidos indican que se alcanzan grados de polimerización repetitivos y homogéneos independientemente del tipo de refuerzo utilizado.

Asimismo, los resultados de los ensayos de cortadura interlaminar que, si son dependientes de la resistencia fibra, se mantienen prácticamente constantes para cada tipo de refuerzo, indicando que se obtiene un nivel de calidad constante.

Agradecimientos

Los autores agradecen la financiación recibida del Gobierno Vasco a través del programa ELKARTEK ( Proyecto RTM 4.0 – Composites para automoción fabricados mediante RTM adaptada a filosofía industry 4.0”, con referencia KK-2017/00062)

Referencias

[1 ] M.Baskaran, A.de la Calle, I.Harismendy, S.Garcia-Arrieta, C.Elizetxea, L.Aretxabaleta, J.Aurrekoetxea, Composites structures (en revisión).

[2] S.García-Arrieta. 2012 Industrialización del proceso de moldeo y polimerización de la poliamida 6 aniónica (Tesis doctoral) UPV-Donostia, España.

[3] S.García Arrieta , L.Palenzuela Gutierrez . Process and device for polymerizing lactams in molds. US 9290622 B2 (2011-06-23).

[4] S.García Arrieta , U.Moralez Díez , C.Elizetxea Ezeiza, A. de la Calle Lizarazu , JI. Hernández Vicente, P. Casado Francisco, Liceaga Ontoria M. Device for polymerizing lactams in molds. EP 2 743 061 B1 (2016-04-06).

[5] A. de la Calle Lizarazu, C. Elizetxea Ezeiza, S. García Arrieta. Device for polymerizing lactams in molds. WO 2015/082728 (2015-06-1).

[6] A. de la Calle. 2014 Composites termoplásticos de fibra continua y nanocomposites obtenidos mediante polimerización in-situ aniónica de poliamida 6 (Tesis doctoral) UPV-Leioa,España.

[7] A. Sanchez-Sanchez, A. Basterretxea, A. Mantione, A. Etxeberria, C. Elizetxea, A.de la Calle, S. Garcia-Arrieta, H. Sardón, D. Mecrreyes. 2016, Journal of Polymer Science, Part A (54): 2394-2402.

Document information

Published on 31/03/22

Accepted on 31/03/22

Submitted on 31/03/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 3 - Procesos de Fabricación II y Materiales Avanzados, 2022

DOI: 10.23967/r.matcomp.2022.03.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?