1 Introducción

1.1 Dificultades del corte de preformas

Las pruebas prácticas que se han realizado hasta la fecha han sido sobre preformas de fibra seca. Éstas se han fabricado en non-crimp fabric con espesores variando entre los 7 mm y los 18 mm.

En general, la calidad del corte no requiere una precisión extrema en el caso de las preformas ya que éstas suelen tener creces que se eliminarán con un recanteo posterior. Sin embargo, realizar un corte con un buen acabado sobre fibra seca preconformada tiene una gran dificultad debido a la aparición de flecos, el arraste, el aplastamiento y la delaminación de capas. Esto empeora en el caso de grandes espesores ya que conviene cortar en varias pasadas para no inducir tensiones excesivas en las cuchillas. Además, cortar preformas de geometría compleja sobre sufridera siempre es arriesgado para la integridad de la cuchilla.

El corte en el aire con visión artificial proporciona cierta flexibilidad por prescindir del útil complejo de fijación y de la sufridera. Sin embargo, aparecen nuevas dificultades tales como la falta de rigidez de la preforma, que se ve acentuada al no tener un elemento sobre el que reaccionar pues la preforma es mucho más deformable.

El empleo de visión por computador sobre las preformas a cortar también presenta nuevas complicaciones. Una de ellas es el marcado o dibujado de la línea a seguir sin incluir un proceso manual tras el conformado. La línea de corte se puede marcar con un surco mecanizado sobre el útil de conformado y en zona de creces de recanteo. Otra dificultad que deriva de la anterior es la visibilidad de esa marca por el equipo de visión ya que la reflexión de la luz en la fibra no permite unas condiciones ideales para la identificación de marcas sobre la misma.

Este estudio facilita el desarrollo de tecnologías de net shape gracias a un corte de calidad.

1.2 Componentes del sistema de corte

El componente principal del sistema es un robot de pequeña carga y alcance que nos permite mover y cortar con 6 grados de libertad.

El elemento de corte es un generador de ultrasonidos que provoca vibraciones sobre una cuchilla. Consta del propio generador, de un sonotrodo y de una cuchilla enroscada a este último. Las vibraciones minimizan la fuerza necesaria para el avance, reduciendo deformación y aplastamiento del material. El sistema de corte que el robot ha de mover no supera los 10 kg, incluyendo una herramienta para realizar el prensado de las telas o la sujeción de la cámara.

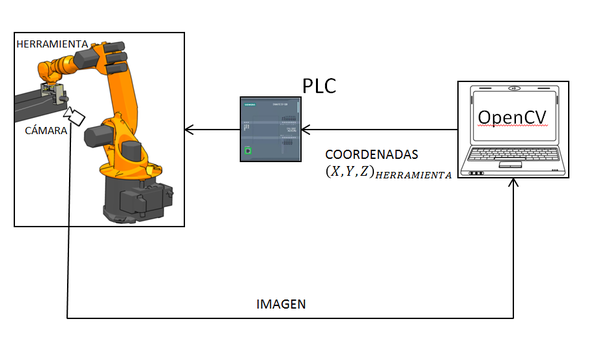

La aplicación de visión se ha programado con la librería OpenCV y se ejecuta en un ordenador convencional. La información de la posición y orientación de la línea se transmite al robot a través de un PLC.

2 Calidad del corte

Las variables que definen la calidad final del corte son numerosas e influyen tanto durante el propio proceso como en la fabricación de la preforma.

Se entiende calidad del corte como el grado de homogeneidad de la altura resultante entre todas las capas y la precisión con la que se realiza. La aparición de flecos, aplastamiento y delaminaciones son efectos indeseables.

Aquí se muestran algunas conclusiones preliminares en función de dichas variables. Quedan ensayos pendientes para una mejor caracterización de la calidad.

2.1 Número de pasadas

La mejor calidad se consigue cortando el laminado en una sola pasada puesto que garantiza la homogeneidad en la altura de corte en todas las capas. Sin embargo, esto no siempre es posible ya que en algunos casos las cuchillas no resisten las tensiones en grandes espesores de laminado. Es posible además, que un laminado demasiado grueso amortigüe la vibración y disminuya su efecto.

Incrementos progresivos de la profundidad han resultado relativamente seguros para los modelos de cuchillas utilizados.

Para el caso de un robot de baja carga, como el utilizado en los ensayos, la fuerza a ejercer en una sola pasada puede ser suficiente para que éste entre en colisión y detenga el movimiento. Emplear un robot de mayor carga no sería una solución efectiva a este problema pues las tensiones se inducen en la cuchilla.

La aparición de arrugas tras el conformado también supone un riesgo ya que producen cambios de espesor inesperados, así como un incremento local de compactación y resistencia del material.

2.2 Dirección respecto a las fibras

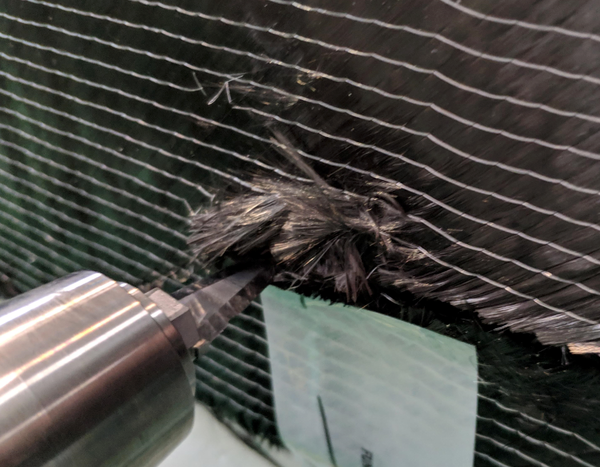

En base a nuestras observaciones, la aparición de flecos está ligada en gran medida a la dirección de las fibras de la primera y última capa respecto a la dirección del corte.

Este factor en conjunción con la velocidad determina la aparición de flecos e hilos sueltos. Un avance lento combinado con sentido de avance a contrapelo permite a los hilos desplazarse y evitar la cuchilla en algunos casos, quedando hilos sin cortar. El corte a contrapelo también parece provocar un desplazamiento o arrastre de las fibras a ambos lados de la hendidura, separándolas y deshilachando las telas (Figura 4).

Algunos de estos efectos indeseables pueden ser compensados con un elemento de prensado o sujeción de las telas.

2.3 Velocidad

La velocidad de avance es un factor que afecta tanto a la calidad final como a la integridad de la cuchilla. Un avance rápido en principio proporciona un corte más limpio a costa de ejercer una fuerza mayor.

Un avance demasiado lento permite a las fibras deslizar y evitar la cuchilla además de crear un agolpamiento de hilos en el filo que dificultan el avance del corte (Figura 5). Es posible que esto se vea amplificado con calentamiento local que funde el binder y facilita la separación entre capas.

Si el filo no está perfectamente alineado con la dirección de corte se genera una carga en la cuchilla que incrementa proporcionalmente con la distancia recorrida. Un exceso de velocidad provoca una rotura inmediata de ésta.

2.4 Densidad de binder del material

El grado de compactación del material está ampliamente correlacionado con su propensión a la delaminación y a la cantidad de material deshilachado.

Un laminado con alta densidad de binder resulta en cortes más limpios para velocidades bajas. Sin embargo, la fuerza necesaria para el avance es mayor.

La precisión del corte también se ve influenciada por esta variable pues un laminado muy rígido es más fácil de posicionar y conserva mejor su forma durante el corte.

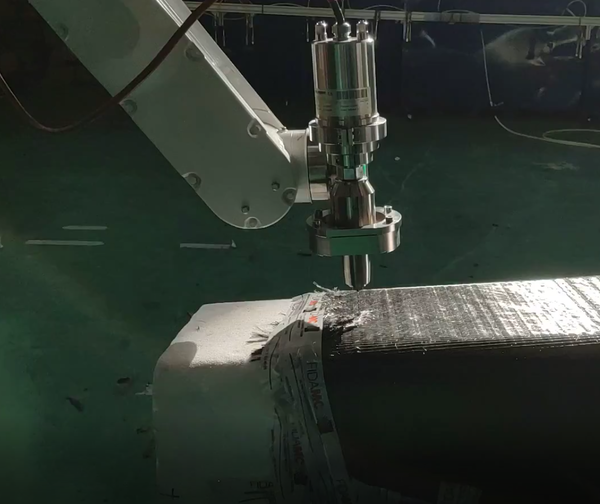

3 Corte de geometría compleja con programación offline y sobre sufridera

Una primera aproximación al corte de geometrías complejas con robot es mediante programación punto a punto. Se realizan sin ningún tipo de acción prensatelas en el lado de ataque para caracterizar el comportamiento del sistema ante trayectorias de curvatura pronunciada.

Para estos ensayos el útil de sufridera está fabricado en espuma de poliestireno para reducir el impacto en la punta de la cuchilla y el coste en utillaje (Figura 6, Figura 7).

4 Corte en el aire con visión por computador

El corte en el aire prescinde de un útil complejo y caro para fijación precisa de la preforma. Sin embargo, es necesario anclar ésta a algún elemento fijo para que no se desplace.

Por ejemplo, para una pieza en viga con sección en U el alma debe anclarse en ambos extremos y las faldillas han de mantenerse en posición vertical cuando la rigidez de la preforma no es suficiente.

A parte de los sistemas de anclaje de la pieza, se requiere una herramienta que porte el sonotrodo y el sistema de visión. A su vez, esta herramienta ha de ejercer un efecto de prensado de las telas alrededor de la zona de corte.

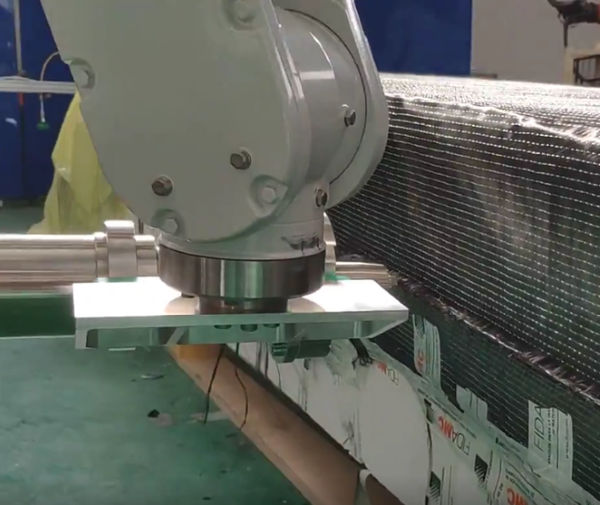

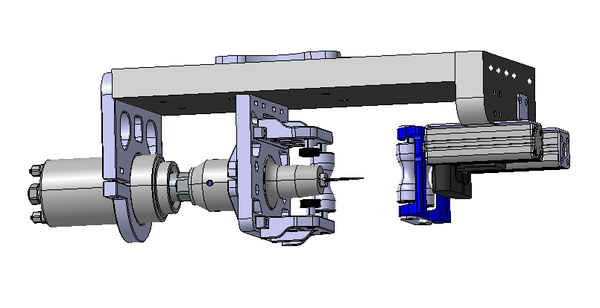

4.1 Herramienta de corte y prensado de telas

Cortar en el aire requiere de algún elemento que sustituya a la sufridera para crear la reacción necesaria. Se ha desarrollado un prototipo de herramienta que ejerce una fuerza a ambos lados del laminado mediante unos rodillos posicionados alrededor de la cuchilla (Figura 8).

Para el corte en 3D de una pieza de geometría no plana y con cambios de espesor del laminado es necesario que la compactación de las telas sea adaptativa a los cambios de espesor y de dirección. Esto se consigue mediante una pareja de rodillos de compactación acoplados a actuadores neumáticos independientes. Para curvaturas muy pronunciadas este sistema puede ser insuficiente.

4.2 Sistema de visión y seguimiento

El sistema de visión es de bajo coste y se ha desarrollado específicamente para la aplicación. Se ha programado en C# y C++ con las librerías de procesamiento de imagen de OpenCV. Se ejecuta directamente en un ordenador con una cámara conectada por USB. La cámara utilizada inicialmente es una webcam de gama media.

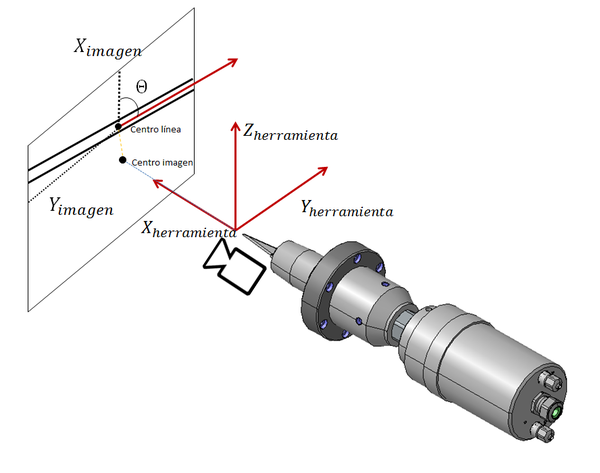

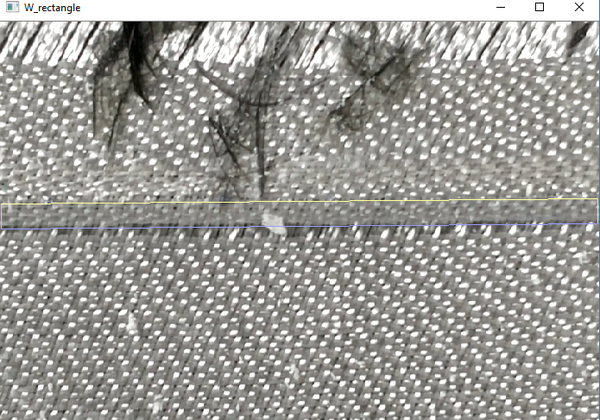

La conexión con el robot se realiza a través de un PLC vía Ethernet/IP. El programa captura un vídeo y procesa la imagen para localizar la línea de corte y definir su orientación. La detección de la línea se simplifica a localizar un rectángulo del que se extrae la posición de su centro en las coordenadas X e Y de la imagen y su ángulo respecto de la vertical θ. La desviación que se detecta entre el centro de la línea y el centro de la cámara se corrige transformando las coordenadas en píxeles al movimiento equivalente en ejes de herramienta.

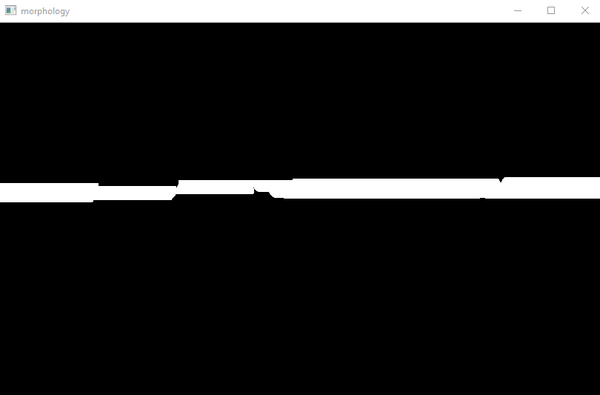

El procesado de imagen combina una segmentación por valor umbral de tonos HSV con aperturas morfológicas para eliminar los elementos aislados y resaltar un rectángulo que corresponde a la línea a seguir (Figura 10). Finalmente se aplica una función de detección de contornos para localizar el centro y la orientación de éste (Figura 11).

Las imágenes de los ensayos realizados se han capturado en superficie de fibra de vidrio. Las condiciones en este caso son menos restrictivas que con superficies de fibra de carbono, sin embargo es esperable que en condiciones de luz controlada se pueda conseguir una línea de corte con un contraste suficiente también sobre carbono.

El corte en varias pasadas entra en conflicto con la detección de la línea por visión ya que tras la primera pasada la marca de línea a seguir se destruye. Por lo tanto, para las siguientes pasadas es necesario modificar ligeramente el algoritmo de visión. En todo caso, la separación física que resulta es una línea más fácil de detectar que el surco inicial.

El seguimiento de la línea en 3D requiere además garantizar una distancia y orientación constante entre la cámara y laminado.

5 Conclusiones

Los resultados obtenidos han estado principalmente determinados por las características del material disponible en cada ensayo. Es necesario definir con mayor detalle los parámetros óptimos (Apartado 2) para un acabado de alta calidad, especialmente para un corte a neto independientemente del material. Queda pendiente, por tanto, una batería de ensayos para este propósito.

El seguimiento de una línea en 3D es un problema complejo en sí mismo. Debido a lo deformable del material y al insuficiente marcado de la línea a detectar la dificultad del problema se incrementa enormemente. Es crítico diseñar correctamente el método de marcado de la línea sobre el laminado, por ejemplo durante el diseño de utillaje de conformado.

La rotura de las cuchillas ha sido un problema recurrente. Se ha determinado la causa mas probable es la mala alineación de la cuchilla con la dirección de avance del corte. Este problema se ha solucionado aliviando la tensión torsional acumulada en la cuchilla extrayendo y reintroduciendo ésta cada cierta distancia recorrida.

Referencias

[() ] Kim, JD. & Lee, ES. Int J Adv Manuf Technol (1996) 12: 78. https://doi.org/10.1007/BF01178947

[2] Zadi Moghaddam, Soheil & Monadjemi, Amirhassan & Nematbakhsh, Naser. (2019). Color Image Segmentation using Multi-thresholding Histogram and Morphology.

[3] Bradski, G. (2000). The OpenCV Library. Dr. Dobb's Journal of Software Tools.

Document information

Published on 25/06/22

Accepted on 25/06/22

Submitted on 25/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.043

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?