1 Introducción

1.1 Antecedentes

El presente trabajo recoge los resultados obtenidos en la fabricación de piezas complejas mediante infusión fuera de autoclave en TITANIA, empleando útiles conformados con tecnología de impresión 3D por deposición de polímero fundido (PLA).

Este trabajo se enmarca dentro del proyecto MALTA 2020, cuyo objeto es el desarrollo de la fabricación de piezas de material compuesto fuera de autoclave para aeronaves no tripuladas, empleando para ello resinas de bajo coste. Las resinas empleadas se caracterizan, además de por sus prestaciones particulares, por su capacidad de curar fuera de autoclave, empleando estufas o incluso a temperatura ambiente.

Para abordar este proyecto, Titania cuenta en sus instalaciones con un centro de fabricación de materiales compuestos, cuyas actividades comprenden, la fabricación de paneles de material compuesto para ensayos de control de calidad de materiales de uso aeronáutico tanto en autoclave como fuera de él. Además, estas instalaciones proporcionan soporte para el desarrollo de proyectos de I+D, los cuales constituyen un importante nicho de actuación de la empresa.

Los primeros hitos alcanzados por Titania en el campo de la fabricación fuera de autoclave comprenden la fabricación por infusión de resina de paneles planos de fibra de carbono y fibra de vidrio. Dadas las características del proyecto a acometer, se decide afrontar la fabricación de geometrías más exigentes que eleven la dificultad del proceso de infusión. En este caso la geometría elegida consiste en un borde de ataque de un perfil aerodinámico, optando así la empresa por abordar el reto de extender sus capacidades de fabricación a través de una pieza avionable tan característica entre las aeroestructuras más comunes.

1.2 Fabricación de piezas aerodinámicas en materiales compuestos

La obtención de las geometrías complejas que conforman las superficies aerodinámicas y elementos sustentadores de una aeronave, encuentra en los procesos de fabricación con materiales compuestos una opción que supera en diversos sentidos a las estrategias de conformado tradicionales. El ahorro de peso que conllevan estos materiales, debido a sus propiedades específicas y a la reducción de uniones mecánicas, junto con la posibilidad de conseguir en uno o en pocos pasos aeroestructuras integrales, son algunas de sus ventajas.

Sin embargo, las necesidades de soporte que requiere la fabricación con materiales compuestos (i.e. fabricación de utillaje) representan uno de sus mayores desventajas. En este sentido, estas dificultades se pueden flexibilizar empleando técnicas de fabricación aditiva por deposición de material plástico, acortando los tiempos de fabricación a la par que reduciendo los costes asociados a la obtención de útiles.

1.3 Precedentes en la fabricación de piezas aerodinámicas fuera de autoclave (OoA)

En el año 2018, el fabricante ruso de aeroestructuras JSC AeroComposit fue galardonado con el premio a la mejor solución innovadora en la categoría de industria aeroespacial en la feria JEC World, uno de los eventos más importante de tecnologías de materiales compuestos celebrada en París.

El desarrollo premiado consistía en la fabricación fuera de autoclave de elementos estructurales clave: estos componentes comprendían la piel del ala, los largueros y el wingbox del modelo MC-21 de Irkut Corporation (Figura 1).

Esta fabricación se llevó a cabo en un centro integrado de infusión de resina y curado (TIAC, de las siglas en inglés, Thermo Infusion Automated Center) mediante un proceso automatizado y computarizado, constituyendo un caso pionero de fabricación de este tipo de aeroestructuras primarias realizadas fuera de autoclave.

El diseño presentado por Irkut mejoraba la aerodinámica de la aeronave en vuelo de crucero y conllevaba un importante ahorro de combustible. Además, el empleo de estufas para el curado de piezas infusionadas se traduce en un ahorro de los costes de fabricación de un 75% para piezas pequeñas (~ 4 m2) y de un 85-90% para piezas de entre 8 y 130 m2, si se compara con piezas semejantes curadas en autoclave [1].

Los elementos de la estructura alar fabricados por AeroComposit para la aeronave monopasillo MC-21 constituyen el primer hito hasta la fecha de aeroestructuras primarias fabricadas por infusión mediante un proceso realizado totalmente fuera de autoclave [2].

1.4 Fabricación aditiva en Titania

Si bien los procesos de fabricación de materiales compuestos fuera de autoclave conllevan numerosas ventajas, como el ahorro de costes de fabricación ya mencionados o en los asociados a las necesidades logísticas de materiales preimpregnados (condiciones refrigeradas de almacenamiento, control de la vida útil de la materia prima, etc.) y costes de los mismos (hasta un 70% más caros que tejido seco y resina líquida por separado [1], se hace necesaria la disposición de utillaje para reproducir las geometrías que se desean fabricar.

Como solución que permita reducir costes, se opta por desarrollar el utillaje necesario empleando técnicas de fabricación aditiva en materiales poliméricos disponibles en TITANIA, aprovechando así la flexibilidad en cuanto a las geometrías conformadas que aporta este tipo de tecnología de fabricación.

2 Desarrollo experimental

Los trabajos desarrollados en el presente trabajo constituyen la salida de un ejercicio realizado de manera conjunta entre las áreas de Desarrollos Internos e Innovación y Fabricación de Composites de TITANIA.

2.1 Diseño

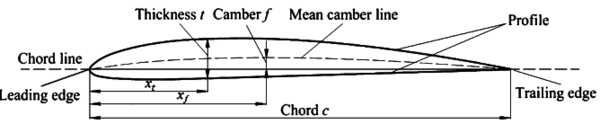

Como primer paso en el diseño de la geometría a fabricar, se hace necesario determinar los parámetros geométricos clave que definen la forma de un perfil aerodinámico. Estos parámetros son:

- Cuerda (c): es la recta que recorre el perfil desde su punto más adelantado (borde de ataque) hasta su punto más atrasado (borde de salida).

- Espesor (t): es la dimensión del perfil en la dirección perpendicular a la cuerda. Se expresa en tanto por ciento de la cuerda.

- Curvatura (f): es el desplazamiento de la línea media del perfil con respecto a la cuerda. Se expresa en tanto por ciento de la cuerda.

Debido a las limitaciones del proceso de infusión, la geometría a fabricar comprende una porción de un perfil aerodinámico que describe una curva convexa, es decir, no se fabrica la totalidad del perfil. Por esta limitación, se orienta el diseño hacia la elección de un perfil más delgado; esto es, con un espesor menor de un 15 % (t/c < 0,15).

Para la elección del espesor máximo del perfil, se han tenido en cuenta principalmente las limitaciones a la hora de fabricar. Esto es debido a que la disposición de todos los elementos auxiliares de la fabricación ha de adaptarse a la máxima abertura que tenga el útil, esto es, el espesor del perfil.

En lo referente a la curvatura, es deseable que el perfil tenga una curvatura pequeña, ya que una curvatura demasiado grande dificultaría la infusión de la pieza (avance de frente de resina, disposición de la bolsa de vacío, etc.). Se establece una curvatura de un 2%.

Finalmente, se escoge el perfil PSU-90-125WL. Este perfil se caracteriza por tener un espesor máximo del 12,5%, a una distancia de 0,351 veces la cuerda, medido desde el borde de ataque, y una curvatura máxima del 2%, a una distancia de 0,544 veces la cuerda, medido desde el borde de ataque.

El largo de la pieza será de 500 mm (dimensión conocida en aerodinámica como envergadura).

Las dimensiones del perfil a infusionar son las recogidas en la Tabla 1:

| Cuerda (mm) | |

| c | 350 |

| Envergadura (mm) | |

| b | 500 |

| Espesor (mm) | |

| t | 125 |

El diseño final del utillaje derivará de las medidas recogidas en la Tabla 1. Teniendo en cuenta que serán necesarios, por cada dimensión, al menos 150 mm de margen para elementos auxiliares de la infusión (vías para la introducción de la resina y para la generación del vacío en la bolsa correspondiente), además de la necesidad de disponer de una abertura suficiente para fabricar. Las medidas finales del utillaje son las recogidas en la Tabla 2:

| Cuerda (mm) | |

| cútil | 500 |

| Envergadura (mm) | |

| bútil | 800 |

| Ancho (mm) | |

| aútil | 210 |

2.2 Fabricación de utillaje

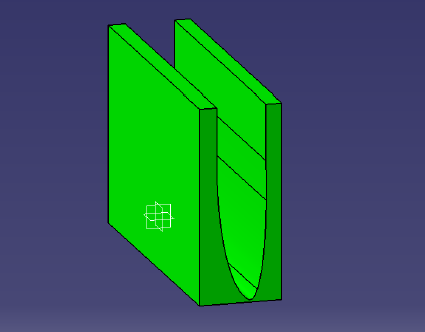

El archivo CAD necesario para la fabricación de la pieza se generó empleando CATIA V5, al ser esta plataforma la herramienta de diseño habitualmente empleada por el Departamento de I+D de TITANIA. La geometría tridimensional se obtuvo siguiendo las dimensiones de la Tabla 2, dando como resultado la pieza mostrada en la Figura 3.

La secuencia seguida durante el modelado CAD comprende la importación de la nube de puntos que comprenden el perfil a partir de una base de datos [3] y una posterior extrusión de la curva.

2.2.1 Equipos y materiales

El proceso empleado para la fabricación del utillaje se enmarca en los procesos de modelado por deposición de material polímero en fase líquida, en el cual se extruye el polímero fundido y este solidifica al entrar en contacto con el aire a temperatura ambiente [4].

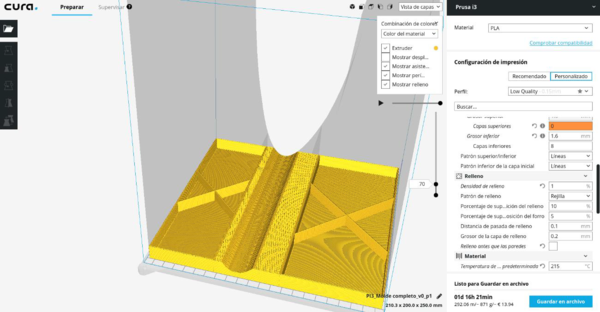

La impresora empleada en la fabricación del utillaje corresponde al modelo Anycubic I3 Mega.

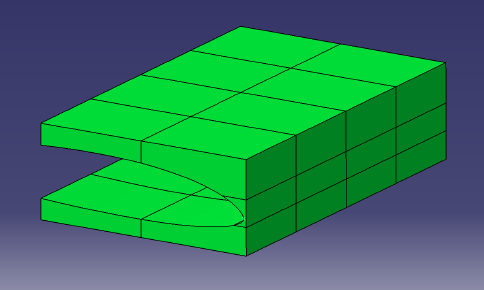

Debido a la capacidad máxima de la impresora, ha de dividirse el útil en bloques a la hora de imprimir, debiendo estar todos ellos, según especificación, contenidos en un prisma rectangular de 200 mm x 200 mm x 250 mm. Se muestra el esquema de división por bloques en la Figura 3.

En cuanto a la elección del material, se opta por el PLA por sus buenas propiedades de extrusión, y por contar con propiedades de comportamiento ante el calor suficientes como para ser sometido al proceso de infusión, ya que las temperaturas que alcanzan las resinas curables a temperatura ambiente se pueden acercar a la temperatura de transición vítrea del polímero (en torno a 60°).

Con este polímero, además, se evita también la generación de humos asociada a la impresión con ABS, teniendo en cuenta el emplazamiento de la impresora.

2.2.2 Estrategia de fabricación y optimización

Se decidió fabricar el utillaje hueco, debido a que el tiempo de fabricación calculado para una configuración de impresión de 100% de densidad era demasiado grande, superando una duración de un mes. No obstante, para soportar la presión que el útil verá ejercida sobre sí durante la infusión debido a la actuación de la bolsa de vacío, es preciso dotar al útil de relleno posterior.

En cuanto a la dirección de impresión, se eligió erigir las piezas en la dirección de la cuerda del perfil ya que, aunque en este sentido se hace más complejo reproducir la curvatura del perfil, el tiempo de fabricación es menor.

Para evitar el colapso de la impresión en la parte central de la base del útil, al constituir esta zona un voladizo muy pronunciado, y al no poder añadir soportes manualmente exclusivamente en esa zona por limitaciones del software empleado, se decide dividir la base del útil en tres zonas, de manera que a la zona central se le dota de un relleno del 60%. Las partes exteriores por su parte, cuentan con un relleno de un 1%. Además, en estos compartimentos se incluyen soportes cruzados en diagonal (Figura 4). La parte superior del útil se cierra con tapas impresas aparte, con un espesor de 1,55 mm.

El tiempo total de fabricación correspondiente a la impresión 3D se recoge fue de 14 días, 5 horas y 24 minutos, con un peso total de plástico de 6.871 g.

Para el relleno del útil se empleó una espuma de poliuretano bicomponente de baja densidad, que no necesita del contacto con aire para endurecerse, de manera que se obtiene una rigidez homogénea en todo el relleno.

Tras la impresión y el relleno de los bloques, se llevó a cabo la unión de los mismos empleando cianocrilato, con la salvedad de los bloques del borde de ataque, ensamblados durante la propia impresión al estar sus fronteras en contacto durante la deposición del hilo de PLA (Figura 4).

2.2.3 Post-procesado

Una vez fabricado el útil, se plantean dos operaciones necesarias enmarcadas en el post procesado:

- 1. Lijado. El acabado de la cara útil durante la infusión debe mejorarse tras la impresión para obtener una pieza con la menor rugosidad superficial posible.

- 2. Sellado. Durante el proceso de infusión se realiza un vacío sobre la cara interna del útil, por lo que es necesario eliminar la porosidad de esta superficie. Para ello, se aplican sucesivas capas de resina epoxi con curado a temperatura ambiente.

El útil resultante de la fabricación se muestra en la Figura 4.

2.2.4 Validación de la fabricación del molde

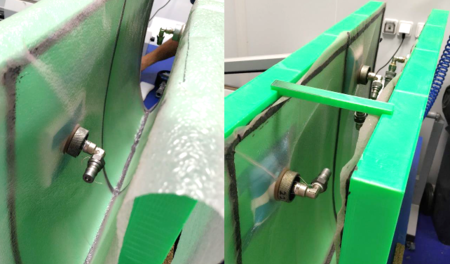

Tras la fabricación del útil, es necesario simular las condiciones de vacío que se tendrán durante la infusión. Para ello se procedió al montaje de una bolsa de vacío sobre la superficie del útil, con sus correspondientes tomas de vacío, tal como se muestran en la figura 5.

Dado que las pérdidas de vacío en bolsa eran mínimas se dio por validada la fabricación del útil para a través de impresión 3D para su uso en infusión de material compuesto.

2.3 Infusión del perfil aerodinámico

2.3.1 Proceso

Tras realizar las pruebas de vacío al utillaje fabricado, este fue empleado por el departamento de fabricación de materiales compuestos de Titania para realizar la infusión de la pieza.

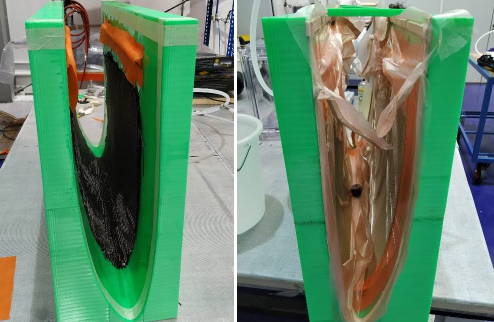

Antes del proceso, se aplicó un agente desmoldeante a la cara interna del útil para facilitar la retirada de la pieza tras la infusión. En la Figura 6 se aprecia el tejido seco de fibra de carbono una vez colocado sobre el útil, así como los elementos auxiliares que forman parte en la infusión: conductos para la infusión de resina, toma de vacío, bolsa de vacío, así como las mallas distribuidoras de resina de polipropileno.

La resina empleada es una resina epoxi bicomponente de curado a temperatura ambiente. La infusión toma aproximadamente 11 minutos.

2.3.2 Validación de la pieza infusionada

Con objeto de validar el proceso completo de diseño, impresión e infusión, se procedió a realizar una inspección visual sobre la pieza infusionada, en el que se evaluó por un lado la calidad de la pieza, así como el propio proceso de infusión. Por otra parte, se realizó un ensayo aerodinámico con objeto de evaluar la capacidad sustentadora de la geometría diseñada.

En estos ensayos aerodinámicos a realizar se busca obtener la velocidad, obtenida experimentalmente, a la que el elemento sometido a una corriente incidente es capaz de generar sustentación suficiente como para mantener unas condiciones de vuelo estacionario, esto es, suspendido en el aire por la fuerza sustentadora por él mismo generada

Previamente a este ensayo aerodinámico, se comprobó de forma teórica que, con las fuentes de impulsión de aire disponibles en TITANIA, era posible que el perfil infusionado generase la sustentación necesaria para alcanzar condiciones de vuelo estacionario. Este punto se comprobó mediante la realización previa de un ensayo aerodinámico a pequeña escala (figura 7), el cual confirmó los cálculos de velocidad de aire incidente requerida (para modelos que cumplen semejanza dimensional, las condiciones de flujo guardan una relación numérica [5].

Una vez realizadas estas comprobaciones, se diseñó el dispositivo de ensayos para realizar el ensayo aerodinámico de la pieza infusionada a escala real.

3 Resultados

3.1 Resultados de la fabricación

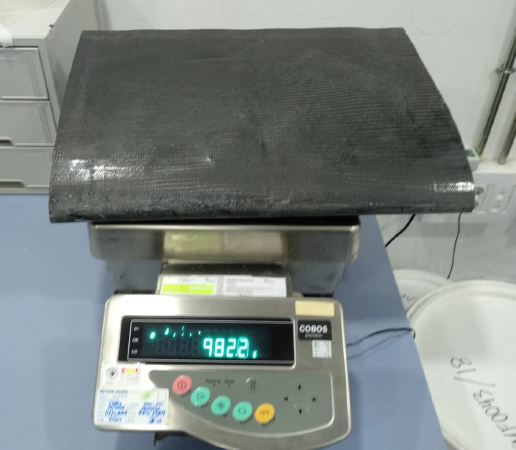

Tras la inspección visual realizada, se encuentran en la pieza infusionada, mostrada en la Figura 8, defectos provenientes de dos fuentes distintas:

- 1. Defectos debidos al proceso de infusión. Por un lado, se obtiene una carencia de resina en zonas localizadas de la geometría y, por otro, el espesor resultante no es completamente homogéneo.

- 2. Defectos con origen en la impresión del útil. En primer lugar, se observan cortes pronunciados en los surcos de unión de los bloques impresos. Por otro lado, se obtiene cierta curvatura no deseada en la dirección de la envergadura del perfil. Esto se debe a la expansión de la espuma de relleno durante su endurecimiento, ya que la reacción exotérmica producida provoca una sobre expansión y la deformación del molde.

3.2 Resultados de los ensayos aerodinámicos

Los ensayos aerodinámicos realizados fueron satisfactorios, obteniéndose sustentación tanto en el modelo a escala como en el perfil infusionado. Las velocidades de vuelo obtenidas (u_∞), tanto para el modelo a escala, como para la pieza real infusionada, se recogen en la Tabla 5.

| Altura | Modelo a escala | Pieza infusionada | |

| 6,25 | 11,5 | ||

| 7,25 | 9,5 | ||

Se muestran las velocidades tomadas a dos alturas diferentes: h0, en la base del túnel de viento, y hp, a la altura de vuelo del elemento ensayado.

3.3 Líneas futuras de desarrollo

Para mitigar los defectos descritos en el segundo apartado de 3.1, se propone como mejora de cara a futuras fabricaciones de este tipo de moldes la partición en un mayor número de bloques en la dirección de la envergadura, de modo que se tendrá un mayor número de elementos rigidizadores en el interior del útil.

Por otro lado, para prescindir de las dos etapas de post procesado (lijado y sellado). se propone la fabricación de utillaje empleando el polímero Smartfil® Glace. Este material cuenta con la ventaja de que adquiere un acabado completamente liso realizando un pulido químico con un baño de alcohol. Según especificaciones del fabricante, se lograría, además, obtener una pieza con una superficie libre de porosidad, aportando así la impermeabilidad necesaria para realizar la infusión de la pieza.

Por último, otros métodos de ensayo, como la inspección por ultrasonidos o ensayo de grado de curado de la resina, son recomendables para validar el proceso de infusion.

4 Conclusiones

Se ha logrado la fabricación de un perfil alar con capacidad sustentadora mediante infusión de resina y curado fuera de autoclave, empleando para ello un molde fabricado mediante impresión 3D.

No obstante, este método de fabricación presenta una serie de dificultades, las cuales han sido identificadas y tratadas en el presente artículo. Así mismo, se han planteado líneas futuras de desarrollo de esta técnica que permitirán superar estas dificultades.

Pese a la eficacia del método desarrollado, conviene prestar especial atención a la aplicación práctica que se persiga, debido a que el tiempo de fabricación de los utillajes mediante fabricación aditiva es normalmente elevado.

Referencias

[1] Resin-infused MS-21 wings and wingbox. Gardiner, Ginger. 2014. 1, Cincinnati. Ohio: Gardner Business Media Inc., Enero de 2014, High-Performance Composites, Vol. 22, págs. 29-31,33.

[2] Infused wing sheds light on aerocomposites future. Sloan, Jeff. 2018. 8, Cincinnati, Ohio : Gardner Business Media Inc., Agosto de 2018, Composites World, Vol. 4, págs. 26-31.

[3] AirfoilTools. 2018. Airfoil Tools PSU-90-125WL (psu-90-125wl-il). [En línea] 2018. [Citado el: 11 de 12 de 2018.] http://airfoiltools.com/airfoil/details?airfoil=psu-90-125wl-il.

[4] Kalpakjian, Serope y Schmid, Steven R. 2002. Manufactura, Ingeniería y Tecnología. 4ta. s.l.: Pearson Educación, 2002. 970-26-0137-1.

[5] Çengel, Yunus A. y Cimbala, John M. 2006. Mecánica de fluidos: fundamentos y aplicaciones. s.l.: McGraw-Hill, 2006. 9781456202538.

Document information

Published on 23/06/22

Accepted on 23/06/22

Submitted on 23/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.036

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?