1. Introducción

Los materiales refractarios son ampliamente utilizados en procesos industriales. Son diseñados y fabricados con el objetivo de soportar elevadas temperaturas y ambientes agresivos de líquidos, sólidos y gases [1]. Recientemente se han estudiado diferentes sistemas refractarios tomando en cuenta composiciones de nanopartículas, agregadas al óxido de magnesio (MgO). Estos estudios se han basado en mejorar principalmente propiedades físicas [2], [3], [4], mecánicas [5], térmicas [6] y químicas [5] [7] [8]. Los estudios anteriores se centran en explotar las capacidades de las nanopartículas (<100 nm) brindando efectos potenciadores en la matriz, debido al efecto del tamaño, área superficial, y efectos cuánticos de éstas. La desventaja principal es el coste elevado, y de esta manera resulta difícil escalar, de muestras de laboratorio a una producción industrial real. El óxido de magnesio (2800 °C) se utiliza como revestimiento de recipientes en procesos siderúrgicos y también en hornos rotatorios de cementos. Estos últimos consisten en un largo cilindro de acero el cual es forrado de material refractario, así mismo, tiene una ligera inclinación y se encuentra en constante movimiento por medio de rodillos. En este tipo de horno se produce el clínker para cemento Portland [9]. El horno se divide en tres zonas (zona fría, zona intermedia y zona caliente) donde las condiciones y la temperatura (400-550 °C, 660 -1100 °C, 1300- 1600 °C, respectivamente) varían de acuerdo con cada zona. Así mismo los materiales utilizados tanto para zona fría y zona intermedia son diferentes según el contenido de Al2O3, y arcilla refractaria densa. La zona caliente se divide a su vez en tres partes (zona de transición alta, zona de quemado y zona de transición baja). Los ladrillos refractarios utilizados en zonas de transición alta son principalmente ladrillos de magnesia-espinela (MgO-MgAl2O4) y magnesia-zirconia (MgO-ZrO2) [10] [11] [12]. La zona de quemado es la zona donde se encuentra la mayor temperatura. Esta zona es una de las más afectadas debido a las condiciones extremas en las cuales se encuentran inmersos los ladrillos refractarios, provocando cambios o remplazos de ladrillos refractarios periódicamente [13]. En esta zona, se utilizan refractarios básicos, principalmente magnesia-cromita (MgO-CrO3) [14]. Pero se ha comprobado que con estos ladrillos refractarios se pueden llegar a formar fases de Cr3+ a Cr6+ (cromo hexavalente) cuando los refractarios son expuestos por encima de los 800 °C y debido al contacto de álcalis, siendo este compuesto (Cr6+) tóxico y cancerígeno [15]. Para remplazar estos ladrillos y para aumentar la seguridad ecológica en la industria, se han propuesto estudios de sistemas que son altamente resistentes a las temperaturas, y a los álcalis de esta zona y que ecológicamente son más limpios. Por lo que se ha optado por reemplazar estos refractarios (MgO-CrO3) por dolomita- (CaCO3·MgCO3) agregando segundas fases como ZrO2, MgO o MgO con espinela (MgAl2O4), inclusive MgO – zirconia. En este tipo de sistemas lo que se busca es formar una capa protectora (auto-revestimiento) que ayude a proteger al ladrillo refractario, pero muchos de ellos no logran formar la capa protectora, haciéndolo vulnerable al ataque químico de los álcalis, causando agrietamientos, spalling, y erosión. Inclusive se forman bajos puntos de fusión entre la materia prima y elementos que contienen estos ladrillos refractarios debilitando propiedades térmicas y, por consiguiente, afectando al objetivo para el cual fueron colocados en esa zona. En la zona de transición baja los ladrillos más utilizados son ladrillos de magnesia – espinela. En este sentido, se busca emplear ladrillos con características específicas para uso en zonas de quemado. Como primera parte, la presente investigación se centra en el estudio de un sistema refractario magnesia-hercinita (MgO-Fe2Al2O4), y brinda un estudio de características morfológicas (análisis elemental semicuantitativo), microestructural y mecánico, de probetas, para posible uso en parte importante del horno rotatorio de cemento.

2. Materiales y métodos

2.1. Materia prima

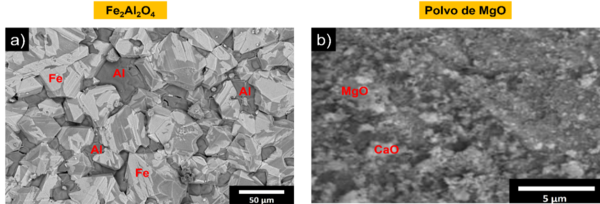

Se empleó magnesia calcinada (MgO) con un tamaño de partícula < 45 µm. Esta materia prima fue suministrada por la compañía Grupo Peñoles (Laguna del Rey, Coahuila, México). Polvos de hercinita (Fe2Al2O4) con pureza del 99.9%, fueron suministrados por la empresa Maerz Ofenbau AG. La hercinita fue molida en un molino de bolas de alúmina durante 15 minutos. Posteriormente, los polvos fueron tamizados con malla 325, para obtener polvos de tamaño de partícula < 45 µm. La Figura 1 muestra la materia prima utilizada: (a) hercinita (antes de molerla), en la cual se observa, una fase obscura correspondiente al aluminio y una fase más clara la cual fue detectada como hierro. Las partículas de hercinita presentan un tamaño promedio entre 25 y 70 µm; y, (b) polvos de MgO, los cuales se observan en forma de polvo fino (≈ 1 µm) con las partículas de fase oscura correspondiendo al MgO y las partículas de color blanco, perteneciendo al CaO. La Tabla 1 muestra la composición química del óxido de magnesio (MgO).

| Materia prima | Análisis químico | |||||||

| MgO | CaO | FeO | Fe2O3 | Al2O3 | SiO2 | LOI | ||

| MgO | 97.43 | 0.9 | - | 0.06 | - | 0.6 | 1.01 | |

2.2. Preparación de las muestras

Se agregaron porcentajes en peso de hercinita (Fe2Al2O4) a la magnesia (MgO), considerando 0, 1, 2.5, 5, 10 y 20 % en peso. Para asegurar la correcta homogeneidad de mezclado se realizó una mezcla mecánica, en un mezclador (ALGHAMIX II-Zhermack) a 100 rpm, para cada concentración. Las mezclas de cada composición se vertieron en un molde metálico para obtener pastillas refractarias en verde. Éstas se obtuvieron mediante prensado uniaxial a 100 MPa en forma de discos de 10 mm de diámetro y 9 mm de altura. Las probetas refractarias fueron sinterizadas en un horno eléctrico a 1650 °C durante 4 horas con una rampa de calentamiento de 5 °C/min. Se realizaron 5 probetas para cada porcentaje en peso, los valores reportados pertenecen a la media de las probetas de cada composición.

El análisis microestructural se realizó con un FEI Nova, microscopio electrónico de barrido (MEB) NanoSEM 200 equipado con un detector de espectroscopia de rayos X de dispersión de electrones (EDX) (EDAX, modelo Apollo XP, número de serie 2930). La dureza de los materiales fue determinada por indentación de superficies pulidas con cargas de 300 gramos durante 10 segundos empleando el durómetro Buehler. Por razones estadísticas, se hicieron 5 indentaciones en cada probeta.

3. Resultados y discusión

3.1. Análisis morfológico

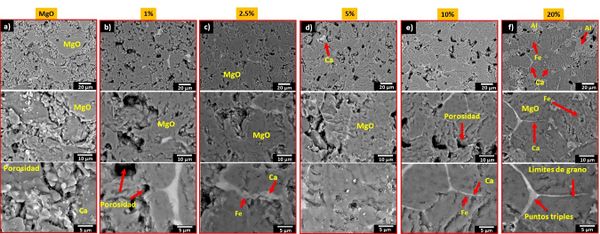

La Figura 2 muestra imágenes de (MEB), las cuales corresponden a superficies pulidas de probetas de MgO con diferentes concentraciones de hercinita (Fe2Al2O4). En cada concentración se muestran tres diferentes magnificaciones. La Figura 2(a), corresponde a una muestra de 100 % de MgO, en esta probeta se observan porosidades, granos de óxido de magnesio y partículas de óxido de calcio. El óxido de calcio (CaO) se considera impureza el cual viene inmerso desde la materia prima, debido a la obtención del MgO. Ya que el MgO es obtenido desde dolomita CaMg(CO3)2. De acuerdo con la Tabla 1, el Ca, fue detectado desde la materia prima del MgO con una concentración de ≈ 0.9 %. La Figura 2 (b, c y d), corresponden a micrografías de probetas del 1, 2.5 y 5 % en peso de Fe2Al2O4, respectivamente. Así mismo, una fase blanca fue formada. Mediante análisis puntual EDX, se detectó en esta fase blanca la presencia de Ca y Fe. Con estas concentraciones se observaron porosidades redondas iguales a 5 μm. Con probetas del 10 % en peso de Fe2Al2O4 (Figura 2 (e)), se observaron formaciones bien definidas de límites de grano, los cuales rodeaban a granos de MgO. Finalmente, con probetas con concentraciones del 20 % en peso de hercinita, se observaron límites de granos con formación de puntos triples con ángulos diédricos (ángulos de 120 °) que representan una buena sinterización entre los granos de MgO [16], por lo que, durante el proceso de sinterizado, la porosidad fue gradualmente disminuyendo lo que permitió que los granos también fueran creciendo y densificando.

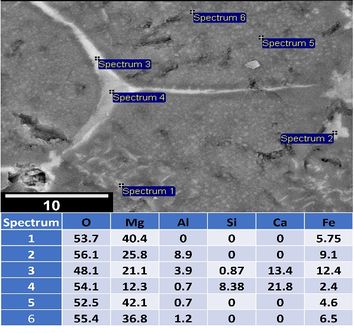

Con la probeta del 20% de Fe2Al2O3, tres fases de color blanco fueron detectadas, las cuales tenían concentraciones de Mg, Fe, Al, Ca y Si (ver Figura 3). La primera fase, correspondía a fase blanca en límites de grano con concentraciones de Mg, Fe, Ca y Si. Sobre los granos se evidenciaron dos fases más, una con formación de pequeñas cruces blancas (con concentración de Mg y Fe), y otra fase blanca opaca la cual correspondió a Mg y Al.

En general algunos mecanismos que ocurrieron pudieron ayudar a promover la densificación de la microestructura de las probetas de MgO, a través de la adición de micropartículas de Fe2Al2O3. a) Formación in situ de la fase magnesioferrita (MgFe2O4 = 4.51 gr/cm3) la cual tiene mayor densidad respecto a la matriz (MgO= 3.58 gr/cm3) (espectro 1, Figura 3). b) Las fases formadas (entre Mg, Fe, Ca y Si, ver Figura 3, espectro 3 y 4) en límites de grano, permitieron un sinterizado en estado líquido, de tal manera que los granos solidos de MgO coexistieron con el líquido, actuando como enlazante entre las partículas sólidas, ayudando a densificar la pieza [17].

Otro mecanismo importante que pudo estar presente fue la formación insitu de la fase espinela MgAl2O4 (Ver, Figura 2(f), micrografía donde se observa fase blanca opaca y se señala al Al, la cual es una fase químicamente más estable a diferentes tipos de escorias. Se sabe que ladrillos refractarios con composición MgO- MgAl2O4 son utilizados en Zonas de Transición Alta y en Zonas de Quemado dentro del horno rotatorio de cemento. Además, que esta fase tiene una temperatura de fusión alta (2135 °C), se caracteriza por ser químicamente más estable y mucho más resiente a la rehidratación de la matriz del MgO.

En la probeta del 20% de hercinita, se evidenció la disminución de porosidades, respecto a las demás probetas. Como se sabe, un ladrillo refractario puede tener un porcentaje de porosidad permitido y que opere bajo condiciones normales en condiciones de trabajo bajo las cuales fue diseñado. En la probeta del 20% de hercinita, se observa porosidad remanente, se piensa que esta, podría ayudar para que cuando el Clinker penetre a través de la porosidad quede anclada una capa solidificada en las porosidades [18], y que posteriormente sirva de autoprotección contra el mismo Clinker de cemento [19]. Ya que la Zona de Quemado es donde se encuentra la mayor temperatura y es una de las más severas para los ladrillos refractarios dentro del horno rotatorio de cemento.

3.2. Análisis de microdureza

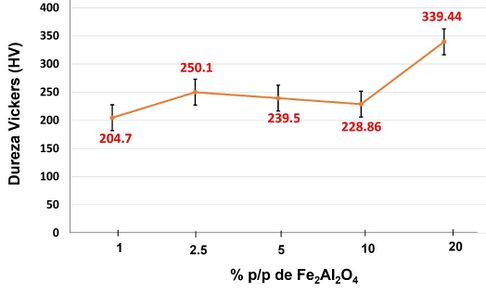

En la Figura 4 el efecto del porcentaje de hercinita (Fe2Al2O4) sobre la dureza de las probetas, fue estudiado. Como se puede observar en la gráfica con adición de Fe2Al2O4 se observan variaciones de dureza, en general un ligero aumento en la dureza fue evidente con adiciones de hercinita. En la gráfica se observa con 1% en peso de Fe2Al2O4 una dureza de 204.7 HV, con 2.5, 5 y 10 % en peso de hercinita se observó que los valores se mantuvieron casi constantes con valores de 250.1, 239.5 y 228.86 HV, con la probeta del 20 % de Fe2Al2O4 se observó un aumento en la microdureza (339.44 HV). Este aumento es consistente con la evolución microestructural presentada en la Figura 2, en la cual se observó que con esta probeta se obtuvo una probeta densificada.

4. Conclusiones

En este trabajo se ha presentado un estudio morfológico y mecánico (microdureza) de probetas realizadas con magnesia (MgO) y adiciones de hercinita (Fe2Al2O4). Esta investigación proporciona conocimiento en cuanto al desarrollo microestructural de este tipo probetas. De acuerdo con las micrografías del material sinterizado se puede observar que el mejor resultado en términos microestructurales, es decir, con menor porosidad, formación de límites de granos y piezas mejor densificadas, corresponde con las probetas de 20 % en peso de Fe2Al2O4. Asimismo, esta probeta presentó mejor dureza en comparación a los otros porcentajes en peso de hercinita (339.44 HV).

Agradecimientos

Cristian Gómez-Rodríguez agradece a la AUIP (Asociación Universitaria Iberoamericana de Postgrado) por la beca autorizada (primer plazo 2023) para la estancia académica en la Universidad de Oviedo, así mismo agradece a la Universidad Veracruzana por otorgarle beca-HAPI 2023, para hacer estancia en la Universidad de Oviedo.

Bibliografía

| [1] | L. Verdeja, J. Sancho, A. Ballester y R. González, Refractory and Ceramic Materials, Madrid: Síntesis, 2014. |

| [2] | H. Dehsheikh, S. Ghasemi-Kahrizsangi, E. Karamian y F. Shahmohammadian, «Hydration resistance improvement of doloma particles using different nanoparticles,» Ceram. Int., vol. 45, nº 6, pp. 7390-7396, 2019. |

| [3] | H. Dehsheikh y S. Ghasemi-Kahrizsangi, «Performance improvement of MgO-C refractory bricks by the addition of Nano-ZrSiO4,» Mater. Chem. Phys., vol. 202, pp. 369-376, 2017. |

| [4] | S. Ghasemi-Kahrizsangi, M. Sedeh, H. Dehsheikh, A. Shahraki y M. Farooghi, «Densification and properties of ZrO2 nanoparticles added magnesia–doloma refractories,» Ceram. Int., vol. 42, nº 14, pp. 15658-15663, 2016. |

| [5] | C. Gómez-Rodríguez, D. Fernández-González, L. García-Quiñonez, G. Castillo-Rodríguez, J. Aguilar-Martínez y L. Verdeja, «MgO refractory doped with ZrO2 nanoparticles: Influence of cold isostatic and uniaxial pressing and sintering temperature in the physical and chemical properties,» Metals, vol. 9, p. 1297, 2019. |

| [6] | M. Hernández-Reséndiz, C. Gómez-Rodríguez, D. Fernández-González y G. Castillo-Rodríguez, «Synthesis and characterization of dense MgO–TiO2 nanocomposites obtained by two novel processing routes,» Ceram. Int., vol. 49, nº 8, pp. 12604-12614, 2023. |

| [7] | E. Benavidez, E. Brandaleze, L. Musante y P. Galliano, «Corrosion Study of MgO-C Bricks in Contact with a Steelmaking Slag,» Procedia Materials Science, vol. 8, pp. 228-235, 2015. |

| [8] | T. Xu, Y. Xu, Y. Li, S. Sang, Q. Wang, T. Zhu, M. Nath y B. Zhang, «Corrosion mechanisms of magnesia-chrome refractories in copper slag and concurrent formation of hexavalent chromium,» J. Alloy Compd., vol. 786, pp. 306-313, 2019. |

| [9] | M. Sadeghian y A. Fatehi, «Identification, prediction and detection of the process fault in a cement rotary kiln by locally linear neuro-fuzzy technique,» J. Process. Contr., vol. 21, nº 2, pp. 302-308, 2011. |

| [10] | S. Hong, Y. Li, Y. Liu, Y. Gao, G. Ma, J. Li, Z. Qian y J. Huang, «Investigation on the alkali resistance property of theoretical composition magnesia alumina spinel bricks,» Adv. Mat. Res., Vols. %1 de %2503-504, pp. 533-537, 2012. |

| [11] | S. Hong y Y. Li, «The influences of zirconia on the properties of magnesia alumina spinel bricks,» Adv. Mat. Res., Vols. %1 de %2690-693, pp. 369-642, 2013. |

| [12] | Z. Guo, S. Palco y M. Rigaud, «Reaction Characteristics of Magnesia–Spinel Refractories with Cement Clinker,» Int. J. Appl. Ceram. Tec., vol. 2, nº 4, pp. 327-335, 2005. |

| [13] | W. Zhou, W. Yan, S. Ma, S. Schafföner, Y. Dai y Y. Li, «Degradation mechanisms of periclase-magnesium aluminate spinel refractory bricks used in the upper transition zone of a cement rotary kiln,» Constr. Build. Mater., vol. 272, p. 121617, 2021. |

| [14] | Z. Qotaibi, A. Diouri, A. Boukhari, M. Taibi y J. *. a. Aride, «Analysis of magnesia chrome refractories weared in a rotary cement kilnAnalyse des réfractaires de magnésie-chrome dégradés dans un four à ciment,» Ann. Chim.-Sci. Mat., vol. 23, nº 1-2, pp. 169-172, 1998. |

| [15] | M. Ludwig, E. Śnieżek, I. Jastrzębska, R. Prorok, Y. Li, N. Liao, M. Nath, J. Vlček y J. Szczerba, «Corrosion Resistance of MgO and Cr2O3-Based Refractory Raw Materials to PbO-Rich Cu Slag Determined by Hot-Stage Microscopy and Pellet Corrosion Test,» Materials, vol. 15, nº 3, p. 725, 2022. |

| [16] | C. Schacht, Refractories Handbook. Mechanical engineering, Londres: CRC Press, 2004. |

| [17] | R. German, P. Suri y S. Park, «Review: liquid phase sintering,» J. Mater. Sci., vol. 44, pp. 1-39, 2009. |

| [18] | X. Lin, W. Yan, S. Ma, Q. Chen, N. Li, B. Han y Y. Wei, «Corrosion and adherence properties of cement clinker on porous periclase-spinel refractory aggregates with varying spinel content,» Ceram. Int. , vol. 43, nº 6, pp. 4984-4991, 2017. |

| [19] | S. Ma, W. Yan, S. Schafföner, X. Lin, N. Li, Y. Zhai, X. Liu y L. Xu, «Influence of magnesium aluminate spinel powder content on cement clinker corrosion and adherence properties of lightweight periclase-spinel refractories,» Ceram. Int., vol. 43, nº 18, pp. 17026-17031, 2017. |

Document information

Published on 19/06/24

Accepted on 28/08/23

Submitted on 05/06/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

DOI: 10.23967/r.matcomp.2024.05.04

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?