1 Introducción

La capacidad de los composites para soportar impactos es limitada. En comparación con las estructuras metálicas, en las que este aspecto no es crítico debido a la naturaleza dúctil de los metales, en los materiales compuestos representa un reto, especialmente en aquellos fabricados con resinas formuladas para el moldeo por vía líquida.

Entre las diferentes estrategias para mejorar la tolerancia al daño de los materiales compuestos (refuerzos a través del espesor, inclusión de nanocargas, etc.) destaca el uso de materiales termoplásticos intercalados en el laminado, siendo una línea de investigación en pleno desarrollo.[1] [2] [3] [4]

En el presente trabajo, se ha evaluado el efecto del intercalado de velos en la fabricación de materiales compuestos y en sus propiedades mecánicas.

Se han seleccionado tres velos, dos de ellos comerciales y uno desarrollado en Tecnalia mediante electrospinning con el objetivo final de mejorar la tenacidad a la fractura de los laminados sin detrimento de otras propiedades mecánicas ni de su fabricabilidad.

Se han fabricado paneles mediante el proceso de infusión, de los cuales se han extraído probetas para caracterización mecánica y microestructural. Además se ha evaluado la fabricabilidad de las diferentes soluciones. Los resultados se han comparado con un laminado de referencia carbono/epoxi sin velos intercalados.

2 Materiales

Como material de referencia se utiliza una fibra de carbono unidireccional de 270 g/m2 sin ningún tipo de binder (ligante) añadido y una resina epoxi de grado aeronáutico.

Se seleccionan dos velos comerciales y además un velo fabricado por electrospinning en Tecnalia. Los tres velos, con composiciones distintas, están fabricados a partir de poliamida.

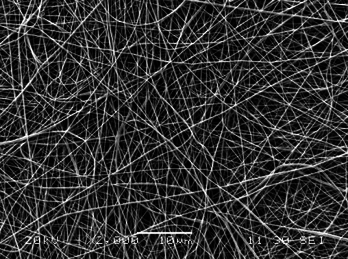

La fabricación de velos de nanofibras de diámetro 150-200 nm por electrospinning se ha llevado a cabo a partir de una disolución de PA66 en ácido acético y ácido fórmico con unas condiciones de electrohilado optimizadas en Tecnalia.

La Tabla 1 resume las características básicas de los 3 velos empleados.

| Tabla 1. Velos | ||

| Denominación | Gramaje | Temperatura de fusión |

| Velo comercial 1 | 6 | 146 - 156 |

| Velo comercial 2 | 10 | 155 - 165 |

| Velo electrospinning | 4,5 | 260 |

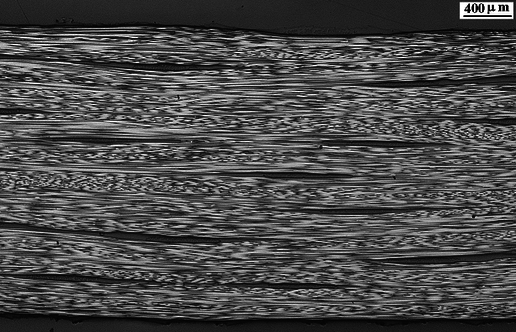

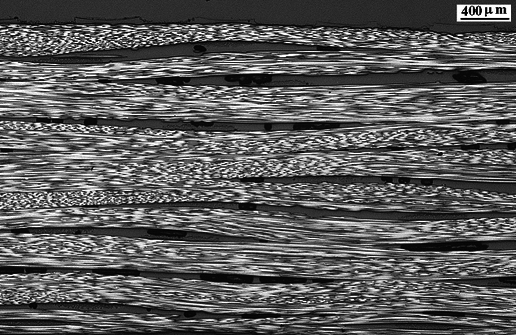

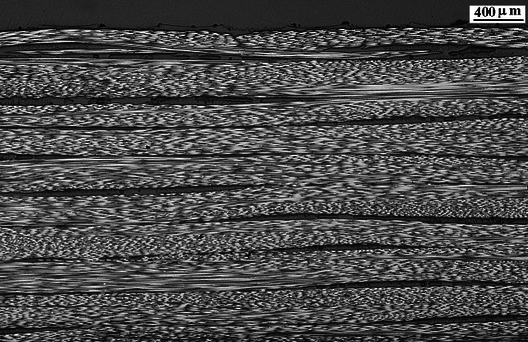

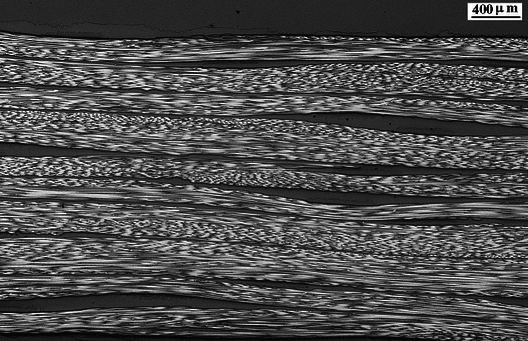

Además del gramaje, composición química y temperatura de fusión los velos utilizados tienen una arquitectura diferente a. Tal y como se observa en las micrografías, la distribución del tamaño de las fibras dentro de un mismo velo varía de una referencia a otra. Del mismo modo, la configuración del velo oscila entre diferentes grados de apertura.

3 Fabricación de paneles

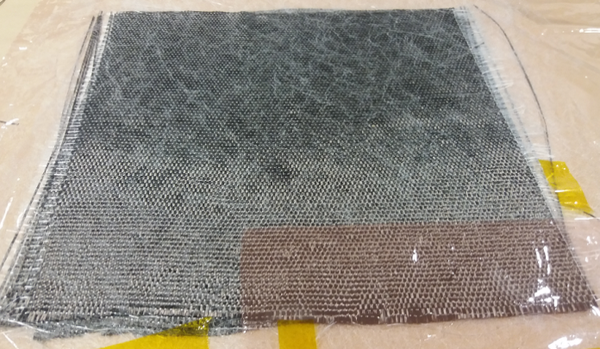

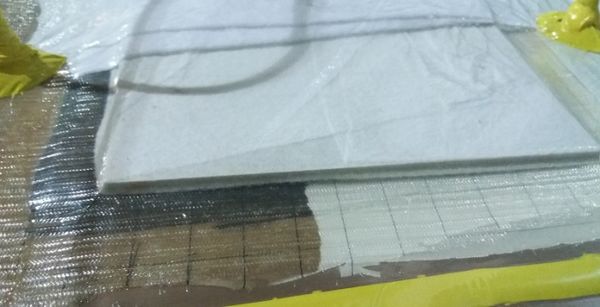

Los paneles se fabrican por infusión, configurándose un laminado de 10 capas [0]10 intercalando una capa de velo entre todas las capas de fibra de carbono.

En el caso de los velos comerciales, los laminados se someten a un ciclo de preformado por compactación en frio. El ciclo consiste en calentar el material con los velos ya intercalados hasta una temperatura superior a la de fusión y, una vez alcanzada esta temperatura, se procede a la compactación en frio durante un 1 minuto

La infusión se realiza con doble bolsa de vacío y placa de compactación intermedia.El curado de la resina se realiza a una temperatura de 1800C, superior a la de fusión de los velos comerciales pero inferior a la del velo fabricado en Tecnalia por electrospinning.

4 Experimental

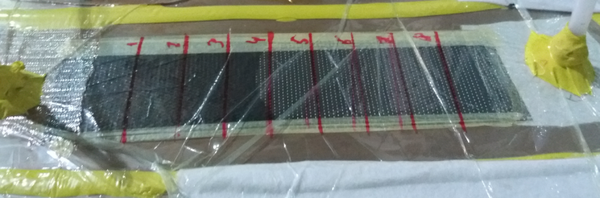

Para valorar calidad de los paneles fabricados e realiza una inspección en términos de análisis dimensional, determinación del volumen de fibra y análisis por microscopía óptica.

La fabricabilidad de las combinaciones seleccionadas se estudia mediante la medida de la velocidad de avance de la resina en infusiones en las que no se utiliza ningún medio de distribución.

Para la evaluación de las propiedades mecánicas se extraen probetas para la realización de ensayos de tenacidad a la fractura (Modo I y II), resistencia a la compresión y cortadura interlaminar. Los ensayos se realizan bajo las siguientes normas:

| Tabla 2. Ensayos mecánicos | |

| Ensayo | Norma |

| Resistencia a la compresión | ASTM D3410 |

| Cortadura Interlaminar | ASTM D2344 |

| Tenacidad a la fractura (Modo I) | AITM 1.0005 |

| Tenacidad a la fractura (Modo II) | AITM 1.0006 |

5 Resultados y discusión

5.1 Fabricación

Los paneles obtenidos tienen buena calidad y una buena uniformidad de espesores, alcanzándose volúmenes de fibra del 56% a excepción del caso de la referencia en la que se alcanza un valor cercano al 60%.

Los tiempos de infusión se consideran dentro de los parámetros normales para la fibra y resina utilizada.

| Tabla 3. Paneles fabricados | ||

| Denominación | Preformado | Vf promedio (%) |

| Referencia | No | 60 |

| Velo comercial 1 | 1600C | 57 |

| Velo comercial 2 | 1700C | 56 |

| Velo electrospinning | No | 56 |

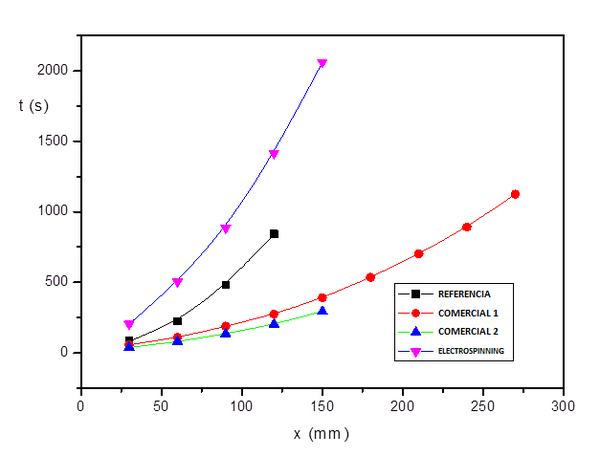

El registro del avance (tiempo – distancia) del frente de resina a intervalos equidistantes da como resultado las siguientes curvas:

Todas las combinaciones tienen una fabricabilidad adecuada, sin embargo, los resultados muestran que las infusiones con velos comerciales son más rápidas que la propia referencia. Esto se explica por la diferencia en los volúmenes de fibra obtenidos, superior (60%) para el caso del panel de referencia.

Si bien es perfectamente procesable y el resultado se considera correcto, la combinación con un avance más lento corresponde a la que incluye los velos fabricados por electrospinning, presumiblemente por su arquitectura, mucho más tupida que los velos comerciales.

5.2 Análisis microestructural

De cada panel se extraen probetas en diferentes zonas para su análisis microestructural. En todos los casos se confirma que la fabricación ha sido correcta no apreciándose defectos.

En los paneles con velos comerciales se observa la presencia del termoplástico fundido, en diferentes distribuciones según la arquitectura inicial de cada velo. En el caso del velo comercial 1, la distribución es menos uniforme que para el velo comercial 2 y la fase correspondiente a la poliamida está distribuida en forma de aglomerados de tamaño claramente superior.

En el caso del velo fabricado por electrospinning no se aprecia la fase correspondiente a la poliamida, sin embargo es apreciable la separación entre las laminas de carbono respecto al panel de referencia.

5.3 Caracterización mecánica

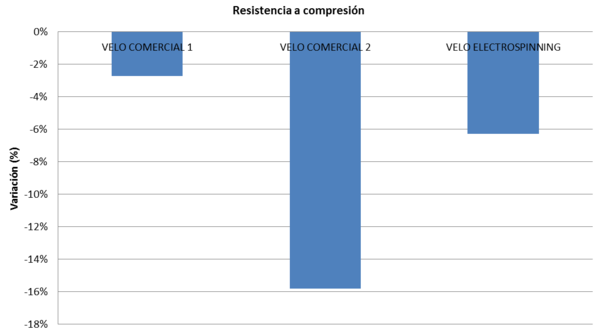

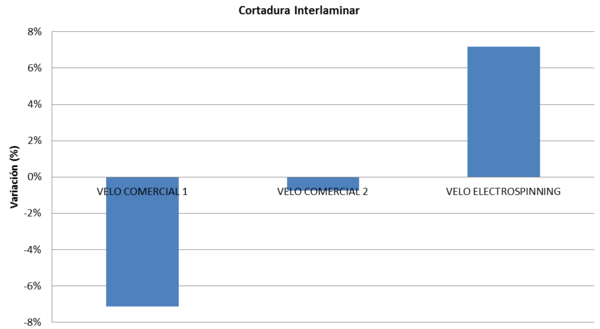

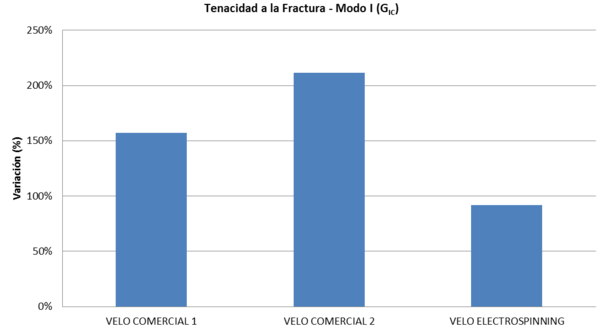

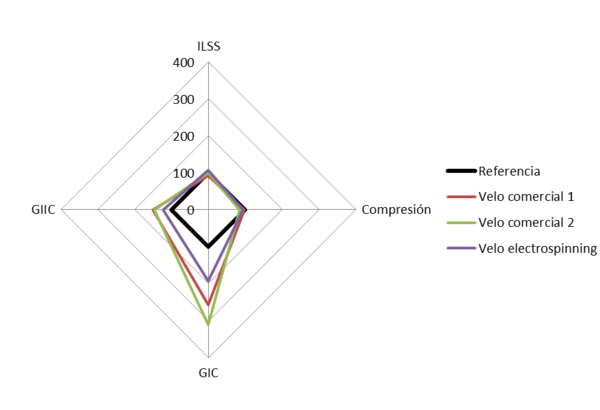

Los resultados de los ensayos mecánicos muestran un aumento de la tenacidad a la fractura respecto a la referencia para las tres combinaciones estudiadas. Los resultados de resistencia a compresión y cortadura interlaminar no muestran una tendencia clara.

La resistencia media a la compresión disminuye en todos los casos, desde una bajada muy ligera, dentro de la propia dispersión de los resultados, para el laminado con el velo comercial 1, algo superior (en el entorno del 6%) pero muy leve para el laminado con el velo fabricado por electrospinning y en el entorno del 15% (en valores medios) para las probetas con el velo comercial 2.

Los resultados obtenidos en cortadura interlaminar vuelven a ser dispares pero con variaciones muy moderadas. El mecanismo de fallo es correcto en todos los casos si bien se observan deformaciones a carga máxima notablemente superiores en los laminados que incluyen velos respecto a la referencia.

En el laminado con el velo comercial 1 se registra una bajada media porcentual del 7% respecto a la referencia. No hay variación apreciable si se incluye el velo comercial 2 y en el caso del laminado en el que se intercalan velos fabricados por electrospinning se registra una subida media de la propiedad de aproximadamente un 7%.

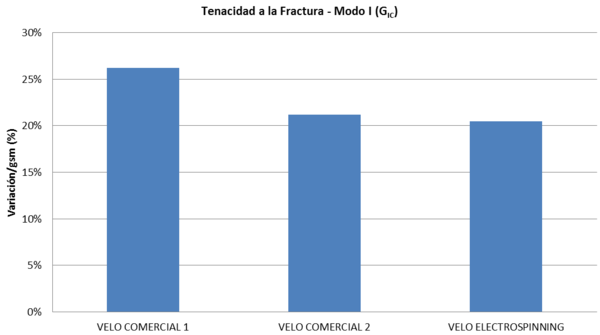

La tenacidad a la fractura aumenta notablemente. El aumento en Modo I llega a superar el 200% para el laminado que incluye el velo comercial 2, el 150% para el caso del velo comercial 1 y el 90% para el laminado con velos intercalados fabricados por electrospinning.

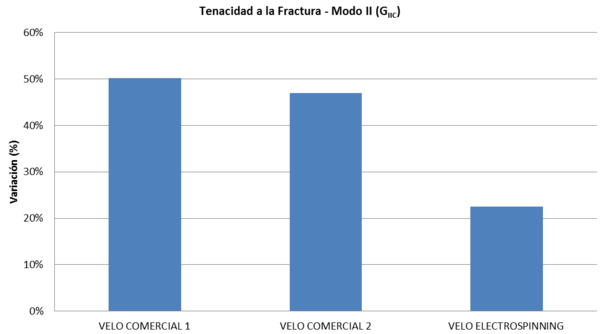

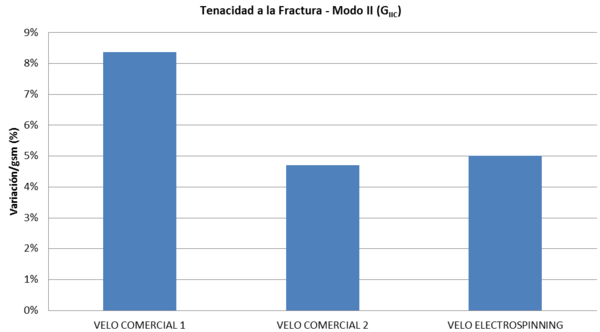

Los aumentos también se registran en Modo II, si bien no son tan notables: El uso de los dos velos comerciales aumentan un 50% aprox la tenacidad a la fractura en Modo II, quedándose la mejora de esta propiedad en el 22% para el caso de incluir el velo fabricado por electrospinning.

En conclusión, en todos los casos se registran aumentos muy notables en la tenacidad, especialmente en Modo I. Las variaciones en resistencia a la compresión y cortadura interlaminar son muy leves o despreciables, en algunos casos incluso dentro de la propia dispersión de los resultados de los ensayos.

Es importante resaltar que los resultados no son directamente comparables dado que el gramaje, arquitectura y composición de cada uno de los velos es diferente. Sin embargo, en todos los casos la inclusión de velos termoplásticos tiene un efecto positivo.

Si bien, para una misma referencia, la evolución de la tenacidad a la fractura en relación con la cantidad de termoplástico introducida en el laminado no tiene porque ser lineal, se ha realizado un análisis para evaluar la mejora de la propiedad en relación al gramaje de los velos.

Comparando las variaciones de la tenacidad por g/m2 de velo introducido, las mejoras obtenidas introduciendo el velo comercial 2 y el velo fabricado por electrospinning son similares, siendo ligeramente superiores las que se obtienen al introducir en el laminado el velo comercial 1.

6 Conclusiones

En este trabajo se han evaluado diferentes soluciones de velos en términos de fabricabilidad, microestructura y propiedades mecánicas. El objetivo ha sido verificar la utilidad de este tipo de soluciones para la mejora de la tenacidad a la fractura de composites carbono/epoxi

Se han estudiado 3 tipos de velos de base poliamida (dos comerciales y uno fabricado en Tecnalia por electrospinning) intercalados entre las capas de un composite epoxi/fibra de carbono fabricado mediante el proceso de infusión.

La fabricabilidad ha sido aceptable en los casos evaluados, obteniéndose laminados de buena calidad. Se ha demostrado la eficacia de esta estrategia para la mejora de la tenacidad a la fractura con mejoras superiores al 200% para el Modo I y del 50% para el Modo II y variaciones despreciables de la resistencia a compresión y de la cortadura interlaminar.

Comparando las variaciones de la tenacidad por g/m2 de velo introducido, las mejoras obtenidas introduciendo el velo comercial 2 y el velo fabricado por electrospinning son similares, siendo ligeramente superiores las que se obtienen al introducir en el laminado el velo comercial 1.

A pesar de que con el velo comercial las mejoras en tenacidad son aparentemente superiores que con el velo fabricado por electrospinning, los resultados obtenidos son muy prometedores teniendo en cuenta el margen de desarrollo de la tecnología y que los resultados no son directamente comparables.

El siguiente paso será estudiar la influencia de variables como en el gramaje, arquitectura y composición de los velos fabricados por electrospinning de cara a optimizar esta solución.

Agradecimientos

Los autores agradecen la financiación recibida del Gobierno Vasco a través del programa ETORTEK (Proyecto ACTIMAT, Expediente KK-2016/00097).

Referencias

[1] V.A.Ramirez, P.J.Hogg, W.W.Sampson, The influence of the nonwoven veil architectures on interlaminar fracture toughness of interleaved composites. Composites Science and Technology 110 , pág. 103-110 (2015)

[2] G.W.Backermann, K.L.Pickering, Mode I and Mode II interlaminar fracture toughness of composite laminates interleaved with electrospun nanofibre veils. Composites: Part A 72, pág. 11-21 (2015)

[3] M.Kuwata, P.J.Hogg, Interlaminar toughness of interleaved CFRP using non-woven veils: Part 1. Mode I testing. Composites Part A 42 pág. 1551-1559 (2011)

[4] M.Kuwata, P.J.Hogg, Interlaminar toughness of interleaved CFRP using non-woven veils: Part 2. Mode II testing. Composites Part A 42 pág. 1560-1570 (2011)

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.004

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?