1 Introducción

Tradicionalmente, en la fabricación de materiales compuestos epoxi/fibra de carbono mediante tecnologías de inyección e infusión se emplean tejidos en los que las fibras se encuentran dispuestas en dos direcciones perpendiculares y se entrelazan de forma que presentan una cierta ondulación.

En los últimos años se ha empezado a trabajar con non-cripm fabric (NCF), que son tejidos que permiten una gran variedad de orientaciones, no solo biaxiales sino incluso triaxiales o cuadriaxiales. Las capas de cinta unidireccional que forman estos tejidos están unidas entre sí por un hilo cosido termoplástico (TP) que generalmente es poliéster o poliamida. Esto minimiza la ondulación de la fibra con respecto a los tejidos tradicionales, mejorando sus propiedades mecánicas.

Desde el punto de vista de fabricación, en los tejidos tradicionales las fibras tienen orientación 0º y 90º con respecto a la dirección longitudinal del rollo de tejido. En cambio, el NCF puede tener diferentes orientaciones, lo que reduce o incluso elimina los solapes a la hora de fabricar, dependiendo de la geometría de la pieza. Además, uno de los problemas tradicionales de la fibra seca es la necesidad de contar con una resina de muy baja viscosidad que asegure que toda la pieza queda bien impregnada. Eso impide que la resina se pueda mezclar con cantidades significativas de termoplástico que mejoren su tenacidad. El proceso de fabricación de NCF frente a tejidos convencionales permite incluir un termoplástico en forma de velo para no afectar a la viscosidad de la resina durante la infusión, pero al aumentar la temperatura durante el curado se funde y se mezcla con la resina, mejorando sus propiedades.

Por otro lado, desde hace años se está investigando la mejora de propiedades de los materiales compuestos de matriz epoxi con fibra de carbono, tanto de su comportamiento mecánico como la incorporación de nuevas funcionalidades, mediante la adición de diferentes tipos de nanorrefuerzos de carbono [1,2]. Entre ellos, actualmente destacan los materiales derivados del grafeno, entre los que se incluyen el óxido de grafeno, nanoláminas de grafeno o nanofibras de grafeno, que a su vez pueden ser obtenidos mediante diferentes procesos y utilizando diversos materiales de partida.

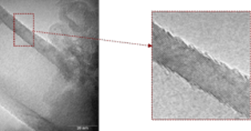

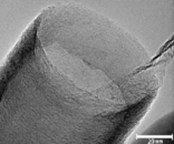

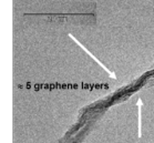

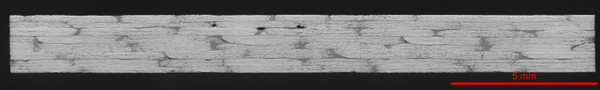

El grafeno obtenido por un procedimiento top down se produce principalmente a partir de grafito, aunque también se pueden emplear otros precursores grafíticos. El principal inconveniente del grafito como material de partida es la baja eficiencia del proceso de exfoliación debido al elevado número de capas apiladas presentes en su estructura y el gran tamaño lateral del grafeno obtenido para ciertas aplicaciones. Como ruta alternativa, ANTOLIN ha desarrollado procesos físico-químicos para obtener láminas de grafeno y óxido de grafeno de pocas capas usando sus propias nanofibras GANF (Grupo Antolin NanoFibers) como material de partida. Estas nanofibras presentan una singular estructura grafítica helical ribbon, formadas por cintas grafíticas de aproximadamente cinco capas de grafeno enrolladas alrededor del eje de la fibra (Figura 1) [3]. Esta estructura las hace muy atractivas como material de partida para la producción de grafeno [4,5]. El bajo número de capas de grafeno apiladas en GANF permite obtener una exfoliación muy efectiva de las láminas de grafeno con un tamaño lateral suficientemente pequeño para evitar el efecto filtrado reportado por Zhang et al. [6] durante el proceso de fabricación de laminados mediante moldeo por transferencia de resina (RTM).

En este trabajo se ha utilizado este grafeno con el objetivo de mejorar el comportamiento mecánico y aportar nuevas funcionalidades, como la monitorización de la salud estructural (SHM), a un material compuesto formado por una resina epoxi y un tejido de carbono NCF.

2 Procedimiento experimental

2.1 Materiales

Como matriz se ha empleado una resina epoxi monocomponente de Hexion. El tejido NCF utilizado ha sido fabricado por Toho Tenax (Teijin), es un tejido biaxial +45º/-45º de fibra de carbono de módulo estándar mejorado.

El grafeno añadido a la resina para la mejora de propiedades ha sido producido por el Grupo Antolín, partiendo de nanofibras GANF (Figura 1), mediante un proceso mecano-químico utilizando melanina como intercalante para la exfoliación [5] y posteriormente procesado en la resina mediante un proceso de alta cizalla.

2.2 Fabricación

Se han preparado dispersiones de grafeno en la resina EPS600 con diferentes concentraciones: 0,2 (R02), 0,4 (R04) y 0,8 (R08) % en masa, utilizando un proceso de alta cizalla.

Inicialmente se fabricaron por RTM dos laminados de material compuesto: el de referencia, sin grafeno (P0), y con resina dopada con un 0,2 % de grafeno (P02). La resina, con o sin grafeno, se precalentó a 90 ºC antes de la inyección en el molde con la preforma de fibra, formada por 4 capas de NCF con un apilado simétrico [+45/-45]2s. El curado se llevó a cabo a 180 ºC durante 2 horas.

2.3 Caracterización

Los ensayos de calorimetría diferencial de barrido (DSC) se realizaron con un equipo DSC Q2000 de TA Instruments, aplicando diferentes velocidades de calentamiento a las resinas sin curar para la determinación de la energía de activación de la reacción de curado. También se llevaron a cabo ensayos a 10 ºC/min para obtener el grado de curado de los paneles.

Para el estudio reológico, con el objetivo de determinar la viscosidad y el punto de gelificación, se realizaron ensayos dinámicos en modo oscilatorio con una velocidad de calentamiento de 2 ºC/min, empleando un reómetro AR-G2 de TA Instruments.

El análisis microscópico de secciones transversales de los laminados se realizó con un microscopio óptico Nikon Eclipse LV150.

Para los ensayos de análisis dinamomecánico (DMA) se utilizó un equipo DMA Q800 de TA Instruments, trabajando con una frecuencia de oscilación de 1 Hz y una amplitud de 15 μm y aplicando una velocidad de calentamiento de 5 ºC/min.

La determinación de los contenidos de fibra, resina y huecos se llevó a cabo mediante ensayos de digestión ácida según la norma EN2564. Para la determinación de las masas y densidades se empleó una balanza de precisión XP205DR de Mettler Toledo.

Los ensayos de resistencia a cortadura interlaminar (ILSS) para la caracterización mecánica de los laminados se realizaron según la norma EN2563 utilizando una máquina de ensayos universal Zwick Allroundline Z010TH con una célula de carga de 10 kN.

3 Resultados

3.1 Resina sin curar

Para conocer cómo afecta la presencia del grafeno durante la reacción de curado, se realizaron ensayos de DSC y reología.

Para cada resina, sin dopar y dopada, se realizaron en DSC ensayos dinámicos con diferentes velocidades de calentamiento (2, 5, 10 y 15 ºC/min). Como era de esperar, a medida que aumenta la velocidad de calentamiento, el pico exotérmico de la reacción de curado se desplaza a mayores temperaturas. Comparando las resinas con diferente composición, en los ensayos realizados a 10 y 15 ºC/min se observa un ligero desplazamiento del pico exotérmico a temperaturas más bajas (3-4 ºC de disminución) con respecto a la resina sin dopar, como se puede observar en la Figura 2.

Además, a partir de los ensayos de DSC se calculó la energía de activación (Ea) por el método de Kissinger [7]. Los valores obtenidos, que se muestran en la Tabla 1, son similares a los reportados para resinas epoxi [8-10] y revelan un incremento de la energía de activación progresivo con el aumento del contenido de grafeno. Comparado con valores encontrados en la bibliografía, la variación de Ea al añadir grafeno es elevada, teniendo en cuenta los bajos porcentajes añadidos [9,10]. Esto podría estar relacionado con el pequeño tamaño lateral del grafeno utilizado y su buena dispersión en la resina.

| Material / panel | Ea (kJ/mol) | Tgel (ºC) | Tg (ºC) | α (%) |

| R0 / P0 | 58,1 | 206,6 | 205,4 ± 0,3 | 89,6 ± 0,2 |

| R02 / P02 | 63,1 | 205,2 | 205,2 ± 0,6 | 88,1 ± 0,5 |

| R04 | 64,0 | 204,7 | - | - |

| R08 | 64,5 | 204,7 | - | - |

Los ensayos de reología se utilizaron para determinar la temperatura de gelificación (Tgel). En la Tabla 1 se puede apreciar una ligera disminución provocada por la adición de grafeno a la resina. Esto concuerda con la disminución en la temperatura de pico, ya que ambos parámetros indican un ligero adelanto de la reacción de curado.

3.2 Caracterización de los laminados

Con el fin de evaluar la calidad y homogeneidad de los paneles fabricados, se realizaron ensayos para la determinación de los contenidos de resina, fibra y huecos, así como un análisis mediante microscopía óptica de probetas extraídas de diferentes zonas del panel. Los valores medios de los contenidos de resina, fibra y huecos de ambos paneles son prácticamente iguales; sin embargo, la desviación estándar es mucho mayor en el panel de referencia, indicando que mucho es más heterogéneo. En concreto, se ha obtenido mayor contenido de resina en el centro del panel (zona de salida de resina durante la inyección) y menor en las esquinas (entrada). El volumen de huecos sigue la tendencia contraria. En cambio, el panel con resina dopada con un 0,2 % de grafeno (P02) es mucho más homogéneo, como se puede observar en la Tabla 2.

| Panel | Wr (%) | Vf (%) | Vh (%) |

| P0 | 34,8 ± 14,3 | 54,4 ± 12,1 | 1,3 ± 5,9 |

| P02 | 35,1 ± 0,6 | 53,8 ± 0,7 | 1,6 ± 0,2 |

Mediante el análisis microscópico se confirma el bajo nivel de porosidad obtenido en ambos paneles. No se han encontrado indicios de que se haya producido efecto filtro, aunque son necesarios ensayos adicionales para confirmarlo. En las micrografías obtenidas se puede observar claramente el hilo termoplástico empleado en el cosido del NCF (Figura 3).

La determinación de la temperatura de transición vítrea (Tg) de los paneles se ha llevado a cabo mediante ensayos de DMA. En la Tabla 1 se muestran los valores de Tg determinados como el onset de la caída del módulo de almacenamiento, que no varían de un panel a otro. El grado de curado, que se ha obtenido a partir de restos de resina procedentes de los bordes de los paneles mediante ensayos de DSC, indica que éstos no están completamente curados. Esto podría verificarse extrayendo muestras del interior del panel, pero para ello se debe conocer con precisión el contenido de resina, ya que juega un papel importante en la determinación del grado de curado en muestras de material compuesto. En el panel dopado P02 se ha obtenido un contenido de resina homogéneo en las diferentes zonas analizadas, pero en el panel de referencia la heterogeneidad obtenida dificulta la correcta determinación del grado de curado.

Los valores de resistencia a cortadura interlaminar obtenidos en los paneles P0 y P02 son 43,8 ± 3,5 y 47,8 ± 3,8 MPa, respectivamente. En ambos casos el modo de fallo obtenido es por cortadura múltiple. Este resultado supone un incremento de un 9 % en los valores de ILSS con la adición de un 0,2 % de grafeno a la resina, lo que es un resultado prometedor de cara a la caracterización de los paneles con mayores contenidos de grafeno (P04 y P08), así como la determinación de propiedades mecánicas dependientes de la resina.

4 Conclusiones

En este trabajo se ha llevado a cabo la fabricación de materiales compuestos epoxi/fibra de carbono en los que la fibra tiene formato non-crimp fabric y la matriz está dopada con grafeno obtenido por un proceso mecano-químico a partir de nanofibras de carbono. La distribución de resina y fibra es homogénea, el nivel de porosidad obtenido es bajo y no hay indicios de que se haya producido efecto filtro.

La adición de grafeno a la resina epoxi provoca una leve disminución de la temperatura de pico exotérmico de curado, así como del tiempo necesario para que se produzca la gelificación, lo que podría estar relacionado con ligero efecto catalítico. A pesar de esto, no hay una variación en el grado de curado de los paneles y su temperatura de transición vítrea.

La resistencia a cortadura interlaminar aumenta ligeramente en los materiales compuestos fabricados con resina epoxi dopada con un 0,2 % en peso de grafeno.

Agradecimientos

Esta investigación está financiada por el programa de investigación e innovación Horizon 2020 de la Unión Europea, dentro del proyecto Graphene Flagship (grant agreement 785219).

Referencias

[1] V. Kostopoulos, A. Masouras, A. Baltopoulos, A. Vavouliotis, G. Sotiriadis, L. Pambaguian, CEAS Space Journal 9, 1, pág. 35-57 (2017). https://doi.org/10.1007/s12567-016-0123-7

[2] K. Hu, D.D. Kulkarni, I. Choi, V.V. Tsukruk, Progress in Polymer Science 39, 11, pág. 1934-1972 (2014). https://doi.org/10.1016/j.progpolymsci.2014.03.001

[3] J. Vera-Agullo, H. Varela-Rizo, J.A. Conesa, C. Almansa, C. Merino, I. Martín-Gullón, Carbon 45, 14, pág. 2751-2758 (2007). https://doi.org/10.1016/j.carbon.2007.09.040.

[4] B. Lobato, C. Merino, V. Barranco, T.A. Centeno, RCS Advances 6, pág. 57514-57520 (2016). https://doi.org/10.1039/C6RA08865A

[5] A.E. Del Río-Castillo, C. Merino, E. Díez-Barra, E. Vázquez, Nano Research 7, 7, pág. 963-972 (2014). [https https]://10.1007/s12274-014-0457-4.

[6] H. Zhang, Y. Liu, S. Huo, J. Briscoe, W. Tu, O.T. Picot, A. Rezai, E. Bilotti, T. Peijs, Composites Science and Technology 139, pág. 138-145 (2017). http://dx.doi.org/10.1016/j.compscitech.2016.12.020

[7] H.E. Kissinger, Analytical Chemistry 29, 11, pág. 1702-1706 (1957). https://doi.org/10.1021/ac60131a045

[8] R. Ren, X. Xiong, X. Ma, S. Liu, J. Wang, P. Chen, Y. Zeng, Thermochimica Acta 623, pág. 15-21 (2016). https://doi.org/10.1016/j.tca.2015.11.011.

[9] M.G. Prolongo, C. Salom, C. Arribas, M. Sánchez-Cabezudo, R.M. Masegosa, S.G. Prolongo, Journal of Thermal Analysis and Calorimetry 125, 2, pág. 629-636 (2016). https://doi.org/10.1007/s10973-015-5162-3.

[10] A.M. Shanmugharaj, S.H. Ryu, Thermochimica Acta 546, pág. 16-23 (2012). http://dx.doi.org/10.1016/j.tca.2012.07.026.

Document information

Published on 21/06/22

Accepted on 19/06/22

Submitted on 19/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.029

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?