1 - INTRODUCCIÓN

En el contexto del mercado europeo, la industria española de composites destaca como un actor clave, ocupando una notable 5ª posición global y situándose en 3ª posición en el sector de materiales compuestos para aviación, tras Alemania y Francia. Esta industria alberga aproximadamente 500 empresas, que producen materiales compuestos principalmente para el transporte y la construcción [1]. Sin embargo, a pesar de su consolidada presencia, España se enfrenta a importantes retos en la gestión de los residuos de materiales compuestos, una cuestión crítica que persiste a la par que sus logros industriales.

La jerarquía de gestión de residuos descrita en la Directiva 2008/98/CE de la Unión Europea, representada en la figura 1, da prioridad a las estrategias de gestión de residuos más eficaces, empezando por la minimización o prevención de residuos. Le siguen la reutilización o reaprovechamiento, el reciclado, la recuperación y, por último, la eliminación (como el vertido), que es la opción menos recomendada [2].

Figura 1: Jerarquía en la gestión de residuos [2]

En respuesta a este reto, España inició un nuevo paradigma de fabricación que aboga por una transición hacia una economía circular, apoyando así la competitividad, la productividad y la eficiencia de los recursos de España. La estrategia España Circular 2030 hace hincapié en el uso eficiente de los recursos, con el objetivo de reducir los residuos y aumentar la reutilización de materiales [3].

Este capítulo explora el concepto de reutilización y las innovaciones asociadas para los composites poliméricos curados.

2 - RESIDUOS DE MATERIALES COMPUESTOS POLIMERIZADOS (O CURADOS)

En el panorama comercial, los compuestos de matriz polimérica utilizan principalmente fibras sintéticas como el carbono, la fibra de vidrio y la aramida, y se conocen colectivamente como polímeros reforzados con fibras (Fiber Reinforced Polymer, FRP). Al mismo tiempo, crece el interés por las fibras naturales y seminaturales como alternativas sostenibles. En los FRP, la matriz polimérica puede ser termoplástica o termoestable, caracterizándose esta última por su polimerización irreversible, curado, debido a su alta reticulación durante la reacción. El curado transforma la matriz polimérica en un estado sólido y endurecido, proporcionando al material sus propiedades mecánicas definitivas y estabilidad final. Los compuestos termoestables se utilizan con más frecuencia que los termoplásticos [4] y, cuando se desechan, suponen un peligro para el medio ambiente, ya que pueden contaminar el suelo, el aire y las aguas subterráneas. EUCIA informa de que los residuos de compuestos termoestables alcanzan aproximadamente las 400.000 toneladas anuales, de las que entre el 40% y el 70% se depositan en vertederos o se incineran sin recuperación de energía [5]. En particular, Portugal y España contribuyen conjuntamente con 158.000 toneladas de residuos de polímeros reforzados con vidrio al año [6]. Los residuos de composites curados pueden incluir la producción (de las actividades de corte y recanteado en las que se fabrican los productos de composite [7]) y los residuos al final de la vida útil (End of Life, EOL) postconsumo (componentes de aeronaves, piezas de automóviles, palas de aerogeneradores, etc.). La gestión de los residuos al final de su vida útil es especialmente problemática debido a que se desconoce la edad del material, su historial y los posibles daños o contaminación.

3 - RECICLAJE FRENTE A REUTILIZACIÓN DE COMPOSITES POLIMERIZADOS (O CURADOS)

Para resumir brevemente lo analizado en capítulos anteriores, el aumento del uso de compuestos poliméricos y de los residuos asociados ha llevado a identificar tres rutas clave de reciclaje: mecánica, térmica y química, siendo las dos últimas las destinadas principalmente a la recuperación de fibras. El reciclado mecánico (analizado en detalle en el capítulo 12) consiste en descomponer los residuos de materiales compuestos en materiales reciclados de pequeño tamaño mediante procesos mecánicos (trituración, molienda, etc.). El reciclado térmico emplea una gama de altas temperaturas para descomponer la resina y su posterior separación de las fibras (en los capítulos 7 y 8) se presenta información detallada sobre las tecnologías en cuestión y la revalorización de los productos reciclados resultantes). La adopción del método de reciclado químico, o solvólisis, se sitúa en el 24% [8], y se caracteriza por la despolimerización o eliminación de la matriz, lo que libera las fibras para su procesamiento adicional (como se explica en el capítulo 9). España ostenta la distinción de ser el primer estado miembro de la Unión Europea en incorporar el reciclado químico a su marco legislativo [9].

Aunque estas rutas de reciclaje desempeñan un papel crucial en la prevención de la pérdida de material, no es el enfoque más favorecido en el marco de la economía circular. Esto se debe a que el reciclado a menudo conduce a la pérdida de las propiedades mecánicas de alta calidad conseguidas inicialmente mediante una meticulosa selección de materiales, procesos de fabricación combinados e intrincados esfuerzos de diseño. En esencia, el valor añadido a través de estas sofisticadas etapas de desarrollo no se retiene completamente en el proceso de reciclaje. Además, la estrategia española de economía circular (España Circular 2030) promueve un modelo en el que el valor de los productos, materiales y recursos se mantiene dentro de la economía durante el mayor tiempo posible, con un mínimo de residuos y reutilizando en la medida de lo posible los residuos que no se pueden evitar [10].

La reutilización ofrece una alternativa pragmática a los métodos de reciclaje convencionales, centrándose en preservar la integridad estructural inherente de los compuestos poliméricos. Implica la aplicación directa de composites polimerizados (o curados) obsoletos, en nuevos contextos, preservando tanto su integridad material como su valor intrínseco. Este enfoque sostenible amplía el ciclo de vida del material con un reprocesamiento mínimo y reduce la demanda de extracción y consumo de recursos adicionales.

4 - REUTILIZACIÓN Y REAPROVECHAMIENTO DE MATERIALES COMPUESTOS POLIMERIZADOS (O CURADOS)

La reutilización, por definición, es el uso de un material que no ha sufrido ninguna transformación térmica, mecánica o química para los mismos fines o para otros (también llamado reaprovechamiento) distintos de aquellos para los que fue diseñado originalmente [11]. En algunas investigaciones, el término “reutilización” también implica la práctica de reutilizar materiales con un reprocesamiento mínimo.

En España, la mayoría de los aerogeneradores son propiedad y están gestionados por Iberdrola, Acciona Energía, EDP Renováveis y Enel Green Power [12], y la vida útil típica de un parque eólico en el país es de más de 20 años [13]. Se prevé que en Europa, para 2025, se desmantelen unas 36.000 palas, lo que corresponde a 240.000 toneladas de residuos de compuestos poliméricos [14]. La reutilización de las palas de los aerogeneradores, que constituyen aproximadamente la mitad de la masa total de la turbina y cuyo diseño se basa en el uso de fibras de carbono o de vidrio, matriz de polímeros termoestables, núcleo, revestimientos y metales, se ha estudiado ampliamente.

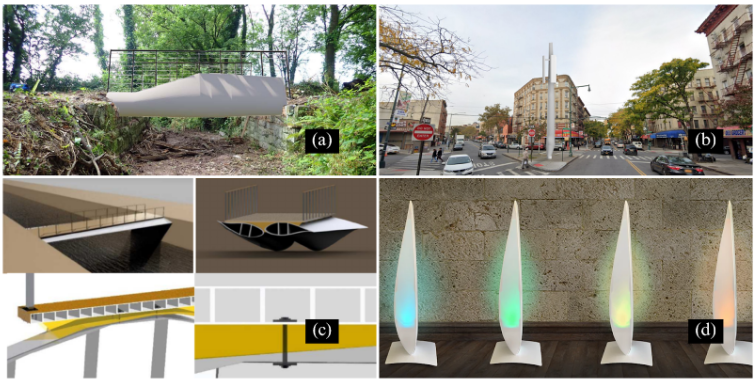

Numerosos estudios presentan conceptos en aplicaciones únicas, como viviendas, puentes y postes de líneas de transmisión eléctrica, que ilustran la viabilidad de la reutilización. Sin embargo, también reconocen la necesidad de un mayor desarrollo en este campo. El proyecto Re-Wind ofrece un gran potencial para la reutilización de las palas de aerogeneradores en desuso en el sector de la construcción (viviendas, edificios, infraestructuras, paisajes y arte público). Su investigación también se centró en casos de estudio para reutilizar las palas de aerogeneradores como elementos estructurales de carga en nuevas estructuras, como barreras acústicas, puentes, diques y refugios (véanse las figuras 2a y 2b) [15]. Un estudio conceptual de los Institutos de Investigación RISE de Suecia (Research Institutes of Sweden) explora la reutilización de palas de aerogeneradores como elementos en nuevos diseños de puentes ciclistas y peatonales. En general, los conceptos tenían la anchura recomendada para las vías compartidas para peatones y ciclistas, como se muestra en la figura 2c. Además, Superuse Studios, una empresa con sede en los Países Bajos, ha desarrollado con éxito varias estructuras mediante la reutilización creativa de palas de turbina [16].

Los materiales compuestos EOL también pueden utilizarse de forma creativa en instalaciones artísticas o en el diseño de mobiliario. Canvus, una empresa estadounidense, está convirtiendo palas de aerogenerador en productos de mobiliario de exterior creativos y funcionales, centrados en la comunidad [17]. Ventos Metódicos, una iniciativa innovadora de la región ibérica, explora la reutilización y reaprovechamiento de las palas de los aerogeneradores en mobiliario urbano y soluciones de iluminación (véase la figura 2d), lo que pone de relieve la creciente tendencia en Europa [18]. Sin embargo, la estrategia de reutilizar las palas para aplicaciones de reciclaje no está exenta de desafíos [19].

Un estudio sobre el reciclaje de embarcaciones de FRP sugiere que los cascos de los barcos oceánicos pueden reutilizarse “tal cual”, mientras que sus equipos y sistemas pueden actualizarse. La investigación destaca otras aplicaciones de reutilización, como museos flotantes, arrecifes artificiales, almacenes flotantes y cubos de basura (a partir de embarcaciones de remo [20]). Además, un artículo académico dedicado al reciclaje en la industria de la construcción afirma que los materiales compuestos, como cúpulas, chimeneas y torres de reloj, tienen un potencial significativo de reutilización o reaprovechamiento [21]. Un estudio realizado por la National Composites Network (NCN) indica que los materiales compuestos reutilizados ya han sustituido a los materiales tradicionales en la construcción de cabañas y casetas, así como a los palés en la industria del embalaje [22].

La reutilización de residuos postindustriales de composites mediante la incorporación de residuos de composites de fibra de vidrio en enfoscados se ha estudiado en el Journal of Cleaner Production. Los residuos procedentes del proceso de corte de piezas en la industria de materiales poliméricos se incorporaron a morteros como relleno, en sustitución del árido natural. Como resultado, la trabajabilidad y la resistencia a la flexión y a la compresión de los morteros mejoraron significativamente con la aplicación de los residuos de materiales compuestos reforzados con fibra de vidrio (Glass Fibre Reinforced Polymer, GFRP) [23].

En 2015, la Cátedra de Ingeniería de Polímeros (Universidad de Ciencias Aplicadas de Windesheim) desarrolló el principio de la reutilización estructural de productos EOL de composites termoestables. Se basa en mantener intacta la estructura del composite EOL y, por tanto, sus propiedades, pero mecanizándola en partes más pequeñas (tiras o escamas), que luego se utilizan como elementos de refuerzo para fabricar nuevos productos (como perfiles, vigas o placas). Este aspecto de la reutilización estructural es especialmente valioso en diversas aplicaciones, como se analiza en el estudio, incluida la fabricación de muros de contención, estructuras de guía para canales, esteras para grúas y cubiertas de puentes. La reutilización estructural no sólo amplía el valor de los materiales compuestos originales, sino que también se ajusta a las prácticas sostenibles al reducir los residuos y conservar los recursos [24].

Partiendo de este concepto, una ampliación innovadora y escalable de la reutilización estructural consiste en procesar mecánicamente los residuos de composites para convertirlos en compuestos estándar (o reciclados) cuyo uso no se limita a las aplicaciones de construcción e infraestructuras, sino que se extiende a diversas industrias. A diferencia de los procesos de recuperación (químicos y térmicos), cuyo objetivo principal es recuperar las fibras originales del material, o del reciclado mecánico tradicional que produce reciclados en polvo o reciclados fibrosos ricos en resinas o fibras de escaso valor, la reutilización con un procesamiento mecánico mínimo conserva y extiende sus beneficios a los productos de segunda generación.

5 - RETOS Y OPORTUNIDADES DE LA REUTILIZACIÓN Y REAPROVECHAMIENTO

La reutilización y reaprovechamiento de los composites curados, aunque prioritaria en la jerarquía de gestión de residuos frente al reciclaje, presenta varios retos al intentar equilibrar factores como el volumen de los residuos, su estado, la correspondiente demanda del mercado para los productos reutilizados y reaprovechados, la escalabilidad, etc. La reutilización de los desechos de preimpregnados no curados que se generan continuamente durante el proceso de fabricación se considera más viable que la reutilización de los residuos de composites EOL curados, ya que el volumen de residuos curados es significativamente mayor y se caracteriza por una vida útil prolongada [25].

Además, el suministro constante y fiable de residuos EOL es incierto y plantea un reto logístico. En este capítulo se han descrito minuciosamente proyectos de reutilización tanto en estado conceptual como en activo, así como sus aplicaciones. Sin embargo, faltan investigaciones que validen la demanda del mercado de estas aplicaciones reutilizadas y reaprovechadas. También es necesario fundamentar la escalabilidad de las aplicaciones de reutilización, en particular en diversos sectores, para satisfacer esa demanda. Las prácticas actuales de reutilización parecen demasiado limitadas y no aprovechan plenamente el potencial de los materiales en ese contexto. La clave de esta expansión es la necesidad de encontrar métodos eficientes, sostenibles desde el punto de vista medioambiental y económicamente viables para desmontar y reprocesar los composites mínimamente y sin comprometer su valor inherente.

Una estrategia óptima para reutilizar materiales compuestos curados implica combinar los principios de reutilización y reciclaje y aprovechar sus ventajas combinadas. Una ilustración clave de esta estrategia se encuentra en el concepto de reutilización estructural, que reutiliza productos de composites EOL en refuerzos más pequeños, presentando una solución prometedora a numerosos retos asociados con la reutilización. Sin embargo, este enfoque requiere una aceptación más amplia y un mayor desarrollo para su viabilidad intersectorial. Con este fin, Fairmat, una empresa DeepTech europea, ha desarrollado un spin-off de la reutilización estructural, un método para transformar los residuos de composites de fibra de carbono curados en un producto de alto valor y bajo impacto conocido como CFRP Chips. Utilizando la reutilización como base de su solución tecnológica de reciclaje, Fairmat es capaz de transformar los CFRP Chips en laminados y productos que conservan un 70% de rendimiento mecánico en comparación con sus homólogos vírgenes. Estos productos tienen aplicaciones en diversos sectores, como el deporte y el ocio, la movilidad y la electrónica de consumo [26].

6 - BIBLIOGRAFÍA

[1] U.S. Commercial Service (CS), U.S. Department of Commerce. European Composites Resource Guide. (2022) 24

https://www.trade.gov/european-composites-resource-guide

[2] J. Qureshi. A Review of Recycling Methods for Fibre Reinforced Polymer Composites 14 (2022) 16855.

https://www.mdpi.com/2071-1050/14/24/16855

[3] Interdisciplinary Researches in Economics and Administration Sciences: Concepts, Researches, and Applications (2022) 109-110

https://books.google.co.in/books?id=tJunEAAAQBAJ&pg=PA109&lpg=PA109&dq=Currently+Spain,+recycles+37.1%25+of+waste+generated,&source=bl&ots=CAsv12Ntqm&sig=ACfU3U1hlnw-EfIag_28V_6iFWU0vtWw3w&hl=en&sa=X&ved=2ahUKEwjIu8jlro6DAxVU-TgGHd51CGU4ChDoAXoECAIQAw#v=onepage&q=Currently%20Spain%2C%20recycles%2037.1%25%20of%20waste%20generated%2C&f=false

[4] Y. Yang, R. Boom, B. Irion, Derk-Jan van Heerden, P. Kuiper, and Hans de Wit. Chemical Engineering and Processing - Process Intensification 51 (2012) 53–68

https://www.sciencedirect.com/science/article/abs/pii/S0255270111002029

[5] EuCIA. EuCIA launches European Composites Waste & Recycling Survey - EuCIA. (2023)

https://eucia.eu/eucia-launches-european-composites-waste-recycling-survey/

[6] Catarina Brazão Farinha, Jorge de Brito, and R. Veiga, Journal of Cleaner Production 210 (2019) 1579–1594

https://www.sciencedirect.com/science/article/abs/pii/S0959652618334838

[7] J. Rybicka, A. Tiwari, P. Alvarez, and J. Howarth. Journal of Cleaner Production 91 (2015) 251–261

https://www.sciencedirect.com/science/article/pii/S0959652614013225

[8] J. Rybicka, A. Tiwari, and G. A. Leeke. Journal of Cleaner Production 112 (2016) 1001–1012

https://www.sciencedirect.com/science/article/pii/S0959652615012056

[9] AIMPLAS. Chemical Recycling in Spain: Fostering a Circular Future (2022)

https://plasticseurope.org/wp-content/uploads/2022/09/Informe-RQ-2021-ING-A4.pdf

[10] España Circular 2030

https://circulareconomy.europa.eu/platform/sites/default/files/espana_circular_2030_executive_summary_en.pdf

[11] R. Bernatas, S. Dagreou, A. Despax-Ferreres, and A. Barasinski, Cleaner Engineering and Technology 5 (2021) 100272–100272

https://www.sciencedirect.com/science/article/pii/S2666790821002329

[12] L. Ziegler, E. Gonzalez, T. Rubert, U. Smolka, and J. J. Melero, Renewable & Sustainable Energy Reviews 82 (2018) 1261–1271

https://www.sciencedirect.com/science/article/pii/S1364032117313503

[13] P. Leahy, End-of-life Options for Composite Material Wind Turbine Blades: Recover, Repurpose or Reuse? (2020) 37287

https://www.researchgate.net/publication/344456270_End-of-life_Options_for_Composite_Material_Wind_Turbine_Blades_Recover_Repurpose_or_Reuse

[14] A. André, M. Juntikka, C. Mattsson, and R. Haghani. 10th International Conference on FRP Composites in Civil Engineering (2022) 1183-1195

https://www.researchgate.net/publication/356585769_The_Re-use_of_End-of-Life_Fiber_Reinforced_Polymer_Composites_in_Construction

[15] The Re-Wind Network

https://www.re-wind.info/

[16] Superuse Studios

https://www.superuse-studios.com/

[17] Canvus

https://www.gocanvus.com/

[18] Ventos Metódicos

https://www.ventosmetodicos.eu/

[19] K. Korniejenko, B. Kozub, Agnieszka Bąk, Ponnambalam Balamurugan, Marimuthu Uthayakumar, and G. Furtos. Journal of Composites Science 5 (2021) 243–243

https://www.mdpi.com/2504-477X/5/9/243

[20] J. Somarajan, S. Kodungallur, and C.G. Nandakumar,. International Journal of Advanced Research in Engineering and Technology (IJARET) 9, (2018) 244–252

https://www.researchgate.net/profile/Jayaram-Somarajan/publication/326128820_RECYCLING_OF_FRP_BOATS/links/5b3a42e84585150d23ef8e8a/RECYCLING-OF-FRP-BOATS.pdf

[21] A. Conroy, S. Halliwell, and T. Reynolds. Composites Part A: Applied Science and Manufacturing 37 (2006) 1216–1222

https://www.sciencedirect.com/science/article/abs/pii/S1359835X05002125

[22] National Composites Network Best Practice Guide End of Life Options for Composite Waste.

https://compositesuk.co.uk/wp-content/uploads/2021/12/End-of-Life-Options.pdf

[23] C. Farinha, J. Brito, and R. Veiga. Journal of Cleaner Production 210 (2019) 1579–1594

https://www.sciencedirect.com/science/article/abs/pii/S0959652618334838

[24] A. Busschen. Industrial Re-Use of Composites (2022) 99452

https://www.intechopen.com/chapters/77980

[25] G. Nilakantan and S. Nutt. Reinforced Plastics 59 (2015) 44–51

https://www.sciencedirect.com/science/article/abs/pii/S003436171400071X

[26] B. Saada, A. Contant and U. Dubois. WIPO - WO2023118383 (A1) - 2023-06-29

https://worldwide.espacenet.com/publicationDetails/originalDocument?CC=WO&NR=2023118383A1&KC=A1&FT=D&ND=3&date=20230629&DB=&locale=fr_EP

Document information

Published on 15/10/24

Submitted on 19/07/24

Licence: CC BY-NC-SA license