1 Introducción

Los materiales compuestos (en este caso, Polímeros Reforzados con Fibra, PRF) son materiales con grandes posibilidades en cuanto a su aplicación en construcción ya que su ligereza ofrece un ahorro significativo en costes de montaje e implantación en obra. Adicionalmente, la flexibilidad de dichos materiales en cuanto a la combinación de sus constituyentes (tipos de resina, aditivos, materiales de refuerzo, etc.) facilitan el desarrollo de elementos prácticamente ad hoc que permiten afrontar la ejecución de aplicaciones estructurales singulares y muy diversas [1].

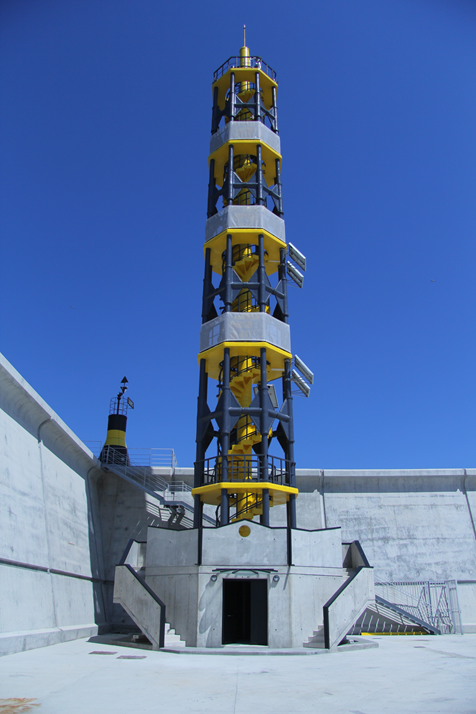

Dado que hasta el momento, los PRFs a nivel estructural se han aplicado en elementos aislados o estructuras secundarias, emprender proyectos como el que nos ocupa es una oportunidad única de profundizar en el desarrollo de este tipo de materiales y de impulsar el diseño de estructuras novedosas en base a ellos. Es la primera vez que se ha desarrollado un faro marítimo fabricado íntegramente en materiales compuestos capaz además de operar de manera autónoma al incorporar elementos precisos para su auto-suministro energético de forma sostenible. Se trata tanto de una novedad a nivel sectorial ya que, hasta el momento no se ha desarrollado una estructura similar, como a nivel internacional, puesto que hasta la fecha tampoco se ha desarrollado una estructura de estas características.

2Descripción de la estructura

La estructura modular, con una altura máxima de 37 metros en su cota superior, está situada en la esquina norte del nuevo dique de abrigo del Puerto de Valencia. Entre los elementos fabricados en material compuesto cabe destacar:

- 8 columnas tubulares fabricadas en fibra de carbono (FC) mediante pultrusión de 31 metros de altura y sección circular de 250 mm de diámetro y 20 mm de espesor, distribuidos cada 6,00 m.

- La conexión y rigidización horizontal entre los ocho tubos verticales se lleva a cabo por un doble sistema. El primer sistema consiste en 4 anillos horizontales con forma octogonal formados por tubos en fibra de vidrio de 190 mm de diámetro y 20 mm de espesor fabricados por pultrusión. El segundo sistema está formado por cinco forjados horizontales de planta octogonal fabricados con paneles sándwich con pieles de fibra de vidrio, fabricados por infusión de resina.

- La unión entre los tubos de estructura principal (verticales) y los anillos de rigidez horizontal se realiza mediante diafragmas de fibra de vidrio con forma de rombo (cartelas) de 2 m de diagonal principal y espesor de 24 mm, fabricados mediante RTM [2].

Las principales innovaciones aportadas por el proyecto abarcan tanto aspectos de diseño como de fabricación, monitorización y control:

- El propio diseño y desarrollo de la estructura modular en material compuesto de acuerdo a los requerimientos funcionales, normativos y económicos [3]. La modularidad de la solución permite el ensamblaje de los elementos principales en taller, minimizando las actuaciones de integración en la ubicación definitiva.

- La implementación de un proceso de fabricación mediante pultrusión [4] capaz de abordar la producción de perfiles complejos de grandes dimensiones y espesores (hasta 31m de longitud, 250 mm de diámetro y espesores de 20 mm) con elevados volúmenes de fibra y alta calidad gracias a un eficiente escalado del proceso a la realización de controles en línea y monitorización del proceso.

- Desarrollo de procedimientos de ensayo específicos para la validación tanto de los componentes fabricados a nivel de prototipo como de las estructura completa [5].

- Sustitución de las uniones atornilladas por uniones adhesivas en los nudos de unión entre los tubos de estructura principal (verticales) y los anillos de rigidez horizontal durante la etapa de montaje.

- Monitorización de la respuesta al ambiente marino de los materiales empleados mediante testigos ubicados en la ubicación definitiva.

3 Materiales y Fabricación

Las principales etapas en el desarrollo y optimización de los diferentes procesos de fabricación utilizados en la producción de los componentes desarrollados para la construcción del faro fueron:

- Selección de materias primas (fibra + resina) en función de los requerimientos de diseño, requerimientos de servicio (p.e. condiciones climáticas), requerimientos de instalación etc.

- Optimización de la formulación en función de los requerimientos específicos de cada proceso de fabricación y las características particulares de cada elemento a fabricar (escala de laboratorio).

- Pruebas preliminares del proceso que permitan el reajuste, el escalado de los parámetros de fabricación y de la formulación en caso necesario.

- Diseño de las estrategias de fabricación y ajuste de los parámetros de fabricación en función de los requerimientos específicos de cada proceso y las características particulares de cada elemento a fabricar.

- Validación de los materiales fabricados en base a los requerimientos mínimos fijados en el plan de calidad recogido en la memoria del proyecto.

La optimización de las formulaciones a escala de laboratorio se llevó a cabo mediante la caracterización físico-química y reológica de la resina. Tanto la caracterización físico-química (Calorimetría Diferencial de Barrido (DSC); Termogravimetría (TGA), Caracterización Dinanomecánica (DMA)) como reológica de cada formulación empleada se ha realizado de acuerdo a los procedimientos establecidos en el plan de calidad (PE) en base a la normativa ASTM y UNE-EN vigente.

Los tubos horizontales de fibra de vidrio (TFV) y tubos verticales de fibra de carbono (TFC) se han fabricado mediante sistema de pultrusión en baño abierto (Figura 2).

Durante la fabricación de los tubos con cada uno de los perfiles de temperatura propuestos se monitorizaron en continuo los perfiles de temperatura reales obtenidos en el molde de pultrusion mediante sensores de temperatura embebidos en el propio tubo.

Los forjados, los nudos (cartelas) y los descansillos se han fabricado mediante Infusión de resina. El control de la temperatura durante el curado se realizó mediante la monitorización de la temperatura en el interior del horno durante todo el proceso mediante sensores de temperatura (termopares).

Finalmente, los peldaños se fabricaron mediante RTM (Inyección de resina) (Figura 3). Del mismo modo que en los procesos anteriores, todas las piezas fabricados se monitorizaron para controlar la reacción de entrecruzamiento y asegurar un curado óptimo de las mismas.

4 Validación de los elementos fabricados

Dado que es necesario validar los componentes fabricados, es decir, comprobar que cumplen los requerimientos mecánicos y físico-químicos mínimos establecidos en la memoria del proyecto, se caracterizó tanto la producción inicial durante el ajuste de los parámetros de fabricación como posteriormente sobre el resto de los elementos fabricados para validar la producción de acuerdo al plan de calidad.

El Plan de Calidad del proyecto recoge los requerimientos mínimos correspondientes a cada elemento fabricado:

- Tolerancias dimensionales

- Propiedades físico-químicas

- Defectos visuales

- Requerimientos estructurales

5 Ensamblado

El ensamblaje del prototipo se realizó previamente a su traslado a su ubicación definitiva mediante la distribución en 5 módulos, uno por cada forjado, de los diferentes elementos fabricados. Este proceso requirió optimizar el diseño del sistema de andamiaje mediante modelización por elementos finitos (SAP 2000) los diversos tipos de cargas y acciones a considerar.

Finalmente, se aplicó una pintura protectora a todos los elementos de la estructura tanto por razones estéticas como para mejorar su protección frente a la acción del ambiente marino [6].

6 Transporte e Instalación en la ubicación definitiva

Tras la finalización del montaje a nivel modular de los distintos componentes (forjados, tubos horizontales y verticales, cuñas, cartelas y collarines) y la aplicación del sistema de revestimiento exterior previsto, el conjunto ensamblado se transporto a su ubicación definitiva, la ampliación norte del Puerto de Valencia. Dadas las dimensiones del mismo (4,5 m de diámetro y 31 m de altura) fué necesaria la utilización de un transporte especial para su traslado desde las instalaciones de ACCIONA donde se realizó el montaje, localizadas en Noblejas (Toledo), hasta el Puerto de Valencia (Figura 4).

Los trabajos de izado se realizaron levantando la estructura con dos grúas al mismo tiempo para evitar el arrastre de la misma y los posibles daños derivados de golpes ocasionados con los elementos circundantes permitiendo su correcto posicionamiento en vertical. Se utilizaron dos grúas de 100 tn y 50 tn respectivamente como puede apreciarse en la figura 5.

Finalmente, tras la instalación del faro en su ubicación definitiva se llevó acabo la prueba de carga y análisis dinámico con objeto de validar las especificaciones funcionales en base a las cuales se ha diseñado la estructura modular.

La prueba de carga se basó en la aplicación de una carga horizontal de 500 kg en el forjado superior (F5) mediante una grúa. Esta carga se aplicó a la estructura mediante un cable fijado al forjado de cubierta. Como elemento de carga se emplearon bidones de plástico de una capacidad de 1000 litros. Los valores de las flechas obtenidos se situaron dentro de las flechas teóricas previstas, validando el diseño de la estructura.

Figura 6. Detalle de la prueba de carga estática.</div

7 Conclusiones

El Centro Tecnológico de Acciona Construcción afrontó y culminó con éxito el desafío de desarrollar la primera estructura modular a nivel mundial para un Faro marítimo diseñada y fabricada íntegramente con materiales compuestos. FAROCOMP ha abierto nuevas vías de investigación y desarrollo respecto los materiales compuestos y su utilización en el sector de la construcción. Aportando como ventajas principales su mayor durabilidad (necesidades de mantenimiento son reducidas al mínimo) y su ligereza (procesos de construcción más rápidos con maquinaria más ligera para la instalación).

Agradecimientos

A los autores les gustaría agradecer su apoyo y colaboración a lo largo de la ejecución del proyecto a D. Ignacio Pascual Navarro ipascual@valenciaport.com Director de Gestión de Infraestructuras de la Autoridad Portuaria de Valencia y a D. Juan B. Montaña Miguel juanbautista.montana.miguel@acciona.com pertenieciente al Departamento Construcción Levante-Baleares de ACCIONA Construción S.A.. Cabe destacar que esta estructura ha sido galardonada con un premio en los JEC World 2016 Innovation Awards en París en la categoría de Infraestructuras con el título «All-composite lighthouse marine navigation aid».

Referencias

| [1] | M. A. Pérez, "Aplicaciones avanzadas de los materiales compuestos en la obra civil y la edificación," 2014. |

| [2] | J. D. Jiménez Vicaria, I. Pascual Navarro, E. Navarro Lera, P. Sanchez Sierra and E. Martinez Barrigüete, "An Innovative New Lighthouse at the Port of Valencia," Structural Engineering International, vol. 28, no. 4, pp. 546-549, 2018. |

| [3] | EUCIA European Composites Industry Association, "Prospect for New Guidance in the Design of FRP Structures". |

| [4] | T. Starr, "Pultrusion for Engineers," Woodhead Publishing, 2000. |

| [5] | J. D. Jiménez Vicaria, P. Sánchez Sierra, E. Martínez Barrigüete and C. Paulotto, "Evaluación numérica y experimental de la respuesta dinámica de un faro fabricado mediante polímeros reforzados con fibra (PRF)," Hormigón y Acero, p. 68(282):121–128, 2017. |

| [6] | "HEMPEL Spring Newsletter," 2016 . |

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?