1 Introducción

El efecto escala, fenómeno ampliamente estudiado desde la aparición de los materiales compuestos, es conocido como el retraso en la aparición del daño a medida que disminuye el espesor de las láminas que forman un laminado. Parvizi et al [1] cuantificaron este efecto a través de la medida de la deformación que sufría el laminado cuando aparecía la primera grieta transversal en la lámina más débil, obteniendo que dicha deformación era mayor a medida que el espesor se hacía menor. Por otro lado, Flaggs y Kural [2] estimaron dicho efecto a través de la resistencia transversal de la lámina más débil, observando que ésta era mayor cuanto menor era el espesor. En la actualidad, la aparición de las láminas ultradelgadas, láminas cuyo espesor puede descender hasta 20 micras, ha motivado la realización de numerosos trabajos sobre el efecto escala, la mayoría de ellos con carácter numérico (ver por ejemplo, Arteiro et al [3] y Herráez et al [4]).

En los materiales compuestos reforzados con fibra se asume la hipótesis de que el daño comienza con un pequeño despegue entre la fibra y la matriz, después éste avanza por la interfase hasta alcanzar un cierto ángulo de despegue y penetra en la matriz (fenómeno conocido como kinking), según los estudios de París et al [5]. En este trabajo se estudia la generación experimental del daño pero analizando la aparición de la primera grieta transversal, definiendo ésta como el daño que abarca prácticamente todo el espesor de la capa de láminas a 90 grados, para diferentes espesores de dicha capa.

Antes de analizar el efecto escala en láminas ultradelgadas se ha considerado necesario realizar un estudio de dicho efecto sobre láminas de espesor convencional (aproximadamente 170 micras), para conocer si la disminución del espesor altera los mecanismos de daño de las láminas convencionales. Por otro lado, en lo que se refiere a los estudios numéricos previamente mencionados, éstos se centraron en el estudio de laminados formados por láminas ultradelgadas pero sin aportar evidencia experimental alguna. París et al [6, 7, 8, 9] han realizado modelos numéricos basados en el estudio de las fases aisladas de propagación del daño en modelos multiescala que contienen células en las que el daño se caracteriza.

El objetivo de este trabajo es comparar la aparición del daño en laminados cross-ply, concretamente la presencia de la primera grieta transversal en la lámina más débil, en función del espesor de la capa a 90 grados intentando captar los valores de carga y deformación aproximados a los cuales se produce dicho daño.

2 Selección de laminados

La secuencia de apilado de los laminados seleccionados en este estudio es la siguiente: [04,90n,04], manteniendo constante el espesor de las láminas de 0 grados y variando el espesor de la lámina de 90 grados. Los espesores tomados para la lámina de 90 grados son los que se muestran en la Tabla 1. De cada laminado se han ensayado un número variable de especímenes, Tabla 2, función de la mayor o menor dificultad para alcanzar el objetivo buscado.

Para fabricar los laminados se ha empleado un material compuesto de fibra de carbono y matriz epoxi, AS4/8552, con un volumen de fibras del 57%, siendo los laminados curados en autoclave usando el ciclo proporcionado por el fabricante. Una vez fabricados los paneles, se colocaron tacos de refuerzo de vidrio-epoxi para un mejor agarre por parte de las mordazas. El tipo de probeta empleada, según la norma UNE-EN 2561 [10], se muestra en la Figura 1.

Todos los especímenes han sido ensayados a tracción aplicando control en desplazamientos (variando la velocidad de ensayo entre 0.5-0.1 mm/min) en una máquina universal de ensayos INSTRON 4483; para obtener una medida aproximada de las deformaciones se empleó un extensómetro INSTRON 2630-112 de 50 mm apertura.

| Laminado: [04, 90n, 04] | |

| n | t90º (mm) |

| 1 | 0.21 |

| 2 | 0.39 |

| 4 | 0.72 |

| 8 | 1.44 |

| 16 | 2.94 |

| 32 | 5.94 |

| Laminados | Nº de especímenes ensayados |

| [04,90,04] | 5 |

| [04,902,04] | 5 |

| [04,904,04] | 4 |

| [04,908,04] | 6 |

| [04,9016,04] | 8 |

| [04,9032,04] | 5 |

Para la observación del daño ha sido necesario (según el caso) el tratamiento de la superficie antes o después de haber realizado el ensayo, para ello ha sido necesario lijar y pulir las superficies transversales de los especímenes, lo que se ha realizado en algunos casos de foma automática y en otros de forma manual. El resultado del proceso de pulido es crucial para la correcta observación de las probetas al microscopio óptico. Independientemente de la forma de llevar a cabo el proceso, se han seguido los pasos mostrados en la Tabla 3.

| Paso | Disco | Líquido | Tiempo |

| 1 | Lija SiC #320 | Agua | 5’ |

| 2 | MD-Largo | DiaPro Allegro/Largo 9 μm (2) | 6’ |

| 3 | MD-Dac | DiaPro Dac 3 μm (1) | 5’ |

| 4 | MD-Nap | DiaPro Nap B1 1 μm (3) | 4’ |

3 Ensayos, métodos de detección y observación del daño

Los métodos de detección y observación del daño no han sido los mismos en todos los laminados ensayados, sino que éstos han sido modificados con el objetivo de lograr un procedimiento óptimo basado en la experiencia. Por ejemplo, los laminados [04,90,04] y [04,904,04] han sido ensayados detectando la aparición del daño de forma acústica y, para la observación microscópica realizada a posteriori, fueron los únicos especímenes que fueron cortados, encapsulados, lijados y pulidos. Todos los especímenes de los otros laminados han sido tratados superficialmente antes de ser ensayados, por lo que no ha sido necesario el corte y encapsulado para el análisis.

| Laminado | Método de detección | Método de observación |

| [04,90,04] | Acústico

|

Micrográfico, cortado, encapsulado, lijado y pulido después de ensayar |

| [04,902,04] | Incrementación gradual de la carga | Micrográfico, lijado y pulido antes de ensayar |

| [04,904,04] | Acústico | Micrográfica, cortado, encapsulado, lijado y pulido después de ensayar |

| [04,908,04] | Incrementación gradual de la carga | Micrográfica, lijado y pulido antes de ensayar |

| [04,9016,04] | Acústico | Macrografía in situ: Lupa incorporada en máquina de ensayos. Lijado y pulido antes de ensayar |

| [04,9032,04] | Acústico | A simple vista. Lijado y pulido antes de ensayar |

En la Tabla 4 se detallan los métodos de detección y observación del daño empleados en cada laminado, incluyendo una mayor explicación en los siguientes subapartados.

3.1 Laminado: [04,90,04]

Se trata del laminado más delgado empleado en este trabajo, con un espesor de la lámina de 90 grados de 210 µm, como se aprecia en la Tabla 1. En este caso, el método usado para la detección del daño ha sido el acústico, empleando un micrófono de contacto anclado en la probeta que convierte las vibraciones que se producen en el material (generadas por la aparición de algún tipo de daño) en una respuesta en forma de onda acústica que será mayor o menor en función del tamaño del daño producido.

Con las muestras ensayadas se procedió a su inspección en el microscopio óptico. Para ello, fueron cortadas y encapsuladas y posteriormente sometidas al tratamiento superficial detallado en la Tabla 3.

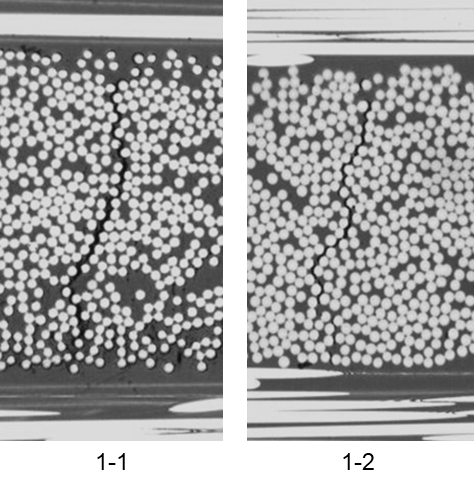

El número de probetas ensayadas ha sido de cinco, en todas ellas se detuvo el ensayo en cuanto se detectó algún tipo de sonido independientemente de su amplitud. Por este motivo, dos de las cinco probetas, 1-3 y 1-4, no presentaban ningún tipo de daño al ser inspeccionadas y en una de ellas, la 1-5, solo se hallaron algunos despegues aislados, como puede apreciarse en la Figura 2. Hay que destacar que en los especímenes 1-3 y 1-4, la señal acústica (casi imperceptible por el oído humano) se produjo para unos valores de deformación y carga bastante inferiores a los que se han obtenido cuando la presencia de daño se corresponde con la aparición de una grieta transversal, como sí que ocurre en los especímenes 1-1 y 1-2 de este laminado y cuyo daño se muestra en la Figura 3.

Los detalles de porcentaje de deformación y valor de la carga a los cuales se detecta el daño y las características de éste, se resumen en la Tabla 5.

3.2 Laminado: [04,902,04]

El método de detección para localizar el primer daño que se ha empleado en este laminado es el incremento gradual de la carga, es decir, los especímenes lijados y pulidos fueron ensayados hasta un cierto nivel de carga, se detuvo el ensayo y se observó al microscopio óptico que la muestra no presentaba daño alguno. Posteriormente, se volvió a cargar y se detuvo de nuevo el ensayo a un nivel de carga ligeramente superior al que se había descargado anteriormente para volver a analizar al microscopio la probeta, realizando iterativamente este proceso hasta conseguir alguna manifestación de daño.

| Probeta | Daño observado | %ε | F (N) |

| 1-1 | Daño trasversal (no definido como grieta transversal porque no ocupa el espesor completo de la lámina de 90 grados), algunos despegues aislados y continuos | 0,74 | 23800 |

| 1-2 | Daño trasversal (no definido como grieta transversal porque no ocupa el espesor completo de la lámina de 90 grados), algunos despegues aislados y continuos | 0,72

|

22400

|

| 1-3 | Sin daño | 0,28 | 8500 |

| 1-4 | Sin daño | 0,48 | 16000 |

| 1-5 | Despegues aislados | 0,34 | 9900 |

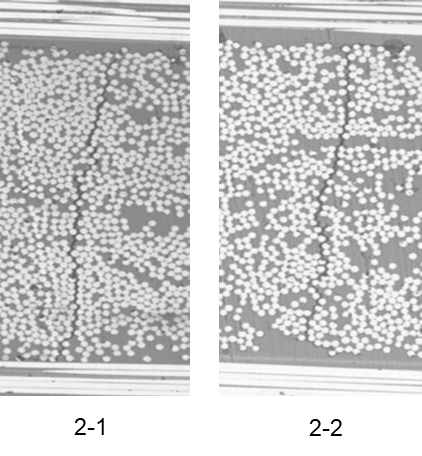

En cuatro de las probetas ensayadas con este procedimiento se ha observado la presencia de una grieta transversal, como se muestra en la Figura 4.

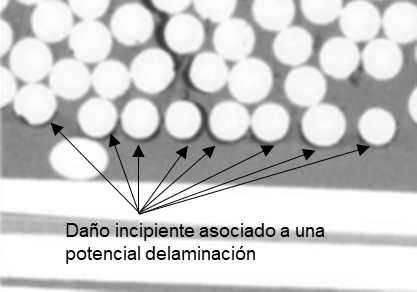

Se puede observar también la presencia de un daño incipiente asociado a una futura posible delaminación, consistente en pequeños despegues aislados paralelos a las fibras de la lámina de 0 grados y cercanos a ella. Un ejemplo de este daño se puede apreciar en la Figura 5.

| Probeta | Daño observado | %ε | F (N) |

| 2-1 | Una grieta transversal,

daño incipiente asociado a la delaminación (despegues cercanos a la grieta transversal, paralelos a las fibras de la lámina de 0 grados) |

0,60 | 18315 |

| 2-2 | Una grieta transversal,

daño incipiente asociado a la delaminación (despegues cercanos a la grieta transversal, paralelos a las fibras de la lámina de 0 grados |

0,72 | 17334 |

| 2-3 | Una grieta transversal,

daño incipiente asociado a la delaminación (despegues cercanos a la grieta transversal, paralelos a las fibras de la lámina de 0 grados |

0,55 | 15745 |

| 2-4 | Una grieta transversal,

daño incipiente asociado a la delaminación (despegues cercanos a la grieta transversal, paralelos a las fibras de la lámina de 0 grados |

0,55 | 17402 |

| 2-5 | Dos grietas transversales | 0,52 | 12782 |

Figura 5. Despegues aislados paralelos a las fibras de la lámina de 0 grados localizados en los extremos de la grieta transversal.

En el caso del espécimen 2-5, en un incremento gradual de la carga aparecieron dos grietas de forma casi instantánea. Hay que destacar que la aparición de estas dos grietas transversales se produjo a un nivel de carga y de deformación algo inferior, cuyos valores exactos se muestran en la Tabla 6, al correspondiente al resto de probetas.

3.3 Laminado: [04,904,04]

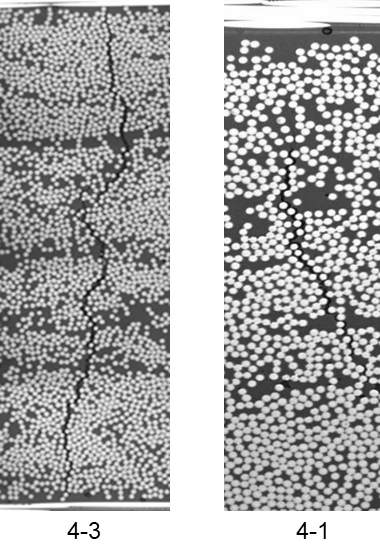

En esta secuencia de apilado se ha seguido el mismo procedimiento que en el laminado [04,90,04], es decir, se ha empleado el método de detección acústica y se ha observado en el microscopio óptico el daño en las muestras cortadas, encapsuladas, lijadas y pulidas. Al igual que en dicho caso, existen algunas muestras en las que únicamente se han encontrado algunos despegues aislados que aparecen en las probetas en las que la señal acústica fue emitida a una carga y nivel de deformación menor que el resto, como se puede apreciar en la Tabla 7.

En lo que se refiere al número de muestras ensayadas, en este caso fueron solo cuatro y en dos de ellas existe la presencia de una grieta transversal. También se han observado despegues conectados que abarcan aproximadamente el espesor de una lámina de 90 grados, ambos daños se aprecian en la Figura 6.

| Probeta | Daño observado | %ε | F (N) |

| 4-1 | Algunos despegues aislados y continuos | 0,54 | 16100 |

| 4-2 | Despegues aislados | 0,36 | 11300 |

| 4-3 | Una grieta transversal, algunos despegues aislados y continuos | 0,56 | 17000 |

| 4-4 | Una grieta transversal, algunos despegues aislados y continuos | 0,56 | 17300 |

3.4 Laminado: [04,908,04]

Para captar la aparición del daño en este laminado se ha empleado el mismo procedimiento que en el [04,902,04], incrementación gradual de la carga con los especímenes lijados y pulidos.

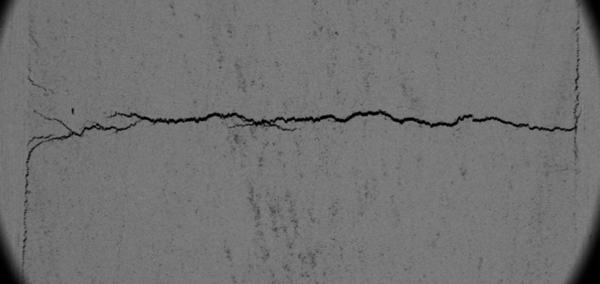

En las cinco probetas ensayadas se observó la presencia de una grieta transversal que abarcaba aproximadamente el espesor completo de la lámina de 90 grados, Figura 7, además se aprecia un daño paralelo a las fibras de la lámina de 0 grados más avanzado asociado a la delaminación, como se muestra en la Figura 8.

Los valores de carga y deformación a los que ha aparecido el daño descrito se muestran en la Tabla 8.

| Probeta | Daño observado | %ε | F (N) |

| 8-1 | Una grieta transversal

Daño más avanzado asociado a la delaminación |

0,38 | 11850 |

| 8-2 | Una grieta transversal

Daño más avanzado asociado a la delaminación |

0,58 | 17805 |

| 8-3 | Una grieta transversal

Daño más avanzado asociado a la delaminación |

0,57 | 17716 |

| 8-4 | Una grieta transversal

Daño más avanzado asociado a la delaminación |

0,5 | 14057 |

| 8-5 | Una grieta transversal

Daño más avanzado asociado a la delaminación |

0,47 | 14057 |

3.5 Laminado: [04,9016,04]

El laminado analizado en este caso cuenta con un espesor de la capa de 90 grados de casi 3000 µm, Tabla 1. El método de detección empleado para captar el daño fue el acústico, al igual que en los laminados [04,90,04] y [04,904,04], con la diferencia de que los laminados fueron lijados y pulidos antes de ensayar. Para la observación del daño, se instaló en la máquina de ensayos una lupa, Figura 9, que permitía localizar el daño con la probeta cargada sin necesidad de llegar a grandes aumentos debido al significativo espesor de la capa de 90 grados que tenían estos especímenes (en algunos de los casos, la grieta era incluso visible a simple vista).

El número de probetas ensayadas en este laminado ha sido de ocho, observando en todas ellas el mismo tipo de daño, una grieta transversal que abarca todo el espesor de la capa de 90 grados y presencia de una avanzada grieta de delaminación. En la Figura 10 se observa dicho daño para un espécimen en dos situaciones diferentes: cargado (con la carga a la cual apareció el daño) y descargado. Una vez descargadas las probetas, fueron observadas al microscopio para analizar el daño de delaminación, Figura 11.

Los valores de carga y deformación a los que se ha detectado la grieta transversal y la delaminación se muestran en la Tabla 9.

| Probeta | Daño observado | %ε | F (N) |

| 16-1 | Una grieta transversal con avanzada grieta de delaminación | 0,53 | 16432 |

| 16-2 | Una grieta transversal con avanzada grieta de delaminación | 0,47 | 13758 |

| 16-3 | Una grieta transversal con avanzada grieta de delaminación | 0,51 | 15761 |

| 16-4 | Una grieta transversal con avanzada grieta de delaminación | 0,42 | 13927 |

| 16-5 | Una grieta transversal con avanzada grieta de delaminación | 0,46 | 15495 |

| 16-6 | Una grieta transversal con avanzada grieta de delaminación | 0,57 | 18406 |

| 16-7 | Una grieta transversal con avanzada grieta de delaminación | 0,42 | 13704 |

| 16-8 | Una grieta transversal con avanzada grieta de delaminación | 0,41 | 14351 |

.

3.6 Laminado: [04,9032,04]

Se trata del laminado de mayor espesor empleado en este estudio. Los métodos de detección y observación fueron idénticos a los empleados en el laminado [04,9016,04].

En todas las probetas ensayadas, al detectar la señal acústica se producía la interrupción del ensayo y se observaba un daño generalizado en el que se apreciaba la aparición de dos grietas transversales (una perpendicular a la carga y la otra con forma curva, pero ambas muy próximas) y una extensa delaminación, consistente en la separación total de las capas de 90 y 0 grados, como se puede observar en la Figura 12 para el caso del especimen 32-2.

Los valores de carga y deformación a los que se han detectado las dos grietas transversales y la delaminación entre las capas se muestran en la Tabla 10.

| Probeta | Daño observado | %ε | F (N) |

| 32-1 | Dos grietas transversales instantáneas y delaminación | 0,21 | 6878 |

| 32-2 | Dos grietas transversales instantáneas y delaminación | 0,36 | 14323 |

| 32-3 | Dos grietas transversales instantáneas y delaminación | 0,36 | 15804 |

4 Discusión de resultados

Aunque como se ha explicado en los apartados anteriores, se ha observado una amplia variabilidad del tipo de daño encontrado en función del espesor de la capa de 90 grados, este apartado se va a centrar en analizar la aparición de una única grieta transversal en el espécimen con el objetivo de comparar los resultados obtenidos con los estudios previos de Parvizi et al [1] y Flaggs y Kural [2].

En la Tabla 11, se muestra el número de probetas que contenía una sola grieta transversal con respecto al número total de ensayadas.

| Laminados | Nº de especímenes ensayados | Nº de especímenes con una grieta transversal |

| [04,90,04] | 5 | 2 |

| [04,902,04] | 5 | 4 |

| [04,904,04] | 4 | 2 |

| [04,908,04] | 6 | 5 |

| [04,9016,04] | 8 | 8 |

| [04,9032,04] | 3 | 0 |

El laminado [04,9032,04] no se ha incluido en este análisis debido a que no ha sido posible captar la presencia de una única grieta transversal, ya que instantáneamente aparecía un daño consistente en dos grietas transversales muy próximas con una grieta de delaminación que implicaba la completa separación de las capas a 0 y 90 grados. Todo ello indica que en este caso se está produciendo un mecanismo de daño muy diferente al observado en el resto de los especímenes ensayados, mecanismo que está asociado a la aparición de tensiones interlaminares entre las capas de 0 y 90 grados y que se ve afectado por el espesor de la lámina de 90 grados.

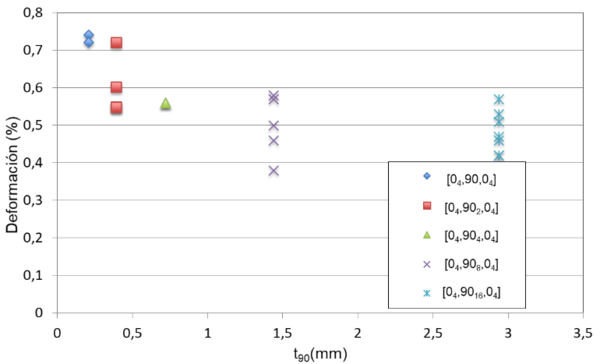

En la gráfica de la Figura 13 se muestra la deformación a la cual aparece la primera grieta transversal (valores extraídos de las Tablas 5, 6, 7, 8 y 9) de todos los especímenes que presentaban una grieta transversal (recogidos en la Tabla 11).

Se observa claramente que a medida que disminuye el espesor de la lámina a 90 grados la deformación a la que tiene lugar el daño mencionado es mayor. Esto se traduce en una mayor resistencia al daño a medida que disminuye el espesor, conclusión coherente con lo obtenido experimentalmente en los estudios previos [1,2].

Además, de dicha gráfica también puede concluirse que, a partir de un cierto espesor (en este trabajo sería el caso de n=8), la aparición de la primera grieta transversal tiene lugar a un valor de la deformación aproximadamente constante.

5 Conclusiones

El estudio llevado a cabo ha permitido observar diferentes tipos de daño que tienen lugar en la capa de 90 grados de diferentes espesores en laminados cross-ply cuando son sometidos a carga uniaxial de tracción. Los resultados obtenidos han mostrado una generación de daño más catastrófica y repentina para los espesores más gruesos.

Por otro lado, a medida que el espesor es menor se aprecia una formación del daño más progresiva, lo que ha hecho posible la observación de algunos despegues continuos e incluso aislados. Además, a menores espesores se necesita un valor de deformación del laminado mayor para generar una grieta transversal, confirmándose la presencia del efecto escala. Este era el objetivo principal de este trabajo pero conllevando la observación del primer daño que aparece y su evolución hasta la generación de una primera grieta transversal en la lámina de 90, todo ello en el marco de la preparación necesaria para la observación de este fenómeno con el uso de láminas ultradelgadas.

Con respecto al fenómeno de la delaminación, los resultados han mostrado que ésta es prácticamente inexistente en el caso del laminado con una única lámina de 90 grados pero, a medida que se aumenta el espesor de la capa a 90 grados, su presencia comienza a ser más significativa hasta derivar en el fallo del laminado completo (como ocurre en el caso [04,9032,04]).

Todo este comportamiento observado tiene una importancia fundamental en orden a la futura aplicación de láminas ultradelgadas, si las observaciones con ellas así lo confirman, dado que un daño asociado a una delaminación, provocado por una carga de tracción, tiene un efecto muy nocivo sobre la resistencia del laminado ante otro tipo de cargas.

Por otro lado, los fenómenos observados en los laminados de n=16 y 32 abren la posibilidad de utilizar estos ensayos para caracterizar las propiedades de fractura de la interfase entre capas, en este caso entre las de 0 y 90 grados.

Con respecto al método de observación del daño, se ha comprobado que los mejores resultados (en cuanto a calidad de las imágenes obtenidas) se obtienen cuando la observación se realiza a posteriori del ensayo con la muestra encapsulada y pulida. Pero, como desventaja evidente, no es posible volver a ensayar el espécimen en el caso de que no exista daño al nivel de carga ensayado.

Agradecimientos

Este estudio ha sido financiado por el Ministerio de Educación Cultura y Deporte (Proyecto MAT2016-80879-P).

Los autores agradecen la contribución de Elena Arroyo León, María José Peña Manrique y Paula Caballos Galindo a los resultados experimentales presentados en este artículo.

Referencias

- [1] Parvizi A., Garret K.V., Bailey J.E. Constrained cracking in glass fibre-reinforced epoxy cross-ply laminates. J of Mat Sci 1978;13:195–201.

- [2] Flaggs D.L., Kural M.H. Experimental Determination of the In Situ Transverse Lamina Strength in Graphite/Epoxy Laminates, J Com Mat 1982;16:103-116.

- [3] Arteiro A., Catalanotti G., Melro A.R., Linde P., Camanho P.P. Micro-mechanical analysis of the in situ effect in polymer composite laminates, Comp. Struct. 116 (2014) 827–840.

- [4] Herráez M., Mora D., Naya F., Slopes C.S., González C., LLorca J. Transverse cracking of cross ply laminates: a computational micro mechanics perspective. Comp. Sci. Tech. 110 (2015) 196-204.

- [5] París F., Correa E., Mantič V. Kinking of Transversal Interface Cracks Between Fiber and Matrix. J App Mech 2007;74:703-716.

- [6] Velasco M.L., París F., Correa E. Estudio Micromecánico del Efecto Escala en Laminados de Material Compuesto, MATCOMP XII, 2017.

- [7] París F., Velasco M.L., Correa E. Micromechanical study on the influence of scale effect in the first stage of damage in composites, Comp Sci Tech 2018; 160, 1-8.

- [8] Velasco M.L., Graciani E., Távara L., Correa E. y París F. BEM multiscale modelling involving micromechanical damage in fibrous composites, Eng Anal Bound Elem 2018; 93, 1-9.

- [9] Correa E., Valverde M.I., Velasco M.L., París F. Microscopical observations of inter-fibre failure under tension, Comp Sci Tech 2018; 155, 213-220.

- [10] UNE-EN2561:1996 Material aeroespacial. Plásticos reforzados de fibra de carbono. Estratificados unidireccionales. Ensayo de tracción paralelamente a la dirección de la fibra.

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?