Resumen

En este trabajo se presenta el desarrollo de una herramienta computacional para la simulación del comportamiento del flujo en los intercambiadores de tubos y aletas en el que se puede presentar cambio de fase en el refrigerante, para lo cual se usó la metodología de volúmenes finitos para el modelado del intercambiador y la representación del conexionado de los tubos se hizo por medio de la teoría de grafos. Debido a que la hidrodinámica y los fenómenos relacionados con el flujo en 2 fases no está bien desarrollada, el modelo acepta diferentes correlaciones empíricas para el cálculo de la caída de presión y el coeficiente de transferencia de calor. Como resultado, se obtuvo una herramienta computacional para la simulación de intercambiadores de calor de tubos y aletas que permite el modelado del flujo del refrigerante en estado monofásico o bifásico. Con el modelo del intercambiador fue posible predecir el comportamiento de los flujos de un evaporador bajo condiciones de aletas secas y húmedas, obteniéndose valores de error inferiores al 6% con respecto a los datos experimentales.

Abstract

This paper presents the development of a computational tool for the simulation of flow behavior in the fin-and-tube heat exchangers with phase change in the coolant side, for which the finite volume method was used for exchanger modeling and representation of the connection of the tubes was made using graph theory. Because the hydrodynamic phenomena and the 2 phase flow is not well developed, the model supports various empirical correlations for calculating the pressure drop and heat transfer coefficient. As a result a computational tool for simulating of fin-and-tube heat exchangers that allows the modeling of the refrigerant flow in single phase or two-phase state was obtained. With the model of the exchanger was possible to predict the flow behavior of an evaporator under conditions of dry and wet fins give error values below 6% with respect to the experimental data.

Palabras clave

Modelado ; Simulación ; Grafos ; Intercambiadores ; Tubos y aletas ; Evaporadores

Keywords

Modeling ; Simulation ; Graphs ; Heat exchangers ; Tubes and fins ; Evaporators

1. Introducción

Los intercambiadores de calor de aletas y tubos son intercambiadores de superficies extendidas donde los tubos son aleteados en la parte externa para aumentar el área de transferencia de calor. En estos tipos de intercambiadores es común que el fluido interno (generalmente un refrigerante) se encuentre en estado bifásico. Debido a que la hidrodinámica y los aspectos relacionados con la transferencia de calor para flujo en 2 fases no está bien entendida, como se entiende el flujo en una fase, las predicciones de caída de presión y coeficientes de transferencia de calor se realizan por medio de correlaciones empíricas, que han sido desarrolladas para ciertas condiciones de operación hidrodinámica y no se garantiza que se ajusten bien a todas las posibles condiciones de operación.

Este trabajo presenta el desarrollo de un modelo de flujo para intercambiadores de calor de aletas y tubos que contempla el cambio de fase en el lado del refrigerante, la transferencia de calor radial en los tubos y el efecto del comportamiento del flujo según la topología del intercambiador de calor. El modelo permite el cálculo de cualquier topología de conexionado de los tubos de una forma eficiente por medio de la teoría de grafos. El ingreso de los datos del intercambiador de calor fue realizado a partir de archivos estructurados basados en el lenguaje de etiquetas XML.

2. Modelado del intercambiador de calor

A pesar de que durante muchos años existían modelos que describen el cálculo del flujo de intercambiadores de calor de aletas y tubos, solo en estos últimos decenios se han desarrollado gran cantidad de herramientas computacionales para tal fin. Algunas tendencias a nivel mundial se muestran a continuación.

En 1997 Bensafi [1] desarrolló una aplicación que permitía el diseño de intercambiadores de calor de aletas y tubos. Bensafi obtuvo buenos resultados en el cálculo de la transferencia de calor, pero obtuvo resultados discretos en el cálculo de la caída de presión (por el orden del 30%). Esta aplicación permitía configurar los intercambiadores de calor y podía simular condiciones secas y húmedas de las aletas. Uno de los inconvenientes encontrados fue la validación de resultados de ciertas pruebas, debido a que no se contaba con modelos para el cálculo de propiedades de algunas mezclas de fluidos. En 2004 Ge [2] trabajó en la simulación de condensadores de aletas y tubos por medio de un método de modelado distribuido en 3D. En el 2004 Rigola et al. [3] presentaron un análisis para intercambiadores y evaporadores usando el método SIMPLEC. Liu, [4] en el 2004, desarrolló un modelo para el cálculo del flujo de intercambiadores de calor de aletas y tubos basado en la teoría de grafos. Con los grafos Liu pudo analizar circuitos de refrigerantes complejos. El cálculo de caída de presión y coeficiente de transferencia de calor se hizo de forma independiente, y no es muy preciso para ciertos casos. En el 2006, Kuo [5] presentó un nuevo método para el cálculo de circuitos complejos en el lado del refrigerante. Kuo propuso un array de 4 índices para manejar las diferentes configuraciones de los tubos. Este método, aunque también puede configurar circuitos complejos, es más rígido que el modelo propuesto por Liu. Jiang, [6] en el 2006, desarrolló el software CoilDesigner para la simulación y diseño de intercambiadores de calor de aletas y tubos. Este programa se basó en redes para la configuración de los circuitos. A diferencia del trabajo de Liu, que está basado en grafos, Jiang se basa en una matriz no cuadrada que relaciona las conexiones de los tubos. Domanski [7] participó en el desarrollo del software EVAP-COND para la NIST, cuyo objeto fue la simulación de intercambiadores de calor de tubos y aletas con optimización de circuitos. El programa permitía configurar cualquier topología y tenía la opción de optimizar la mejor ruta para el refrigerante. Las propiedades de los fluidos fueron obtenidas a partir de la base de datos REFPROP® . La limitación encontrada en esta aplicación es la de no poder seleccionar el tipo de correlación para el cálculo. En el 2011 Ding [8] desarrolló un programa denominado THX-Calculator , para el diseño y simulación del flujo de intercambiadores de aletas y tubos. La aplicación fue realizada en el lenguaje de programación C++ y el cálculo de los circuitos fue desarrollado mediante 4 estructuras de datos conectadas entre sí.

El modelado del intercambiador de calor de aletas y tubos está basado en la metodología de volúmenes finitos que, a diferencia a la metodología de elementos finitos, garantiza la conservación de los flujos de masa y energía de un volumen de control con los volúmenes vecinos. Por este motivo es bastante utilizado en problemas de mecánica de fluidos y transferencia de calor. El modelado del intercambiador se presenta en los siguientes 3 tópicos: modelo matemático, detalla las ecuaciones matemáticas que describen el comportamiento de los fluidos; modelo numérico, corresponde a las ecuaciones usadas para la implementación de la simulación; y ajuste del modelo, indica las suposiciones tenidas en cuenta en la construcción del modelo.

2.1. Modelo matemático

El modelo está basado en las estrategias formuladas por Fuentes [9] y adecuadas para el modelado del fluido de los intercambiadores de calor de aletas y tubos. Para esto se resuelve una aproximación numérica de las ecuaciones diferenciales ordinarias para un flujo medio unidimensional tanto para el flujo interno como externo. Además se usaron correlaciones empíricas para el cálculo de la caída de presión y el coeficiente de transferencia de calor.

Para el cálculo de la caída de presión en flujo monofásico interno se utilizaron las correlaciones de Kast [10] , que es una recopilación de varias correlaciones, dependiendo del régimen de flujo. Para el flujo bifásico interno se utilizaron las correlaciones de Lockhart Martinelli [11] , Bankof [12] , Chawla [12] , Chisolm [12] , Friedel [12] , Grönnerud [12] y Möller-Steinhager [12] . En las correlaciones para el análisis del flujo externo se usaron las correlaciones de Chi-Chuan Wang para aletas planas [13] , para aletas onduladas (wavy ) [14] y para aletas tipo persiana (slit ) [15] . Para el cálculo del coeficiente de transferencia de calor en flujo monofásico interno se utilizaron las correlaciones de Dittus Boelter [16] , Gnielinski [10] y Petukhov [17] . En el flujo bifásico interno, para condiciones de evaporación está la correlación de Shah [18] y la de Chen [19] , y para la condensación se encuentran disponibl las correlaciones de Cavallini [18] , Travis [18] , Shah [18] y Ananiev [19] . En las correlaciones para el análisis del flujo externo se usaron las correlaciones de Chi-Chuan Wang ya presentadas.

2.1.1. Ecuaciones que rigen en el lado del refrigerante

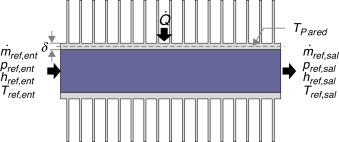

En la figura 1 se muestra el diagrama usado para el análisis del fluido interno, donde es el flujo másico del refrigerante, pref es la presión del refrigerante, href es la entalpía del refrigerante, Tref es la temperatura del refrigerante, Tpared es la temperatura media del tubo y corresponde a la tasa de transferencia de calor.

|

|

|

Figura 1. Análisis del fluido interno.

|

Ecuación de conservación de la masa. El fluido interno solo tiene una entrada y una salida, aplicando la ecuación de la conservación de masa se obtiene la ec. (1)

|

|

( 1) |

Ecuación de conservación de la cantidad de movimiento. La caída de presión está dividida en 3 componentes: la friccional , la estática y la debida a la aceleración , como se muestra en la ec.(2)

|

|

( 2) |

Cuando el refrigerante se encuentra en una sola fase, el cálculo de caída de presión de cada uno de los componentes está dado por las ecs.(3) -(5)

|

|

( 3) |

|

|

( 4) |

|

|

( 5) |

donde es el gradiente de caída de presión, G es el gasto másico, g es la aceleración gravitacional, L es la longitud del tubo y θ es el ángulo de inclinación del tubo.

En el caso de que el refrigerante se encuentre en 2 fases el cálculo de la caída de presión de cada uno de los componentes está expresado por las ecs.(3) , (6) y (7)

|

|

( 6) |

|

|

( 7) |

donde es el flujo másico, ρl es la densidad del líquido, ρg es la densidad el vapor, ɛ es la fracción de vacío y x la calidad del fluido. La componente de la caída de presión originada por la gravedad es considerada como nula, debido a que los tubos del intercambiador de calor se considera que están en posición horizontal.

El cálculo de la caída de presión por la fricción, ya sea para flujo monofásico o bifásico, se calcula mediante correlaciones experimentales ya presentadas.

Ecuación de conservación de la energía. Al realizar balance de energía y teniendo en cuenta la figura 1 , se obtiene la ec.(8)

|

|

( 8) |

en donde la tasa de calor transferida puede ser expresada por medio de resistencia de transferencia de calor equivalente y se obtendría la ec.(9)

|

|

( 9) |

donde αref es el coeficiente de transferencia de calor del refrigerante, Aint es la área interna del tubo, Amed es la área media del tubo y δ es el espesor del tubo.

2.1.2. Ecuaciones que rigen en el lado del aire

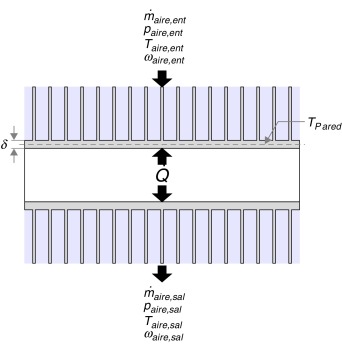

Las ecuaciones que rigen el lado del aire están expresadas casi en su totalidad por correlaciones experimentales de diversos es. En la figura 2 se muestra el diagrama usado para el análisis, donde es el flujo másico del aire, paire es la presión del aire, Taire es la temperatura del aire y ωaire corresponde a la humedad absoluta del aire.

|

|

|

Figura 2. Análisis del fluido externo.

|

Ecuación de conservación de la masa. El fluido externo solo va a tener una entrada y una salida; aplicando la ecuación de la conservación de masa se obtiene la ec. (10)

|

|

( 10) |

Ecuación de conservación de la cantidad de movimiento. La caída de presión en la parte externa del intercambiador se calcula por medio de correlaciones que dependen del tipo de aletas. Para el cálculo de la caída de presión a partir del coeficiente de fricción, se usa la ec. (11) , la cual fue propuesta por Kays y London

|

|

( 11) |

donde Ao es el área seccional en el que se presenta la máxima velocidad del aire, Ac es el área seccional externa, ρm es la densidad media del aire, ρ1 es la densidad del aire a la entrada, ρ2 es la densidad del aire a la salida, σ es la relación de contracción y Gc es el gasto del aire.

Ecuación de conservación de la energía. Al hacer un balance de energía de acuerdo a la figura 2 , se obtiene la ec.(12)

|

|

( 12) |

en donde la tasa de calor transferida puede ser expresada por medio de resistencia de transferencia de calor equivalente y se obtiene la ec.(13)

|

|

( 13) |

donde ηo es la eficiencia de las aletas y ktubo es el coeficiente de transferencia de calor por conducción. El coeficiente de transferencia de calor en la parte externa del intercambiador se calcula por medio de correlaciones empíricas que dependen del tipo de aletas y se obtiene a partir del factor de Colburn j mediante la ec. (14)

|

|

( 14) |

donde αo es el coeficiente de transferencia de calor por convección en la parte externa, Cpa es el calor específico a presión constante del aire y Pr es el número de Prandtl.

2.1.3. Ecuaciones que rigen a los codos

Los codos permiten la unión de los diferentes tubos, no se encuentran aleteados y se puede considerar que externamente están en contacto con aire estancado.

Ecuación de conservación de la cantidad de movimiento. La caída de presión en los codos es mayor que si fuera en un tubo recto para una misma longitud de recorrido. La correlación usada para el cálculo de caída de presión en los codos en flujo monofásico fue Idelchik-Ito [18] y para flujo bifásico se usó la correlación de Geary [20] .

Ecuación de conservación de la energía Se desprecia la transferencia de calor en los codos debido a que el área de transferencia de calor es mucho menor que en los tubos aleteados, y en el lado externo de los codos el fluido está estancando.

2.2. Modelo numérico

El modelo numérico del intercambiador de calor considera las ecuaciones utilizadas para la implementación del modelo matemático en la simulación.

2.2.1. Discretización

A partir del modelo matemático obtenido, se procede a construir las ecuaciones de discretización para una celda. Se considera un modelo de temperatura de pared constante TPC [9] . Los nodos del volumen de control están ubicados en la superficie de entrada y salida del fluido.

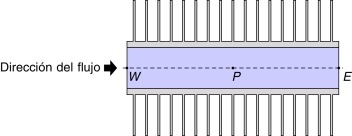

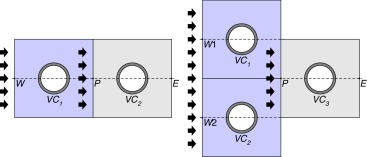

En la figura 3 se presenta el diagrama usado para el análisis del refrigerante. El cálculo de las propiedades en el punto P se realiza de acuerdo a la ec.(15)

|

|

|

Figura 3. Discretización de volumen de control del refrigerante.

|

|

|

( 15) |

En la figura 4 se presenta el diagrama usado para el análisis en el lado aire. El cálculo de las propiedades en el punto P se realiza dependiendo del arreglo de los tubos, si es alineado o al tresbolillo.

|

|

|

Figura 4. Discretización volumen de control del aire.

|

2.2.2. Tubos de confluencia o división del refrigerante

En los tubos donde se presenta división o unión de tubos se tienen en cuenta las siguientes consideraciones:

Nodo donde confluye más de un tubo Cuando en la entrada de un tubo converge más de un flujo se establece un balance de energía para calcular el valor de la entalpía de entrada, y la presión de entrada del refrigerante en el tubo debe ser igual a la presión de salida de las ramificaciones como lo indican las ecs. (16) y (17)

|

|

( 16) |

|

|

( 17) |

Nodo donde se divide a más de un tubo. Si se presenta una división del flujo a la salida de un tubo, las propiedades del refrigerante se calculan a partir de las ecs. (18) y (19)

|

|

( 18) |

|

|

( 19) |

2.2.3. Distribución del refrigerante

En intercambiadores de calor de aletas y tubos con varios circuitos, el flujo másico se ajusta a cada circuito de forma que la caída de presión por cada circuito sea la misma. Para el cálculo del flujo de cada circuito se usó la correlación de Jung que está descrita en el trabajo de Liu [4] . Jung considera la caída de presión una función de una resistencia al flujo S y al flujo másico , como se muestra en la ec.(20)

|

|

( 20) |

Para cada ramificación el cálculo del factor de resistencia de flujo S queda expresado para la ec. (21)

|

|

( 21) |

El cálculo del flujo másico de cada ramificación se realiza por medio de la ec.(22)

|

|

( 22) |

donde ɛi queda expresado por la ec.(23)

|

|

( 23) |

Estos cálculos se realizan iterativamente hasta lograr el valor de convergencia adecuado.

2.3. Hipótesis y consideraciones generales

En este apartado se presentan las consideraciones y suposiciones tenidas en cuenta en la construcción del modelo.

2.3.1. Suposiciones del modelo

Para el desarrollo del modelo del intercambiador de calor de tubos y aletas, se consideraron las siguientes suposiciones:

- El sistema se encuentra en estado estacionario.

- La velocidad del aire a través de cada fila de tubos es uniforme.

- El flujo del refrigerante es unidimensional, en dirección axial al tubo.

- La transferencia de calor a lo largo de la dirección axial del tubo es despreciable.

- Los codos que unen los tubos son considerados adiabáticos.

- Se desprecia la transferencia de calor por conducción en las aletas.

- Cuando existe deshumidificación, se desprecia la resistencia de transferencia de calor debida a la película de agua que se forma.

Para el modelo que se presenta en esta investigación se desprecia la transferencia de calor por conducción de las aletas igual que lo hicieron otros investigadores como por ejemplo Ge [2] , Domanski [21] , Jiang [6] y Lee [22] . Sin embargo, otros investigadores sí consideraron en sus trabajos la transferencia de calor por conducción en las aletas, por ejemplo Liu [4] y Ding [8] . En estos últimos casos, en los que se tiene en cuenta la conducción de calor en las aletas, este calor es modelado por medio de la Ley de Fourier, la cual está en función del gradiente de temperatura de la pared del tubo de un volumen de control con respecto a los otros volúmenes de control vecinos. Por tal motivo, si en el intercambiador de calor existe un cambio de fase durante la mayoría del recorrido, no existirá mucha fluctuación en la temperatura de pared de los tubos y una buena aproximación sería despreciar la transferencia de calor por conducción en las aletas.

2.3.2. Consideraciones cuando existe cambio de fase del refrigerante

En el caso de que exista cambio de fase del refrigerante, el coeficiente de transferencia de calor puede tener valores muy altos comparados con los del flujo monofásico. Esto entonces obliga a determinar la distancia en el tubo en el que empieza o finaliza el cambio de fase. Además también es necesario controlar el volumen de control, para que el cambio de calidad no sea mayor al 10%, esto con el fin de que no se presenten cambios súbitos en el coeficiente de transferencia de calor.

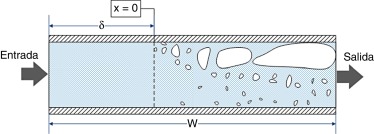

En el caso de que se esté iniciando la evaporación como se muestra la figura 5 , se calcula la distancia δ a la que empieza el cambio de fase, por medio de la ec. (24)

|

|

|

Figura 5. Inicio de la evaporación.

|

|

|

( 24) |

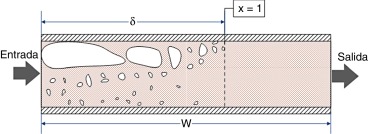

Si la evaporación está finalizando como se muestra en la figura 6 , la distancia δ a la que empieza el cambio de fase queda definido por la ec. (25)

|

|

|

Figura 6. Finalización de la evaporación.

|

|

|

( 25) |

donde Cp es el calor específico promedio en la parte del fluido que se encuentra en estado monofásico.

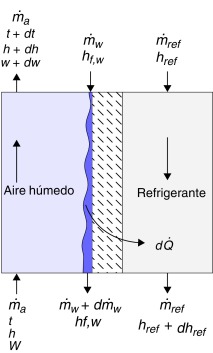

2.3.3. Consideraciones cuando existe condensación de vapor en el lado aire

Cuando existe condensación del vapor del agua en el aire sicrométrico, los cálculos se realizan siguiendo la metodología propuesta por Threlkeld [23] .

Considérese la figura 7 donde se muestra el proceso de deshumidificación. Si se define el factor de Lewis Le = hc ,o /hD ,ocpa , se puede calcular el diferencial de calor que ingresa al refrigerante mediante la ec.(26)

|

|

|

Figura 7. Esquema del proceso de enfriado con deshumidificación del aire húmedo.

|

|

|

( 26) |

Existen correlaciones que permiten calcular el factor de Lewis cuando hay condensación del vapor de agua, como por ejemplo para aletas planas [24] y para aletas onduladas [25] . En el caso de que la correlación seleccionada no permita calcular el factor de Lewis, se considera entonces que Le ≈ 1.0.

Una de las suposiciones del modelo fue despreciar la resistencia térmica equivalente por conducción de la película del condensado de agua, tal como lo consideró Threlkeld [23] . De la energía que pierde el aire atmosférico, una parte se va en el condensado y la otra parte llega al refrigerante. Considerando todo lo anterior, cuando existe condensación del vapor de agua en el lado aire, la ec.(13) es reescrita con la ecuación mostrada en (27)

|

|

( 27) |

3. Resultados y discusión

Como resultado se obtuvo una herramienta computacional para la simulación de intercambiadores de calor de tubos y aletas, realizada en el lenguaje de programación orientada a objetos C++ . El programa permite el modelado del comportamiento del flujo del refrigerante en estado monofásico o bifásico. Se usó la metodología de volúmenes finitos para el modelado del intercambiador y la representación del conexionado de los tubos se hizo por medio de la teoría de grafos.

Datos obtenidos de pruebas experimentales realizadas en el laboratorio de la National Institute of Standards and Technology (NIST), fueron usados para la validación del modelo de un evaporador, los cuales fueron reportados por Domanski [26] .

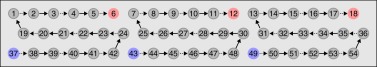

El intercambiador de calor usado para la validación del modelo fue un evaporador con aletas onduladas (wavy) . Un esquema de la topología del evaporador se aprecia en la figura 8 , donde se observa que tiene 3 rutas diferentes para el refrigerante con la misma topología; una ruta comienza en el tubo 37 y finaliza en el tubo 6 ; otra ruta comienza en el tubo 43 y finaliza en el tubo 12 y la tercera ruta comienza en el tubo 49 y finaliza en el tubo 18 , mientras que el flujo de aire entra en la línea superior (tubos 1 al 18 ).

|

|

|

Figura 8. Intercambiador de tubos y aletas de las pruebas del evaporador.

|

Para la validación del modelo se seleccionaron 4 pruebas con diferentes condiciones de operación. Un breve resumen de los 4 casos de estudio se presenta en la tabla 1 , los cuales corresponden a datos experimentales.

| Nombre de la prueba | W020225B | W020228A | W020207B | W020301A |

| Condición de las aletas | Seca | Seca | Húmeda | Húmeda |

| T sobrecalentamiento ref [∘C] | 5,6 | 16,7 | 5,6 | 5,6 |

| Presión salida ref [Pa] | 625.699 | 622.597 | 629.836 | 629.422 |

| Flujo másico ref [kgs] | 0,0329 | 0,0329 | 0,0401 | 0,0471 |

| T entrada aire [∘C] | 26,64 | 26,58 | 26,55 | 26,93 |

| P entrada aire [Pa] | 99.018 | 99.018 | 99.018 | 99.018 |

| Humedad relativa aire [%] | 17,5 | 17,57 | 49,56 | 29,57 |

| Flujo volumétrico aire [m3s] | 0,2913 | 0,1927 | 0,3489 | 0,5043 |

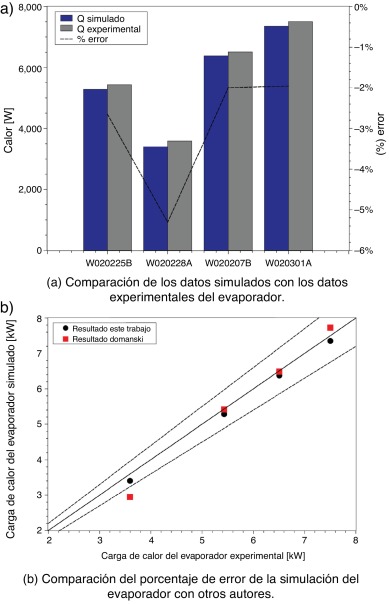

La comparación de resultados se muestra en la tabla 3 y visualmente en la gráfica 9 a. Es posible observar que el valor absoluto de los porcentajes de error son menores al 6%.

| Prueba | Condición aletas | Q Experimental [W] | Q Simulado [W] | Porcentaje de error |

|---|---|---|---|---|

| W020225B | Seca | 5.428 | 5.284 | -2,65 |

| W020228A | Seca | 3.595 | 3.404 | -5,31 |

| W020207B | Húmeda | 6.507 | 6.377 | -2,00 |

| W020301A | Húmeda | 7.502 | 7.355 | -1,96 |

|

|

|

Figura 9. Comparación de resultados. (a) Comparación de los datos simulados con los datos experimentales del evaporador. (b) Comparación del porcentaje de error de la simulación del evaporador con otros autores.

|

Para los 4 casos resueltos de validación del modelo presentado en este estudio, se utilizaron las mismas correlaciones que se muestran en la tabla 2 .

| Fluido | Condición | Correlación para ΔP | Correlación para htc |

|---|---|---|---|

| Interno | Flujo monofásico | Kast | Gnielinski |

| Flujo bifásico | Lockhart Martinelli | Shah | |

| Externo | Aletas secas | Chi-Chuan Wang | Chi-Chuan Wang |

| Aletas húmedas | Chi-Chuan Wang | Chi-Chuan Wang |

Antes de generar los resultados, el modelo es ajustado implementando la misma metodología utilizada por Domanski [7] en el software EVAP-COND , que consiste en multiplicar por un factor único los valores obtenidos de las correlaciones. Este factor aplicado es igual para las 4 pruebas validadas.

Domanski [26] en el año 2002 presentó una investigación sobre el cálculo de intercambiadores de calor de tubos y aletas, entre los datos experimentales utilizados están los 4 casos que se están utilizando en esta investigación. En la figura 9 b se muestra una comparación de los resultados de porcentaje de error obtenidos entre el trabajo de Domanski y esta investigación. Los resultados para los 2 trabajos dan errores por debajo de ±10%, excepto para la prueba W020228A del trabajo de Domanski que se sale de esos límites.

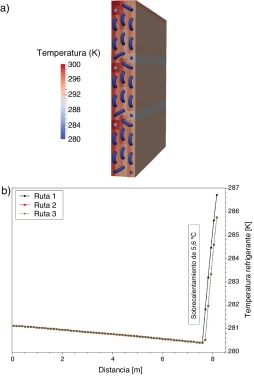

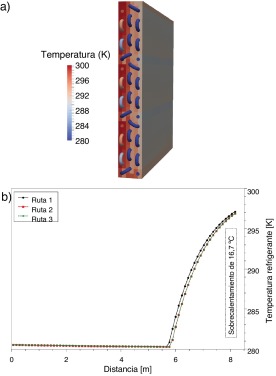

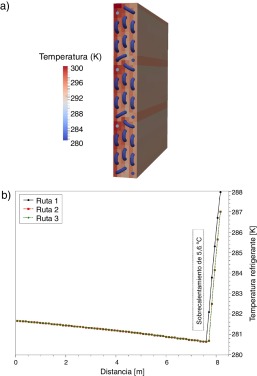

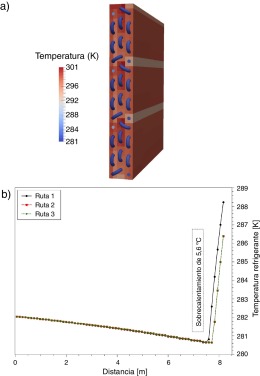

En las figuras 10 , 11 , 1213 , se muestran los resultados obtenidos por el modelo, la entrada del aire corresponde al lado izquierdo del intercambiador y la entrada del refrigerante se inicia en los tubos ubicados al lado derecho del intercambiador.

|

|

|

Figura 10. Resultados obtenidos para el evaporador (W020225B).

|

|

|

|

Figura 11. Resultados obtenidos para el evaporador (W020228A).

|

|

|

|

Figura 12. Resultados obtenidos para el evaporador (W020207B).

|

|

|

|

Figura 13. Resultados obtenidos para el evaporador (W020301A).

|

Las figuras Distancia vs Temperatura del refrigerante muestran el comportamiento de la temperatura del refrigerante a lo largo de los tubos por cada una de las 3 rutas. En todas ellas se observa que la temperatura de salida en la ruta 1 es mayor que las otras, esto es debido a que en la ruta 1 (parte superior del intercambiador) a diferencia de las demás rutas, al tubo superior de la línea de tubos de la mitad llega una fracción directa del aire de entrada, lo que hace que haya más intercambio de calor en esta ruta con respecto a las demás.

Otra observación que se puede notar de las gráficas Distancia vs Temperatura del refrigerante es la leve caída de la temperatura que ocurre en el proceso de cambio de fase, esto es debido a que el modelo tiene en cuenta la caída de presión del refrigerante durante todo el recorrido, lo que hace que la temperatura de saturación descienda.

La figura 10 corresponde a la prueba W020225B. Después de mezclarse las 3 rutas se obtiene un sobrecalentamiento aproximado de 5,6°C y la finalización del cambio de fase ocurre en un recorrido de 7,83 m.

La figura 11 corresponde a la prueba W020228A. Después de mezclarse las 3 rutas se obtiene un sobrecalentamiento aproximado de 16,7°C y la finalización del cambio de fase ocurre en un recorrido de 5.89m.

La figura 12 corresponde a la prueba W020207B. Después de mezclarse las 3 rutas se obtiene un sobrecalentamiento aproximado de 5,6°C y la finalización del cambio de fase ocurre en un recorrido de 7,72 m.

La figura 13 corresponde a la prueba W020301A. Después de mezclarse las 3 rutas se obtiene un sobrecalentamiento aproximado de 5,6°C y la finalización del cambio de fase ocurre en un recorrido de 7,6 m.

De acuerdo con los resultados obtenidos y mostrados en las figuras 10 , 11 , 12 y 13 , el comportamiento simulado corresponde con los requeridos, certificando la conveniencia del modelo propuesto.

4. Conclusiones

Se desarrolló un método numérico para el cálculo de intercambiadores de calor de aletas y tubos, que se basa en la discretización de las ecuaciones de conservación (continuidad, cantidad de movimiento y energía) y correlaciones empíricas formuladas para flujo monofásico y bifásico, a través de volúmenes de control. De este estudio, una vez el modelo fue construido, ajustado y probado, se generaron las siguientes conclusiones:

- Se verificó la flexibilidad en transferencia de calor que tiene el modelo desarrollado, resolviendo distintos casos que involucran aletas secas y húmedas en el lado del aire.

- Con el modelo del intercambiador fue posible predecir el comportamiento de los flujos de un evaporador bajo condiciones de aletas secas y húmedas. Después de ajustar el modelo, se logró obtener valores de error inferiores al 6% con respecto a los datos experimentales.

- Se obtuvieron resultados gráficos detallados y en formato texto de la evolución de las propiedades de los fluidos a su paso por el intercambiador, tanto para el refrigerante como para el aire.

El modelo fue validado con 4 pruebas experimentales que han sido extraídas de varias fuentes bibliográficas, que cubren una gran variedad de condiciones de operación, longitudes, diámetros y refrigerantes. El modelo final, junto con las correlaciones empíricas relacionadas, pudieron predecir los datos experimentales de evaporadores con un error menor al ±10%.

Los datos anteriores son indicativos de una gran flexibilidad y capacidad predictiva del modelo y, por lo tanto, le confiere una gran conveniencia de uso para el modelado y simulación de intercambiadores de calor de aletas y tubos.

Agradecimientos

Un agradecimiento especial a la Universidad Industrial de Santander a través de la Escuela de Ingeniería Mecánica por permitir el desarrollo de esta investigación.

References

- [1] A. Bensafi, S. Borg, D. Parent; CYRANO: A computational model for the detailed design of plate-fin-and-tube heat exchangers using pure and mixed refrigerants; Int. J. Refrig., 20 (3) (1997), pp. 218–228 doi:10.1016/S0140-7007(96)00052-7

- [2] Y. Ge, R. Cropper; Air-cooled condensers in retail systems using R22 and R404A refrigerants; Appl. Energ., 78 (1) (2004), pp. 95–110 doi:10.1016/S0306-2619(03)00155-7

- [3] J. Rigola, S. Morales, G. Raush, C. D. Segarra, Analysis of two-phase flow in double-pipe condensers and evaporators with special emphasis on transition zones: Numerical model and experimental comparison, IRACC [consultado 27 Oct 2014]. Disponible en: URL http://docs.lib.purdue.edu/iracc/658.

- [4] J. Liu, W. Wei, G. Ding, C. Zhang, M. Fukaya, K. Wang, T. Inagaki; A general steady state mathematical model for fin-and-tube heat exchanger based on graph theory; Int. J. Refrig., 27 (8) (2004), pp. 965–973 doi:10.1016/j.ijrefrig.2004.06.008

- [5] M. Kuo, H. Ma, S. Chen, C. Wang; An algorithm for simulation of the performance of air-cooled heat exchanger applications subject to the influence of complex circuitry; Appl. Therm. Eng., 26 (1) (2006), pp. 1–9 doi:10.1016/j.applthermaleng.2005.04.022

- [6] H. Jiang, V. Aute, R. Radermacher; CoilDesigner: A general-purpose simulation and design tool for air-to-refrigerant heat exchangers; Int. J. Refrig., 29 (4) (2006), pp. 601–610 doi:10.1016/j.ijrefrig.2005.09.019

- [7] P.A. Domanski, D. Yashar, K.A. Kaufman, R.S. Michalski; An optimized design of finned-tube evaporators using the learnable evolution model; HVAC&R Res., 10 (2) (2004), pp. 201–211

- [8] W. Ding, J. Fan, Y. He, W. Tao, Y. Zheng, Y. Gao, J. Song; A general simulation model for performance prediction of plate fin-and-tube heat exchanger with complex circuit configuration; Appl. Therm. Eng., 31 (16) (2011), pp. 3106–3116 doi:10.1016/j.applthermaleng.2011.01.045

- [9] D. Fuentes, J. Chacon, O. Gelvez; Estrategias de cálculo de intercambiadores de calor por medio del método de los volúmenes finitos, parte 1: desarrollo de la formulación; UIS Ing., 7 (2) (2008), pp. 139–151 Universidad Industrial de Santander, Bucaramanga, Colombia

- [10] V.D.I. Gesellschaft; VDI Heat Atlas; (2nd edition)Springer Science & Business Media, Düsseldorf (2010)

- [11] R.W. Lockhart, R.C. Martinelli; Proposed correlation of data for isothermal, two-phase, two-component flow in inpipes; Chem. Eng. Prog., 45 (1949), pp. 39–48

- [12] J.R. Thome; Engineering Data Book III; Wolverine Tube, Inc., Wolverine Tube, Inc., Switzerland (2010)

- [13] C.-C. Wang, K.-Y. Chi, C.-J. Chang; Heat transfer and friction characteristics of plain fin-and-tube heat exchangers, part II: correlation; Int. J. Heat Mass Tran., 43 (15) (2000), pp. 2693–2700 doi:10.1016/S0017-9310(99)00333-6

- [14] C.-C. Wang, Y.-M. Hwang, Y.-T. Lin; Empirical correlations for heat transfer and flow friction characteristics of herringbone wavy fin-and-tube heat exchangers; Int. J. Refrig., 25 (5) (2002), pp. 673–680

- [15] C.-C. Wang, W.-H. Tao, C.-J. Chang; An investigation of the airside performance of the slit fin-and-tube heat exchangers; Int. J. Refrig., 22 (8) (1999), pp. 595–603

- [16] F.P. Incropera; Fundamentals of heat and mass transfer 6th edition with IHT/FEHT 3. 0 CD with User Guide Set; (6th Edition)Wiley (2006)

- [17] J.H. Lienhard; A heat transfer textbook; (4th edition)Dover Publications, Englewood Cliffs, New Jersey (2011)

- [18] S. Kakac, H. Liu, A. Pramuanjaroenkij; Heat exchangers: Selection, rating and thermal design; (3rd edition)CRC Press, Boca Ratón, Florida (2012)

- [19] V.P. Carey; Liquid vapor phase change phenomena: An introduction to the thermophysics of vaporization and condensation processes in heat transfer equipment; (2nd edition)Taylor & Francis, New York (2007)

- [20] D. Geary; Return bend pressure drop in refrigeration systems; ASHRAE Transactions., 81 (1) (1975), pp. 250–265

- [21] P. Domanski; Simulation of an evaporator with nonuniform one-dimensional air distribution; ASHRAE Transactions, 97 (1) (1991), pp. 793–802

- [22] J. Lee, S. Bae, K. Bang, M. Kim; Experimental and numerical research on condenser performance for R-22 and R-407C refrigerants; Int. J. Refrig., 25 (3) (2002), pp. 372–382 doi:10.1016/S0140-7007(01)00012-3

- [23] T.H. Kuehn, J.W. Ramsey, J.L. Threlkeld; Thermal environmental engineering; (3rd edition)Prentice Hall, Upper Saddle River, NJ (1998)

- [24] C.-C. Wang, Y.-T. Lin, C.-J. Lee; An airside correlation for plain fin-and-tube heat exchangers in wet conditions; Int. J. Heat Mass Tran., 43 (10) (2000), pp. 1869–1872 doi:10.1016/S0017-9310(99)00240-9

- [25] W. Pirompugd, S. Wongwises, C.-C. Wang; Simultaneous heat and mass transfer characteristics for wavy fin-and-tube heat exchangers under dehumidifying conditions; Int. J. Heat Mass Tran., 49 (1-2) (2006), pp. 132–143 doi:10.1016/j.ijheatmasstransfer.2005.05.043

- [26] P. Domański, W. Vance Payne; Potential benefits of smart refrigerant distributors: Final report; DIANE Publishing, Springfield, VA 22161 (2002)

Document information

Published on 01/03/16

Accepted on 06/11/14

Submitted on 18/06/14

Volume 32, Issue 1, 2016

DOI: 10.1016/j.rimni.2014.11.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?