1 Introducción

Entre los diversos procesos de fabricación de materiales compuestos, la Infusión de Resina Líquida (LRI) constituye una metodología novedosa cuyo interés principal se centra en la fabricación integrada y simultánea de los componentes y subcomponentes de una pieza, proporcionando un mejor control de calidad de las piezas y reduciendo las etapas de montaje [1]. LRI es el moldeo de piezas de materiales compuestos de alto rendimiento por la infusión de resina líquida en una preforma seca de fibra (vidrio o carbono), en lugar de telas de preimpregnado, dentro de una cavidad sellada [2].

A medida que la comprensión y el control de estos procesos mejoran, su campo de aplicación se extiende. Los procesos de LCM (Liquid Composites Moulding) como el proceso LRI, se pueden usar como alternativa a las técnicas de preimpregnación, ya que reducen el impacto ambiental y los costes, manteniendo al mismo tiempo una alta calidad de la pieza [3, 4].

En los procesos LRI, la infusión de resina se realiza gracias a un tejido, altamente permeable que agiliza el flujo, que rodea el apilado de las preformas. El conjunto se envuelve en una bolsa de vacío, produciéndose una diferencia de presiones debido al vacío en la válvula de venteo del sistema, que conduce a la impregnación de la preforma compresible en la dirección transversal. El proceso LRI permite una mejora final de la calidad de la pieza, ya que la infusión de resina y su curación se pueden realizar de manera independiente. Sin embargo, el espesor y la fracción de volumen de la fibra de la pieza final no están bien controlados, debido al uso de la bolsa de vacío, en lugar de un molde rígido. Para optimizar tanto los parámetros de diseño como de fabricación, y supervisar el proceso LRI, es necesario desarrollar un modelo numérico y una caracterización del flujo de resina durante la etapa de infusión.

Los estudios previos analizados en la literatura científica reciente ponen de manifiesto que en este proceso se hace necesario el empleo de herramientas de apoyo, como simulaciones. Así, en [5,6] se realizan simulaciones computacionales del proceso VARI (Vacuum Assisted Resin Infusion) en paneles estructurales rigidizados y se llevan a cabo estudios numéricos de diferentes estrategias de llenado.

Por otra parte, Yang et al. [7] desarrollan tres ejemplos para verificar el modelo matemático de simulaciones FEM (Finite Element Method) del proceso LRI, contemplando diferentes métodos de simulación y distintas estrategias de llenado de moldes. El trabajo incluye una inyección lineal simple en 1D, una inyección con doble entrada en 2D y una simulación de infusión 3D con dos entradas y varias salidas. Se demuestra que algunas propiedades clave de la preforma tienen una influencia importante en la aplicabilidad práctica del resultado de la simulación, como el comportamiento de compactación, la micropermeabilidad y el cambio de permeabilidad con el tiempo y el espacio. Se reconoce que es difícil obtener estas propiedades con precisión, por lo que puede ser necesario realizar un conjunto de experimentos y calibraciones [7].

Por otro lado, N. Montés et al. [8] proponen un tipo de simulación con un enfoque diferente a los expuestos anteriormente. Así, se emplea una técnica numérica para la discretización espacial del conformado por infusión de resina con visión artificial. En su estudio se identifican los pixels de la cámara CCD (charge-coupled device) como nodos, generando una discretización espacial. La asociación de píxeles permite definir los elementos finitos detectados. La referencia del bucle de control debe ser definida y comparada con la medición del sensor para obtener el error con costos computacionales bajos [8].

Recientemente se ha desarrollado un nuevo modelo isotérmico que describe la interacción mecánica entre las deformaciones del medio poroso y el flujo de resina durante la infusión [9]. En este modelo, se postula que la resina llena primero la tela con alta permeabilidad que agiliza el flujo, llamada malla distribuidora, y luego se infusiona gradualmente la fibra en la dirección transversal a la preforma [9].

En otro estudio reciente [10], se valida el modelo isotérmico mediante un doble enfoque experimental-numérico, en el que se ha caracterizado el frente de flujo de resina mediante simulaciones por elementos finitos. Esto también tiene como objetivo mejorar el conocimiento de la etapa de infusión. La comparación de los resultados obtenidos con ambas técnicas ha permitido evaluar la capacidad de las simulaciones para reproducir el frente de avance de resina durante la infusión. Una vez validada la simulación proporciona un escenario de la fase de llenado y la distribución de llenado de la cavidad [10].

El objetivo de este trabajo ha sido la determinación de la mejor estrategia de llenado por infusion de una pieza real. En este artículo, se han realizado simulaciones para definir la mejor geometría de infusión de un demostrador de una aeronave.

Los procesos de infusión de resina con ayuda de vacío presentan una aceptación general en la industria para la fabricación de materiales compuestos de matriz polimérica. Para consolidar dicha tecnología en los sectores industriales en los que se emplean en la actualidad y tener cabida en otros de mayor requerimiento tecnológico, se hace necesaria la modelización numérica del proceso. En esta investigación se ha trabajado sobre numerosas aproximaciones para completar la modelización numérica del proceso, con objeto de cubrir algunos desafíos principales:

- 1) Obtener las estrategias óptimas de llenado.

- 2) Observar el comportamiento del flujo con diferentes permeabilidades.

- 3) Definir la temperatura de inyección de la resina, cuyo valor influirá directamente en la viscosidad.

- 4) Estudiar la influencia de la orientación de la fibra en el avance del flujo y la impregnación de las fibras.

- 5) Estudiar la influencia de la gravedad en elementos con disposición vertical.

- 6) Justificar el uso de malla de distribución en laminados con valores de permeabilidad de la fibra muy bajos.

2 Metodología

2.1 Geometría de la preforma

La preforma infusionada consiste en una pieza con morfología compleja y tamaño representativo, con objeto de realizar la fabricación integral de estructuras primarias, como las de ala de avión turbopropulsado que representa el demostrador sometido a estudio. El demostrador lo conforman diferentes elementos estructurales en los que, sobre la piel, se integran elementos que refuerzan la estructura, tales como largueros en forma de I y J, larguerillos y refuerzos en los largueros.

A continuación se exponen las dimensiones máximas del demostrador, cuya geometría se representa en la figura 1:

- Ancho = 860 mm

- Longitud = 3000 mm

- Altura = 341 mm

Los espesores de los elementos que conforman el demostrador varían entre 3,528 mm de los refuerzos de los largueros, hasta los 6,272 mm del larguero en forma de J.

2.2 Materiales empleados

Se han empleado el material de refuerzo “HiTape” y la resina RTM 6, ambos proporcionados por Hexcel.

La fibra empleada en la infusión ha sido HiTape. Se trata de un innovador refuerzo unidireccional de alto rendimiento que ha sido diseñado para cumplir con los requisitos de las estructuras aeronauticas primarias fabricadas con las rentables tecnologías de fuera de autoclave como la infusión por vacío o la inyección. Esta cinta de fibra de carbono posee un fino velo termoplástico perforado que disminuye considerablemente los valores de permeabilidad, con el consecuente aumento del tiempo de llenado durante el proceso de infusión de la preforma. Este tipo de material requiere el uso de malla distribuidora.

Por consideraciones del proceso, la resina debe de tener baja viscosidad (entorno a 0.03 Pa·s), aunque es aceptable hasta 0.06 Pa·s durante todo el proceso de inyección. La infusión debe completarse antes de que la resina activada llegue al punto de gelificación, en el que la viscosidad crece exponencialmente. Calentar la resina mejora los mecanismos de impregnación. La configuración óptima del tipo de inyección (viscosidad-temperatura) minimiza la porosidad. El molde de la preforma se calentó hasta alcanzar una temperatura de 180ºC y la resina fue inyectada a 80ºC. Esta diferencia de temperatura, hace que al ponerse en contacto la resina con el molde, se produzca una transferencia de calor. Se ha considerado que el proceso alcanza el equilibrio térmico a 120ºC, considerandose un valor de viscosidad de 0.03 Pa·s.

Se ha modelado la malla de distribución (infusion mesh) como una zona de alta permeabilidad. Del mismo modo, se ha procedido a modelar el pelable (peel-ply) y los canales de infusión o venteo (runner), aplicando a cada uno de los elementos auxiliares que forman parte del proceso de infusión su valor de permeabilidad correspondiente.

2.3 Descripción del proceso de simulación

Para desarrollar las tareas de simulación se ha empleado la solución PAM-COMPOSITES, de ESI-Group, para simulación de procesos isotérmicos de conformado de materiales compuestos. Concretamente, se han realizado con el software de simulación por elementos finitos PAM-RTM, que permite obtener una reproducción virtual del proceso de conformado de materiales compuestos por inyección o infusión: Liquid Composites Molding, Isothermal Solver.

Las especificaciones técnicas del equipo empleado para lanzar las simulaciones son:

- Procesador: Intel® Xeon® CPU E3-1245 V2 @3.40GHz

- RAM: 20,0 GB

- Tipo de sistema: Sistema operativo de 64 bits, procesador x64

- Número de procesadores de cálculo: 4

Las simulaciones del proceso de infusión de resina de las preformas lleva implícito trabajar con 3 módulos diferentes del software. En el módulo Visual-Mesh se prepara la geometría de la preforma y el modelo para simulación. En este mismo módulo se genera una malla de elementos finitos con geometría igual a la de las piezas y se identifican los diferentes espesores. Una vez diseñado el modelo, se aplican los parámetros de infusión y las condiciones de contorno en el módulo Visual-RTM. Los parámetros más influyentes del proceso son: permeabilidad de la fibra, viscosidad de la resina, secuencia de laminado, empleo de elementos auxiliares para facilitar el avance del flujo y la presión de vacío. Posteriormente se han analizado los resultados de la simulación en el módulo Visual-Viewer. El modo de trabajo desarrollado ha permitido obtener la configuración de llenado óptima para las diferentes piezas sometidas a estudio, así como la optimización de los puntos de inyección y venteo, estimación de los tiempos de llenado, evolución del frente de avance y predicción de zonas con atrapamiento de aire, velocidad del flujo y cantidad de resina.

Previamente a la simulación del demostrador, se han ajustado estos valores que condicionan el éxito del proceso, sobre piezas con geometría simple: paneles planos. Este procedimiento, ha permitido calibrar el avance del frente de flujo y los tiempos de llenado del modelo de simulación, con el modelo experimental.

Con objeto de agilizar el proceso de mapeado de la pieza, se adquirió la herramienta CPD-Blade del software de simulación, que permite importar de forma directa, desde CATIA-Composites, el laminado de cada componente del demostrador.

2.4 Estrategias simuladas

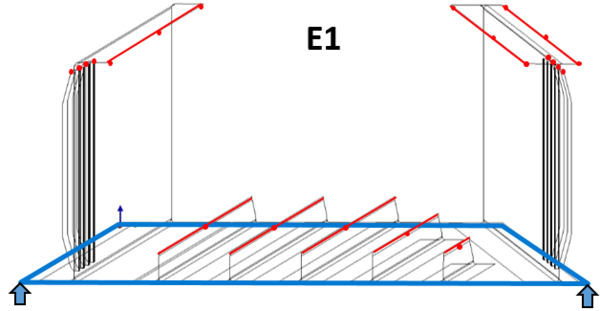

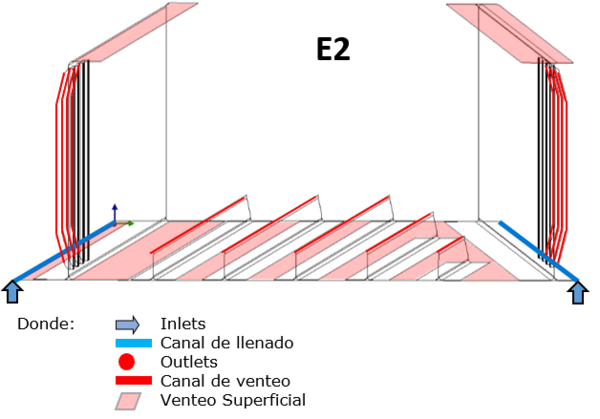

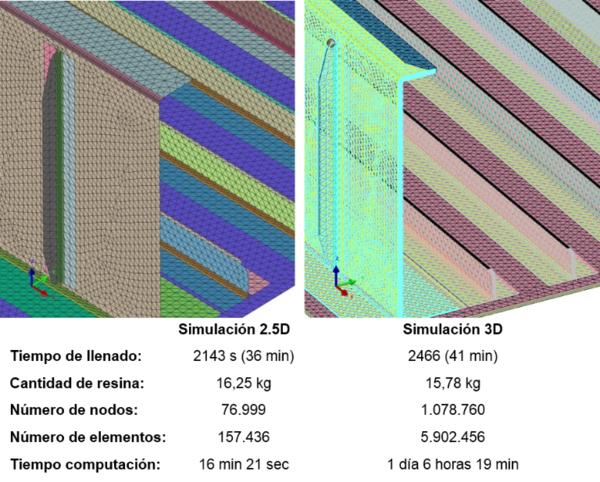

Se han simulado 2 estrategias diferentes de infusión de resina líquida en la preforma del demostrador: E1 y E2, (Figura 2). Asimismo, se ha realizado una comparación de los tiempos de procesado del ordenador, realizando simulaciones en 2.5D y 3D. La estrategia de simulación 2.5D desarrolla un modelo constituido por una serie de elementos en forma de lámina conformada en el espacio, en el que se desprecia el flujo a través del espesor pero que tiene en cuenta la variación de la permeabilidad en función de la presión de compactación.

La solución más descriptiva de la realidad consiste en utilizar un modelo 3D, en el que se obtiene el flujo de resina en el plano y a través del espesor. El tiempo computacional de la simulación 3D, asociado a la solución numérica de las ecuaciones que gobiernan el proceso, es exponencialmente superior a otras estrategias.

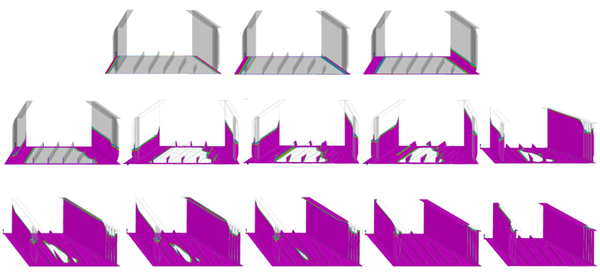

Cabe mencionar que el mallado en 3D implica una labor minuciosa de conexión de los nodos de las diferentes capas de la preforma (Figura 3). Para obtener la malla tridimensional del modelo se ha partido de una malla en 2.5D y se han extruido los elementos triangulares de la malla. La simulación LRI con elementos tridimensionales sólo es factible si la geometría de los elementos es tetraédrica. Los triángulos extruidos de la malla han sido divididos posteriormente en tetraedros.

3 Resultados

3.1 Simulaciones 2.5D

La primera estrategia E1 simulada propone una infusión que adopta un perfil perimetral en el llenado de la piel, de manera que el flujo avanza de forma concéntrica por la preforma hasta alcanzar los refuerzos. Una vez rebasado este punto, el frente de resina evoluciona en sentido ascendente. El tiempo de llenado resultante de esta simulación supera los 70 minutos. Pasados 60 minutos, la pendiente de la curva de viscosidad/tiempo, a una temperatura de la resina de 120ºC, adopta un mayor grado de inclinación, con el consecuente incremento de viscosidad. Por esta razón se descarta esta estrategia de llenado.

En la estrategia E2 se ha considerado que la infusión se inicia con un rápido llenado de la malla distribuidora inferior de la piel, a través de dos canales de inyección dispuestos en los lados de mayor longitud de la piel del demostrador. Se produce un avance del flujo de resina en sentido positivo del eje Z, en dirección contraria a la acción de la gravedad, impregnando las diferentes capas de fibra. El tiempo de llenado resultante en la simulación de esta estrategia E2 ha sido de 36 minutos, representado en la figura 3.

La figura 4 representa el porcentaje de llenado de la preforma respecto al tiempo, durante el proceso de infusión de resina líquida.

3.2 Simulaciones 3D

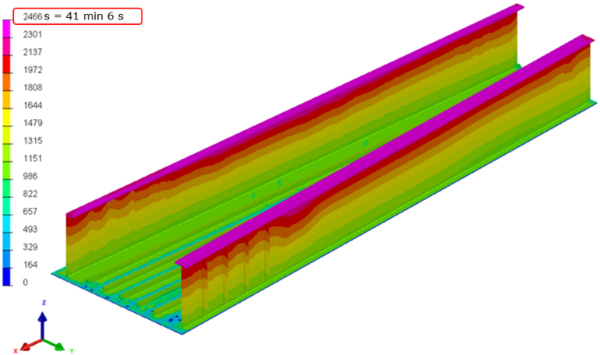

La simulación en 3D del demostrador se ha realizado reproduciendo la misma estrategia de llenado propuesta en E2, con la que se obtuvieron tiempos de llenado inferiores a los tiempos obtenidos con la estrategia E1. El resultado del tiempo de llenado de la simulación 3D fue de 41 minutos, representado en la figura 6.

Como se ha comentado previamente, en esta estrategia E2, la infusión se inicia con un rápido llenado de la malla distribuidora inferior de la piel a través de dos canales de infusión dispuestos a ambos lados de la piel, figura 7.

3.3 Comparativa de resultados de simulaciones con proceso de infusión experimental

Se ha realizado una comparativa entre los resultados obtenidos de las simulaciones del modelo (en 2.5D y 3D) y los resultados de la infusión real del demostrador. La infusión real del demostrador se realizó siguiendo la estrategia E2, ya que fue la que presentó mejores resultados en las simulaciones. Inicialmente, los resultados comparados entre los dos modelos de simulación (2.5D y 3D) con el proceso de infusión experimental fueron: tiempo de llenado y cantidad de resina necesaria para la infusión de la pieza. El tiempo consumido en la infusión del demostrador real fue de 42 minutos, y se emplearon 18 kg de resina líquida.

Atendiendo a la consideración de realizar simulaciones de forma rápida, se ha procedido a evaluar la complejidad del modelo en función del número de nodos y elementos que lo componen, y medir el tiempo que la estación de trabajo invierte en realizar el cálculo del modelo FEM del proceso LRI. Se ha comparado el tiempo de procesado, ejecutando ambos modelos desde el Solver de la estación de trabajo del grupo LABCYP, que tiene instalado bajo la versión Visual-Enviroment 12.0. Los tiempos de cálculo consumidos en el equipo LABCYP para ejecutar el modelo 2.5D fueron muy inferiores al tiempo de procesado para el modelo 3D. Asimismo, el tiempo invertido en la preparación del modelo 3D requirió de un mayor número de horas de trabajo. La figura 8 presenta un resumen de los resultados obtenidos mediante el software de simulación. Cabe destacar que los tiempos de llenado estimados por FEM (36 y 41 minutos) se aproximan al experimental (42 minutos) con un alto grado de ajuste, especialmente las simulaciones en 3D.

La comparativa realizada en el análisis de las simulaciones permite validar o redefinir las soluciones del proceso de infusión del demostrador, disminuyendo la tasa de fallo durante la fabricación.

4 Discusión

Para obtener unos resultados fiables, la simulación requiere una correcta caracterización de los materiales implicados en el conformado de la pieza: principalmente la permeabilidad de la fibra y viscosidad de la resina. Asimismo, es necesario definir los parámetros del proceso, y realizar un posterior ajuste de los valores para optimizar el proceso de infusión. Los principales parámetros del proceso que definen el comportamiento reológico de la resina, además de la permeabilidad y viscosidad de los materiales, son: presión de vacío, diámetro de los runners o vías rápidas, temperatura del molde, disposición geométrica, secuencia de laminado e influencia de la gravedad.

En el procedimiento de trabajo seguido para realizar las simulaciones, se han establecido tres consideraciones que han permitido desarrollar un método de simulación rápido para la toma de decisiones efectivas, agilizar el diseño del proceso y conocer la configuración óptima de llenado:

- Mallado estratégico.

- Optimización de los tiempos de cálculo

- Control de los puntos de inyección y venteo

Por otra parte, se hace necesaria una estrecha colaboración entre el diseño de utillaje y las simulaciones. Una estrategia de llenado de la preforma que proporcione un resultado óptimo del proceso de infusión puede no ser una solución compatible con el utillaje.

Los archivos de CATIA-Composites, que definen el laminado, deben crearse pensando en la simulación, de manera que permita importar a PAM-COMPOSITES el laminado de elementos superpuestos haciendo uso de la herramienta (CPD-Blade).

Cabe mencionar que para el demostrador, la estrategia E2 con canales de infusión a ambos lados de la piel resulta una solución óptima para infusionar la pieza, presentando unos tiempos de llenado de la cavidad inferiores al tiempo en que la resina comienza a aumentar su viscosidad de forma más pronunciada.

La solución más descriptiva de la realidad consiste en utilizar un modelo 3D, en el que se obtiene el flujo de resina en el plano y a través del espesor. Para representar con mayor fidelidad el proceso real mediante simulación, es necesario disponer de los valores del tensor completo de permeabilidad y su variación con la presión de compactación. Sin embargo, el tiempo de cálculo computacional requerido y el tiempo de preparación del modelo de simulación es elevado.

El desarrollo de un modelo 2.5D (constituido por una serie de elementos en forma de lámina conformada en el espacio, en el que se desprecia el flujo a través del espesor pero se tiene en cuenta la variación de la permeabilidad en función de la presión de compactación) es una solución rápida y fiable. Es posible ajustar la permeabilidad realizando un considerable esfuerzo experimental y ajustando el comportamiento al tipo de preforma concreto.

5 Conclusiones

Las simulaciones FEM han permitido seleccionar la estrategia óptima de infusión y predecir los tiempos de llenado de una estructura primaria como la del demostrador, descartando las simulaciones que pronosticaban la aparición de atrapamiento de aire.

Se ha podido verificar la fiabilidad de las simulaciones, ya que los resultados de las simulaciones del proceso de LRI presentan un alto grado de ajuste con el proceso real realizado a la pieza.

Las simulaciones han demostrado ser una herramienta fundamental para el éxito del proceso de infusión de resina líquida.

Agradecimientos

El presente trabajo ha contado con el apoyo financiero del CDTI (Centro para el Desarrollo Tecnológico Industrial, España) y del programa FEDER, bajo el proyecto APOLO (FEDER- Innterconecta 2015-2016).

Referencias

[1] E. Marin, L. Robert, S Triollet, Y. Ouerdane, Liquid Resin Infusion process monitoring with superimposed Fibre Bragg Grating Sensor. Polymer Testing 31, 1045-1052 (2012)

[2] C. Williams, J. Summerscales, S. Grove, Resin Infusion under Flexible Tooling (RIFT): a review, Comp. Part A: Appl. Sci. Manuf. 27 (1996)

[3] Timms J, Bickerton S, Kelly PA. Laminate thickness and resin pressure evolution during axisymmetric liquid composite moulding with flexible tooling. Compos Part A: Appl Sci Manuf 2012; 43(4):621-30.

[4] Yan Chun, Li Hongzhou, Zhang Xiaoqing, et al. Preparation and properties of continuous glass fiber reinforced anionic polyamide-6 thermoplastic composites. Mater Des 2013;46:688-95.

[5] Xiao F., Yuan C., Cong J. Computational simulation of VARI fluid process molding for stiffened panel structural composites. Hangkong Cailiao Xuebao/Journal of Aeronautical Materials. Volume 36, Issue 4, 1 August 2016, Pages 47-54. DOI:10.11868/j.issn.1005-5053.2016.4.007

[6] Chang, C.-Y. Numerical study of filling strategies in vacuum assisted resin transfer molding process. Department of Mechanical and Automation Engineering, Kao Yuan University, Lu-Chu, Taiwan. Journal of Polymer Engineering Volume 35, Issue 5, 1 June 2015, Pages 493-501.

[7] Bo Yang, Tianguo Jin, Fengyang Bi, Jianguang Li. Modeling the resin flow and numerical simulation of the filling stage for vacuum-assisted resin infusion process Journal of Reinforced Plastics and Composites 2014, Vol. 33(21) 1976–1992. DOI:10.1177/0731684414551039

[8] N.Montés, F.Sánchez, J.Tornero. Numerical technique for the space discretization of resin infusion mould sensing with artificial visión. ESAFORM. Int J Mater Form (2008) Suppl 1:923–926. DOI: 10.1007/s12289-008-0247-1.

[9] Celle P, Drapier S, Bergheau JM. Numerical aspects of fluid infusion inside a compressible porous medium undergoing large strains. Eur J Comput Mech 2008;17(5–6–7):819–27.

[10] P. Wang, S. Drapier,J. Molimard, A. Vautrin, JC. Minni. Characterization of Liquid Resin Infusion (LRI) filling by fringe pattern projection and in situ thermocouples. Composites: Part A 41 (2010) 36–44

Document information

Published on 31/03/22

Accepted on 31/03/22

Submitted on 30/03/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 3 - Procesos de Fabricación II y Materiales Avanzados, 2022

DOI: 10.23967/r.matcomp.2022.03.011

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?