1 Introducción

Los materiales poliméricos presentan muchas veces propiedades limitadas que imposibilitan su uso en ciertas aplicaciones. Mediante la adición de un segundo componente se pueden crear nuevos materiales con propiedades superiores a las de los materiales de partida generando así nuevas aplicaciones. Diversos autores [1-5] mostraron en sus trabajos que la adición de 1-5% de NP de sílice o alúmina permitía obtener mejoras simultáneas del módulo de Young, resistencia a la tracción, rigidez, tenacidad, etc., sin afectar al resto de propiedades.

La nanotecnología promete beneficios futuros espectaculares para la industria y la sociedad pero, en paralelo, también suscita un debate público sobre su seguridad y los potenciales daños para la salud de las nuevas aplicaciones nanotecnológicas, muy especialmente en el ámbito de los nanomateriales y de los procesos y productos que se incorporan.

En la actualidad los nanocompuestos poliméricos se están introduciendo paulatinamente en industrias como la electrónica, recubrimientos, envasado, automoción y medicina. Esto es debido a las notables ventajas que presentan con respecto a los materiales tradicionales. Se han desarrollado numerosos nanorefuerzos como los silicatos modificados (montmorillonita, sepiolita), nanopartículas esféricas de óxidos metálicos (óxidos de silicio, titanio, alúmina…), nanofibras de carbono y nanotubos de carbono. Todos estos materiales tienen en común una gran superficie específica que puede variar de los 100 m2/g a los 750 m2/g. La consecución de buenas propiedades sin embargo, pasa siempre por la necesidad de encontrar un método apropiado que genere una alta dispersión en el seno de la matriz polimérica que se utilice. Sólo de esta manera se aprovecha el gran potencial de estos materiales.

La PA 6 es un polímero interesante para los nanocomposites de matriz termoplástica debido a que combina una baja viscosidad de fundido y un punto de fusión relativamente bajo. Sin embargo, tiene tendencia a absorber agua. Para mejorar las propiedades de la PA 6 se ha aditivado con nanorefuerzos. Por lo tanto, el objetivo principal de este trabajo ha sido la puesta a punto del proceso de síntesis directa de poliamida para obtener un material de altas propiedades [6-10].

2 Métodología Experimental

2.1 Materiales de partida

2.1.1 Matriz de poliamida 6 aniónica

La ε-caprolactama utilizada en este estudio para la polimerización aniónica ha sido suministrada por BASF. El monómero ha sido almacenado a 25ºC en condiciones de atmósfera seca, para asegurar que el mismo se encuentre en todo momento con un contenido en humedad inferior al 0.04%. De lo contrario podría no llegar a producirse la polimerización [11-13].

2.1.2 Nanopartículas

Las nanopartículas de sílice (SiO2) empleadas en este trabajo han sido suministradas por la empresa TORRECID. Se tratan de unas NP sin ningún tipo de modificación.

2.2 Métodos de procesado

2.2.1 Dispersión de nanopartículas

El equipo empleado para la dispersión de las NP es una DISPERMAT CA-60. Este equipo consiste en un agitador de alta velocidad cuya misión es dispersar partículas sólidas en un medio fluido. Esta dispersión tiene lugar debido a que cuando el disco gira a alta velocidad se producen unas zonas de alta y baja presión en la parte delantera y trasera del mismo. Gracias a la tensión alternante que se genera en estas zonas se facilita el proceso de dispersión. Las condiciones de dispersión se han optimizado en ensayos previos.

2.2.2 Polimerización in-situ

El método a emplear es un moldeo por vía líquida. Se trata de un método en el cual se parte de una dispersión del nanomaterial (NM) en el monómero. Una vez preparada la dispersión, se procede a la polimerización que, en este caso, es iniciada por calor añadiendo un sistema catalítico adecuado.

2.3 Caracterización

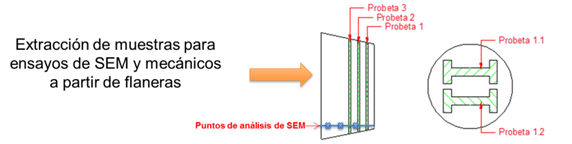

Se han sacado 3 discos de 1 mm de espesor a diferentes alturas de cada muestra. Como se han fabricado 5 probetas másicas por cada formulación, y de cada probeta másica se han extraído 3 discos, se han obtenido 15 probetas para SEM, 15 para dureza y 30 para ensayos mecánicos. Todo ello multiplicado por las 8 formulaciones fabricadas.

Los ensayos de dureza se han realizado con un durómetro Shore D, para observar si las NP rigidizan el material.

Debido a las dimensiones de las probetas (40*6*1mm), se utiliza una máquina de tracción MTS QTest/5 con una célula de carga 5 kN, y se aplica una precarga entre 4 y 5 N. Los datos se adquieren mediante el software Test Work 4 de MTS® System Corporation. Las probetas se han ensayado bajo la norma ISO 527-2 a temperatura ambiente, con una velocidad de ensayo de 5 mm/min. Este ensayo se ha previsto para observar la mejora de la resistencia del material. Debido al tamaño de la probeta ha sido imposible colocar un extensómetro por lo que únicamente se ha medido la resistencia a rotura.

Por último se analiza mediante microscopía electrónica la aparición del átomo de Silicio en las muestras. Para ello se emplea un equipo SEM JEOL JSM 5910 LV con detectores BES y SEI para la generación de imágenes y detectores EDS y WDS para análisis químico cualitativo y cuantitativo en muestras conductoras y no conductoras. Este último ensayo se ha realizado para observar si las NP se encuentran bien dispersas en la matriz.

3 Resultados y discusión

Una vez seleccionados los materiales y las técnicas de dispersión, fabricación y caracterización, se establecen unos procedimientos de experimentación para analizar cómo se comportan las distintas combinaciones de materiales y obtener la óptima.

3.1 Fabricación y resultados a nivel de laboratorio

En estudios previos a este trabajo se seleccionaron las NP esféricas por su alta resistencia al rayado y por su estabilidad a altas temperaturas, lo cual facilita su introducción en el proceso de polimerización in-situ de poliamida 6. Además, se ha visto también como la adición de NP de alúmina o sílice modificada a la ε-caprolactama afectaba negativamente a la polimerización, estabilidad del material y aspecto superficial, por lo que se ha decidido continuar trabajando solo con NP de sílice sin modificación.

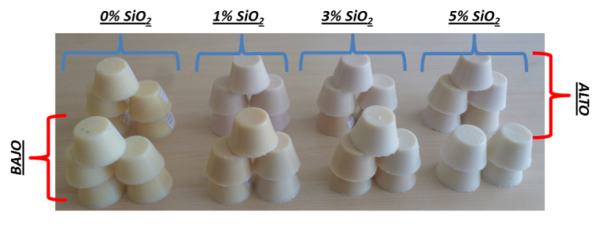

En la figura 2 se puede observar la campaña de fabricación de materiales que se ha llevado a cabo (con tres % diferentes de NP y un blanco y dos sistemas catalíticos) con el fin de seleccionar la combinación óptima, y en la tabla 1 los resultados de los ensayos realizados a estos materiales.

| % NP | %S. CAT: ALTO | %S. CAT: BAJO | ||||

| σ

(MPa) |

Dureza

Shore D |

Si

(1-12-26mm del fondo) |

σ

(MPa) |

Dureza

Shore D |

Si

(1-12-26mm del fondo) | |

| 0 | 48 | 68-69 | - | 48 | 70-71 | - |

| 1 | 44 | 69-70 | 0,52 | 49 | 70-71 | 0,53 |

| 0,51 | 0,45 | |||||

| 0,45 | 0,58 | |||||

| 3 | 42 | 69-70 | 1,36 | 47 | 70-71 | 1,50 |

| 1,36 | 1,46 | |||||

| 1,35 | 1,28 | |||||

| 5 | 41 | 69-70 | 1,97 | 46 | 70-71 | 2,06 |

| 1,81 | 2,03 | |||||

| 1,92 | 2,67 | |||||

Al observar la tabla 1 se pueden definir diversas cosas:

- Elevados % de NP crean problemas de polimerización. Se descarta el 5% NP.

- La dureza no varía notablemente ni con él % sistema catalítico ni con él % de NP.

- La concentración de silicio se mantiene en las diferentes alturas. Existe una buena dispersión.

- En cuanto a las propiedades mecánicas, se observa que la combinación de NP y elevado %s.cat tiene un efecto negativo. Por lo que se descarta el % sistema catalítico alto.

Por lo tanto se ha diseñado una segunda campaña de ensayos teniendo en cuenta las conclusiones arriba mostradas. Debido a que el tamaño de probeta empleado hasta ahora no permite extraer ningún resultado concluyente, se ha recurrido a un nuevo tamaño, mayor y estandarizado. En la tabla 2 se observa que en este caso sólo se ha recurrido a ensayos de tracción y dureza ya que las piezas están bien dispersas. Estos ensayos se han realizado tanto en condiciones de humedad (2%) como secas, para ver si el efecto negativo que tiene la humedad en la PA 6 se mejora con la adición de NP.

| %NP | E(MPa) | σ (MPa) | Dureza Shore D | |||

| S | A | S | A | S | A | |

| 0 | 3024 | 2473 | 69 | 63 | 69 | 68 |

| 1 | 3619 | 3231 | 71 | 65 | 70 | 69 |

| 3 | 3735 | 3287 | 71 | 66 | 71 | 70 |

A la vista de los resultados que se observan en la tabla 2, se puede decir que las condiciones óptimas de fabricación son con él % de sistema catalítico bajo y el 2%NP. Este % de NP se ha elegido debido a que la diferencia entre el 1 y el 3% es mínima y el gasto que supone un aumento del % de NP es importante. Por eso se elige un %NP intermedio. También se aprecia como la humedad sigue afectando negativamente a la PA 6, no consiguiendo ese deseado efecto barrera.

3.2 Fabricación y resultados a escala semiindustrial

Una vez seleccionadas las condiciones idóneas, se ha procedido a la fabricación de material a escala semiindustrial. Se trata de una pieza tipo barra fabricada con un 2%NP de sílice y 5kg de material.

Como muestra la figura 3, se han cortado varios discos a lo largo de toda la pieza y se ha hecho un SEM en distintos puntos para asegurar que la dispersión sigue siendo la misma que a escala de laboratorio. El análisis de SEM ha revelado que la concentración de silicio se mantiene y que las NP están perfectamente dispersas a lo largo de la matriz y que el proceso es totalmente industrializable.

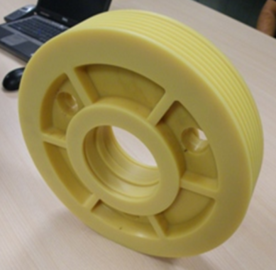

Por último, una vez validada la combinación óptima de materiales y de fabricación, se ha fabricado una pieza real, que es la que se puede ver en la figura 4.

4 Conclusiones

De los resultados obtenidos en este trabajo se pueden concluir diversas cosas:

- El proceso es extremadamente sensible a la humedad por lo que hay que asegurar la atmósfera inerte tanto al dispersar las NP como al fabricar las piezas.

- Los tamaños de probeta con los que trabajar han de tener un tamaño y un espesor mínimo para que los valores sean representativos.

- Altos %NP dificultan la polimerización.

- Alto %sistema catalítico, en combinación con las NP, tienen efecto negativo en las propiedades mecánicas.

- Las NP no mejoran la dureza del material.

- La dispersión de las NP en la matriz, tanto a escala de laboratorio como a escala semiindustrial, es muy buena.

Agradecimientos

Este trabajo ha sido realizado gracias al proyecto Etorgai “NANOTEK+” – Fabricación de productos nanotecnológicos en procesos de producción sostenibles”, en colaboración en todo momento con la empresa POLIFLUOR.

Referencias

[1] T. Mahrholz, J. Mosch, D. Röstermundt, U. Riedel, L. Herbeck, M. Sinapius, European Conference on Spacecraft Structures, ESA/EST, Noordwijk, (2005).

[2] K. Wang, P. Ogier, C.W. Tjiu, C.He, Key Engineering Materials 312, pág.233-236, (2006).

[3] S.C. Zunjarrao, R.P.Singh, Composites Science and Technology 66(13), pág. 2296-2305 (2006).

[4] F. Yang, G. L. Nelson, Polymers for Advanced Technologies 17(4), pág 320-326 (2006).

[5] A. Usuki, A. Koiwai, Y. Kojima, M. Kawasumi, A. Okada, T. Kurauchi y O. Kamigaito, Journal of Applied Polymer Science 55(1), pág 119-123 (1995).

[6] D. Vlasveld, S. Vaidya, H. Bersee y S. Picken, Polymer 46(10), 2005; 3452-3461.

[7] L. Ludueña, V. Alvarez y A. Vázquez, Materials Science and Engineering: A 460-461, pág 121-129,( 2007).

[8] B. Lepoittevin, M. Devalckenaere, N. Pantoustier, M. Alexandre, D. Kubies, C. Calberg, R. Jérôme y P. Dubois, Polymer 43(14), pág 4017-4023, (2002).

[9] T. Pinnavaia y G. Beall, Wiley series in Polymer Science, (2000).

[10] C. Peinado y A. Lozano, «Nuevos Desarrollos,» de Ciencia y Tecnología de Materiales Poliméricos, Madrid, Ciencia y Tecnología de Polímeros (ICTP), pág 295-313 (2004).

[11] S.García Arrieta , L.Palenzuela Gutierrez . Process and device for polymerizing lactams in molds. US 9290622 B2 (2011-06-23).

[12] S.García Arrieta , U.Moralez Díez , C.Elizetxea Ezeiza, A. De La Calle Lizarazu , JI. Hernández Vicente, P. Casado Francisco, Liceaga Ontoria M. Device for polymerizing lactams in molds. EP 2 743 061 B1 (2016-04-06).

[13] A. De La Calle Lizarazu,C.Elizetxea Ezeiza, S.García Arrieta. Device for polymerizing lactams in molds. WO 2015/082728 (2015-06-1).

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?