1 Introducción

El desarrollo de multi-materiales puede mejorar la funcionalidad de los componentes al hacer factibles diseños más complejos que tienen una elevada relación entre una alta integridad estructural y bajo peso [1]. La tecnología de unión desempeña un papel clave en el diseño de multi-materiales, especialmente en uniones metal / CFPCs (material polimérico compuesto reforzado de fibra de carbono), debido a los múltiples desafíos, como la mala adhesión debida a una baja afinidad química entre el metal y los TPCs (materiales compuestos de matriz termoplástica). Los problemas de corrosión surgen cuando se usan fibras conductoras de electricidad. Existen altos requirimientos de tiempo y temperatura en la unión de los TPCs. El texturizado láser es una técnica muy prometedora para controlar la rugosidad en la superficie del metal y obtener una elevada adhesión entre ambos substratos [2-4]. Las uniones de acero/ CFPCs y de titanio / CFPCs son especialmente importantes en la industria de automoción y aeronáutica respectivamente [5].

La fijación mecánica con remaches o pernos sigue siendo uno de los principales métodos utilizados actualmente para unir componentes en aeronáutica. Este tipo de fijaciones son una opción populizada debido a que su fuerza es bastante predecible y segura. Sin embargo, los agujeros en materiales compuestos son contraproducentes porque producen defectos como rebabas y deslaminación alrededor de los agujeros, así como la concentración de tensión puntual [6].

Los TPCs están creciendo en el sector industrial debido a su procesamiento inherente de OoA (Out of Autocalve), y mejor respuesta de fatiga e impacto. Además, se pueden soldar, desmontar y se pueden unir directamente a los metales. Sin embargo, se necesita una topografía específica en la superficie para mejorar el comportamiento "adhesivo" de las superficies por medio de micro-anclavamientos mecánicos debido a la ausencia de interacciones químicas [7].

Sin embargo, no hay muchos trabajos que traten el texturizado láser de superficies metálicas para la unión con CFTPCs sin utilizar adhesivos. En este trabajo, los CFTPCs se unieron a metales, tando USIBOR como una aleación de titanio aeroespacial mediante el proceso de fabricación press-forming y se compararon los metales con tratamientos superficiales convencionales y texturizado láser. Así mismo, se estudió el efecto de incluir films para añadir más cantidad de matriz en la zona de la unión. Dichas uniones se han analizado en términos de resistencia mecánica y tipo de fallo.

2 Procedimiento experimental

A continuación, se detallan los materiales y las etapas del procedimiento experimental llevadas a cabo en el marco de este estudio.

2.1 Materiales

Los materiales metálicos utilizados han sido chapas de USIBOR 1500P con un recubrimiento de Al-Si (20-25µm) de 1 mm de espesor, cuyas propiedades mecánicas son: YS: 1000-1100MPa, UTS: 1400 - 1600MPa y E: 5-7%. El titanio usado es una aleación comercial (Ti6Al4V S/ABS5326C) suministrada por Technalloy en formato de 2 mm de espesor. La composición nominal de la aleación de titanio es Ti-6,38 wt.% Al-4,01 wt.% V-0,008 wt.% C-0,20 wt.% Fe- 0,159 wt.% O-0,002 wt.% N y <0,001 wt.% Y. Las propiedades mecánicas son YS: 943MPa, UYS: 1037MPa, E: 11,5%.

Los materiales termoplásticos (CELSTRAN CFR-TP PA66-CF62) son cintas de Poliamida 66 con refuerzo de fibra de carbono unidireccional (CF- PA66), suministrada por Celanese, con un contenido de fibra de 48,7% en volumen y un espesor de cinta de 0.15 mm (nominal); para los componentes de automoción se ha combinado con USIBOR. Para los componentes aeronáuticos en combinación con titanio, se han utilizado cintas de CF-PEEK (Poliéter éter cetona reforzada con fibra de carbono) suministradas por SUPREM (SUPREM ™ 55% AS4/PEEK-150), con un contenido de matriz de PEEK de 55±3% en volumen y un espesor de 0.14 mm (nominal).

2.2 Tratamiento superficial

Las muestras de metal, tanto de usibor como de titanio, fueron tratadas utilizando diferentes tratamientos superficiales para promover la adhesión. Dichos tratamientos han sido: granallado (GB) y texturizado con láser. A mayores, las muestras de titanio han sido tratadas mediante decapado químico (E). Se trataron con ácido fluorhídrico al 3% y ácido nítrico al 3% durante un minuto siguiendo el procedimiento típico utilizado en el sector aeroespacial (AIPS 09-02-005: decapado de titanio y sus aleaciones). Dicho tratamiento se aplicó a la superficie de titanio desnuda y también a las texturas láser. Para el tratamiento de granallado superficial, las muestras de metal se colocaron en la granalladora PULSAR III-S de y se trataron con granalla abrasiva (angular, 500 µm) utilizando una velocidad de 10 min / m2 y una presión de 5 bares.

El tratamiento con texturizado láser se ha llevado a cabo utilizando un láser de onda continua (CW): TruFiber400 de TRUMPF (potencia máxima de 400W, WV1070 nm) equipado con un escáner galvanométrico adaptado a la densidad de potencia. Para el texturizado del USIBOR las texturas láser T4, T10 y T11 se obtuvieron con una potencia láser de 400, 200 y 200 W y una velocidad de escaneo de 380, 600 y 400 mm / s, respectivamente. Las texturas láser para el titanio T10 y T11 se obtuvieron con una potencia láser de 200 W y una velocidad de escaneo de 600 y 400 mm/s, respectivamente. Para el texturizado láser del titanio se utilizó gas argón de protección durante el texturizado. Se midió la rugosidad de todos los tratamientos superficiales. En el caso del granallado y del decapado químico, se utilizó un perfilómetro de contacto DEKTAK 8CSM debido a la alta precisión para medir bajas rugosidades. Para las texturas láser, se utilizó un perfilómetro superficial 3D sin contacto (S-neox de Sensofar).

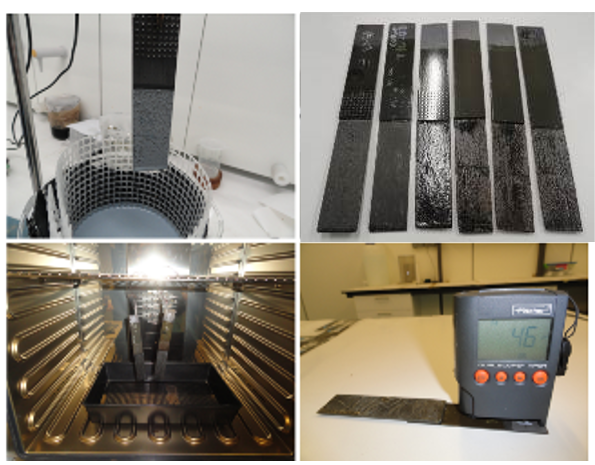

Todas las probetas se cortaron con unas dimensiones de 100 x 25 mm2 para realizar pruebas de cizalla a solape simple (Single Lap Joint, SLJ) sigún la norma ASTM D5868 - “Standard Test Method for Lap Shear Adhesion for Fibre Reinforced Plastic (FRP) Bonding”. Con el fin de mejorar la adhesión en las uniones metal-composite termoplástico se añadió en film de matriz, tanto de PA6.6 como de PEEK, ambas suministradas por Goodfellow (Ref. AM321017 y EK301012) con un espesor de 25 µm y 12 µm respectivamente. Se colocaron varias capas de film hasta alcanzar distintos espesores en función de la rugosidad de la textura láser. Para verificar el tipo de fallo tras los ensayos de cizalla a solape simple se tomaron fotos en la intercara de la unión para estudiar el modo de fallo. Los detalles de las intercaras se capturaron utilizando un microscopio digital 5M 300x (Modelo UM012C9 de MUSTECH).

2.3 Proceso de unión

Las uniones multimaterial metal-TPCs se fabricaron mediante el proceso de conformado en prensa en un solo paso, consolidado del composite y unión con el metal. Para ello, se utilizó una prensa FONTIJNE LabPro1000. Para la fabricación de dichas uniones se utilizaron los parámetros previamente optimizados mediante la fabricación y caracterización de monolíticos de CF-PA6.6 y CF-PEEK. Para ello se modificaron distintos parámetros del proceso de fabricación en prensa: presión, temperatura y tiempo de mantenimiento. En la Tabla 1 se muestran los parámetros optimizados para la fabricación del CF-PA6.6 y CF-PEEK. La calidad de los laminados se midió en estudios previos mediante ensayos de tracción de 0° con probetas tipo A, según la norma ISO 527-5: 2012 - “Plásticos. Determinación de las propiedades de tracción. Parte 5: Condiciones de prueba para compuestos de plástico reforzado con fibra unidireccional” y se realizó un estudio de la sección mediante el microscopio óptico REICHERT MEF 4A.

| PARÁMETROS DE CONSOLIDADO | CF-PA6.6 | CF-PEEK |

| Temperatura, °C | 290 | 390 |

| Presión, bar | 15 | 15 |

| Tiempo, min | 20 | 20 |

| Velocidad de calentamiento, °C/min | 15 | 15 |

| Velocidad de enfriamiento, °C/min | 5 | 5 |

| Nº Cintas | 11 | 15 |

| Espesor, mm | 1.6 | 2.4 |

3 Resultados y discusión

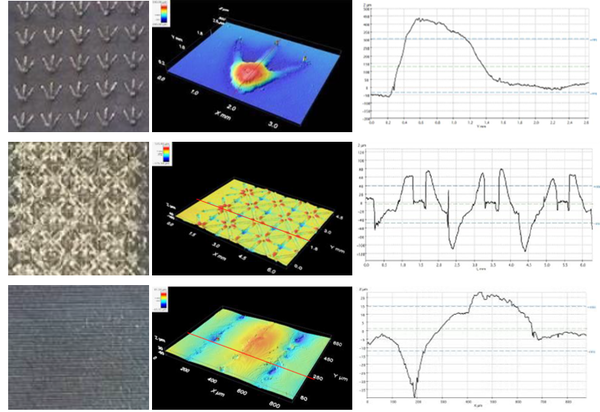

Debido a que la rugosidad es un factor crucial que determina la adhesión, esta se midió para todos los tratamientos superficiales. La rugosidad Rz medida para las muestras de USIBOR con granallado fue de 18,18 ± 1,86 µm y para las probetas de titanio con granallado y decapado químico fue de 14,18 ± 1,16 y 1,79 ± 0,63 µm respectivamente.

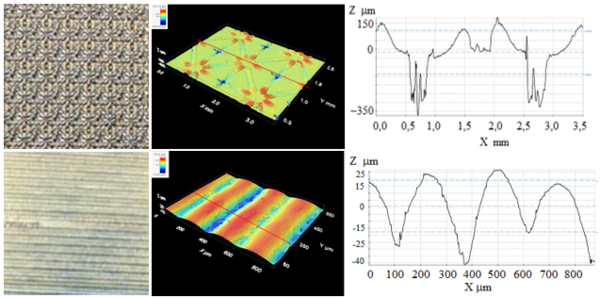

La topografía de la superficie para cada textura laser optimizada se analizó mediante microscopía confocal. Las medidas obtenidas se representan en las siguientes Figura 3 y Figura 4, que muestran las imágenes correspondientes del microscopio confocal. Estas imágenes son una topografía en color isométrica y en cada imagen se muestra un perfil 2D de la sección cortada por la línea roja. Para las muestras de USIBOR con texturizado láser T4, T10 y T11 la rugosidad media Rz fue de 450±19,83, 180±21,13 y 20±1,13 µm respectivamente y las muestras de titanio con texturizado láser T10 y T11, la rugosidad media Rz fue de 431 ± 26 y 28,66 ± 9 µm respectivamente. De acuerdo con estos resultados, se concluye que la rugosidad de las texturas láser es mayor que para los tratamientos convencionales.

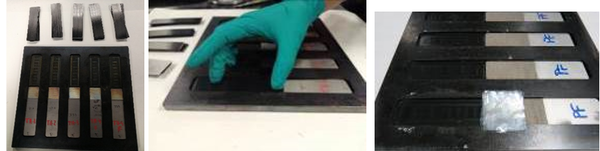

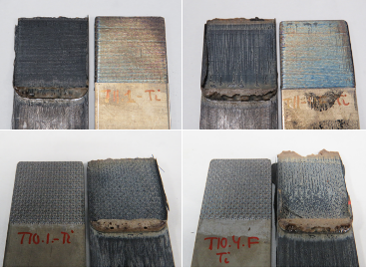

Se fabricaron las uniones disimilares con las distintas combinaciones para ensayar mecánicamente y evaluar la fuerza de la unión. En la Figura 1 se muestran etapas del proceso de fabricación. Para aumentar las propiedades mecánicas de las uniones en la intercara, metal-termoplástico multimaterial se ha agregado film termoplástico (matirz de PA66 y matriz de PEEK) entre ambas para mejorar la resistencia de la unión y aumentar la cantidad de resina en la intercara.

Para las probetas de USIBOR se realizó un estudio del proceso de cataforesis típico de automoción. Para ello se ha utilizado una pintura cataforética de BASF (código QT85-9475) para proteger las uniones diferentes. Este producto, típicamente empleado en el sector de automoción, fue seleccionado debido a sus propiedades específicas.

De acuerdo con las indicaciones del proveedor, la tensión aplicada ha sido 240 V durante 120 s para obtener un espesor de 25 µm aproximadamente. Tras el proceso de deposición las muestras se introdujeron en un horno a diferentes temperaturas de curado entre 180°C y 220°C y con tiempos entre 15-30 minutos. Finalmente, estas uniones SLJ se ensayaron para determinar la resistencia de la unión.

|

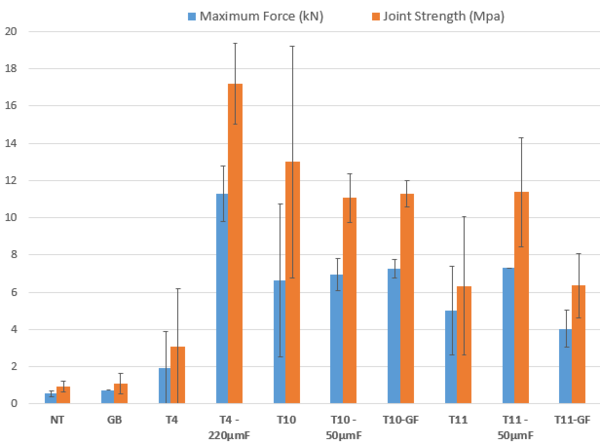

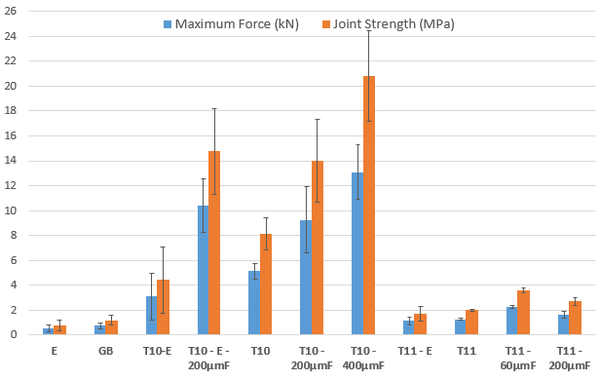

Se estudiaron las uniones CF-PA66-USIBOR con diferentes tratamientos superficiales. Además, se realizaron ensayos con diferentes estrategias de unión en la intercara, añadir film de matriz PA66 y cinta de matriz con fibra de vidrio, GF-PA66 para evaluar si estas pueden actuar de barrera para evitar la corrosión galvánica. Por otro lado, el film de polímero en la intercara proporciona una mayor cantidad de matriz para aumentar la fuerza de adhesión en la unión. La Figura 5 muestra la comparativa con los resultados obtenidos en los ensayos de SLJ.

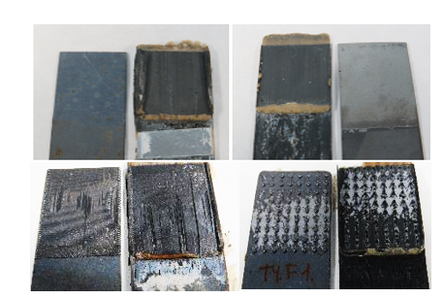

Los resultados muestran que la resistencia a cizalla de la unión mejora con las texturas láser desde aproximadamente 2 MPa hasta el rango de 15-25MPa, por lo que supera ampliamente lo que podría considerarse como una unión estructural. Para T4 y T11, la resistencia se incrementa enormemente como consecuencia de tener más matriz en la interfcara. Por otro lado, el cinta de fibra de vidrio no aumenta la resistencia. Finalmente, el modo de fallo cambia con el tratamiento con láser y también con el uso de film de PA66. En el caso de superficies no tratadas o granalladas, el fallo puede considerarse adhesivo. Por otro lado, con algunas texturas de láser, el modo de fallo puede cambiar a cohesivo o incluso producir el fallo por el recubrimiento del USIBOR.

Con el tratamiento láser T4, T10 y T11, el aumento de la resistencia mecánica en comparación con el USIBOR no tratado (NT) y granallado se encuentra entre 300, 1300 y 600%, respectivamente. Con film de PA6.6 de 200 µm para T4, este porcentaje incluso aumenta hasta un 1700%, 50 µm para T10, aumenta hasta un 1100% y 50 µm para T11 aumenta hasta un 1150% en comparación con los tratamientos convencionales.

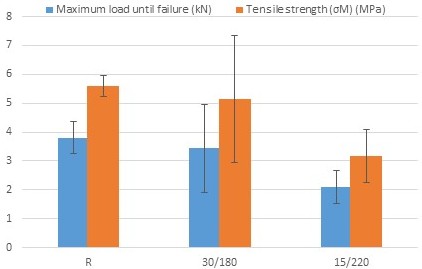

La Figura 7 muestra los resultados de los ensayos de SLJ tras el proceso de cataforesis y después del curado con las dos condiciones seleccionadas, comparando a su vez con la resistencia de la unión de referencia, R, sin capa de cataforesis. El tratamiento superficial en los tres casos siempre ha sido el mismo. Esta figura muestra como la cataforesis disminuye la resistencia de la unión, probablemente por degradación en estas condiciones de la PA66. Por otra parte, esta degradación se hace notable con el incremento de la temperatura.

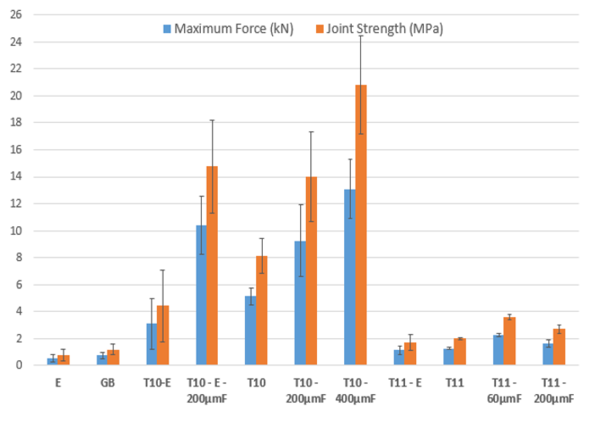

La Figura 8 muestra la comparativa con los resultados obtenidos en los ensayos de SLJ para las uniones CF-PEEK-titanio. También se estudiaron distintas estrategias en la intercara, decapado químico, granallado y texturizado láser con y sin film de PEEK.

De acuerdo con los valores presentados en la Figura 8, se mantiene la tendencia de relación de la resistencia de la unión con la rugosidad de la superficie del metal. Para los valores de rugosidad más bajos (E, GB, T11), la adhesión de la unión es muy pobre, sin alcanzar en ningún caso valores estructurales. Para el titanio decapado y granallado, el fallo es completamente adhesivo. Por lo tanto, estos tratamientos parecen no tener un gran efecto sobre la adherencia. De hecho, cuando se aplica tratamiento de decapado al texturizado láser, la fuerza de la unión disminuye o tiene un efecto leve. Respecto a las texturas láser, ambas mejoran la resistencia de la unión. Sin embargo, el tratamiento láser T11 no tiene la rugosidad suficiente para crear un fuerte anclamiento micro-mecánico con el material compuesto. Finalmente, colocar film de PEEK en la unión favorece la adhesión y hace que el fallo sea más cohesivo. Este efecto es especialmente significativo en el tratamiento con láser T10 debido a la gran rugosidad de la superficie. El efecto beneficioso del film es probablemente porque la cinta tiene un alto contenido de fibras de carbono, por lo que no hay suficiente resina disponible para crear una unión fuerte. Esto es más notorio en el caso de T10 en el que algunas cavidades profundas se presentan en la superficie y deben rellenarse.

Con el tratamiento láser T10, el aumento de la resistencia mecánica en comparación con el decapado y el granallado se encuentra en torno al 800%. Con una película de PEEK de 200 µm se encuentra en torno a 1400% y para 400 µm este porcentaje incluso aumenta hasta un 2100%. Para la T11, como se ha explicado anteriormente, el texturizado mejora la resistencia mecánica en menor proporción, aproximadamente un 200% y con 60 µm y 200 µm de film aumenta a valores de 390% y 240%.

4 Conclusiones

Se ha analizado el efecto del texturizado láser en la resistencia de la unión metal-CFTPCs basadas en uniones directas. Este efecto se compara con otros tratamientos superficiales convencionales como el granallado y el decapado químico a mayores en el caso del titanio.

El texturizado láser mejora la adhesión de las uniones disimiles debido a la mayor rugosidad en la superficie de unión que favorece el anclaje micro-mecánico de la matriz polimérica termoplástica. Añadir un film de dicha matriz en la intercara aumenta la fuerza de la unión, alcanzando valores entre 12 y 16 MPa para las uniones para aplicación de automoción, USIBOR-CFPA6.6 y valores de 14 y 20 MPa en el caso aplicación de aeronáutica, titanio-CFPEEK. Todos estos valores se consideran estructurales.

Con el tratamiento con láser T4, T10 y T11, el aumento de la resistencia de la unión en comparación con el USIBOR no tratado y granallado se encuentra entre 300, 1300 y 600%, respectivamente. Con film de PA6.6 de 200 µm para T4, este porcentaje incluso aumenta hasta un 1700%, 50 µm para T10, aumenta hasta un 1100% y 50 µm para T11 aumenta hasta un 1150% en comparación con los tratamientos convencionales.

Para las uniones de titanio-CFPEEK la resistencia de la unión para T10 aumenta en un 2100% al colocar film de PEEK de 400 µm en comparación con el tratamiento superficial de decapado. Para T11, el uso de un elevado espesor de film crea un efecto perjudicial sobre la resistencia. Este efecto se debe a que el espesor de film es bastante mayor que el valor de rugosidad de la superficie.

En general, añadir film de la matriz en la intercara de la unión metal con tratamiento láser y composite favorece la adhesión, lo que hace que el fallo sea más cohesivo.

Finalmente indicar que el proceso de cataforesis al que se someten los componentes estructurales en automoción puede perjudicar el valor de la resistencia de la unión debido a la degradación de la matriz termoplástica de PA66, mayor cuanto mas alta es la temperatura

Agradecimientos

El trabajo presentado se ha desarrollado en el marco del proyecto ComMUnion, que ha recibido fondos del Programa de Investigación e Innovación de la Unión Europea Horizon 2020 en virtud del acuerdo de subvención nº 680567. La difusión de los resultados en este documento refleja solo la opinión del autor y la Comisión Europea no es responsable del uso que pueda hacerse de la información que contiene.

Referencias

[1] Factories 4.0 and Beyond; Recommendations for the work programme 18-19-20 of the FoF PPP under Horizon 2020; 18-19, (2016).

[2] D.P. Graham, A. Reza, D. Baker, P.A. Smith, J.F. Watts, The development and scalability of a high strength, damage tolerant, hybrid joining scheme for composite–metal structures, Composites Part A: Applied Science and Manufacturing, 64, 11-24, (2014).

[3] Y. Xiao, T. Ishikawa. Bearing strength and failure behavior of bolted composite joints (part I: Experimental investigation), Composites Scienceand Technology, 65 (7), 1022-1031, (2005).

[4] J. Byskov-Nielsen, J. Boll, A. Holm, RuneHøjsholt, P. Balling, Ultra-high-strength micro-mechanical interlocking by injection molding into laser-structured surfaces, International Journal of Adhesion & Adhesives, 30, 485–488, (2010).

[5] L Blanco, L Mera, MI Coto, E Rodriguez, Innovative surface treatments investigation for composite – steel multimaterial design, 4th International Conference on Structural Adhesive Bonding, Porto (Portugal),6- 7 July, (2017).

[6] C. Engelmann, J. Eckstaedt, A. Olowinsky, M. Aden, V. Mamuschkin, Experimental and simulative investigations of laser assisted plastic metal- joints considering different load directions, Physics Procedia, 83 1118 – 1129, (2016).

[7] A. Kurtovic, Laser induced surface structuring of Titanium and CFRP for structural adhesive bonding, AIRBUS GROUP presentation, (2014).

Document information

Published on 27/06/22

Accepted on 27/06/22

Submitted on 27/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.050

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?