1. Introducción

En diciembre de 2019 el Parlamento Europeo aprobó una resolución en la que declara que nos encontramos ante una emergencia climática y ambiental [1]. El sector del transporte representa casi una cuarta parte de las emisiones de gases de efecto invernadero de Europa, y es el principal causante de la contaminación atmosférica en ciudades. Ante esta situación, los materiales compuestos de matriz polimérica reforzados con fibras técnicas, de vidrio (GF) y carbono (CF) principalmente, se han incorporado a las agendas estratégicas de la industria del transporte. Si bien en un principio el foco para reducir el impacto medioambiental se centró en los beneficios del aligeramiento en la fase de servicio, los resultados del proyecto europeo ENLIGHT demostraron que [2], en algunos casos, el uso de materiales compuestos aumenta el impacto en la etapa de obtención de materia prima, contrarrestando así el beneficio esperado durante el servicio. De ahí que exista un interés por explorar el potencial de las fibras naturales. Los esfuerzos se han centrado principalmente en las de origen vegetal, limitando su aplicación a las piezas semi-estructurales con menor potencial de aligeramiento [3]. Recientemente las fibras de basalto (BF), consideradas fibras naturales de origen mineral [3-8], están tomando fuerza como alternativa para aplicaciones estructurales. Las BFs, cuya materia prima es exclusivamente la roca volcánica, sin ningún tipo de aditivo, se obtienen de forma similar a las de vidrio, pero consumen menos energía [3-8]. Los materiales compuestos basados en BFs están en una ventana de propiedades/coste entre los reforzados con GFs y con CFs. Los primeros estudios de viabilidad de las BFs se centraron en sustituir a las GFs [5,6], pero a pesar de presentar mejores propiedades mecánicas y las mejoras en los sistemas productivos para BFs [7], siguen siendo más caras. Algunos autores, por el contrario, creen que las BFs son alternativas a las CFs, ya que, si bien las propiedades mecánicas son inferiores, en muchos casos sus prestaciones son suficientes y el coste es más competitivo [8,9].

En lo referente a las matrices empleadas con las BFs, los primeros desarrollos consistieron en matrices termoestables convencionales (epoxi, vinil éster y poliéster) [3,5]. Con la intención de desarrollar eco-composites, también se han combinado con matrices libres de petróleo, como bio-epoxis [10] o resinas furánicas [11]. Otra vía de desarrollo es introducir las BFs en matrices termoplásticas, buscando una mejor reciclabilidad entre otras ventajas, pero en la mayoría de los casos ha sido en formato de fibra discontinua debido a la dificultad de impregnación inherente a las matrices termoplásticas convencionales. Las matrices termoplásticas reactivas solucionan este problema y permite la fabricación de materiales compuestos reforzados con textiles con elevados contenidos en fibra y bajos porcentajes de porosidad [12]. De hecho, en el trabajo publicado por Baets et al. [13] se procesa mediante RTM un composite de matriz de polibutilén tereftalato cíclico (pCBT) reforzado con FBs y se caracterizan sus propiedades cuasi-estáticas.

Comparado con los materiales compuestos de GF y de CF, los de BFs llevan poco tiempo en el mercado, por lo que sus propiedades y compatibilidad con los procesos de fabricación son desconocidos para la industria y la academia. Se prevé que el volumen de mercado a nivel mundial de BF crezca de 286 millones de dólares a 517 millones de dólares para 2027 [3]. La producción actual de fibras de basalto está dominada por Ucrania y Rusia, pero nuevos fabricantes de fibra de basalto están surgiendo rápidamente en otros países, como China, Japón, Alemania, Estados Unidos o Bélgica para satisfacer esta creciente demanda. Este crecimiento debe acompañarse con una extensiva caracterización de las propiedades y de la procesabilidad con las tecnologías de fabricación empleada en el sector del transporte. La caracterización a impacto es especialmente compleja, ya que de pende de la naturaleza de la matriz, del refuerzo (tipo de fibra, contenido de fibra, arquitectura del tejido, etc.), microestructura generada durante el proceso y las condiciones de ensayo [14]. Esto implica que tan importante como los valores característicos del nuevo material lo es la comparación directa con referencias ampliamente utilizadas en la industria.

En el presente trabajo se comparan las propiedades a impacto de baja velocidad de un composite de pCBT reforzado con un tejido biaxial de fibra de basalto con un homólogo reforzado con fibra de carbono. En ambos casos se ha replicado la ruta de proceso de RTM, las dimensiones de las probetas, los contenidos y orientaciones de fibras y las condiciones de ensayo de impacto, siendo la única variable diferente el tipo de fibra. La comparación se ha realizado en términos de propiedades absolutas, por unidad de masa y por unidad de energía empleada para la obtención de las materias primas.

2. Metodología

2.1. Materias primas y proceso de fabricación

La matriz empleada en este trabajo es la CBT®160 que contiene 0,3% de catalizador Fascat® 4101 (Cyclics Europa GmbH, Schwarzheide, Alemania). El tejido biaxial de fibra de basalto (ref. Fabric Type TBK-100, Juan Gili) era de 200 g/m2 de gramaje. El tejido biaxial de fibra de carbono seleccionado (ref. 43199, HEXCEL) también era de 200 g/m2. La ruta de proceso de RTM fue en condiciones de cristalización no-isotérmica, replicando las condiciones presentadas en [15]. La densidad de ambos compuestos se determinó según la norma ASTM D792-91. La fracción de volumen de fibra se midió mediante digestión matricial según ASTM D3171-06 y el contenido de vacíos según ASTM D2734-94.

2.2. Caracterización a impacto

Los ensayos se llevaron a cabo en una máquina de caída de dardo instrumentado (Fractovis Plus, CEAST), la captación de las curvas fuerza-tiempo se realizó con una célula de carga de 20 kN. El impactor tenía una punta semiesférica de 20 mm de diámetro, las probetas eran circulares de 60 mm y 3,6 mm de espesor, y durante el ensayo las probetas estaban libremente apoyadas sobre un soporte cilíndrico cuyo agujero interno era de 40 mm. Variando la altura y la masa se abarcó un rango de energías de impacto que iban desde 1 J hasta 150 J. Las propiedades a impacto se caracterizaron registrando la fuerza máxima y la energía disipada. En el caso de la energía disipada, se normalizó con la densidad y también con la energía consumida para la obtención de las materias primas (Ecomp).

3. Resultados y discusión

3.1. Propiedades físicas

La densidad, el contenido volumétrico en fibra (Vf) y en porosidad (Vp) para ambos materiales se muestran en la Tabla 1. Desde el punto de vista de la validez de la comparativa de las propiedades a impacto, es primordial que tanto el contenido en fibra como en porosidad sean similares, pudiéndose justificar las diferencias exclusivamente a la naturaleza de las fibras, lo que se cumple para los dos materiales objeto de estudio.

| Material | Densidad [g/cm3] | Vf [%] | Vp [%] |

| pCBT-BF | 1,757 ± 0,006 | 35,5 ± 0,2 | 2,4 ± 0,2 |

| pCBT-CF | 1,439 ± 0,007 | 40,6 ± 0,3 | 3,3 ± 0,3 |

En el presente trabajo se estudian las propiedades a impacto normalizadas por la energía necesaria para la producción de la materia prima, por lo que, una vez conocido el porcentaje en fibra de cada uno de los materiales composites, ya se puede estimar Ecomp (Tabla 2). Incluso cuando el contenido en fibra es relativamente bajo (35-45%, Tabla 1), como la fibra de carbono necesita más de 20 veces de energía, el composite pCBT-BF necesita menos de la mitad de energía.

| Material | Fibra [MJ/kg] | Matriz [MJ/kg] | Ecomp [MJ/kg] |

| pCBT-BF | 12,95 [7] | 107,5* | 73,9 |

| pCBT-CF | 286* | 107,5* | 180 |

3.2. Comportamiento a impacto

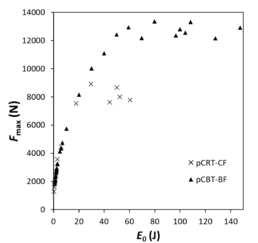

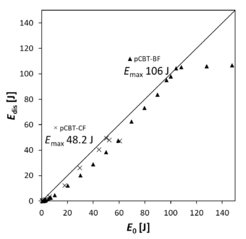

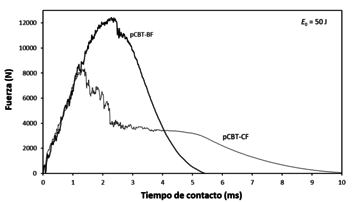

El comportamiento a impacto de un material compuesto es un fenómeno complejo que requiere de varios parámetros característicos para su completa caracterización. Las gráficas de fuerza máxima (Fmax) y energía disipada (Edis) frente a la energía de impacto incidente (E0) son dos de las más útiles. La curva de fuerza máxima para el rango de energías de impacto estudiada (Figura 1a) muestra la tendencia clara de los materiales compuestos, con una primera zona asociada a la penetración en la que la fuerza máxima crece, y una segunda zona asintótica que representa la resistencia máxima del material ya que la probeta es perforada. La resistencia máxima del pCBT-BF es 60% mayor, 12.872 N frente a 8.083 N. En la curva de energía (Figura 1b) se aprecia que la energía de perforación (Emax) del pCBT-BF es un 220% mayor. De hecho, cuando el pCBT-CF es perforado el pCBT-BF está lejos incluso de la penetración, lo que es evidente en las curvas fuerza-tiempo de impacto (Figura 1c) registradas durante el impacto con 50 J de energía incidente. Como se puede apreciar, el pCBT-CF presenta una caída brusca y prolongada de fuerza en torno a los 8000 N, lo que se asocia con la perforación de la probeta. Por el contrario, el pCBT-BF presenta un pico más alto y la caída de fuerza tras este pico es menor, con un camino de descarga típico para los casos en los que el impactor rebota. El motivo de la diferencia en comportamiento, que se traduce en una mayor resistencia y capacidad de disipación de energía, se atribuye a la mayor ductilidad de las fibras de basalto [16].

(a) |

(b) |

(c) | |

| Figura 1. Curva de fuerza máxima (a) y energía disipada (b) frente a energía incidente (E0). Curvas de fuerza tiempo para un impacto de 50 J (c). | |

El potencial de los materiales estructurales no se mide exclusivamente en términos absolutos de las propiedades, sino que se deben optimizar otros requerimientos como el peso o el impacto medioambiental. En la Tabla 3 se muestra la energía de impacto absorbida por unidad de masa y por unidad de energía consumida para la producción de la materia prima (Tabla 2). Los resultados son favorables al composite reforzado con fibras de basalto, independientemente de que se comparen las propiedades en términos absoluto (×2,2), en reducción de peso (×1,8) o reducción de energía consumida para la obtención de las fibras (×4,4).

| Material | Edis/ | Edis/( Ecomp) |

| pCBT-BF | 60,3 | 0,82 |

| pCBT-CF | 33,5 | 0,19 |

4. Conclusiones

En el presente trabajo se han comparado las prestaciones a impacto de baja velocidad de las fibras de basalto y las de carbono como refuerzo de una matriz termoplástica (pCBT) procesada mediante RTM. Gracias a que se han replicado todas las variables (arquitectura de refuerzo, porcentaje de fibra, ruta de proceso, dimensiones de probetas, configuración de ensayo de impacto) menos la naturaleza de la fibra la comparación directa es pertinente. La principal conclusión es que la mayor ductilidad de las fibras de basalto favorece tanto la fuerza máxima como la energía disipada. La capacidad de disipar energía de impacto del material compuesto reforzado con fibras de basalto es mejor tanto en términos absolutos (×2,2), como normalizados por la densidad (×1,8) o en reducción de energía consumida para la obtención de las fibras (×4,4). Por lo tanto, se puede concluir que el refuerzo de la matriz termoplástica pCBT procesada mediante RTM con tejidos de basalto es una alternativa más sostenible y funcional a la de fibra de carbono en situaciones de impacto de baja velocidad.

Agradecimientos

Los autores quieren agradecer al Gobierno Vasco la financiación de este trabajo en el marco de la subvención “Ayudas para apoyar las actividades de grupos de investigación del sistema universitario vasco” (número de referencia IT1613-22).

Bibliografía

| [1] | T. Haahr. The European Parliament declares climate emergency. Press Releases Ref.: 20191121IPR67110. | |

| [2] | M. Delogu, L. Zanchi, C.A. Dattilo, M. Pierini. Innovative composites and hybrid materials for electric vehicles lightweight design in a sustainability perspective. Materials Today Communications 13 (2017) 192–209. | |

| [3] | I.R. Chowdhury, R. Pemberton, J. Summerscales. Developments and Industrial Applications of Basalt Fibre Reinforced Composite Materials. J Compos Sci 6 (2022) 367. | |

| [4[ | P.P. Bijlwan, L. Prasad, A. Sharma. Recent advancement in the fabrication and characterization of natural fiber reinforced composite: A review. Materials Today: Proceedings 44 (2021) 1718–1722. | |

| [5] | V. Fiore, T. Scalici, G. Di Bella, A. Valenza. A review on basalt fibre and its composites. Composites Part B 74 (2015) 74-94. | |

| [6] | V. Dhand, G. Mittal, K. Yop Rhee, S.J. Park, D. Hui. A short review on basalt fiber reinforced polymer composites. Composites: Part B 73 (2015) 166–180. | |

| [7] | S. Osnos. Present and future of basalt fibre technology, manufacturing and market development. JEC Composites Magazine 108 (2016) 15–18. | |

| [8] | K. Mason. The still-promised potential of basalt fiber composites. CompositeWorld 5 (2019) 36-42. | |

| [9] | Y. Pu, B. Liu, G. Xue, H. Liang, F. Ma, M. Yang, G. Tian, G. Carbon/basalt fibers hybrid composites: hybrid design and the application in automobile engine hood. Polymers 14 (2022) 3917. | |

| [10] | J. P. Torres, R. Hoto, J. Andrés, J. A. García-Manrique. Manufacture of Green-Composite Sandwich Structures with Basalt Fiber and Bioepoxy Resin. Advances in Materials Science and Engineering- Special Issue: Sustainable Composites (2013) Article ID 214506. | |

| [11] | U. Lopez de Vergara, M. Sarrionandia, K. Gondra, J. Aurrekoetxea. Impact behaviour of basalt fibre reinforced furan composites cured under microwave and thermal conditions. Composites Part B 66 (2014) 156–161. | |

| [12] | B.M. Campos, S. Bourbigot, G. Fontaine, F. Bonnet. Thermoplastic matrix-based composites produced by resin transfer molding: A review. Polymer Composites 43 (2022) 2485–2506. | |

| [13] | J. Baets, J. Devaux, I. Verpoest. Toughening of basalt fiber-reinforced composites with a cyclic butylene terephthalate matrix by a nonisothermal production method. Advances in Polymer Technology 29 (2010) 70–79. | |

| [14] | S. Sfarra, C. Ibarra-Castanedo, C. Santulli, A. Paoletti, D. Paoletti, F. Sarasini, A. Bendada, X. Maldague. Falling weight impacted glass and basalt fibre woven composites inspected using non-destructive techniques. Composites Part B 45 (2013) 601–608. | |

| [15] | A. Agirregomezkorta, A.B. Martínez, M. Sánchez-Soto, G. Aretxaga, M. Sarrionandia, J. Aurrekoetxea. Impact behaviour of carbon fibre reinforced epoxy and non-isothermal cyclic butylene terephthalate composites manufactured by vacuum infusion. Composites Part B 43 (2012) 2249–2256. | |

| [16] | F. Sarasini, J. Tirillò, L. Ferrante, M. Valente, T. Valente, L. Lampani, P. Gaudenzi, S. Cioffi, S. Iannace, L. Sorrentino. Drop-weight impact behaviour of woven hybrid basalt–carbon/epoxy composites. Composites Part B 59 (2014) 204–220. |

Document information

Published on 12/04/24

Accepted on 04/12/23

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 4 - Sostenibilidad y Reciclaje, 2024

DOI: 10.23967/r.matcomp.2024.04.03

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?