1. Introducción

Durante años, el concepto de aligeramiento ha sido el elemento clave para promover su utilización de los composites poliméricos en el sector transporte [1], esta evolución beneficia a los composites que ofrecen buenas prestaciones mecánicas a bajo peso, junto con prestaciones adicionales como la resistencia a la corrosión, el buen comportamiento al fuego o la estabilidad dimensional, y sobre todo costes estables y atractivos.

Los composites termoplásticos reforzados con fibra continua ofrecen un equilibrio proporcional de rendimiento y flexibilidad de diseño. El refuerzo continuo de fibra proporciona la resistencia y la rigidez, mientras que la matriz de resina termoplástica facilita la flexibilidad de diseño a través del conformado posterior.

Estos materiales pueden diseñarse en laminados de múltiples capas, que se consolidan mediante la aplicación de calor y presión, para modular su rendimiento mecánico y conformarse posteriormente en formas complejas, o sobremoldearse con termoplásticos tradicionales para proporcionar refuerzo localizado en ubicaciones específicas de piezas.

Uno de los impulsores clave en el desarrollo de los composites termoplásticos, han sido los objetivos y normativas mediambientales, como, por ejemplo, la entrada en vigor de la normativa 2000/53/CE para la gestión de vehículos al final de su vida útil que obliga a los vehículos fabricados a partir de esa fecha a reciclar el 80 % del peso total del vehículo, ya que este tipo de materiales ofrecen la posibilidad de reciclabilidad y reprocesabilidad al final de su vida útil. Y otro de los impulsores, han sido las mejoras significativas en las tecnologías de procesamiento, tanto en termoplásticos reforzados con "fibra larga" (LFT/GMT) [2] como en aplicaciones de composites reforzados con fibra continua.

Los preimpregnados termoestables son estructuras textiles, que actúan como refuerzos, impregnadas con resinas reactivas, en un estado de prepolimerización o estado B, que se activan y polimerizan completamente en unas condiciones específicas de temperatura y presión. Las matrices más utilizadas suelen ser matrices epoxi, para aplicaciones que requieren altas prestaciones mecánicas y/o resistencia química, y las matrices fenólicas, cuando hay requerimientos de comportamiento frente al fuego. Las fibras más utilizadas en la fabricación de los preimpregnados son fibra de carbono y fibra de vidrio, aunque en algunos casos muy concretos también se utilizan la aramida y la fibra de basalto.

En la actualidad existen en el mercado diferentes preimpregnados estructurales basados, sobre todo en resinas epoxi reforzadas tanto con vidrio como carbono. Por otro lado, la solución del mercado para aplicaciones con requerimientos de fuego son los preimpregnados fenólicos reforzados con fibra de vidrio. Es poco habitual, aunque no imposible, encontrar otras variantes como resinas epoxi reforzadas con aramida y con basalto. Actualmente no se ofrecen soluciones comerciales adicionales ni para preimpregnados sostenibles/reciclables ni para preimpregnados ignífugos sostenibles/reciclables.

Una alternativa sostenible para las reinas fenólicas son las resinas furánicas, que se pueden considerar resinas biobasadas, ya que son resinas que provienen de la hidrólisis ácida de recursos naturales, tales como los subproductos agrícolas (bagazo, cáscaras de avena, mazorcas de maíz, semillas de algodón, caña de azúcar. Las resinas furánicas presentan una gran estabilidad térmica, resistencia química y buen comportamiento frente al fuego si se comparan con otras resinas termoestables, por ello son una buena alternativa para el desarrollo de preimpregnados furánicos [3].

El mayor reto para la aplicación de los materiales composites en sectores de altas prestaciones es su comportamiento al fuego [4]. Los composites poliméricos, cuando se exponen a elevadas temperaturas pueden sufrir descomposición química o pirólisis, y los productos resultantes puede reaccionar con el oxígeno atmosférico durante la combustión. Por lo tanto, para el empleo de estos materiales compuestos en ciertas aplicaciones es necesario reducir su capacidad de combustión. Para mejorar el comportamiento frente al fuego en los composites pueden existir dos enfoques principales: aumentar la resistencia a la llama de la matriz y / o las fibras de refuerzo, o aplicar un recubrimiento o capa funcional al composite.

En concreto en el sector ferroviario, la clasificación del comportamiento frente al fuego de los composites se realiza según la norma EN 45542-2. Esta norma específica la reacción a fuego de los materiales y productos utilizados en los vehículos ferroviarios. Define 28 requisitos para las diferentes partes del vehículo ferroviario en función del tipo de aplicación (suelo, pared, asiento, techo, etc.), la categoría operativa del tren, que depende de la ruta operativa (subterránea, estructuras elevadas, vías abiertas, etc.), y el tipo de vehículo (vehículos estándar, de dos pisos, con literas y literas y vehículos que forman parte de un tren automático que no lleva a bordo personal capacitado para emergencias) [5, 6]. Dentro de la normativa, se puede afirmar que el Requisito 1 es el más estricto para los composites y que es el que está vinculado con las aplicaciones del interior de los vehículos. Además, el nivel de peligrosidad más estricto en términos de funcionamiento del tren y tipo de vehículo es la clasificación HL3 [6]. Esta clasificación implica un MARHE menor de 60 kW/m2.

2. Procedimiento experimental

Se ha abordado la ignifugación de los preimpregnados termoplásticos y termoestables, mediante las estrategias de ignifugación de la matriz polimérica y de la incorporación de capas intumescentes superficiales, en los composites.

2.1. Desarrollo Preimpregnados termoplásticos

- 2.1.1. Desarrollo de tapes termoplásticos

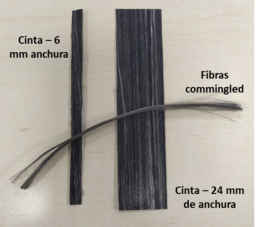

Se ha analizado la obtención de cintas termoplásticas unidireccionales a partir de estructuras textiles commingled, y se han obtenido cintas unidireccionales de hasta 25 mm de anchura y 400 micras de espesor, a partir de un proceso de laminación en continuo (Figura 1). Los demostradores de las cintas termoplásticas se han basado en polipropileno reforzado con un 60% en peso de fibra continua de vidrio.

Para el desarrollo de las cintas se ha utilizado una laminadora de doble cinta Reliant Powerbond. Las condiciones de laminación han sido las siguientes: Tª de laminación 170ºC, altura de horno y rodillo 3 mm, presión de compactación 5,5 bares y velocidad de laminación 0,7 m/min

- 2.1.2. Desarrollo de capa funcional intumescente

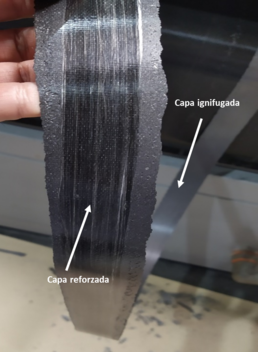

Se ha estudiado la obtención de capas ignifugantes basadas en films de polipropileno, mediante extrusión-compounding y calandrado. Estas capas contienen hasta un 40 % en peso de grafito expandible como aditivo intumescente (Figura 2).

La incorporación de esta capa intumescente en el composite implica una etapa de unión de la cinta unidireccional y la capa funcional, mediante laminación en continuo. Las condiciones de laminación en continuo han sido las mismas que las utilizadas para el desarrollo de las cintas termoplásticas, de esta manera, se ha obtenido una cinta formada por 2 capas, una de ellas que incorpora el refuerzo de fibra continua y la otra, que incorpora en la superficie funcional (Figura 3).

- 2.1.3. Desarrollo de composites termoplásticos

Con estas cintas ignifugadas y sin ignifugar se han desarrollado composites termoplásticos mediante apilado de capas con diferentes configuraciones (Tabla 1), estas capas se han compactado mediante laminación en continuo con las siguientes condiciones de procesado: temperatura de 220 ºC, y la altura de horno y compactación de rodillo ha sido de 5 mm, la presión de compactación de 5 bar y la velocidad de laminación de 5m/min.

Muestra |

Cinta UD de PP+60% FV (twitex commingled) | Film de PP+40% grafito expandible | Velo de fibra de vidrio | Espesor (mm) | |

| 1 | 4 capas | 0 | 0 | 1,71 | |

| 2 | 3 capas | 1 (superficie) | 0 | 1,83 | |

| 3 | 3 capas | 1 (superficie) | 1 (debajo del film de PP– grafito expandible) | 1,87 | |

| 4 | 3 | 1 debajo de la capa de cinta UD PP -FV colocada en la superficie | 0 | 1,65 |

Con estos composites termoplásticos se ha llevado a cabo la caracterización del comportamiento frente al fuego.

2.2. Desarrollo Preimpregnados termoestables

- 2.2.1. Desarrollo de preimpregnados termoestables

Se han desarrollado preimpregnados furánicos reforzados con fibra de basalto al 50% en peso y fibra de carbono reciclado al 25 % en peso y con dos tipos de formulaciones basadas en resina furánica: una resina sin ignifugar y otra incorporando a la resina un retardante de llama libre de halógenos según las formulaciones recogidas en la Tabla 2.

| Formulación referencia | Formulación ignifugada | |

| pph (partes por cada 100 partes de resina) | ||

| Resina furánica | 100 | 100 |

| Catalizador 1 | 4 | 4 |

| Catalizador 2 | 1 | 1 |

| Retardante de llama | - | 20 |

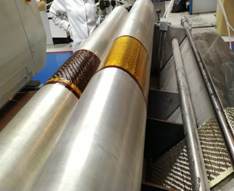

La impregnación de la fibra con la formulación de resina se ha llevado a cabo mediante rodillos, con una impregnadora modelo Phoenix PI 6000 (Figura 4), que consta de 2 rodillos que giran a diferentes velocidades entre los que se coloca la fibra, y donde la distancia entre rodillos se ha ajustado con el objetivo de obtener un preimpregnado con los % de fibra definidos en cada caso.

A continuación, se ha secado el prepreg para alcanzar su estado de polimerización B, para lo que se ha utilizado un equipo de laminación continua modelo Reliant Powerbond, que cuenta con un túnel de laminación de 3m de largo y en el que el preimpregnado ha alcanzado una temperatura media de 80ºC, para evitar que el agua de la resina de furánica hierva durante el secado.

- 2.2.2. Incorporación de capa funcional intumescente

La capa funcional intumescente se ha basado en un velo de vidrio (20g/m2) impregnado con grafito expandible. El gramaje del grafito expandible en la capa funcional ha sido de 200 g/m2 y el % en peso de grafito expandible en la capa funcional se sitúa en el entorno del 50%. Esta capa funcional se incorpora al composite en la etapa de conformado de los prepregs en prensa hidraúlica.

- 2.2.3. Desarrollo de composites termoestables

Los prepregs se han procesado en prensa hidráulica por acción de la presión y la temperatura, con las siguientes condiciones: temperatura de 140ºC y presión de 30 kg/m2, dando lugar a los composites que se han utilizado para evaluar el comportamiento frente al fuego de los materiales desarrollados.

2.3. Caracterización del comportamiento a fuego de los preimpregnados

Para evaluar el comportamiento frente al fuego de los preimpregnados termoplásticos y termoestables se han llevado a cabo ensayos de cono calorimétrico s/n Iso 5660-1:2015 AMD. 1:2009 (Figura 5), bajo las siguientes condiciones: radiación de 50 kW/m2 y distancia de 60 mm.

3. Resultados y discusión

3.1. Comportamiento frente a fuego de preimpregnados termoplásticos

Los resultados obtenidos para el ensayo de cono calorimétrico de los preimpregnados termoplásticos desarrollados a partir de las cintas unidireccionales es la que se muestra en la Tabla 3, y el aspecto de la muestra 3 con capa funcional de grafito expandible, después del ensayo de cono calorimétrico, se observa en la Figura 6.

| Muestra | Tiempo

ignición (s) |

Tiempo

extinción (s) |

MARHE

(kW/m2) |

THR

1200s (MJ/m2) |

q.max

(kW/m2) |

Velocidad media pérdida de masa

(g/m2.s) |

Expansión máxima a lo largo del ensayo (mm) |

| 1 | 25 | 625 | 335,4 | 41,1 | 533,1 | 0,786 | 0 |

| 2 | 23 | >1200 | 53,7 | 33,9 | 78,1 | 0,932 | 45 |

| 3 | 15 | >1200 | 54,0 | 32,1 | 62,9 | 0,920 | 50 |

| 4 | 23 | 457 | 171,3 | 45,2 | 314,3 | 0,860 | 30 |

El comportamiento de las muestras que incluyen la capa funcional de grafito expandible en la superficie es correcto, ya que su MARHE se sitúa por debajo de 60 kW/m2, por lo que estas estructuras a priori se podrían aplicar en algunas aplicaciones interiores del sector ferrocarril, ya que las muestras no han ofrecido la integridad suficiente como para ser aplicadas en productos como respaldo de asientos o como panel vertical, por producirse durante la combustión una capa expandida no consistente. Ahora bien, antes de asegurar este hecho sería necesario completar la caracterización de comportamiento frente al fuego del material con los ensayos de panel radiante vertical y toxicidad y densidad de humos.

3.2. Comportamiento frente a fuego de preimpregnados termoestables

- 3.2.1. Preimpregnados furánicos de fibra de basalto

En el caso de los preimpregnados furánicos de fibra de basalto se ha evaluado el comportamiento frente a fuego de preimpregnados basados en resina furánica ignifugada y sin ignifugar, los resultados del ensayo de cono calorimétrico se recogen en la Tabla 4.

| Muestra | Tiempo

ignición (s) |

Tiempo

extinción (s) |

MARHE

(kW/m2) |

THR

1200s (MJ/m2) |

q.max

(kW/m2) |

Velocidad media pérdida de masa

(g/m2.s) |

| Preimpregnado de basalto con resina furánica sin ignifugar | 77 | 387 | 80,5 | 22,0 | 269,5 | 0,99 |

| Preimpregnado de basalto con resina furánica ignifugada | 97 | 230 | 29,9 | 10,5 | 101,1 | 0,638 |

Tal y como puede observarse en los resultados anteriores, la formulación ignifugada presenta un MARHE inferior es 60 kW/m2, por lo que en este caso no es necesario incorporar al preimpregnado una capa superficial de grafito expandible, para mejorar el comportamiento frente al fuego del material. De esta manera estos composites presentan integridad suficiente para poder emplearse en cualquier elemento interior del sector ferroviario. Pero tal y como se ha comentado antes, para asegurar este hecho sería necesario completar la caracterización de comportamiento frente al fuego del material con los ensayos de panel radiante vertical y toxicidad y densidad de humos.

- 3.2.2. Preimpregnados furánicos de fibra de carbono reciclado

En el caso de los preimpregnados de fibra de carbono reciclada se ha evaluado el comportamiento frente a fuego de preimpregnados de resina furánica ignifugada con y sin capa superficial intumescente de grafito expandible, los resultados del ensayo de cono calorimétrico se recogen en la Tabla 5.

| Referencia

ensayada |

Tiempo

ignición (s) |

Tiempo

extinción (s) |

MARHE

(kW/m2) |

THR

1200s (MJ/m2) |

q.max

(kW/m2) |

Velocidad media pérdida de masa

(g/m2.s) |

Expansión máxima a lo largo del ensayo (mm) |

| Prepreg furánico ignifugado -manta de carbono reciclado | 75 | >1200 | 169,5 | 51,5 | 560,9 | 0,754 | 0 |

| Prepreg furánico ignifugado -manta de carbono reciclado + capa funcional de velo de vidrio impregnado con grafito expandible | 183 | 563 | 33,6 | 20,1 | 100,8 | 1,106 | 20 |

Tal y como puede observarse en los resultados anteriores, el preimpregnados con capa funcional superficial de grafito expandible presenta un MARHE inferior a 60 kW/m2, aunque esto implica comprometer la integridad del material, tal y como ocurre en los preimpregnados termoplásticos, es decir, estas estructuras a priori se podrían aplicar solo en algunas aplicaciones interiores del sector ferrocarril. Nuevamente, para asegurar la aplicación del material en el sector ferroviario sería necesario completar la caracterización de comportamiento frente al fuego del material con los ensayos de panel radiante vertical y toxicidad y densidad de humos

4. Conclusiones

La estrategia de fabricar piezas basadas en estructuras multicapa de altas prestaciones parece adecuada para conseguir productos con buen comportamiento frente al fuego para el sector transporte en general y ferroviario en particular. La aplicación de capas funcionales sobre los composites permite obtener productos ligeros, resistentes y con prestaciones avanzadas. En el caso concreto de los composites con buen comportamiento frente al fuego, la capa funcional que aporta el grafito expandible se tiene que encontrar en superficie del material, tanto en el caso de preimpregnados termoplásticos como de preimpregnados termoestables, de esta manera se puede alcanzar la mejor clasificación para el requisito 1 de la norma EN 45542-2, logrando un MARHE menor de 60 kW/m2, lo adecuado para las aplicaciones del interior del vehículo ferroviario.

Ahora bien, durante la combustión el grafito expandible de la superficie origina una capa no consistente, es decir, que no presenta integridad suficiente como para ser aplicada en productos como respaldo de asientos o como pared.

En el caso concreto de los preimpregnados termoestables, en función del refuerzo utilizado, la ignifugación del material se puede llevar a cabo bien ignifugando la matriz termoestable, en el caso concreto de las fibras minerales como el basalto, o bien utilizando una estrategia combinada de ignifugar la matriz e incluir capa superficial de grafito expandible, en el caso de la fibra reciclada de carbono.

Agradecimientos

El presente trabajo está relacionado con los proyectos:

- ZE-KONP: Procesos de fabricación sostenibles e inteligentes de composites termoplásticos de nueva generación – Programa Elkartek – Gobierno Vasco.

- RED CERVERA OSIRIS: Cooperación estratégica en tecnologías para la economía circular de composites y materiales plásticos complejos de alto valor añadido – Centros Tecnológicos de Excelencia “Cervera” (CER-2021009) – CDTI

Bibliografía

[1] M. Ö. Seydibeyoğlu, A. Doğru, M. B. Kandemir, & Ö. Aksoy. Lightweight composite materials in transport structures. In Lightweight Polymer Composite Structures. CRC Press, pp. 103-130, 2020.

[2] N. L. Haibin Ning, A. A. Hassen, K. Chawla, M. Selim & S. Pillay. A review of Long fibre thermoplastic (LFT) composites. International Materials Reviews, 65:3, 164-188, 2020. DOI: 10.1080/09506608.2019.1585004.

[3] P. Ares Elejoste , A. Allue, J. Ballestero, S. Neira, J.L. Gómez-Alonso, K. Gondra. Development and Characterisation of Sustainable Prepregs with Improved Fire Behaviour Based on Furan Resin and Basalt Fibre Reinforcement. Polymers, 14(9):1864, 2022. DOI: 10.3390/polym14091864.

[4] L. Nicolais, F. Bellucci and G. Camino. Flammability of Polymer Composites. Wiley Encyclopedia of Composites, L. Nicolais (Ed.), 2012. DOI: 10.1002/9781118097298.weoc091.

[5] Y. Zhou, H. Wang, H. Bi, X. Liu & Q. Gou. Heat release rate of high-speed train fire in railway tunnels. Tunnelling and Underground Space Technology, Volume 105, 103563, ISSN 0886-7798, 2020. DOI: 10.1016/J.TUST.2020.103563.

[6] AENOR (2016) Standard UNE-EN 45545-2:2013+A1:2016

Document information

Published on 19/06/24

Accepted on 18/06/23

Submitted on 19/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

DOI: 10.23967/r.matcomp.2024.05.01

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?