1 - FUNDAMENTOS DEL RECICLADO MECÁNICO

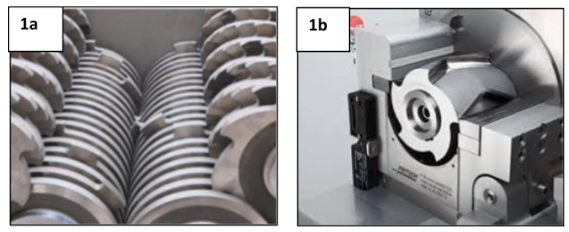

El reciclado mecánico de materiales compuestos implica procesos de trituración y molienda para su reducción de tamaño a fragmentos microscópicos. Normalmente, conlleva varias etapas. La primera fase, de menor consumo energético, consiste en reducir el material a trozos pequeños homogéneos (50-100 mm, chopped), utilizando fresas o molinos de corte a baja velocidad [1]. Después, se somete a distintos procesos de molienda para alcanzar tamaños micrométricos (50-100 µm, milled or powder), normalmente mediante el uso de molinos de martillo a mayor velocidad de rotación [2]. Finalmente, el material reciclado se puede separar en distintas fracciones, mediante ciclones y tamices, en función del tamaño, que presentan diferente contenido de resina y fibra. Estas fracciones son denominadas polvo, de menor tamaño y ricas en resina; y productos fibrosos, de mayor longitud y ricos en fibra.

Figura 1. Tecnología de trituración (1a) y molienda (1b)

Las principales ventajas del reciclado mecánico son su sencillez tecnológica; bajo consumo energético; sostenibilidad, ya que no implica la emisión de gases, ni el uso de disolventes o reactivos químicos; y su gran versatilidad, ya que se puede optimizar para cualquier material compuesto de matriz polimérica reforzado con fibra de vidrio o carbono. Su principal limitación es, sin lugar a duda, el producto reciclado, cuyo valor añadido es muy inferior al material de partida. De hecho, el polvo de fibra corta reciclada obtenido se suele utilizar como relleno de cementos, asfalto y termoplásticos.

Todos los estudios publicados acerca del consumo energético y análisis de costes y beneficios indican que el reciclado mecánico es, sin duda, el procedimiento de reciclado más eficiente, además de evitar la emisión de gases de efecto invernadero y el uso de reactivos químicos.

2 - CARACTERÍSTICAS Y PROPIEDADES DE LAS FIBRAS CORTAS RECICLADAS MECÁNICAMENTE (mR-F)

Dependiendo de la tecnología y condiciones de operación utilizadas en el reciclado mecánico se obtienen diferentes productos. Existen estudios [3] para fabricar piezas recicladas de baja responsabilidad mecánica mediante el procesado de piezas trituradas, sin molienda, mediante compresión en molde abierto, cerrado y asistido con vacío

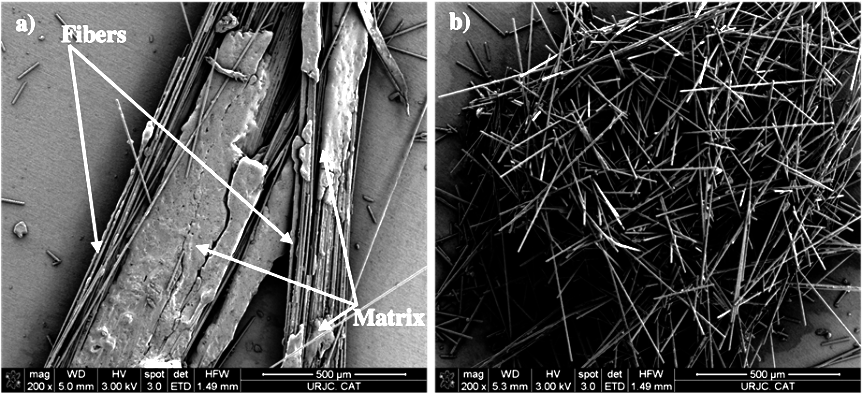

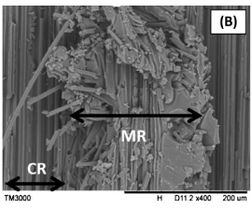

Condiciones más agresivas y tiempos de molienda más largos inducen principalmente un acortamiento de las fibras recicladas, pero con mayor homogeneidad, ya que la curva de distribución de longitudes de fibra se estrecha. Además, el contenido de resina remanente también se reduce, aunque no se elimina completamente en ningún caso.

Las condiciones de reciclado inducen el acortamiento de las fibras, pero no influyen significativamente en la defectología de las mismas, ni en su cristalinidad. Al contrario de lo esperado, excepto en el extremo de rotura, las fibras de carbono recicladas no presentan graves defectos estructurales.

Por otro lado, el material de desecho de partida también afecta a las condiciones de reciclado. En caso de preimpregnados caducados, la molienda es compleja porque las fuerzas de fricción inducen el curado de la resina, favoreciendo su adhesión a las cuchillas, pudiendo dañar seriamente el molino. Por ello, se recomienda previamente lavar con disolvente adecuado para retirar la resina.

Las fibras cortas recicladas contienen restos de matriz termoestable que posteriormente dificultará su adherencia a una nueva matriz. Por ello, después del proceso de reciclado mecánico se propone un tratamiento superficial, como modificación química, plasma oxidativo, recubrimientos, etc. con objeto de mejorar la interfase de estas fibras con la matriz en el nuevo material compuesto reciclado.

Además, las fibras cortas recicladas pueden estar aglomeradas. Su separación se puede llevar a cabo mediante técnicas de dispersión en medios líquidos como, por ejemplo, los monómeros precursores de la nueva resina, o métodos físicos, como polarización dieléctrica o descargas a bajo voltaje.

3 - OBTENCIÓN DE DIFERENTES PRODUCTOS DE FIBRA RECICLADA

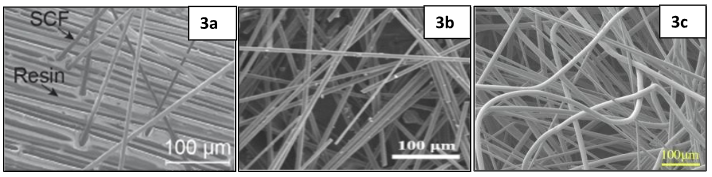

Considerando el menor valor añadido de las fibras cortas recicladas mecánicamente en comparación con los tejidos de fibra larga de partida, existen diversas propuestas interesantes para aumentar su valor, entre las que cabe destacar:

- Alineamiento de las fibras de carbono recicladas sobre tejidos de fibra de carbono virgen por polarización dieléctrica (Fig. 3a, 3b) [4]

- Fabricación de papeles (mat) no tejidos de fibra reciclada corta mediante filtrado a vacío con/sin presión asistida o tradicionales máquinas de fabricación de papel (sheet former), usando aglutinantes (Fig 3c) [5,6]

- Fabricación de papeles (mat) no tejidos de fibra corta reciclada y otras fibras largas poliméricas (Fig 3c) [7]

Figura 3: Tejido de fibra largo con mR-F perpendiculares (3a), mats de mR-F (3b) y mat de mR-F con otras fibras largas (3c)

4 - RESINAS REFORZADAS Y MATERIALES COMPUESTOS CON FIBRAS RECICLADAS

La incorporación de fibras de carbono cortas, obtenidas por reciclado mecánico, a las resinas termoestables como cargas, sin orientación, puede inducir interesantes mejoras en su comportamiento mecánico y térmico.

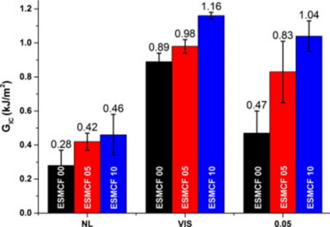

Cholake y col. [8] publicaron que la tenacidad, medida como GIc, de una resina epoxídica puede ser mejorada en hasta un 50 and 64 %, al dispersar un 5 y 10% mR-F en peso, respectivamente, mediante sonicación. Su resistencia a la flexión y a la compresión, también son mejoras, en un 105 y 20 %, respectivamente, al añadir un 20 % mR-CF [9]. También se ha comprobado que la adición de mR-CF puede inducir un importante incremento en la conductividad térmica de la matriz termoestable, cuando se alcanza el umbral de percolación, que depende de la longitud del refuerzo y el contenido de matriz residual procedente del material compuesto reciclado, variando desde 5 al 20 % en peso. En ocasiones, es necesario realizar algún tratamiento térmico, químico o eléctrico para la eliminación de la resina residual, entonces es posible alcanzar valores de conductividad muy elevados, por encima de 15 S/m. También se ha observado que las mR-CF pueden ser utilizados como eficientes refuerzos para apantallamiento electromagnético.

Finalmente, las resinas reforzadas con mR-CF pueden ser utilizadas para la fabricación de un material compuesto multiescalar. En un material multiescalar con 5 % mR-CF y tejido unidireccional de fibra de carbono, fabricado por RTM, la tenacidad a fractura, medida como GIc, aumenta en más de un 150% en comparación con el material compuesto con resina sin reforzar.

Los mat de mR-CF reforzados [10] se pueden emplear como capas intermedias en laminados de FC fabricados por VARIM mejorando su tenacidad en más de un 50%. Si además estos mats se fabrican combinando las mR-CF con fibras largas poliméricas, los incrementos de tenacidad, medidos como GIc y GIIc, pueden superar el 220 y 105% en comparación con el material compuesto sin mR-CF.

5 - SITUACIÓN ACTUAL DE LA TECNOLOGÍA EN ESPAÑA Y A NIVEL GLOBAL

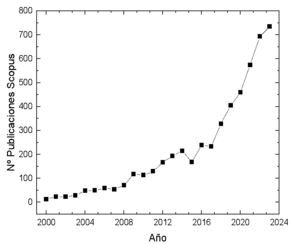

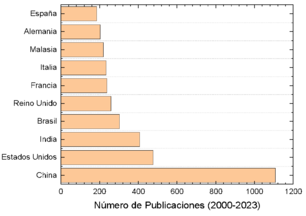

El trabajo de investigación realizado en el campo del reciclado mecánico de materiales compuestos tiene aun una tendencia creciente a lo largo del siglo XXI y con una tendencia creciente aun más acusada desde el año 2017 hasta la actualidad (Fig. 5.a). En cuanto a los países que mayor número de aportaciones hacen en este campo, destacan 5 países europeos entre los 10 que mayor número de aportaciones han tenido en dicho intervalo (Fig. 5.b)

Figura 5: Publicaciones científicas indexadas en Scopus entre los años 2000-2023 en el ámbito del reciclado mecánico de materiales compuestos.

Esta tecnología también ha suscitado un interés a nivel europeo con varios proyectos financiados fundamentalmente en los últimos 10 años, aunque extendiéndose en el tiempo a la primera década del siglo XXI. Estos proyectos cuentan con diferentes participantes del tejido industrial, centros tecnológicos y de investigación como IK4, Tecnalia, Aimplas, Fundación AITIIP, Gamesa, Aeronnova, Gamesa, Batz, Maier (Corporación Mondragón), Mariskone S.A. o Bekaert Composites S.A. entre otros. Estos proyectos combinan habitualmente estudios de reciclado mecánico junto con otras tecnologías de reciclado tanto en fibra de carbono como en fibra de vidrio. Adicionalmente, en algunos casos utilizan simultáneamente esta técnica junto con nuevas formulaciones poliméricas que permiten el reprocesado mecánico tanto de la fibra como de la resina, que tendría capaz de volverse a consolidar cuando estén formadas por redes covalentes dinámicas.

Los principales sectores que son objetivo de estos proyectos europeos son la industria aeroespacial, automoción, construcción y de construcción de palas de aerogeneradores, que producen una elevada cantidad de residuos de material compuesto, tanto de fibra de vidrio como de carbono, aunque se pueden encontrar menciones a otros campos de aplicación en los diferentes proyectos europeos concedidos. Por otro lado, los

Adicionalmente, el reciclado mecánico se emplea también en el reciclaje de textiles de otras materias primeras que son luego añadidas para la producción de materiales compuestos. En esta línea, diferentes proyectos europeos han llegado a poner en marcha plantas piloto para el reciclaje de diferentes textiles de poliamida o polietilentereftlato. En este caso, el principal problema al que se enfrentan estos proyectos es fundamentalmente la clasificación de los productos de deshecho para poder obtener los materiales compuestos posteriormente.

6 - PRINCIPALES RETOS FUTUROS DE LA TECNOLOGÍA DE RECICLADO MECÁNICO DE MATERIALES COMPUESTOS

La tecnología actual de reciclado mecánico de materiales compuestos se enfrenta a varios retos para los próximos años, entre los que se pueden destacar:

- Optimización de los procesos de trituración y molienda, así como de las operaciones posteriores para lograr productos más uniformes con propiedades más homogéneas. La heterogeneidad de estos productos lleva a su uso como relleno en aplicaciones en las que el refuerzo no confiere propiedades relevantes a las matrices en las que se añaden.

- Tratamientos posteriores de las fibras obtenidas para mejorar la intercara matriz/refuerzo o la optimización de la cantidad de resina presente en las fibras, lo cual puede en algunos casos mejorar la compatibildiad con respecto a la fibra corta virgen. Para ello, la cantidad y la distribución de la resina remanente sobre las fibras debe ser optimizada [11].

- Búsqueda de alternativas de mayor valor añadido para los productos obtenidos con la fibra corta reciclada. Actualmente, la gran mayoría de las soluciones diseñadas y publicadas utilizan simplemente el producto como relleno, con un menor valor añadido. En esta línea, se han llevado a cabo trabajos para obtener filamentos de impresión 3D reforzados con mejores propiedades mecánicas mediante la incorporación de fibra corta de vidrio reciclada. Estos filamentos se pueden considerar un producto de interés para industrias de fabricación avanzada como es la de la fabricación aditiva. Por otro lado, hay estudios que se centran en utilizar las propiedades funcionales de la fibra de carbono corta, permitiendo obtener materiales poliméricos con propiedades de conductividad eléctrica lo cual, a su vez, debería permitir utilizarlos en nuevas funcionalidades como calentamiento termoeléctrico para propiedades antihielo o deshielo, así como la activación térmica de cualquier otro fenómeno en el material (memoria de forma, autorreparación, etc.) [12].

7 - BIBLIOGRAFÍA

[1] G.A. Vicente, T.A. Bruijn, S. Wijskamp, M.I.A. Rasheed, M.V. Drongelen, R. Akkerman.

Composites B 176 (2019) 107197

[2] J. Howarth, S.S.R.Mareddy, P.T. Mativenga. J Cleaner Production 81, 2014, 46-50

[3] G. Nilakantán, S. Nutt. Reinforced plastics 59 (2015) 44-51

[4] S. Zhang, X. Shen, Y. Tian, Y. Fu, M. Li, S. Li, W. Zhu, Y. Ke, K. Yan. Separation and Purification Technology 305, 2023, 122518

[5] X. Huan, K. Shi, J. Yan, S. Lin, Y. Li, X. Jia, X. Yang. Compos B 193 (2020) 107987

[6] C.Y. Attahu, C.K. Thein, K.H. Wong, J. Yang Compos Struct 197 (2022) 115981

[7] D. Quan, U. Farooq, G. Zhao, C. Dransfeld, R. Alderliesten. Materials & Design 218 (2022) 110671

[8] S.T. Cholake, G. Moran, B. Joe, Y. Bai, R.K. S. Raman, X.L. Zhao, S. Rizkalla, S. Bandyopadhyay. Construction and Building Materials 111 (2016) 399-407

[9] C. Thomas, P.H.R. Borges, T.H. Panzera, A. Cimentada. Composites B 59 (2014) 260–268

[10] D. Quan, U. Farooq, G. Zhao, C. Dransfeld, R. Alderliesten. Materials & Design 218 (2022) 110671

[11] A. Rahimizadeh, J. Kalman, R. Henri, K. Fayazbakhsh, L. Lessard. Materials 12 (2019) 3929.

[12] D. Martínez-Díaz, E. Espeute, A. Jiménez-Suárez, S.G. Prolongo. Electrical and Joule Heating Capabilities of Multifunctional Coatings based on Recycled Carbon Fiber from Prepreg Scrap. ACS Omega 8(49) (2023), 46548-46559.

Document information

Published on 19/07/24

Submitted on 17/07/24

Licence: CC BY-NC-SA license

Share this document

claim authorship

Are you one of the authors of this document?