1. Introducción

La creciente conciencia medioambiental y el incremento en la disponibilidad de materiales avanzados puede suponer un impulso para que la industria de la automoción se plantee nuevas estrategias para reducir su impacto medioambiental, tanto en lo que respecta a sus actividades industriales como en lo referente al ciclo de vida de los vehículos fabricados. La irrupción cada vez más amplia en el mercado de vehículos eléctricos puede considerarse parte de la solución, pero se deben llevar a cabo mejoras adicionales en aspectos relacionados con la eficiencia y la autonomía de los mismos, de cara a una mayor aceptación de estos vehículos en el mercado. Además, se debe prestar especial atención a las acciones que se deban tomar en consideración con estos vehículos al final de su vida útil.

ALMA es un proyecto financiado por la UE e iniciado en el año 2021, que involucra a nueve socios de cuatro países diferentes de la UE. El objetivo principal de ALMA es la investigación y desarrollo de una novedosa estructura de vehículo eléctrico (un turismo) que suponga una considerable reducción de peso e impacto medioambiental gracias a la adopción de un enfoque circular integrado en todo el ciclo de vida, respaldado por herramientas como el Análisis del Ciclo de Vida (ACV) y de Costes (ACC) como actividades prioritarias del proyecto. Para ello, los principales retos técnicos que aborda ALMA son los siguientes:

- 1. Desarrollo de nuevos materiales ligeros avanzados con propiedades estructurales (grados avanzados de acero de alta resistencia, composites de altas prestaciones y materiales híbridos);

- 2. Aplicación de los principios de ecodiseño para redefinir la arquitectura del vehículo y la estructura de la carrocería de cara a prolongar su vida útil y favorecer la reducción de residuos y contaminación asociados a los procesos de producción;

- 3. Implementación de tecnologías innovadoras de unión estructural y con propiedades reversibles, gracias a la activación por calor que permite la separación eficiente de uniones de materiales disimilares al final de su vida útil;

- 4. Utilización de herramientas experimentales y virtuales de caracterización de materiales, basadas en modelos multiescala, de forma que sea posible garantizar la integridad estructural y la fiabilidad de la nueva estructura híbrida de vehículo en vista a un uso prolongado durante su vida útil;

- 5. Integración de un novedoso sistema de monitorización e inspección en la estructura del vehículo basado en emisiones acústicas para detectar y diagnosticar la salud estructural tanto al final de su vida útil como durante la vida en servicio, lo que permite abrir la oportunidad de reutilizar, reparar y reprocesar la carrocería en caso de ser necesario.

- 6. Diseño de rutas eficientes de reciclaje y recuperación de los materiales avanzados empleados en la nueva carrocería multimaterial.

- 7. Implantación de la metodología ACV y ACC como un indicador de la circularidad, evaluando todos los desarrollos previos de forma interactiva para guiar la innovación hacia los beneficios que le ofrece la economía circular, tanto a nivel de impacto medioambiental como económico y social.

El documento actual resume el enfoque del eco-diseño seguido durante el proyecto.

2. Metodología empleada

El proyecto comenzó con una evaluación detallada de los aspectos ambientales que afectan a la perspectiva circular del producto, incluidas las consideraciones de costes, como una guía de acción que afectarán a las siguientes tareas. Se acordó utilizar el Ford Mondeo con motor de combustión interna (ICEV por sus siglas en inglés) como punto de partida. El primer paso del proyecto fue transformarlo en una versión de motor eléctrico a batería (BEV por sus siglas en inglés), que se utilizará como referencia posterior para evaluar el progreso de los objetivos planteados (es decir, una reducción de al menos un 20% del peso). El alcance del proyecto incluye la carrocería del vehículo, el chasis y los abrientes.

La línea base BEV fue validada a través de herramientas de CAE bajo la solicitación de impacto, utilizando 5 hipótesis de carga crítica. Esta línea base alcanzó un peso final de 727,47 Kg. Por lo tanto, el objetivo de peso para la nueva estructura de ALMA fue de 581,92 Kg o menos, para lograr el 20% de aligeramiento.

A continuación, se analizó la línea base BEV para determinar los componentes, sistemas y subsistemas sujetos a modificaciones, utilizando los materiales innovadores propuestos en ALMA: acero avanzado de altas prestaciones, acero de baja densidad, materiales híbridos (acero laminado/termoplástico) y composite SMC con propiedades estructurales.

El primer criterio que se siguió fue el cumplimiento de los requisitos técnicos en términos de comportamiento en caso de colisión. Se realizó una primera evaluación para detectar aquellos componentes que podrían permanecer sin modificar, aquellos que podrían aprovecharse de las ventajas que aportan los aceros avanzados y las que potencialmente podrían producirse utilizando SMC u grados de acero más complejos.

En el caso de esta última categoría, donde había múltiples opciones de materiales posibles, la decisión de aplicar el “material correcto en la aplicación correcta” se hizo considerando diversas variables:

- Ahorro de peso, expresado en kg ahorrados en comparación con el componente de referencia en la línea base BEV.

- Aporte al concepto de circularidad, para el que se asignó una puntuación según el potencial de reciclabilidad, que iba desde “1: actualmente no reciclable” hasta “3: fácilmente reciclable”.

- Nº de referencias ahorradas gracias a la potencial integración de elementos.

- Compatibilidad con la línea de montaje, asignando una puntuación de “1: se requieren cambios significativos" a “3: no se requieren cambios".

Además, se utilizó una herramienta web de evaluación de la sostenibilidad, generada dentro del marco del proyecto ALMA y denominada BEVSIM (Battery Electric Vehicle Sustainability Impact Assessment Model) para complementar la evaluación y comparar las diversas alternativas obtenidas durante el eco-diseño. BEVSIM puede realizar los siguientes tipos de evaluaciones de impacto: análisis de los puntos críticos del ciclo de vida y evaluación de su impacto, evaluación de la circularidad y análisis del impacto económico (ACC). BEVSIM permite también medir y comparar los impactos resultantes de múltiples alternativas de diseño (incluidos aquellos que buscan el aligeramiento de estructuras), la variedad existente de materiales, las opciones de reciclaje (actuales y futuras), los diferentes escenarios para el fin de vida y los futuros cambios en los precios y condiciones de la electricidad.

3. Resultados alcanzados en la investigación

En varios sistemas y componentes, particularmente en aquellos con elevados requisitos mecánicos, el acero era la única solución viable en términos de comportamiento frente a impacto. En ese caso, se pueden identificar varias casuísticas:

- Componentes en acero que no necesitan modificaciones: algunos componentes no se modificaron cuando no había un material alternativo que cumpliera con sus elevadas especificaciones técnicas o bien el potencial de aligeramiento no justificaba el cambio.

- Componentes en acero con la misma geometría que la línea base, pero menor espesor: en este caso, el uso de grados de acero más eficientes solo implicó una reducción del espesor, con el consiguiente ahorro de peso. No había necesidad de cambiar el diseño y no había posibilidad de integrar otras funciones.

- Componentes en acero con integración de funciones: en este caso, el uso de un grado de acero de mayores prestaciones abrió nuevas posibilidades de integración. Por lo tanto, los sistemas compuestos por varias partes dentro de la línea base, tienen potencial para reducir significativamente el número de referencias. Los sistemas rediseñados en este caso fueron los paneles de puerta y la estructura del H-frame.

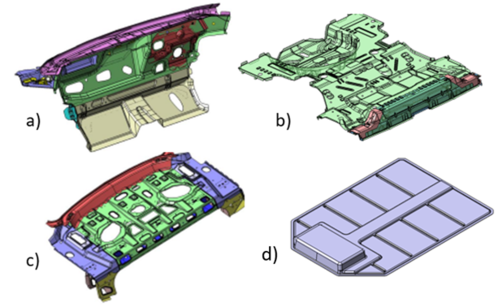

Por otro lado, algunos sistemas o componentes eran susceptibles de ser fabricados tanto con composites SMC estructurales o con acero de altas prestaciones, siendo necesario por tanto un análisis más detallado de los mismos. Esos sistemas eran el panel cortafuegos, el suelo del maletero, la bandeja trasera y la cubierta de batería (Figura 1).

Para estos subsistemas en cuestión, se realizó un detallado análisis considerando las métricas descritas en la metodología. Los resultados se muestran en la siguiente tabla.

Tabla 1: Evaluación de las diferentes alternativas de materiales para cada subsistema analizado

| Ahorro de peso | Circularidad | nº referencias ahorradas | Compatibilidad con la línea de ensamblado | ||||||

| Kg ahorrados en comparación con la línea base BEV | 1 “actualmente no reciclable” 2 “difícil de reciclar/ desensamblar” 3 “fácilmente reciclable” |

nº de referencias ahorradas gracias a la integración de funciones | 1. “se requieren cambios significativos” 2 “Se necesitan cambios menores” 3 “No se requieren cambios” | ||||||

| Acero | SMC | Acero | SMC | Acero | SMC | Acero | SMC | ||

| Panel cortafuegos | 3,01 | 5,93 | 3 | 1 | 0 | 11 | 3 | 2 | |

| Suelo del maletero | 17,04 | 14,09 | 3 | 1 | 0 | 2 | 3 | 2 | |

| Bandeja trasera | 1,60 | 3,35 | 3 | 1 | 0 | 6 | 3 | 2 | |

| Cubierta de batería | 19,84 | 24,50 | 3 | 2 | 0 | 0 | 3 | 2 | |

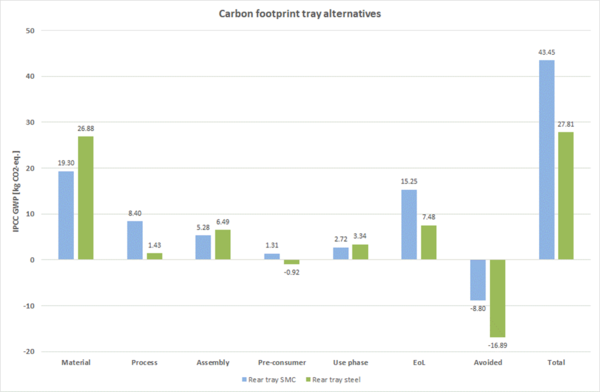

Esta evaluación se complete con un análisis de sostenibilidad llevado a cabo en la herramienta web BEVSIM (Figura 2).

La selección de materiales aplicables a cada subsistema y componente se hizo en consecuencia:

- El panel cortafuegos es él que más se beneficiaría del uso de SMC. Es posible una reducción drástica de las referencias, lo que conlleva un enorme potencial de aligeramiento. La opción del acero no solo mantiene el número de referencias, sino que también tiene un mayor impacto en el medio ambiente, según el análisis con BEVSIM. Por lo tanto, este componente fue seleccionado para ser desarrollado en un grado avanzado de SMC con propiedades estructurales.

- El suelo de batería en SMC tiene un potencial aligeramiento menor que la opción de acero, que utiliza un laminado de acero (material híbrido). El SMC también es más dañino para el medio ambiente con esta aplicación, según BEVSIM. Se acordó por tanto asignarle la opción de acero laminado para este componente.

- La bandeja trasera tiene un menor potencial de aligeramiento en ambos casos. En términos de sostenibilidad, la opción del acero tiene menos impacto. Además, no se necesitan cambios significativos en la línea de montaje, mientras que la opción SMC requeriría adhesivos específicos para soportar el baño de cataforesis o bien una modificación del layout de la línea para evitar este paso de proceso. Se decidió por tanto diseñar el componente en acero avanzado.

- La cubierta de la batería tiene un mayor potencial de aligeramiento para ambas opciones y su impacto ambiental es similar. Dado que se ensambla después de la electroforesis, permite el uso de adhesivos reversibles y estructurales en el caso optar por el SMC. Por ello, se acordó desarrollarlo en un grado de SMC con propiedades ignífugas.

Con estas conclusiones, se determinó la nueva lista de materiales, que alcanzaba un peso total de 535 Kg para la nueva estructura de ALMA. Finalmente, se validó el diseño mediante análisis CAE para 6 escenarios de crash y se modificó hasta alcanzar una estructura validada con un 23% de reducción de peso (167 Kg menos que la línea de base BEV). La huella de carbono se redujo de 43,5 a 27,8 kg CO2-eq, esto es, una reducción del 36%.

4. Conclusiones finales y siguientes pasos

El proyecto ALMA adoptó un enfoque circular integrado a lo largo de todo el ciclo de vida para diseñar una estructura de vehículo eléctrico a batería que fuese multimaterial, considerando aspectos tecnológicos, económicos y medioambientales para la selección del mejor material y proceso de fabricación para cada componente/subsistema de la carrocería, el chasis y los abrientes. Este enfoque permitió que el nuevo diseño obtenido en ALMA fuera un 23 % más ligero que la línea de base y pudiera cumplir con los exigentes requisitos de impacto, como lo demuestra el análisis CAE. La huella de carbono se redujo en un 36%.

En los últimos meses del proyecto, que finalizará en enero de 2024, se prototiparán varios demostradores para evidenciar la viabilidad de tales resultados y se llevará a cabo una demonstración de la circularidad de los procesos y materiales propuestos.

La actualidad del proyecto ALMA puede seguirse a través de su web (almaproject.eu) y en redes sociales (LinkedIn o Twitter).

AGRADECIMIENTOS :

The ALMA project has received funding from the European Union’s Horizon 2020 research and innovation programme under grant agreement No 101006675.

Document information

Published on 08/01/25

Accepted on 16/12/24

Submitted on 15/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.15

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?