1 - INTRIDUCCIÓN

Los esfuerzos para reducir, reutilizar y reciclar residuos procedentes de los procesos de fabricación con materiales compuestos son cada vez mayores en todos los sectores que incorporan estos materiales en sus sistemas productivos. El creciente compromiso con el medio ambiente y la cada vez más estricta normativa en materia de gestión de residuos ha impulsado la puesta en marcha de iniciativas encaminadas a reducir el impacto ambiental de la producción de materiales compuestos y de componentes a partir de estos. Además, con el paso de los años se ha puesto de manifiesto la necesidad de abordar estos asuntos desde el prisma de equipos multifuncionales, en los que los múltiples actores involucrados en el correcto funcionamiento de tales entornos de fabricación - los agentes de la cadena de suministro, los encargados de edificios e instalaciones, los responsables de ingeniería, los equipos de mantenimiento y las propias entidades de producción - encuentren un espacio común de reunión y de trabajo en estas líneas de actuación, facilitando el camino hacia su implementación.

El objetivo de este capítulo es presentar algunos ejemplos de iniciativas de optimización del uso de materiales compuestos y, por consiguiente, de reducción y reutilización de residuos de dichos materiales en los entornos de producción del sector aeronáutico, tomando como referencia algunas de las iniciativas ejecutadas en Airbus en los últimos años.

Los materiales preimpregnados de fibra de carbono constituyen la principal materia prima de los procesos productivos del sector aeronáutico en España, especialmente en su formato de cinta unidireccional. Por tanto, las principales actuaciones para la reducción y la reutilización de residuos han estado encaminadas primeramente a este tipo de materiales. No obstante, los tejidos de fibra de carbono y los materiales preimpregnados a base de fibra de vidrio también están presentes en los procesos actuales y, por tanto, de los residuos de producción, requiriendo de acciones de mejora.

Las cifras de generación de residuos en un momento de producción al alza, como fue la época de pre-pandemia en 2019, indican que el 61% de los residuos de material de fibra de carbono se encontraban en estado no curado frente a un 39% de material curado.

Si nos centramos primeramente en los residuos de material no curado, se observó que el 66% de los mismos correspondía a restos de corte de laminados en producción, un 32% eran finales de bobinas y el 2% restante abarcaba tanto materiales caducados como otros residuos de generación puntual. Por tanto, estas cifras indicaron la necesidad de enfocar los esfuerzos en esas circunstancias, desarrollando proyectos destinados a mejorar esas cifras. A continuación, se presentan algunas de las principales líneas de trabajo que se han llevado a cabo tomando como premisa las cifras anteriores:

- Optimización de la cantidad de material empleada en los procesos de fabricación: Uno de los conceptos de más comunes en los entornos de fabricación en el sector aeronáutico es el llamado ratio Buy to Fly, que relaciona la cantidad de material que es necesario aprovisionar para la producción de dicho componente con la cantidad de material presente en el componente final. Este ratio es un indicador del grado de optimización en el uso de los materiales en los procesos de fabricación, de forma que el objetivo es tender al menor valor posible. La evolución de las tecnologías de fabricación, especialmente de encintado, han permitido que la tasa de generación de material residual en este tipo de operaciones se haya reducido progresivamente desde cerca de un 30% en las primeras tecnologías de encintado automático con cinta (Automated Tape Laying) hasta un 10% de los procesos encintado de mechas más avanzados (Automatic Fiber Placement, AFP).

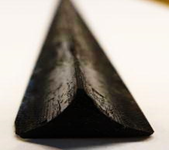

- Reuso de finales de bobina: Como se ha indicado anteriormente, en torno al 32% de los residuos de material no curado identificados en 2019 correspondían a finales de bobina, como resultado de la dificultad en los procesos productivos de aprovechar el 100% del material disponible en tales bobinas en las operaciones de encintado. No obstante, existen otros componentes de las piezas de fabricación para cuya obtención originalmente se empleaba material virgen y que son susceptibles de obtenerse siguiendo procesos de extrusión o pultrusión a partir de finales de bobina, como es el caso de los rellenos que es necesario aplicar en las uniones entre las pieles de los componentes y la zona en la que pierden la continuidad los distintos subcomponentes que constituyen los rigidizadores, en la zona del radio. En esas zonas, aparece un intersticio de sección triangular que debe rellenarse asegurando el mejor ajuste posible entre componentes con el objeto de mantener la resistencia y la rigidez de los mismos sin alteración así como la calidad interna del componente, evitando la aparición de porosidades y distorsión en las fibras durante el proceso de curado.

Este relleno se asume que se trata de una pieza sin responsabilidad estructural, que no transmite cargas, y que a menudo se presenta en formato de varillas de sección triangular y longitud cercana a 1m. Además, desde la perspectiva de la fabricación, es necesario asegurar que el proceso de obtención del relleno es eficiente y robusto de forma que se puedan cumplir los requerimientos de calidad satisfaciendo las necesidades productivas en todo momento. Por consiguiente, los rellenos deben ser estables en cuanto a dimensiones y geometría desde su fabricación, pasando por las operaciones de manipulación intermedias hasta llegar a su instalación en su posición final y, para ello, se pueden emplear distintos procesos:

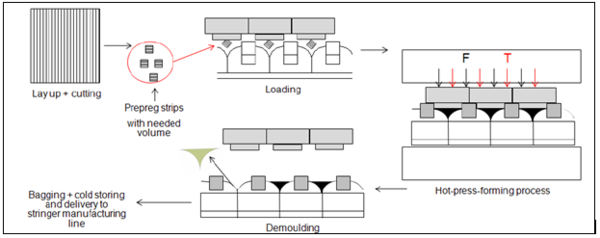

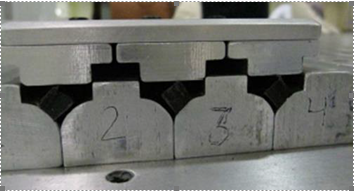

- Proceso de conformado en prensa: Se parte de un laminado plano de telas orientadas a 0º cortado de forma precisa en tiras finas de sección rectangular las cuales se insertan en un útil de conformado donde se le confiere la sección triangular necesaria. No obstante, se parte de material nuevo para la obtención de los rellenos.

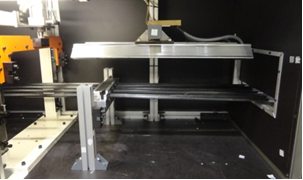

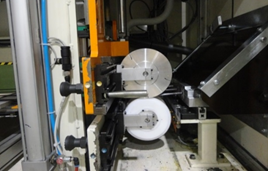

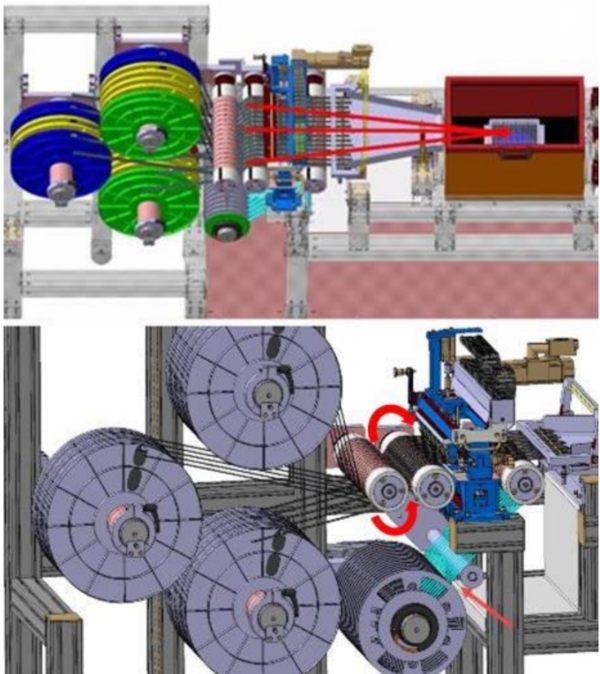

- Pultrusión de material formato ATL: Se parte de bobinas de material de ancho 150 mm o 300 mm, las cuales se cargan en el desbobinador para separar el material del papel soporte antes de pasar a la unidad de corte, donde el material se corta en tiras más finas que luego se unen para pasar conjuntamente por unas boquillas que le confieren la sección triangular al tiempo que se aplica calor mediante una lámpara de radiación IR para consolidar el material a su paso.Finalmente, el material se somete a presión en un conjunto de rodillos donde se acaba de conferir la geometría al relleno, que luego se corta en varillas de la longitud deseada.

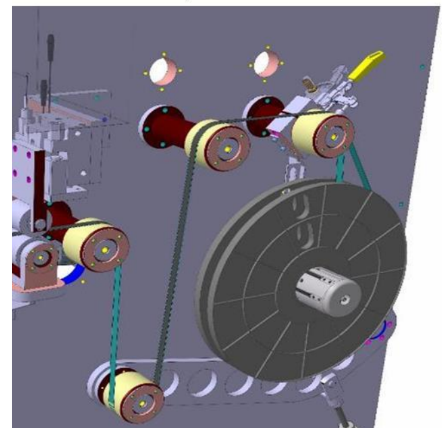

- Pultrusión de material formato AFP: Se parte de finales de bobinas de material de ancho 6,35 mm y soportado sobre film de polietileno, resultantes de los procesos de encintado automático de mechas (Automated Fiber Placement, AFP).

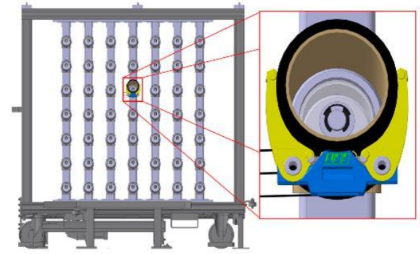

Debido a la variabilidad de la longitud del material disponible en cada bobina, el material se unifica en cassettes a través de la unidad de rebobinado. Posteriormente, los diferentes cassettes necesarios para obtener el relleno deseado, se emplean en paralelo y se hace pasar por la unidad de pultrusión, en la cual el material se consolida, se conforma y se corta en varillas de aproximadamente 1 m.

- Programas de encintado y corte optimizados: La optimización de los programas de encintado y corte de laminados supone otra estrategia que contribuye a la reducción del consumo de material en los entornos de producción y, por consiguiente, a minimizar la generación de material residual. Para ello, es fundamental la aplicación de principios de ecodiseño encaminados a maximizar las prestaciones de los componentes fabricados con materiales compuestos así como a optimizar las geometrías de los mismos considerando las capacidades y los medios de fabricación desde la fase de diseño para así favorecer el aprovechamiento de material. Ejemplos de esto son los programas de encintado y corte en los que los contornos de los laminados son cada vez más próximos a los contornos del componente final, minimizando la cantidad de material extra necesaria para la fabricación.

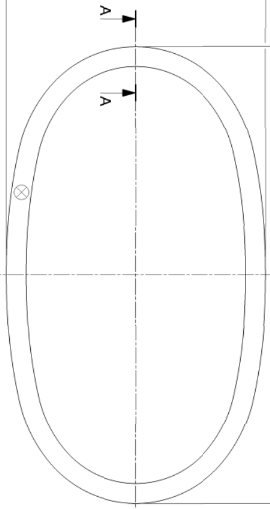

- Alternativas a la laminación de material compuesto: La laminación de material compuesto es el procedimiento habitual para la obtención de apilados de capas de material compuesto con unas orientaciones determinadas hasta alcanzar el espesor deseado en cada zona. No obstante, este proceso puede no ser la opción más óptima, especialmente para componentes con orificios, como las juntas de las bocas de hombre o bocas de mano de las piezas. En este caso, la junta no es más que un anillo de material compuesto cuya forma tradicional de obtenerlo consistía en la laminación en plano y el corte posterior del anillo, incurriendo en una cantidad considerable de material residual. Como alternativa, se plantea el bobinado de estas juntas, de forma que el material compuesto se va depositando sobre el contorno de un útil oval a partir del cual se obtiene la geometría de la junta sin necesidad de extraer posteriormente la zona central para generar el anillo.

- Reuso de material residual no curado: Además de todas las tecnologías que se han presentado anteriormente, sigue existiendo una parte importante de material residual de los procesos de producción cuyo aprovechamiento sigue pendiente de solución, especialmente si hablamos de material no curado multicapa como, por ejemplo, los residuos de los procesos de corte de laminados. En este sentido, recientemente se ha estado trabajando en nuevas tecnologías encaminadas al reuso de este tipo de materiales basadas en el moldeo por compresión. Así, tras la correcta segregación y acondicionamiento de los laminados residuales en los puntos de generación, es decir, las plantas de fabricación, estos deben someterse a un proceso de separación de capas de material y posterior corte en láminas de tan solo unos centímetros de longitud. Tras esto, el material se podría emplear para la obtención de una preforma a procesar posteriormente en una prensa para obtener el componente final deseado.

Por otro lado, si hablamos de residuos de material curado, de los que se indicaba anteriormente que, a 2019, representaban el 39% de los residuos generados, siendo estos principalmente residuos generados en las operaciones de recanteado de las piezas curadas así como inutilidades de los propios componentes debidas a desviaciones ocurridas en el proceso de fabricación afectando negativamente a la calidad final de la pieza. En este sentido, algunas de las principales líneas de acción son las siguientes:

- Iniciativas de netshape o fabricación a contorno final: Este tipo de líneas de trabajo van encaminadas a fabricar los componentes o parte de ellos eliminando la necesidad de recantear tras el curado, contribuyendo así a reducir tales residuos.

- Optimización de los procesos de control de calidad: Conforme los procesos de fabricación van adquiriendo madurez y las tecnologías se van consolidando y progresando, los procesos de control de calidad también van evolucionando, pudiendo pasar de requerimientos de amplias campañas de elaboración de probetas a la obtención de la información necesaria a través de solo unos pocos especímenes acompañados de una recopilación detallada de datos de los diferentes procesos. Esto implica que la cantidad de ensayos, tanto destructivos como no destructivos, se va reduciendo con el tiempo en estas circunstancias como resultado de esa evolución tecnológica y, por tanto, la cantidad de material consumido en probetas que, tras el debido tiempo, pasan a convertirse en residuos, también va disminuyendo.

- Reciclaje de material curado: Para todos aquellos residuos de material curado que no son susceptibles de desaparecer en origen, la única opción que se presenta es la aplicación de tecnologías de reciclaje, físico o químico, de tales componentes o residuos, y que están encaminados a obtener los componentes del material, refuerzo (fibra) y matriz (resina), por separado, a costa de cierta caída en sus propiedades con el fin de poder ser empleados en procesos o industrias con requerimientos menos exigentes.

Así, tras esta revisión de las distintas iniciativas ya implementadas en procesos productivos o aún en fase de desarrollo, se pone de manifiesto la necesidad de seguir trabajando en soluciones sostenibles para los residuos de fabricación generados en todos aquellos sectores empleando materiales compuestos.

Document information

Published on 19/07/24

Submitted on 16/07/24

Licence: CC BY-NC-SA license

Share this document

claim authorship

Are you one of the authors of this document?