1. Introducción

Se espera que en el futuro las ciudades enfrenten una serie de desafíos derivados de la sobrepoblación. Esta creciente concentración de población en áreas urbanas generará diversos problemas, especialmente en relación con la infraestructura de movilidad. Según un informe publicado por la Organización de las Naciones Unidas en 2018 titulado "World Urbanization Prospects" [1], se estima que para el año 2050 aproximadamente el 68% de la población mundial vivirá en áreas urbanas, incrementando aún más ciertos aspectos problemáticos de las ciudades, como los atascos, la contaminación y la disminución de la productividad y la eficacia causada por retrasos en el flujo de personas y mercancías. Las ciudades tendrán dificultades para mantenerse al tanto del crecimiento de la población y el ritmo de la urbanización. A medida que las ciudades se vuelvan más grandes, la movilidad urbana eficiente, sostenible, asequible y efectiva se convertirá en un desafío más apremiante. Para atajar esta problemática es fundamental tener la capacidad de contar, no solo como hasta ahora con el plano terrestre (2D), sino poder diseñar las ciudades contando con las 3 dimensiones, y poder contar con tecnologías que permitan la movilidad aérea tanto de mercancías como de personas

En los últimos años, el desarrollo y la adopción de los drones ha experimentado un crecimiento exponencial, convirtiéndose en una tecnología disruptiva con un amplio espectro de aplicaciones en diversos campos. Estos vehículos aéreos no tripulados, también conocidos como UAV (Unmanned Aerial Vehicles), han superado su tradicional uso militar y se han convertido en herramientas versátiles y accesibles para una amplia gama de aplicaciones civiles. El rápido avance de la tecnología en áreas como la miniaturización de componentes, la autonomía de vuelo, los sistemas de navegación y las capacidades de captura de imágenes ha impulsado la expansión y diversificación de los drones en diferentes sectores. Desde la fotografía y el cine, hasta la agricultura de precisión, la inspección de infraestructuras, la entrega de paquetes y el monitoreo ambiental, los drones se han posicionado como una solución eficiente y rentable para diversas tareas que anteriormente requerían recursos humanos y financieros significativos.

La demanda de vehículos aéreos no tripulados (UAV) de peso ligero ha promovido la mejora continua de los materiales de su carrocería. Después de los materiales de metal ligero como la aleación de aluminio y la aleación de titanio, el material compuesto de fibra de carbono se ha convertido en el material principal de los vehículos aéreos no tripulados. Se puede decir que el diseño de la estructura y la tecnología de fabricación de UAV con material compuesto de carbono se convierten en la tecnología clave del desarrollo de UAV [2]. Esta preferencia se debe a varias razones fundamentales. En primer lugar, los materiales compuestos ofrecen una excelente relación resistencia-peso, lo que resulta crucial para los drones, ya que necesitan ser livianos para lograr una mayor eficiencia y autonomía de vuelo. Además, los compuestos proporcionan una alta resistencia a la fatiga y a los impactos, lo que los hace ideales para soportar las condiciones rigurosas a las que los drones pueden estar expuestos durante sus misiones. Otro factor clave es la flexibilidad de diseño que ofrecen los materiales compuestos, permitiendo la creación de formas complejas y aerodinámicas, mejorando así la eficiencia del vuelo. Además, estos materiales pueden adaptarse para cumplir con requisitos específicos de rigidez y flexibilidad en diferentes áreas del dron [3],[4].

La impresión 3D de materiales compuestos (Continuous Fiber Reinfored Composite CFRC) ha emergido como una tecnología prometedora en el campo de la fabricación, ofreciendo numerosas ventajas en comparación con otras técnicas convencionales. Esta innovadora técnica permite la producción de piezas de composite altamente personalizadas y complejas de manera eficiente y precisa [5],[6]. La impresión 3D de composites utiliza una variedad de materiales, como polímeros termoplásticos reforzados con fibras, incluyendo fibras largas y cortas. En este proceso, las fibras largas se colocan estratégicamente en la dirección de las fuerzas principales para proporcionar una mayor resistencia y rigidez a la pieza impresa, mientras que las fibras cortas se utilizan para reforzar las áreas con mayor carga o para mejorar la adhesión entre capas. Esta combinación de fibras largas y cortas permite obtener una estructura compuesta de alto rendimiento con propiedades mecánicas mejoradas. Además, la impresión 3D de composites ofrece beneficios adicionales, como la reducción de residuos, la posibilidad de fabricar piezas más livianas y la capacidad de realizar diseños complejos que no serían viables con otros métodos de fabricación tradicionales. La combinación de la impresión 3D y los drones ha abierto nuevas posibilidades en el diseño y fabricación de componentes específicos para estas plataformas aéreas [7]. Con la capacidad de imprimir en 3D estructuras complejas y ligeras, se pueden diseñar componentes aerodinámicos, como carcasas, soportes y alas, que minimizan la resistencia al aire y maximizan la estabilidad durante el vuelo. Además, la impresión 3D permite una mayor integración de componentes, como sensores y cámaras, en la estructura misma del dron, reduciendo el peso total y mejorando la aerodinámica.

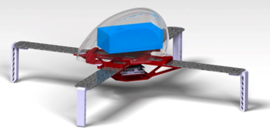

En este artículo se presenta la impresión de una plataforma de dron mediante impresión 3D de composites y la inclusión en el mismo de cableado impreso mediante el uso de tecnologías de impresión convencional (serigrafia) y el embebido en los brazos del dron de galgas extensiométricas impresas, utilizando para ello tintas conductoras y dieléctricas. Se ha realizado el diseño del vehículo aéreo no tripulado (UAV) y la fabricación de los distintos elementos utilizando fibra larga y corta de carbono, buscando la configuración que proporcionase la mejor combinación de propiedades mecánicas con un menor peso del dron.

2. Impresión 3D del frame del dron

El equipo empleado para la fabricación del frame del dron ha sido la impresora 3D de composites “Anisorint Composer A3 3D printer”.

Los materiales empleados en la impresión han sido el SmoothPA de Anisoprint (PA con refuerzo a modo de partículas de fibra de carbono (FC)), CFC PA (PA de Anisoprint empleada para embeber el hilo de FC) y CFC 1.5k (fibra de carbono de Anisoprint).

Las condiciones de impresión de las probetas han sido:

- Tª impresión PA (aditivada con fibra corta) 265ºC

- Tª impresión Fibra larga de Carbono (aditivado con PA) 250ºC

- Tº cama 60ºC

- Diámetro boquilla extrusor Fibra larga 0,4mm

- Diámetro boquilla extrusor PA+ fibra corta 0,4mm

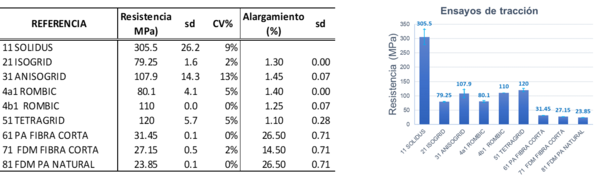

Previo a la impresión de la estructura, se ha trabajado en la puesta a punto de la impresora 3D de composites y en la fabricación de probetas de composite con el objetivo de comprobar la relación entre resistencia de la probeta y el patrón de disposición de fibra (infill) seleccionado.

Como primeras pruebas de trabajo con la impresora se ha comenzado por la impresión de probetas de tracción/flexión (170x20x2mm) con diferentes tipos de patrones de disposición de fibra de carbono larga, con el objetivo de comprobar la resistencia del material según el patrón seleccionado.

Además de las probetas con fibra larga se han impreso otras probetas para establecer una comparativa de propiedades:

- Probetas de poliamida con fibra de carbono corta (relleno sólido) impresas con la misma impresora.

- Probetas de poliamida con fibra de carbono corta (relleno sólido) impresas por Fused Deposition Modeling (FDM) en equipo convencional.

- Probetas de poliamida (relleno sólido) impresas por Fused Deposition Modeling (FDM) en equipo convencional.

Se ha comprobado la resistencia a tracción y flexión de las probetas impresas mediante ensayo en una máquina universal de ensayos de la marca Zwick. Tras la realización de estos ensayos, se ha seleccionado el patrón de infill de isogrid, debido a la reducción de peso que aporta a la pieza final y a la homogeneidad de propiedades mecánicas que proporciona en todas las direcciones.

Aunque este patrón no obtiene en la dirección de ensayo de las probetas los mayores valores de flexión/tracción comparado con los otros patrones, como se puede observar en las Tabla 1 y Tabla 2, ha sido seleccionado por sus propiedades isotrópicas en el plano xy y por presentar valores de tracción/flexión adecuados para la aplicación seleccionada.

La estructura del dron está compuesta por los brazos y la pieza de unión donde se integran el resto de los componentes: la controladora de vuelo, la batería, el receptor y otros sensores como GPS, brújula, altímetro laser etc…

|

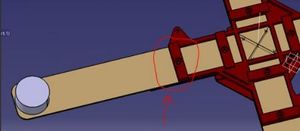

Durante la fase de diseño, se dividió la estructura del dron en 4 brazos, debido a las limitaciones de área de impresión de la impresora. Se trabajó en varios diseños para su optimización hasta llegar al diseño final, para optimizar el comportamiento frente a la vibración de la pieza.

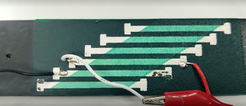

La disposición del infill de FC seleccionado para la impresión en cada brazo de la estructura se puede observar en la siguiente figura.

3. Impresión del cableado

Parte del cableado necesario para el funcionamiento del sistema motriz del dron ha sido impreso directamente en los brazos del dron mediante serigrafia plana. Para ello se han seleccionado varias tintas conductoras y se ha optimizado el proceso de impresión. Se analizaron dos tintas comerciales y se realizó la impresión de 5 muestras de policarbonato, se analizaron los valores de conductividad y la repetibilidad de estos y se seleccionó la tinta B como la adecuada para la impresión del cableado directamente en el dron. Se ha realizado un diseño de 6 pistas (2 por cada fase del motor) capaces de pasar 2A de corriente. Las pistas fueron protegidas con una tinta aislante impresa también mediante serigrafia plana.

| Valores de resistividad (Ohmios) de los cables impresos | ||||||

| Tintas | 1 | 2 | 3 | 4 | 5 | 6 |

| Tinta A | 9,1 | 16,7 | 21,0 | 19,1 | 16,2 | 10,4 |

| Tinta B | 1,3 | 1,2 | 1,3 | 1,3 | 1,3 | 1,2 |

|

4. Impresión y embebido de las galgas

El objetivo de integrar galgas en diferentes partes del dron es sensorizarlo y obtener información de su comportamiento frente a impactos y vibraciones. En esta fase previa, se ha trabajado en la integración de galgas extensiométricas impresas embebiéndolas directamente en piezas de composite impresas por 3D para probar su funcionalidad.

A la hora de integrar la galga se han optimizado una serie de parámetros tales como el sustrato de la galga, el aislante protector de la galga, la adhesión de la galga y el posicionamiento de la galga en la pieza. Para la impresión de la galga se han testado dos tintas conductoras comerciales y se ha seleccionado la que daba valores más repetitivos. Se han seleccionado las herramientas (racles y pantallas) más adecuadas y se ha optimizado el proceso de fabricación mediante serigrafia plana.

Finalmente se han seleccionado galgas en un sustrato de kapton, impresas con tinta de plata comercial y un aislante protector de curado UV, posicionándolas en diferentes zonas del interior de la pieza.

Se han controlado los valores de resistencia de las galgas antes y después de integrarlas en el composite para comprobar que siguen siendo funcionales tras la integración. Los valores de resistencia iniciales y tras embeber la galga en el composite se pueden observar en la siguiente tabla.

| Valores de resistencia (Ω) de las galgas inicialmente y tras embeberlas en el composite | ||

| # | Valor inicial Ω | Valor final Ω |

| Galga 01 | 272 | 310 |

| Galga 02 | 178 | 186 |

| Galga 03 | 25.8 | 24.3 |

Tabla 4. Valores de resistencia (Ω) de las galgas impresas inicialmente y tras embeberlas en el composite.

5. Conclusiones

Se ha conseguido fabricar la estructura de un dron mediante impresión 3D de composites optimizando la estructura y aligerándola. Además, se ha conseguido imprimir parte del cableado necesario para el funcionamiento de motores del dron, ganando flexibilidad en la fabricación y aligerando el peso del producto final lo que redunda en un menor consumo y una mayor duración de las baterías. Esta flexibilidad en el diseño permite la fabricación de plataformas con formas más aerodinámicas.

Asimismo, se han embebido galgas impresas en el interior de los brazos del dron lo que nos permitirá obtener información sobre impactos, vibraciones y flexiones que se produzcan durante su vida útil permitiendo un mantenimiento predictivo más adecuado.

|

6. Agradecimientos

Los autores agradecen al Ministerio de Ciencia e Innovación y al CDTI por la financiación en el marco de ayudas destinadas a Centros Tecnológicos de Excelencia Cervera en el proyecto IMOV3D NUEVAS TECNOLOGÍAS PARA EL TRANSPORTE INTELIGENTE BASADO EN MOVILIDAD AÉREA AUTÓNOMA.

7. Bibliografía

[2] Xu, C. et al. (2022). Application of Carbon Composites in Unmanned Aerial Vehicles: A Review. In: Wu, M., Niu, Y., Gu, M., Cheng, J. (eds) Proceedings of 2021 International Conference on Autonomous Unmanned Systems (ICAUS 2021). ICAUS 2021. Lecture Notes in Electrical Engineering, vol 861. Springer, Singapore. https://doi.org/10.1007/978-981-16-9492-9_343.

[3] Yogesh Vaidhyanathan et al Int J Sci Res Sci Eng Technol, January-February-2023, 10 (1) : 206-211; doi : https://doi.org/10.32628/IJSRSET2310118

[4] M Ramesh et al 2021 IOP Conf. Ser.: Mater. Sci. Eng. 1017 012032; doi:10.1088/1757-899X/1017/1/012032

[5] Andrey V. Azarov, Fedor K. Antonov, Mikhail V. Golubev, Aleksey R. Khaziev, Sergey A. Ushanov, Composites Part B: Engineering; Volume 169, 15 July 2019, Pages 157-163; https://doi.org/10.1016/j.compositesb.2019.03.073

[6] Xin Wang, Man Jiang, Zuowan Zhou, Jihua Gou, David Hu; Composites Part B: Engineering

Volume 110, 1 February 2017, Pages 442-458; https://doi.org/10.1016/j.compositesb.2016.11.034

[7] G.D. Goh, S. Agarwala, G.L. Goh, V. Dikshit, S.L. Sing, W.Y. Yeong, Aerospace Science and Technology; Volume 63, April 2017, Pages 140-151; https://doi.org/10.1016/j.ast.2016.12.019

Document information

Published on 25/09/24

Accepted on 16/10/23

Submitted on 20/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 6 - Fabricación y Aplicaciones Industriales, 2024

DOI: 10.23967/r.matcomp.2024.06.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?