ABSTRACT: Carbon fibre reinforced composites (CFRP) are key in different industrial sectors as they combine lightness and robustness. This circumstance and the growing need to take advantage of the resources of any product, has triggered a strong demand to establish sustainable technological solutions that allow the effective use of composite materials: resins (matrix) and fibres (reinforcement).

Limited to mechanical recycling, recycling alternatives for CFRP with thermosetting resins have focused on thermochemical treatments, usually pyrolysis to recover the fibres, degrading the matrix. In addition to thermal routes, solvent treatments under supercritical conditions have also been studied. However, these processes exclude resin recovery and involve a partial loss of mechanical properties of the fibres due to the heat treatment (450-550 °C).

As an alternative, a solvolysis using mild conditions is proposed to treat CFRPs with amine-hardened epoxy resins, so that the fibres are recovered with all their properties and the organic matrix is materially valorised. This process is developed with reference materials of known composition and validated with real residues with good results in terms of degree of resin decomposition. The recovered fibres show almost resin-free surface and seem to have mechanical properties comparable to those of virgin fibres.

Keywords: Solvólisis, CFRP, epoxi, amina, fibras

1. Introducción

Los polímeros reforzados con fibra de carbono (CFRP) son materiales compuestos de fibras de carbono (FC) dentro de una matriz polimérica termoestable. Estos materiales presentan muy buenas propiedades mecánicas, eléctricas, térmicas y químicas y al mismo tiempo muy baja densidad. En consecuencia, hoy en día se utilizan ampliamente en la fabricación de piezas en las industrias aeroespacial, automovilística y eólica, y se espera que su demanda crezca significativamente en los próximos años [1,2].

Existen diferentes métodos de reciclado para el CFRP entre los que se incluyen procesos mecánicos, térmicos y químicos. A diferencia de los métodos mecánicos, los procesos térmicos y químicos permiten la recuperación de fibras largas y continuas, lo que aumenta su potencial de reutilización.

Actualmente, los composites de fibra de carbono se reciclan principalmente mediante pirólisis para recuperar la fibra. En la pirólisis se expone el composite a altas temperaturas (> 400 °C) en ausencia de oxígeno. Las fibras conservan una resistencia aceptable para su reutilización, pero requieren un procesado posterior para eliminar los residuos de matriz carbonizada [3]. El proceso aún tiene una capacidad limitada y los gases y aceites resultantes de la descomposición del polímero (aproximadamente el 50 % en peso del material) se queman en la práctica.

Una alternativa a la pirólisis es el proceso de solvólisis química, donde la matriz se disuelve utilizando un disolvente adecuado, generalmente agua, alcoholes, cetonas y mezclas, bajo condiciones sub o supercríticas [4]. También se han empleado soluciones ácidas fuertes con buenos resultados [5]. En comparación con la pirólisis, este proceso proporciona fibras más limpias que requieren menos procesado posterior. Sin embargo, la mayoría de los procesos de solvólisis aún se encuentran a escala de laboratorio y no se han escalado. Solo el método de Hitachi Chemicals ha alcanzado la etapa piloto (12 t/año), pero solo es aplicable para la resina epoxi curada con anhídrido específico que se encuentra en las raquetas de tenis [6]. Otros trabajos recientes han utilizado una combinación de polietilenglicol y hidróxido de sodio para descomponer esta matriz.

En cuanto al reciclaje de CFRP curado con amina, se han logrado avances mediante la combinación de un solvente de expansión, como ácido acético y peróxido de hidrógeno, lo que ha dado lugar a altas tasas de descomposición del polímero ( > 90 %) mientras las fibras mantienen su resistencia a la tracción entre el 90 % y el 98 % [7]. Sin embargo, estos procesos suelen trabajar en sistemas cerrados sin control de la presión y recuperación del solvente. Los procesos actualmente en investigación utilizan condiciones supercríticas que requieren equipos costosos construidos para resistir altas temperaturas o presiones, lo que los hace energéticamente intensivos. En general, los métodos químicos aseguran la eliminación completa de la resina y la recuperación de fibras largas y continuas con una resistencia mejorada, pero el uso condiciones extremas limita su aplicabilidad a gran escala desde el punto de vista ambiental y económico.

Teniendo todo esto en cuenta, GAIKER está desarrollando un proceso de solvólisis empleando condiciones moderadas, con (1) presiones mínimas, (2) temperaturas por debajo de los 200 °C y (3) tiempos de reacción industrialmente adecuados que sea capaz de tratar residuos reales de CFRP y recuperando fibras de buena calidad. En este sentido, existen múltiples combinaciones o sistemas de fibra de CFRP-resina-endurecedor, por lo que este proceso se centrará en composites de fibra de carbono endurecidos con aminas, que son el tipo de agentes de curado más ampliamente utilizados para la formación de resinas epoxi termoestables [8]. La reacción de solvólisis desarrollada implicará la combinación de agentes de estratificación adecuados con un sistema solvente-catalizador para optimizar los tiempos de reacción en un solo paso.

2. Procedimiento experimental

2.1. Muestras utilizadas

En este estudio se han empleado dos muestras diferentes: (1) Muestra de referencia con resina curada y de composición conocida para estudiar las condiciones del proceso de solvólisis y (2) Muestra de residuo con resina no curada procedente de aeronáutica para validar el proceso de solvólisis.

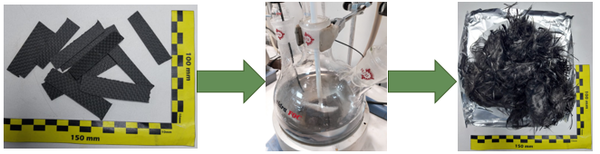

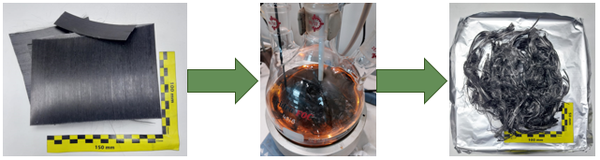

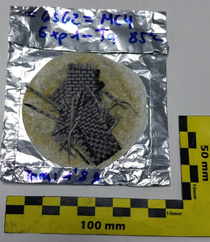

La muestra de referencia (ver Figura 1) utilizada en este estudio está compuesta de resina epoxi (53 % en peso aproximadamente) y fibra de carbono (1.200 g m-2). Se trata de una placa de 35 × 30 cm basada en 6 capas del tejido de carbono bidireccional GG200 y con el sistema epoxi/amina de Huntsman.

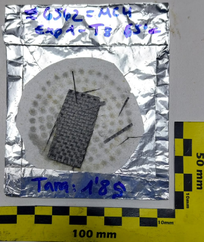

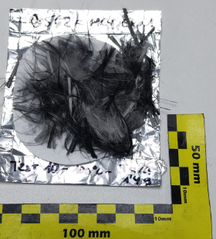

La muestra de residuo (ver Figura 2) utilizada en este estudio está compuesta de resina epoxi(34 % en peso) y fibras de carbono T800S de Toray (194 g m-2) dispuestas de forma unidireccional. Se trata de un rollo de preimpregnado caducado procedente de la fabricación de piezas estructurales en la industria aeronáutica. Este preimpregnado es un sistema epoxi de alto rendimiento para uso en estructuras aeroespaciales primarias debido a su excelente tolerancia a las radiaciones de alta energía. Estos rollos de preimpregnado se emplean en máquinas envolvedoras automáticas y se consideran residuos (caducados) después de un año de su fabricación y/o después de aproximadamente un mes fuera de las condiciones de almacenamiento a baja temperatura.

|

|

| Figura 1. Muestra de referencia | Figura 2. Muestra de residuo de aeronáutica |

2.2. Procedimiento y equipos utilizados

En primer lugar, se acondiciona el material mediante corte manual para la adecuación al sistema de reacción. El equipo empleado en las reacciones de solvólisis se muestra en la Figura 3 está compuesto por un reactor esférico de vidrio, un sistema de calefacción mediante placa calefactora y control de temperatura mediante sonda PT-100, sistema de agitación mecánico mediante pala y columna de condensación.

El proceso de solvólisis consiste en usar un disolvente, en el que generalmente se dispersa un agente catalizador o promotor, como medio para completar la reacción en la que el polímero se transforma en compuestos químicos más simples. Tras una serie de pruebas con diferentes medios (alcoholes, ácidos y aminas) combinados con distintos agentes (ácidos, bases) se trabajó con un ácido orgánico, ácido acético anhidro y un agente oxidante, peróxido de hidrógeno.

El objetivo es la despolimerización de la resina para la separación de las fibras presentes en el composite mediante la rotura de la matriz epoxídica reticulada. Para ello, se genera un oxidante como es el ácido peracético (PAA) obtenido mediante la reacción del ácido acético y el peróxido de hidrógeno como se muestra en la ecuación (1).

|

|

(1) |

El ácido acético, actúa como agente expansor induciendo el hinchamiento de la estructura del compuesto facilitando la interacción y el ataque provocado por el agente oxidante, el peróxido de hidrógeno, dado su alto poder oxidante generador de radicales hidroxilos, produciendo la degradación del polímero termoestable.

Para evaluar la eficacia del proceso se ha definido el parámetro de descomposición de la resina (Dr) que se ha calculado según la ecuación (2).

|

|

(2) |

Donde m1 es la masa de la muestra inicial, m2 es la masa de la muestra seca después del tratamiento y Wm es la fracción másica de la resina en la muestra inicial.

Posteriormente, se realiza una filtración para la separación y recuperación de las fibras liberadas presentes en el producto líquido de reacción. Las fibras recuperadas se lavan con acetona mientras que el filtrado se destila para la recuperación de la fracción orgánica.

Con el fin de evaluar las fibras recuperadas se ha realizado un análisis SEM mediante un microscopio electrónico de barrido de la casa ZEISS (modelo EVO50) con un detector de rayos X acoplado de la marca OXFORD. El microscopio dispone de un detector de electrones secundarios (SE) y de un detector de electrones retrodispersados (BSD).

3. Resultados y discusión

En este apartado, se presentan los resultados obtenidos en el estudio del proceso de solvólisis de composites reforzados con fibras de carbono. Se han llevado a cabo diversos experimentos a un material de referencia para definir las condiciones de reacción óptimas y, una vez establecidas, se han validado con un residuo no curado procedente de aeronáutica. A continuación, se detallan los resultados clave obtenidos en términos de separación de la matriz polimérica y recuperación de las fibras de carbono, así como la calidad de las fibras recicladas y la naturaleza de la fracción orgánica recuperada.

3.1. Efecto de las condiciones de reacción

En primer lugar, se ha estudiado el efecto de la temperatura trabajando con muy pequeña cantidad de muestra y seleccionado diferentes temperaturas (65°C, 85 °C y 100 °C). Los resultados obtenidos de estos ensayos se muestran en la Tabla 1.

| Temperatura (°C) | Tiempo (h) | Ratio L/S (ml/g) | Dr (%) |

| 65 | 4 | 60/1 | 0 |

| 85 | 4 | 60/1 | 48,85 |

| 100 | 4 | 60/1 | 89,56 |

En la Figura 4 se observa que a temperaturas por debajo de 85 °C no se produce la descomposición de la resina y el composite se mantiene prácticamente inalterado. Cuando la reacción se lleva a cabo a una temperatura de 100 °C se observa una descomposición de la resina, obteniendo fibras sueltas y libres de resina.

|

|

|

Asimismo, se han estudiado diferentes ratios de residuo/disolvente (L/S) con mayor cantidad de muestra con el fin de reducir la cantidad de disolvente a emplear. En los ensayos previos, el ratio establecido era de 1/60, por lo que para este estudio se han definido ratios de 1/50 y 1/40. Los resultados iniciales obtenidos (ver Tabla 2) confirman que el grado de descomposición de resina (Dr) es similar para ratio 60/1 y 50/1. Por el contrario, al emplear ratio de 1/40 el contacto del residuo con el disolvente no es suficiente por lo que no se recomienda disminuir hasta esos valores el volumen.

| Temperatura (°C) | Tiempo (h) | Ratio L/S (ml/g)) | Dr (%) |

| 100 | 4 | 60/1 | 76,9 |

| 100 | 4 | 50/1 | 74,4 |

| 100 | 4 | 40/1 | 58,3 |

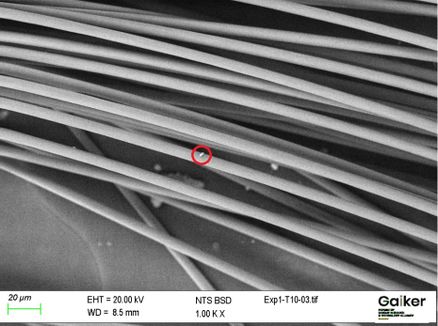

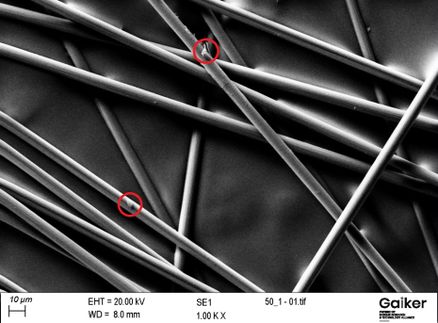

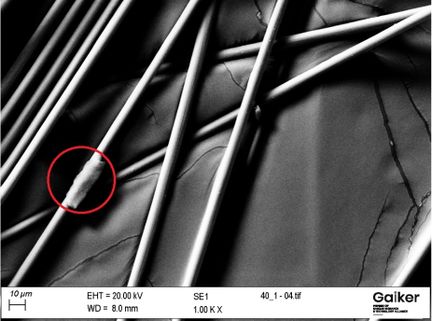

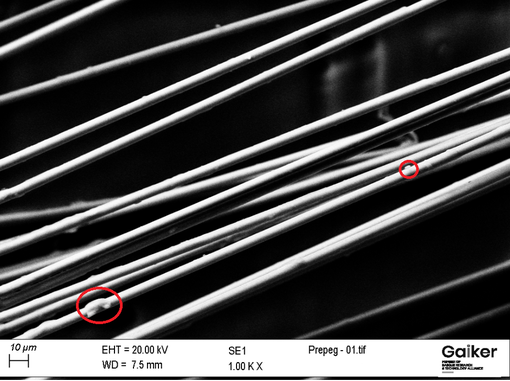

Las fibras que recuperadas tras la reacción se han analizado mediante SEM y obteniéndose las imágenes de la Figura 6, Figura 7 y Figura 8 que muestran la presencia de pequeñas partículas de resina. En la Figura 8 se presentan las fibras obtenidas en la reacción 40/1 que, comparadas con las de la Figura 6 y Figura 7 obtenidas en las reacciones 60/1 y 50/1, se observa que el tamaño de las partículas de resina detectadas es mayor.

3.2. Solvólisis en residuos reales no curados

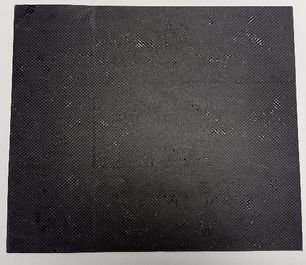

En base a los resultados obtenidos en los ensayos realizados al material de referencia, se han establecido las condiciones óptimas (ver Tabla 3) utilizando residuo no curado procedente de aeronáutica. El resultado de la reacción se muestra en la Figura 9, en la que se puede observar que las fibras de carbono quedaron sueltas después de la disolución de la matriz en el proceso de solvólisis.

| Temperatura (°C) | Tiempo (h) | Ratio L/S (ml/g) | Dr (%) |

| 100 | 4 | 50/1 | 72,5 |

Para realizar una evaluación más exhaustiva de las fibras de carbono recuperadas, las fibras se han examinado mediante análisis SEM. A través de esta técnica, se ha logrado obtener imágenes de alta resolución (ver Figura 10) en la que se observan la presencia de pequeñas partículas de resina en las fibras recuperadas.

4. Conclusiones

El reciclado de composites reforzados con fibras de carbono es un campo en desarrollo que busca encontrar soluciones sostenibles para el tratamiento y aprovechamiento de estos materiales altamente resistentes. A pesar de que el reciclado mecánico ha sido el método más utilizado, presenta limitaciones en cuanto a la calidad del material reciclado y la pérdida de las propiedades de las fibras de carbono. Por otra parte, el proceso de pirólisis permite liberar las fibras pero a costa de degradar la matriz orgánica y ocasionar cierta pérdida de sus propiedades.

La solvólisis ofrece una alternativa prometedora al descomponer los composites en sus componentes básicos, que pueden ser reutilizados o transformados en nuevos productos químicos o materiales.

En este estudio se han investigado los efectos de las diferentes condiciones de reacción, como la temperatura y la relación disolvente/muestra, que son parámetros importantes que afectan la eficacia del proceso de solvólisis. La optimización de estas condiciones es esencial para lograr una descomposición eficiente de las resinas presentes en los residuos de composites de fibras de carbono. Para conseguir la degradación de la resina epoxi de los composites de fibra de carbono se recomienda trabajar en torno a los 100 °C ya que a temperaturas inferiores a 85 °C no se produce dicha degradación. Asimismo, se ha comprobado que al reducir el ratio disolvente/muestra a 50/1 los resultados obtenidos en cuanto a degradación de la fibra son similares.

Las condiciones de operación establecidas con el material de referencia se han validado con un residuo de aeronáutica no curado, obteniendo buenos resultados.

Actualmente GAIKER sigue trabajando en el desarrollo del proceso de solvólisis en condiciones moderadas empleando otras corrientes de residuos de composites, analizando las propiedades de las fibras recicladas obtenidas y desarrollando un proceso de recuperación de la fracción orgánica obtenida.

Bibliografía

[1] J.P. Jensen, K. Skelton, Wind turbine blade recycling: Experiences, challenges and possibilities in a circular economy, Renew. Sustain. Energy Rev. 97 (2018) 165–176. https://doi.org/10.1016/j.rser.2018.08.041.

[2] A. Lefeuvre, S. Garnier, L. Jacquemin, B. Pillain, G. Sonnemann, Anticipating in-use stocks of carbon fiber reinforced polymers and related waste flows generated by the commercial aeronautical sector until 2050, Resour. Conserv. Recycl. 125 (2017) 264–272. https://doi.org/10.1016/j.resconrec.2017.06.023.

[3] M. Holmes, Recycled carbon fiber composites become a reality, Reinf. Plast. 62 (2018) 148–153. https://doi.org/10.1016/j.repl.2017.11.012.

[4] H.U. Sokoli, J. Beauson, M.E. Simonsen, A. Fraisse, P. Brøndsted, E.G. Søgaard, Optimized process for recovery of glass- and carbon fibers with retained mechanical properties by means of near- and supercritical fluids, J. Supercrit. Fluids. 124 (2017) 80–89. https://doi.org/10.1016/j.supflu.2017.01.013.

[5] J. Li, P.L. Xu, Y.K. Zhu, J.P. Ding, L.X. Xue, Y.Z. Wang, A promising strategy for chemical recycling of carbon fiber/thermoset composites: Self-accelerating decomposition in a mild oxidative system, Green Chem. 14 (2012) 3260–3263. https://doi.org/10.1039/c2gc36294e.

[6] K. Ishii, Hitachi Chemical Technical Report, (2013) 50–53. http://www.hitachi-chem.co.jp/english/report/055/55.pdf.

[7] M. Das, R. Chacko, S. Varughese, An Efficient Method of Recycling of CFRP Waste Using Peracetic Acid, ACS Sustain. Chem. Eng. 6 (2018) 1564–1571. https://doi.org/10.1021/acssuschemeng.7b01456.

[8] H. Sukanto, W.W. Raharjo, D. Ariawan, J. Triyono, M. Kaavesina, Epoxy resins thermosetting for mechanical engineering, Open Eng. 11 (2021) 797–814. https://doi.org/10.1515/eng-2021-0078.

Agradecimientos:

los autores desean expresar su agradecimiento a la Comisión Europea por el soporte al proyecto “MC4 - Multi-level Circular Process Chain for Carbon and Glass Fibre Composites” (ID 101057394) a través de su programa de I+D HORIZON EUROPE al ser el entorno de trabajo en el que se ha desarrollado esta investigación.

Document information

Published on 12/04/24

Accepted on 04/12/23

Submitted on 04/12/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 4 - Sostenibilidad y Reciclaje, 2024

DOI: 10.23967/r.matcomp.2024.04.07

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?