Susana Quiles-Díaz*, Araceli Gálvez Moreno, Eva Martínez Barriguete, Mónica Sánchez Hernández, Ana Rosa Pérez Menaza, Alfredo García Farre.

ACCIONA Infraestructuras. Centro Tecnológico Construcción

1. Introducción

Los residuos del sector de la construcción representan entre el 25% y el 30% de todos los residuos generados en la Unión Europea, estimándose que la extracción y fabricación de materiales de construcción, así como la construcción y renovación de edificios, supone entre el 5% y el 12% del total de gases de efecto invernadero [1]. De esta manera, una mejor gestión de la eficiencia de los materiales utilizados puede suponer la reducción de hasta un 80% en el total de sus emisiones [2]. Dentro de estos datos, se estima que el 11% de esos residuos son materiales compuestos utilizados tanto en obra civil como en edificación [3].

Ante el crecimiento del consumo de materiales compuestos y, por tanto, del aumento de los residuos generados, se han tomado una serie de medidas tanto a nivel europeo (Plan de Economía Circular [4]) como nacional (España Circular 2030 [5]), dirigidas a promover una economía climáticamente neutra, eficiente en el uso de los recursos y competitiva donde se incluye la construcción y los productos de construcción entre las principales cadenas de valor de productos clave.

Actualmente, las principales soluciones para el tratamiento de residuos de materiales compuestos que se plantean son la eliminación en vertedero, la incineración y el reciclado (mecánico, térmico o químico). Las dos primeras metodologías son destructivas, donde no se aprovecha el potencial material de la pieza desechada, mientras que cualquiera de las técnicas de reciclaje consigue una valorización de la mayor parte de las materias primas originarias. Hoy por hoy, los procedimientos más utilizados a nivel industrial implican una etapa de triturado mecánico bien para su incorporación posterior en horno de clínker o bien para formar parte de nuevas formulaciones de materiales compuestos.

El reciclado mecánico involucra el uso de diferentes técnicas de corte y molienda que permita el suministro de un material válido para su uso posterior. Es un procedimiento en el que hay que llegar a un compromiso entre las etapas de molienda-clasificación para conseguir las propiedades adecuadas y el coste final del proceso [6]. El objetivo de este estudio es el de valorizar mediante reciclado mecánico los residuos de material compuesto propios de ACCIONA. En general, la mayor parte de las aplicaciones registradas del material triturado están relacionadas con la separación de la fibra de vidrio y la matriz, con el fin de reutilizar la fibra de vidrio como sustituta de fibra virgen. En este trabajo, en cambio, se ha llevado a cabo la incorporación de toda la fracción, molida a una granulometría fina, como relleno en la formulación de la matriz termoestable. Para ello, se ha diseñado y optimizado un proceso de micronizado basado en un proceso de molienda de restos de materiales compuestos constituidos por resinas epoxi reforzada con fibra de vidrio. Esta carga se ha empleado en la fabricación de perfiles planos de materiales compuestos de resina termoestable reforzada con fibra de vidrio mediante el proceso de pultrusión a escala industrial.

2. Materiales y metodología

2.1. Materiales utilizados

El material compuesto utilizado proviene de residuos de material compuesto constituido por resina epoxi reforzada con fibra de vidrio. Este material es el que se somete al proceso de reciclado mecánico para su posterior incorporación en la fabricación del perfil de placa plana.

Para la producción del perfil pultruido, se ha utilizado una resina de poliéster modificada de baja viscosidad (80 mPa·s), empleando PEROXAN BCC y PEROXAN PB como iniciadores/catalizadores de la reacción de curado radicalario. Como refuerzo se han empleado dos formatos de fibra de vidrio: Mat (450 g/m2) y roving (4800 TEX), dispuesto en la siguiente configuración: mat FV/roving FV/mat FV.

2.2. Metodología y técnicas de caracterización

El procedimiento del preparado del material comprende un proceso de micronizado del residuo, seguido de la preparación de la formulación con la resina y por último su uso en la alimentación del sistema de producción del perfil plano mediante pultrusión.

Micronizado

El procedimiento llevado a cabo para obtener un polvo de granulometría adecuada ha sido en primer lugar el corte del residuo de material compuesto a piezas de 2x2 cm2 para someterlas a una primera molienda. Tras esta etapa, se obtiene un material basto con fibra de hasta 1-2 cm de longitud. A continuación, se realiza una molienda mediante un molino de anillos donde se valora la calidad del polvo resultante en función del tiempo de residencia y las revoluciones por minuto programadas, así como de la cantidad de material añadido en cada turno. Por último, se tamiza la fracción resultante a un tamaño menor de 63 µm. La Figura 1 muestra varias imágenes de la secuencia del proceso de micronizado:

Formulación

La preparación de la mezcla resina/carga recuperada requiere de una etapa de mezclado empleando un agitador de hélice convencional.

Pultrusión

El proceso de pultrusión se lleva a cabo para la producción de la placa plana de 10 cm de ancho, para lo que se utiliza un molde de acero de 80 cm de longitud dividido en tres zonas de calentamiento. A continuación, se muestra un esquema de proceso utilizado que abarca una longitud de unos 25 metros en total:

En la pultrusión se ha empleado un baño abierto y una velocidad de tiro comprendida entre 10-13 cm/minuto, habiéndose fabricado un total de tres perfiles de 15 m de longitud variando el contenido de carga recuperada.

Técnicas de caracterización

Las técnicas utilizadas para la caracterización del polvo obtenido, del sistema resina-polvo y del material compuesto producido son:

- Calorimetría diferencial de barrido (DSC Q200 de TA Instruments): evaluación de la temperatura de transición vítrea del polvo tras las distintas etapas de molienda, estudio del curado del sistema resina-polvo y análisis de la calidad del curado del perfil pultruido.

- Análisis termogravimétrico (TGA Q600 de TA Instrument): Análisis de la degradación térmica y de la composición del polvo tras sucesivas etapas de molienda (degradación de la fracción orgánica).

- Difracción laser (Microtrac FlowSync): Análisis de la distribución de tamaño de partícula del polvo obtenido

- Microscopía electrónica de barrido (SEM) Quanta 200 de FEI): Análisis morfológico de las partículas de polvo obtenido mediante diferentes etapas de molienda.

- Reometría EQUIPOS): Análisis de la reología del sistema resina-polvo mediante ensayos a temperatura ambiente (vida útil) y con rampa de calentamiento (tiempo de gel).

- Gel-timer (EQUIPO): Determinación del tiempo de gel de la formulación a distintas temperaturas.

- Prensa de ensayos universal INSTROM modelo 3382 de las propiedades mecánicas de los perfiles fabricados. Se llevan a cabo tanto ensayos a tracción (ASTM D3039) como de delaminación (ASTM D2344).

3. Resultados y discusión

Tal y como se ha comentado, el objetivo de este trabajo es valorizar los residuos de materiales compuestos propios de Acciona mediante su reciclado mecánico e incorporarlo como carga en nuevos perfiles fabricados por pultrusión. Para conseguir un alto consumo de cargas, hay que optimizar la molienda del residuo de manera que permita maximizar la admisión del aditivo por parte de la resina y a la vez se sigan cumpliendo los requisitos de procesabilidad de la mezcla que tiene que ser apta para su uso en el proceso de pultrusión.

3.1. Optimización del proceso de micronizado

Tras las primeras etapas de corte y molido, se lleva a cabo la fase de micronizado del residuo en el molino de anillos. Esta etapa se optimiza para evaluar el efecto que ejerce sobre la granulometría de la carga las variables del proceso: tiempo, velocidad de giro y cantidad molida.

Simultáneamente se ha evaluado la procesabilidad de una resina modificada con la carga obtenida al variar el proceso de micronizado. El efecto ejercido por la incorporación de carga sobre las propiedades reológicas de la mezcla resultante permite optimizar las condiciones de micronizado que permitan incorporar una mayor cantidad de carga en la resina.

Las resultados obtenidos son los siguientes:

Efecto de la velocidad de giro (rpm): se han evaluado las siguientes velocidades: 750, 1000 y 1250 rpm, observándose que la carga que proporciona mezclas con un valor de viscosidad más bajo es aquella molida a 1000 rpm (Figura 3). Para comprender estos resultados se evaluó la distribución granulométrica de las distintas cargas. En todos los casos, se obtuvo un perfil granulométrico ancho, con tamaños comprendidos entre 0,5 µm y 150 µm, observándose que un aumento en las revoluciones aplicadas genera un desplazamiento del perfil granulométrico hacia granulometrías más finas. El comportamiento reológico de la mezcla indica la necesidad de alcanzar una situación de compromiso, ya que granulometrías muy finas o gruesas generan mezclas de mayor viscosidad, concluyéndose que la granulometría idónea requiere que más del 80% de la carga presente un tamaño inferior a los 20 µm y cuya granulometría mayoritaria se centre entre los 2 y los 30 µm.

Efecto del tiempo de molienda: Se ha evaluado el tiempo de molienda a 1 min, 3 min, 6 min y 9 min. Los resultados obtenidos indican que el molido durante 1 min muestra la presencia de fragmentos de fibra muy grandes sin moler, generando mezclas de elevada viscosidad. Por otro lado, se observa que tiempos de molido superiores a 3 min producen el reblandecimiento de la resina que actúa como aglomerante, generando la obtención de cargas de granulometría elevada y por tanto mezclas de viscosidad superior.

Efecto de la cantidad molida: Tras fijar la velocidad de molienda a 1000 rpm durante 3 min, se preparan tres lotes de carga al variar la cantidad de polvo a moler: 20g, 100g y 120g. Los resultados indican pequeñas variaciones en la viscosidad de la mezcla por lo que no se trata de un parámetro crítico a la hora de optimizar el proceso de micronizado.

El compendio de resultados permitió optimizar las condiciones de micronizado con el fin de maximizar la cantidad de carga a incorporar en la resina mientras que se preserva su procesabilidad.

3.2. Optimización de la formulación

Una vez optimizadas las condiciones de micronizado para obtener cargas con granulometría adecuada, se evaluó el efecto ejercido por el contenido de carga sobre el curado y las propiedades reológicas de la mezcla. Esta fase del estudio es esencial, ya que permite definir y seleccionar las formulaciones con las que preparar los perfiles pultruidos en la siguiente etapa.

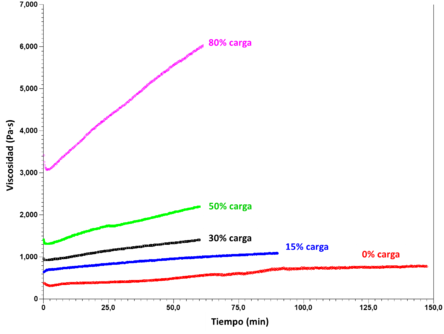

Se prepararon distintas formulaciones variando el contenido de carga desde el 5% hasta el 80% y se llevó a cabo una extensa caracterización físico-química de las mezclas mediante calorimetría diferencial de barrido (DSC), reología isoterma y dinámica y determinación del tiempo de gel en función de la temperatura. En concreto, uno de los parámetros de mayor importancia a la hora de preparar materiales compuestos por pultrusión es la viscosidad de la mezcla, ya que se debe garantizar el correcto impregnado de la fibra. Por ello, uno de las propiedades inicialmente inspeccionada en cada una de las formulaciones fue la viscosidad de la mezcla y su evolución con el tiempo. En la Figura 4 se incluyen los reógramas a 23ºC para algunas de las formulaciones preparadas.

Se observa un aumento de la viscosidad del sistema al aumentar el contenido de carga. Además, en todos los casos se observa un aumento progresivo de la viscosidad con el paso del tiempo. Estos resultados se atribuyen a la evaporación del propio disolvente de la resina, ya que los ensayos se han llevado a cabo en una cámara abierta. Esta subida en la viscosidad con el paso del tiempo es mucho más pronunciada cuando mayor es el contenido de carga en la mezcla. Por otro lado, la viscosidad de todas las formulaciones, exceptuando aquella que incorpora un 80% carga, cumple con los criterios de viscosidad establecidos para garantizar su procesabilidad y para asegurar el buen impregnado de las fibras de refuerzo.

Por otro lado, se comprobó que el proceso de curado de la resina se ve afectado por la cantidad de carga incorporada a la mezcla. En general, se observa un desplazamiento del curado hacia mayores temperaturas conforme aumentamos el contenido de carga. Este comportamiento podría dificultar el correcto curado de la pieza durante el proceso de pultrusión, siendo este uno de los factores que fijó la incorporación como máximo de 30 % de carga en la formulación.

También se evaluó el efecto que la adición de la carga ejerce sobre el tiempo de gel del sistema a 110ºC (Tabla 1). Los resultados indican que la incorporación de la carga retrasa el tiempo de gelificación de la resina, siendo este efecto más acusado cuanto mayor es el contenido.

| Formulación

(% carga) |

0 % | 10 % | 15 % | 20 % | 30 % | 50 % |

| Tiempo de gel/min | 1,85 | 2,48 | 2,57 | 3,08 | 3,17 | 3,62 |

Estos resultados obtenidos nos permitieron definir las formulaciones con un 15% y con un 30% de carga para llevar a cabo la prueba de concepto en pultrusión, aunque no se descarta la posibilidad de incorporar mayores porcentajes de carga en los perfiles. Adicionalmente, el plan de caracterización llevado a cabo permite definir los parámetros de proceso necesarios para abordar la siguiente fase del proyecto, garantizando tanto la óptima impregnación de las fibras como el curado completo de la pieza dentro del molde.

3.3. Procesado y caracterización del perfil pultruido

Se fabricaron tres perfiles planos de 5 mm de grosor, 100 mm de ancho y una longitud total de 15 m variando el contenido de carga adicionada sobre la resina: 0%, 15% y 30 % En la Figura 5 se incluyen imágenes del proceso de fabricación del perfil con 15 %de carga.

Figura 5. Detalle del proceso de fabricación de la placa plana con 15 % de carga incorporada.

En la Tabla 2 se recopilan los resultados de densidad, composición y grado de entrecruzamiento alcanzado en cada uno de los laminados preparados.

| Placa plana | Densidad (Kg/m3) | Composición | % de entrecruzamiento | |

| % peso matriz | % peso fibra | |||

| 0 % | 1742 | 35,9 | 64,1 | 89,9 |

| 15 % | 1714 | 37,9 | 62,1 | 88,1 |

| 30 % | 1778 | 39,9 | 60,1 | 91,0 |

La composición determinada mediante ensayos de calcinación es coherente a los valores teóricos de diseño. Además, en todos los casos, se ha alcanzado un grado de conversión de la resina superior al 85%, quedando confirmado que el material está adecuadamente entrecruzado.

Paralelamente, se ha estudiado el efecto ejercido por la adición de la carga sobre las propiedades mecánicas (tracción e interlaminares) de los materiales compuestos preparados. En la Tabla 3 se recopilan los resultados obtenidos de caracterización mecánica para una mejor comparativa.

| Ensayo | Propiedad Mecánica | 0% | 15% | 30% |

| Tracción longitudinal | Módulo Elástico (E, GPa) | 30,7 | 31,5 | 32,4 |

| Desviación standard (+/- GPa) | 2,5 | 1,9 | 2,8 | |

| Coeficiente de Variación (%) | 8,1 | 6,0 | 8,6 | |

| Resistencia a tracción (ft, Mpa) | 341,1 | 363,0 | 350,1 | |

| Desviación standard (+/- MPa) | 20,5 | 19,6 | 10,1 | |

| Coeficiente de Variación (%) | 6,0 | 5,4 | 2,9 | |

| Interlaminar | R. Interlaminar (τ, Mpa) | 9,31 | 15,6 | 17,8 |

| Desviación standard (+/- MPa) | 0,18 | 0,5 | 0,6 | |

| Coeficiente de Variación (%) | 1,9 | 3,3 | 3,6 |

Los ensayos mecánicos de tracción no muestran diferencias significativas entre ellas, independientemente del contenido de carga en la muestra. En contraposición, se observa que la resistencia interlaminar del perfil aumenta proporcionalmente con el porcentaje de carga añadido. Esto indica que al incorporar la carga en porcentajes inferiores al 30%, ésta actúa como refuerzo, dificultando la propagación y crecimiento de las grietas en la matriz, en lugar de actuar como un simple material de relleno.

4. Conclusiones

En este trabajo se aborda la valorización mediante reciclado mecánico de placas de material compuesto constituidas por resina epoxi y fibra de vidrio, transformando un residuo en una carga de relleno útil en la fabricación de nuevos materiales compuestos. Para ello, se ha diseñado y optimizado un proceso de micronizado de las placas, empleando un molino de anillos, con el propósito de maximizar la cantidad de carga valorizada en el material compuesto final. Posteriormente, se ha evaluado la procesabilidad de la resina al incorporar distintos porcentajes de carga, lo que ha permitido definir las formulaciones a emplear en la fabricación de materiales compuestos. Como primera prueba de concepto se decidió preparar placas planas por pultrusión empleando formulaciones con hasta un 30% de carga valorizada, aunque no se descarta la posibilidad de incorporar mayores porcentajes de carga en los perfiles.

La caracterización mecánica de los perfiles fabricados demuestra que la incorporación de la carga no altera las propiedades mecánicas de tracción del material compuesto, sino que produce un aumento en las propiedades interlaminares del sistema. Siendo esta mejora proporcional al contenido de carga. Estos resultados son muy prometedores ya que la carga no actúa únicamente como relleno, sino que presenta propiedades de refuerzo, dificultando la propagación y crecimiento de las grietas en la matriz. Esto es especialmente relevante debido a que la carga no es una carga al uso, con una granulometría estrecha, geometría homogénea y composición uniforme, sino que se trata de una carga hibrida epoxi/fibra de vidrio.

Por todo ello, en este trabajo se demuestra la posibilidad de procesar en continuo mediante pultrusión, llevado a cabo en escala industrial, una carga valorizada a través de un proceso reciclaje mecánico de un residuo compuesto por una resina termoestable reforzada con fibra de vidrio.

5. Agradecimientos

Esta investigación está financiada por el Centro para el Desarrollo Tecnológico Industrial (CDTI), en el marco del proyecto EOCENE (MISIONES CDTI – MIG-20201011) aprobado por el Ministerio de Ciencia, Innovación y Universidades.

6. Bibliografía

| [1] | [««https://www.boverket.se/sv/byggande/hallbart-byggande-och-forvaltning/miljoindikatorer---aktuell-status/vaxthusgaser/ ««https://www.boverket.se/sv/byggande/hallbart-byggande-och-forvaltning/miljoindikatorer---aktuell-status/vaxthusgaser/],» [En línea].,» [En línea]. |

| [2] | E. L. R. P. S. H. N. Hertwich, «Resource Efficiency and Climate Change: Material Efficiency Strategies for a Low-Carbon Future.,» IRP, 2020. |

| [3] | A. e. a. Conroy, Composites Part A: Applied Science and Manufacturing, vol. Volume 37, nº Issue 8, pp. Pages 1216-1222], August 2006,. |

| [4] | [«https://environment.ec.europa.eu/strategy/circular-economy-action-plan_en «https://environment.ec.europa.eu/strategy/circular-economy-action-plan_en],» [En línea]. |

| [5] | « https://www.miteco.gob.es/es/calidad-y-evaluacion-ambiental/temas/economia-circular/estrategia/,» [En línea]. |

| [6] | H. L. K. E. A. T. T. Seyed Hossein Mamanpush, «Recycled wind turbine blades as a feedstock for second generationcomposites,» Waste Management journal , vol. 76, p. 708–714, 2018. |

Document information

Published on 15/10/23

Accepted on 15/10/23

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.13

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?