1 Introducción

El caucho natural, las siliconas y los poliuretanos son elastómeros que destacan por su aplicación en el campo médico. Sus propiedades claves, biocompatibilidad, estabilidad química y flexibilidad, permiten su uso en múltiples dispositivos de diagnóstico y de laboratorio, implantes y prótesis, sistemas de administración de fármacos, reemplazo de órganos y tejidos, entre otros. Las propiedades mecánicas de estos materiales son tan importantes como la biocompatibilidad debido a que un bajo rendimiento puede provocar un fallo prematuro con consecuencia severas sobre la salud de los pacientes. Por lo tanto, la poca durabilidad y la disminución de dichas propiedades a largo plazo en las piezas de goma (caucho) suele presentarse como un reto a vencer.

Tradicionalmente, los científicos han enfocado su investigación en el diseño de materiales robustos capaces de resistir daños mecánicos y químicos. Esta estrategia ha funcionado muy bien en las últimas décadas, permitiendo el desarrollo de materiales altamente resistentes; sin embargo, esta resistencia les otorga cierta inmunidad a la degradación, ocasionando un impacto ambiental devastador. Además, siguen siendo susceptibles de sufrir daños y cuentan con un tiempo de vida útil finito. Para enfrentar este problema, se ha buscado conferir capacidad autorreparadora a los materiales. De esta forma, el propio material sería capaz de restaurar, parcial o totalmente, daños mecánicos localizados y extendiendo su vida útil. [1]

El desarrollo de materiales autorreparables ha sido una de las fronteras científicas de las últimas décadas. Específicamente, las nuevas investigaciones en el campo de los elastómeros autorreparables son cada vez más; sin embargo, alcanzar simultáneamente un buen desempeño mecánico y una elevada capacidad de autorreparación sigue siendo una tarea pendiente, y es que, aunque el uso de polímeros autorreparables se erija como una buena alternativa para prolongar la vida útil de los polímeros y mejorar su confiabilidad, en estos materiales existe un compromiso inevitable entre reparabilidad y propiedades mecánicas, que se comportan como propiedades antagónicas (la mejora de una, implica el deterioro de la otra). [1]

Actualmente, todos los desarrollos en elastómeros autorreparables apuntan a resolver el reto de obtener una red entrecruzada con enlaces dinámicos que puedan ser restaurados a la vez que proporcionan excelentes propiedades mecánicas, útiles para múltiples aplicaciones [1-4]. En este contexto, se enmarca el proyecto bioHEAL con tres objetivos principales.

El primer objetivo es desarollar elastómeros termoplásticos (TPE) reforzados con cargas biobasadas (como la celulosa y el alginato) y así reemplazar total o parcialmente las cargas reforzantes comúnmente empleadas en la industria del caucho (el negro de carbono y la sílice), que no son degradables y consumen grandes cantidades de energía durante su producción. De esta manera, la naturaleza termoplástica de los TPE facilitaría la reparación gracias a la capacidad de fluir de estos materiales cuando son calentados, mientras que la carga contribuiría al desempeño mecánico del material.

Al mismo tiempo, dicha naturaleza termoplástica permitirá aprovechar las tecnologías emergentes de manufactura aditiva (como la impresión 3D), que aportan importantes beneficios, como un diseño altamente personalizado y eficiente, así como la facilidad de fabricación de objetos con estructuras complicadas. De esta forma, el segundo objetivo de bioHeal persigue la fabricación de objetos 3D con propiedades elastoméricas y autorreparables, con una alta precisión de impresión. Para ello se estudiarán las propiedades viscoelásticas de los materiales, así como las variables de proceso hasta optimizar la manufactura.

Finalmente, para cuantificar el impacto ambiental y económico de los materiales desarrollados, con una base científica sólida, el tercer y último objetivo del proyecto pretende ejecutar un análisis del ciclo de vida (ACV) de los biocompuestos autorreparables. De esta manera, es posible asegurar que todas las actividades propuestas de bioHEAL contribuyen con los ODS, en particular con el ODS12, ya que promueven un “… consumo sostenible y eficiencia de recursos” mediante la incorporación de cargas biobasadas renovables; a la vez que “… reducen la generación de desechos mediante la prevención, la reducción, el reciclaje y la reutilización”, y permitirán “… la gestión ambientalmente racional de los desechos a lo largo de su ciclo de vida…”. Con la incorporación del concepto de “reparación” en cauchos, que permite extender su vida útil, se generará un escenario ecológico más sostenible para la eliminación de desechos poliméricos.

2 Experimental

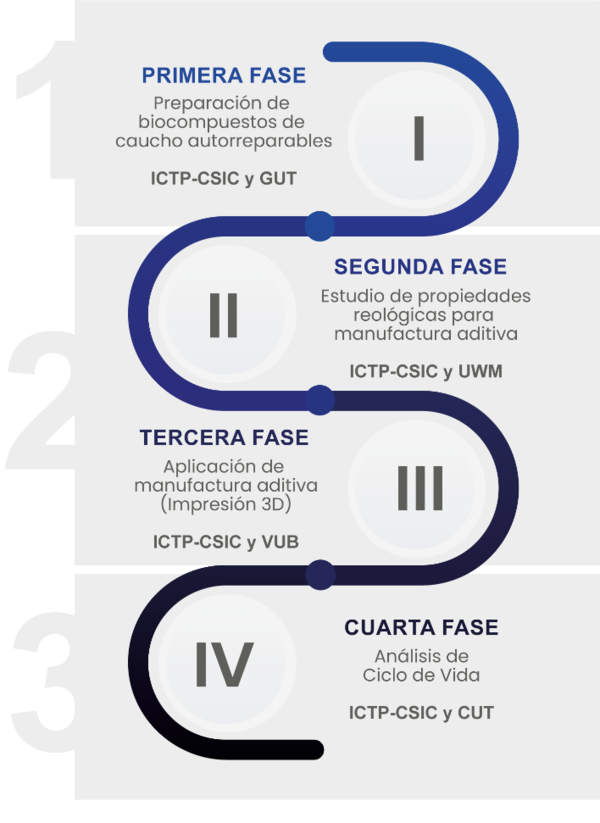

Según los tres objetivos planteados, bioHEAL se desarrolla en varias fases, según el esquema de la Figura 1.

En este trabajo se presentan los resultados preliminares relacionados con las fases I y IV del proyecto.

2.1 Materiales

Para la preparación de los TPE se requiere una combinación de dos polímeros de distinta naturaleza como matriz: en primer lugar, como fase elastomérica, se empleó Caucho Natural Epoxidado (ENR 25, Ekoprena 25), con un grado de epoxidación del 25%, suministrado por el Tun Abdul Razak Centre (TARRC) de la Malaysian Rubber Board; mientras que como fase termoplástica se utilizó Policaprolactona (PCL, Merck) con un peso molecular promedio en número (Mn) de 80.000, una temperatura de fusión alrededor de 60 ºC y una densidad de 1,145 g/mL. Se realizaron los estudios utilizando dos tipos de carga: una celulosa Arbocel UFC 100 de Arbocel Company y alginato (ácido algínico) proveniente de la Macrocystis pyrifera (alga marrón marina) disponible comercialmente (Merck). Se utilizó Peróxido de Dicumilo (DCP) como agente de vulcanización (Merck) y Óxido de Zinc (ZnO, Scharlau). Todos los productos fueron usados tal y como se recibieron.

2.2 Preparación de biocompuestos

Los TPE se prepararon siguiendo dos protocolos diferentes según el tipo de carga empleado. Los biocompuestos con celulosa se mezclaron en dos fases. En una primera fase se prepararon dos concentrados (masterbaches) Celulosa/DCP y PCL/Celulosa, mediante un proceso novedoso de extrusión reactiva. Seguidamente dichos concentrados fueron incorporados al caucho junto con el resto de los ingredientes para alcanzar las proporciones especificadas en la Tabla 1. Para la incorporación de los ingredientes se empleó un molino de dos rodillos (MGN-300s, Comerio Ercole S. P. A) de dimensiones 15 cm (diámetro) y 30 cm (largo), relación de fricción 1:1,15, con calefacción eléctrica a 80 ºC, durante 15 min.

Tabla 1. Formulaciones preparadas en partes por cien de caucho (ppc)

| Ingredientes | Compuestos (ppc) | |||||

| C1 1 | C2 1 | A0 2 | A10 2 | A10Z5 2 | ||

| ENR 25 | 100 | 100 | 100 | 100 | 100 | |

| PCL | 3 | 30 | 43 | 43 | 43 | |

| Alginato | 0 | 0 | 0 | 10 | 10 | |

| Celulosa | 10 | 12,5 | 0 | 0 | 0 | |

| ZnO | 0 | 0 | 0 | 0 | 5 | |

| DCP | 0,3 | 2,5 | 0,8 | 0,8 | 0,8 | |

1 Para las formulaciones con celulosa se usaron dos relaciones extremas de ENR 25/PCL y de DCP como estudio preliminar.

2 Para las formulaciones con alginato se mantuvo una relación constante ENR 25/PCL de 70:30, aproximadamente.

Los biocompuestos con alginato se prepararon en un mezclador interno (Rheocord 9000, Haake) a 60 ºC, con una velocidad de rotores (tipo Banbury) de 80 rpm. Dicha velocidad permitió un incremento de la temperatura hasta los 100 ºC (para garantizar que la fase termoplástica se encuentre totalmente en estado fundido). Las formulaciones preparadas también se muestran en la Tabla 1. El tiempo de mezclado se estableció en 20 min. Primero se añadió el ENR 25 y se dejó masticando durante aproximadamente 4 min, luego se añadió la PCL. Una vez incorporados los ingredientes de la matriz se incorporó el alginato, luego el ZnO y por último el DCP.

Propiedades reométricas. Las curvas de curado de las mezclas se obtuvieron en un reómetro de disco MDR 2000 (Monsanto). Se estudiaron varias temperaturas en un rango entre 110 ºC y 160 ºC, durante 60 min. Esto permitió obtener el tiempo de curado (t90), definido como el tiempo en el que se alcanza el 90% del torque máximo (MH). También fueron registrados el torque mínimo (ML) y el tiempo scorch (ts).

Vulcanización. La vulcanización se llevó a cabo en una prensa hidráulica (Gumix) a la temperatura optimizada mediante el estudio de las curvas de curado durante el t90 (ver esquema de la Figura 2).

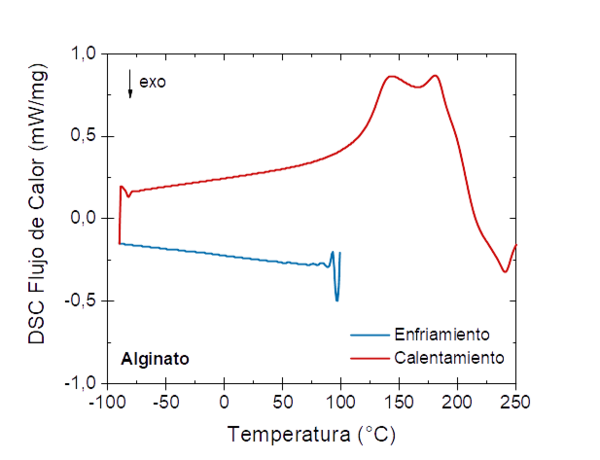

Calorimetría diferencial de barrido (DSC). Al polvo de alginato se le realizó un estudio térmico con un calorímetro DSC 214 Polyma (Netzsch). Se realizaron 3 barridos, un primer barrido de calentamiento entre 25 ºC y 100 ºC (para borrar la historia térmica), seguido de un enfriamiento hasta -90 ºC y consecutivamente, un calentamiento hasta 250 ºC. Se utilizó una atmósfera de nitrógeno (N2) a una velocidad de barrido de temperatura de 10 K/min.

Propiedades mecánicas. Se determinaron las propiedades mecánicas a tracción en una máquina de ensayos universales (Instron) empleando una velocidad de separación de mordazas de 200 mm/min y una distancia inicial de 35 mm. Se ensayaron 5 probetas halterio (tipo 3) de acuerdo con la norma UNE-ISO 2285:2019, y se consideró el promedio de todos los resultados obtenidos.

Protocolo de autorreparación. Para el estudio de reparación se utilizaron las propiedades mecánicas como punto de comparación. Para ello se consideró una probeta tipo halterio, la cual fue cortada a la mitad con la ayuda de una cuchilla. Posteriormente, las dos caras dañadas se pusieron cuidadosamente en contacto, garantizando la mayor precisión posible (ver esquema de la Figura 2). Luego, las probetas se sometieron a distintos tiempos, presiones y temperaturas hasta obtener el valor óptimo de eficiencia de reparación ( ), la cual fue calculada como la retención de la resistencia a la tracción ( ), según la ecuación (1):

|

|

(1) |

2.3 Implementación de ACV

El ACV es una metodología con base científica para evaluar y analizar el impacto ambiental y económico de productos, procesos y servicios. El ACV estudia los impactos potenciales y los aspectos ambientales a lo largo de la vida de un producto, es decir, desde la adquisición de las materias primas hasta la producción, uso y disposición del producto. Por lo tanto, se pueden evaluar y comparar tecnologías alternativas, considerando todas las etapas del ciclo de vida.

El ACV se ha implementado según la norma ISO 14040, empleando el programa de Ingeniería de Ciclo de Vida GaBi, desarrollado por thinkstep AG. [5] Todos los conjuntos de datos relevantes fueron tomados de la base de datos del programa GaBi 2019. Para garantizar que los resultados en el ACV sean comparables, se utilizaron los datos correspondientes a la base de datos para energía, transporte y materiales auxiliares.

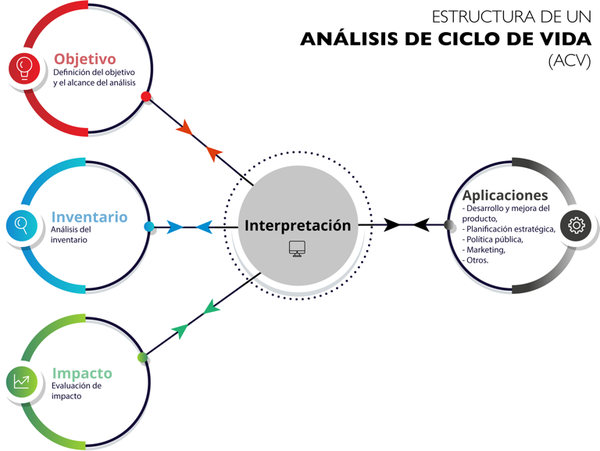

El marco de evaluación más comúnmente aplicado en ACV comprende 4 fases fundamentales: i) definición de objetivo y alcance; ii) análisis de inventario; iii) evaluación de impacto, y iv) interpretación (Figura 3).

La definición del objetivo y alcance especifica el producto o proceso a estudiar y el propósito del ACV. La construcción del modelo de ciclo de vida y el cálculo de los recursos utilizados (entrada) y las emisiones (salida) producidas durante el ciclo de vida están involucrados en el análisis del inventario. La evaluación de los impactos ambientales potenciales, convirtiendo las entradas y salidas del inventario en categorías de impacto, se aborda en la fase de evaluación de impacto. Finalmente, durante la fase de interpretación, se analizan los hallazgos del análisis del inventario y la evaluación de impacto relacionada con el ciclo de vida. Además, en esta última fase se interpreta la consistencia de los resultados de acuerdo con todos los aspectos de partida fijados durante la definición de objetivos y alcance. El ACV es un proceso iterativo, que se puede seguir durante diferentes rondas logrando mayores niveles de detalle, por lo que las cuatro fases no se siguen simplemente una tras otra. [6]

En este artículo se presentan los resultados preliminares de bioHEAL. A efectos iniciales se empleó como objeto de estudio una formulación de caucho autorreparable basada en un caucho estireno-butadieno (SBR), con un sistema de entrecruzamiento de azufre (sistema usual azufre/acelerante/activadores), reforzado con polvo de neumáticos fuera de uso (GTR), obtenido a partir de desechos de neumáticos de camiones. Esta formulación ha sido previamente reportada por el grupo líder del proyecto y se encuentra disponible en la literatura, con una eficiencia de reparación garantizada superior al 70%. [7-9] A partir de esta primera toma de contacto se pretende, a futuro, aplicar el ACV a todos los biocompuestos desarrollados en el marco de bioHEAL.

3 Resultados

3.1 Desarrollo de biocompuestos

3.1.1 Celulosa

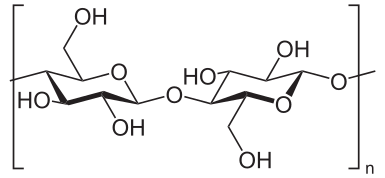

Se seleccionó 170 ºC como temperatura ideal para la vulcanización de los compuestos con celulosa por la rápida descomposición del peróxido a dicha temperatura, lo cual garantizaría altas velocidades de curado. Debido a que el uso de celulosa (cuya estructura química se muestra en la Figura 4) en compuestos de caucho se encuentra reportado en la literatura, [10,11] esta etapa de la primera fase fue utilizada para estudiar la influencia de otros dos ingredientes determinantes sobre la capacidad autorreparadora: el termoplástico (PCL) y el agente de entrecruzamiento (DCP).

La PCL actuaría como agente de reparación, pues a temperaturas medias (superiores a 60 ºC) fluiría hacia y a través del daño permitiendo su restauración. Por otra parte, el DCP como agente de entrecruzamiento es el encargado de la formación de la red entrecruzada irreversible (no dinámica) que otorga el carácter elástico al elastómero, pero que debe ser controlada con mucha precisión para garantizar que esta no alcance tales grados de entrecruzamiento que impidan la movilidad requerida de las cadenas poliméricas para asegurar la autorreparación. Para ello, se preparon los compuestos C1 y C2 mostrados en la Tabla 1, cuyos parámetros de curado se muestran en la Tabla 2.

Tabla 2. Parámetros de curado de los biocompuestos C1 y C2 a 170 ºC

| Parámetro | Compuesto | |

| C1 | C2 | |

| Torque mínimo, ML (dNm) | 0,76 | 0,54 |

| Torque máximo, MH (dNm) | 2,81 | 9,15 |

| Variación del torque, ΔM (dNm) | 2,05 | 8,61 |

| Tiempo de curado, t90 (min) | 46,43 | 13,86 |

De acuerdo con los resultados mostrados en la Tabla 2, se destacan tres parámetros claves. En primer lugar, se observa que el ML, que es una medida de la viscosidad de la muestra. disminuye con el contenido de PCL. Este resultado es esperable, ya que el termoplástico a la temperatura de curado (170 ºC) se encuentra en estado fundido y actúa como un plastificante de la formulación, disminuyendo la viscosidad del sistema. Adicionalmente, se observa un incremento considerable del MH y del t90, que indican un dominio absoluto del DCP como agente de entrecruzamiento al incrementar su contenido. Esto trae como consecuencia una red altamente entrecruzada en la formulación C2 (alta variación del torque ΔM) frente a la formulación C1. El valor de ΔM puede correlacionarse con el desempeño mecánico, por lo que el alto valor en C2 pudiera adelantar dificultades en la capacidad autorreparadora (por el carácter antagónico de ambas propiedades que fue previamente descrito).

Una vez analizadas las propiedades reométricas se procedió con la vulcanización para el posterior estudio de las propiedades mecánicas y la capacidad autorreparadora. Se evaluó la autorreparación en una celda de reparación construida por el ICTP-CSIC (a bajas presiones, 1 bar), así como también en una prensa automática (a medias-altas presiones, 100 bar), en ambos casos a 100 ºC. (Figura 5)

En el mejor escenario, empleando la prensa hidráulica, se obtuvo una eficiencia de autorreparación del 14% para el compuesto C1, el cual alcanzó una resistencia a la tracción de 1,4 ± 0,4 MPa y una elongación en el punto de ruptura de 925 ± 124 %; por su parte, el compuesto C2 no exhibió capacidad autorreparadora bajo las condiciones estudiadas.

Los bajos valores de eficiencia de reparación (inferiores al 20%) pueden deberse a dos razones esenciales: en primer lugar, al bajo contenido de PCL (en el compuesto C1) y, en segundo lugar, al alto contenido de peróxido (en el compuesto C2). De ahí que es necesario un proceso de optimización para alcanzar un compromiso entre ambas cantidades. De esta manera se podrán obtener eficiencias de reparación superiores al 70%, valor considerado como referencia de éxito para esta propiedad.

3.1.2 Alginato

De acuerdo con la literatura disponible, no se ha encontrado ningún estudio relativo al uso de alginato como carga reforzante en elastómeros autorreparables. Por esa razón, esta etapa de la primera fase, requiere la optimización del biocompuesto debido a que no hay referencias que faciliten el establecimiento de unas condiciones de partida. Por ello, es imperativo estudiar diferentes protocolos de diseño de formulaciones, así como el mezclado y la vulcanización de estos materiales.

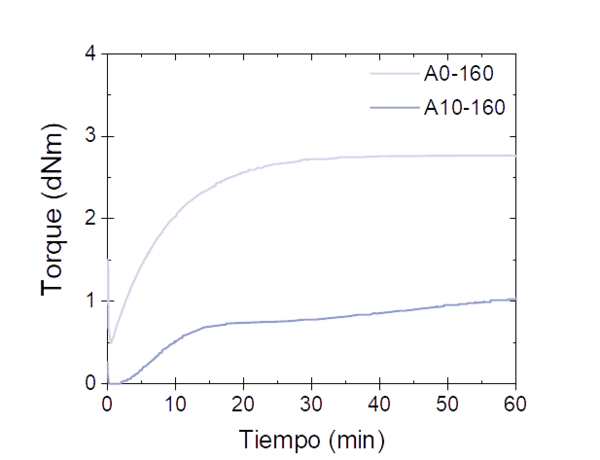

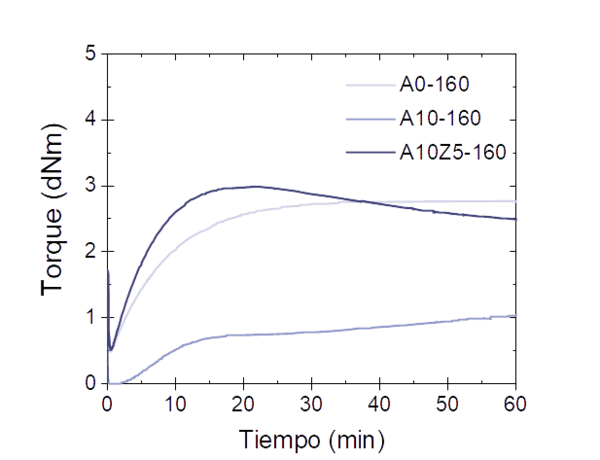

Para comenzar con el diseño del TPE reforzado con alginato se seleccionó un contenido de carga intermedio entre lo requerido para las nanocargas (bajos contenidos, menos de 5 ppc) y las cargas convencionales (altos contenidos, más de 20 ppc). La primera comparación fue hecha entre un compuesto base sin carga (A0) y otro con 10 ppc de alginato (A10). Al observar las primeras curvas de curado (Figura 6) a una temperatura de 160 ºC (que se encuentra en el rango de temperaturas comúnmente usadas para la vulcanización de elastómeros), se detectó un valor de torque muy bajo que refleja que la formulación con carga no tendría las propiedades mecánicas deseadas. Dichas curvas indican que el alginato no actúa como carga reforzante bajo estas condiciones.

Posteriormente, se llevó a cabo un análisis por DSC del polvo de alginato (Figura 7), con el fin de analizar los posibles factores que inhiben el poder reforzante de la carga.

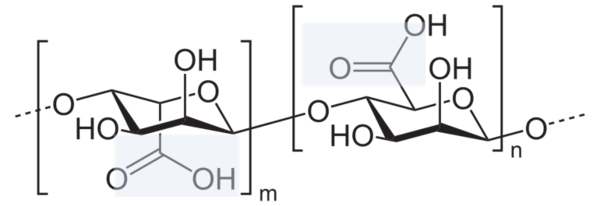

En el espectro se puede observar que en un rango de temperatura comprendido entre 130 ºC y 200 ºC, durante el segundo barrido de calentamiento (curva roja) el alginato sufre un tipo de reacción endotérmica que podría estar inhibiendo su carácter reforzante teórico. Durante el enfriamiento (curva azul) no se observan alteraciones importantes. Una de las primeras hipótesis que se plantea sobre dicha reacción endotérmica tiene que ver con una posible reacción de los grupos carboxílicos (COOH) libres presentes en la estructura química del ácido algínico (Figura 8).

Por esto se procedió con la incorporación de un óxido metálico, en este caso el ZnO, para saturar dichos grupos [12,13] y evaluar nuevamente el comportamiento reométrico del material. De esta forma, en la Figura 9 se muestran las curvas comparativas entre A0, A10 y A10Z5, esta última con 5 ppc de ZnO. Se determinó previamente que esta cantidad de ZnO es suficiente para saturar la totalidad de los grupos COOH presentes en la carga biobasada.

Al añadir ZnO se logra una curva similar a la de un material elastomérico convencional. El cambio más obvio se deriva del incremento del MH, que llega incluso a ser superior que la formulación sin carga (A0). Esto pudiera estar indicando un posible refuerzo gracias a la combinación Alginato/ZnO; sin embargo, también se observa una ligera reversión (disminución del torque con el tiempo después de alcanzar el MH), que no es común en los compuestos de caucho entrecruzados con peróxido, sino que se trata de un comportamiento característico de los elastómeros entrecruzados con azufre. Una posible causa de la reversión es un combinación excesiva de tiempo y temperatura, por lo que en el siguiente paso de este estudio se procedió a evaluar las propiedades reométricas del compuesto con ZnO en un amplio rango de temperaturas.

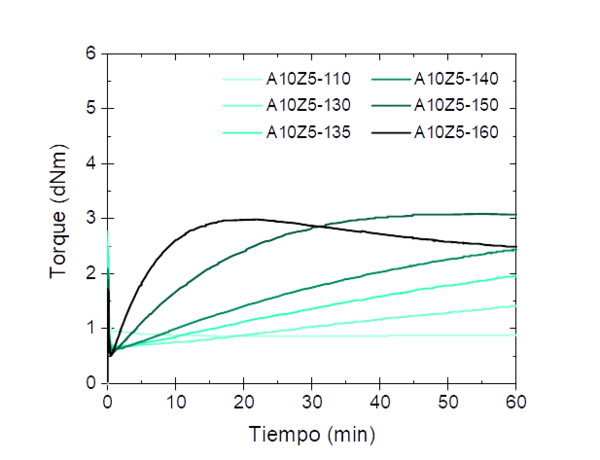

Como se puede observar en la Figura 10, se utilizó un barrido de temperaturas desde 110 ºC hasta 160 ºC, seleccionándose 150 ºC como temperatura óptima debido a la desaparición de la reversión y al alcance de un MH superior al obtenido a 160 ºC. Cabe destacar que esta temperatura se mantiene dentro del rango usual empleado en la vulcanización de elastómeros (140 ºC y 180 ºC).

Una vez definido un protocolo de tiempo y temperatura, las siguientes etapas de esta primera fase relacionada con el alginato como carga biobasada, se centrarán en la optimización de los contenidos de refuerzo, óxido y peróxido, con el objetivo de conseguir el mejor compuesto posible de cara a las siguientes fases de bioHEAL. Estos resultados preliminares son muy prometedores.

3.2 ACV

3.2.1 Definición de objetivo y alcance

El objetivo de este estudio es analizar y comparar los potenciales impactos ambientales de los compuestos sostenibles de caucho autorreparables con los de caucho convencionales. Los sistemas de análisis seleccionados fueron los de un caucho SBR reforzado con GTR y autorreparable, y uno convencional (sin GTR, ni capacidad autorreparadora). El ACV se realizó con el fin de identificar el sistema con el mejor perfil ambiental. En esta fase, se selecionó baldosas de goma para recubrimiento de suelos como la aplicación objeto del estudio.

El ACV debe responder a las siguientes preguntas:

- ¿Cuál es el efecto de agregar GTR en la producción de baldosas de caucho autorreparables para suelos?

- ¿Cuál es el impacto ambiental de las baldosas de caucho autorreparables para suelos?

- ¿Existe la posibilidad de reducir el impacto ambiental del ciclo de vida de las baldosas para suelos de cauchos convencionales?

Unidad funcional. La función de la aplicación objeto de estudio es proporcionar una cobertura adecuada de suelos para aplicaciones en interiores. Las baldosas de caucho para suelos (Figura 11) se usan comercialmente en interiores de instalaciones de atención médica, centros educativos, comercios minoristas, transporte, institucionales y de oficinas. La unidad funcional se define con un área de 1 m2 y 2,0 mm de espesor para el revestimiento instalado.

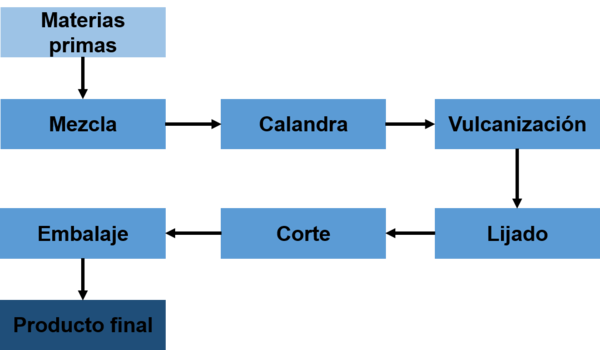

Las baldosas de caucho se producen en varias etapas, como se muestra en la Figura 12. La etapa inicial es la mezcla de materias primas. El compuesto mezclado se calandra en láminas que se colocan en moldes calientes para formar baldosas después de un proceso de prensado. La parte posterior de las baldosas se lija para obtener el espesor correcto, así como para mejorar la adherencia. Finalmente, las baldosas se cortan a su tamaño definitivo para su posterior embalaje y comercialización.

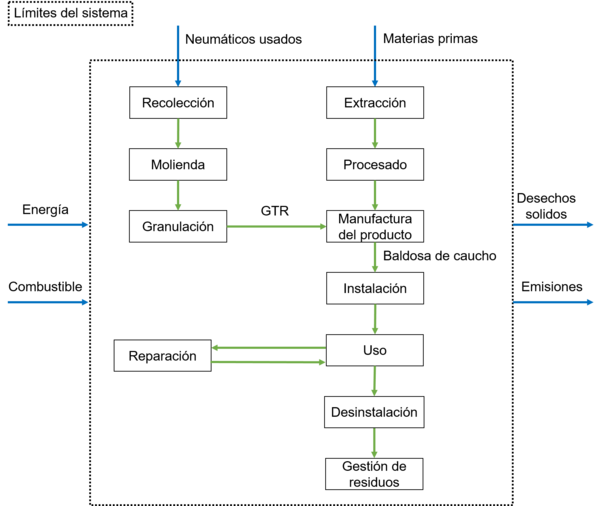

Límites del sistema. El ACV se establece como un sistema de la cuna a la tumba. El sistema comienza con la extracción de materias primas, refinamiento en productos, fabricación de la baldosa de caucho, fase de uso y finaliza con el tratamiento al final de la vida útil de la baldosa. La Figura 13 muestra los límites del sistema y el diagrama de flujo del ACV de este estudio.

Suposiciones. Algunas suposiciones son necesarias para este estudio:

- La instalación del producto se realiza utilizando herramientas manuales con impactos y desperdicios insignificantes.

- La calidad de las baldosas de caucho es igual entre las dos opciones (caucho convencional y caucho autorreparable).

- Los productos se empaquetan para su envío utilizando cajas de cartón, envoltorios de plástico, bandas de acero y paletas de madera.

3.2.2 Análisis de inventario

En esta etapa se cuantifican las entradas y salidas del sistema de estudio. Se consideran el uso de recursos (energía y materias primas), los vertidos al suelo y aguas, las emisiones a la atmósfera, así como la generación de residuos durante toda su vida útil. Los datos del inventario de materiales en el proceso de produccion de las baldosas del ACV se resumen en la Tabla 3.

El flujo energético en el proceso de producción de las baldosas de caucho para suelos, tanto convencional como autorreparable, se considera el mismo sin diferencia alguna entre ellos. Por lo anterior, dentro del ACV, será la extracción y producción de las materias primas empleadas durante el proceso de fabricación de cada tipo de baldosa lo que representará la máxima contribución dentro de la mayoría de las categorías de impacto ambiental.

Tabla 3. Inventario de materiales del compuesto convencional y autorreparable para la fabricación de baldosas de caucho

| Convencional | Autorreparable | ||

| Material | Masa (%) | Material | Masa (%) |

| Caucho estireno-butadieno (SBR) | 27,4 | Caucho estireno-butadieno (SBR) | 67,7 |

| Caolín | 64,9 | Negro de carbono | 13,5 |

| Aditivos 1 | 5,9 | Aditivos | 5,3 |

| Otros cauchos 2 | 1,8 | Caucho de desecho (GTR) | 13,5 |

1 Aditivos: (ZnO, Ácido esteárico, Acelerante, Azufre)

2 Otros cauchos: (Polibutadieno – BR, Caucho natural – NR)

3.2.3 Evaluación del impacto ambiental

La fase de evaluación del impacto ambiental relaciona los resultados del análisis de inventario con los efectos ambientales a que dan lugar, con el objetivo de valorar la importancia de los potenciales impactos que generan. Para ello, se seleccionan un conjunto de variables medioambientales, denominadas categorias de impacto.

La Tabla 4 resume las categorias de impactos ambientales seleccionadas en el ACV del sistema de estudio. Estas categorias de impacto reflejan un conjunto exhaustivo de aspectos ambientales involucrados en el ACV de los sistemas estudiados.

Tabla 4. Categorías de impactos ambientales

| Categoría de impacto | Unidad |

| Potencial de calentamiento global (GWP) | kg CO2 eq |

| Potencial de agotamiento de la capa de ozono estratosférico (ODP) | kg CFC 11 eq |

| Potencial de acidificación del suelo y el agua (AP) | kg SO2 eq |

| Potencial de eutrofización (EP) | kg PO43- eq |

| Potencial de creación de oxidantes fotoquímicos (POCP) | kg C2H4 eq |

| Potencial de agotamiento abiótico (elementos ADP) | kg Sb eq |

La evaluacion del impacto ambiental permitirá interpretar el inventario, analizar los impactos producidos por todos los flujos de energía y materiales cuantificados en los distintos procesos del sistema. Por otra parte, permitirá identificar las oportunidades de mejora del sistema analizado y ayudará en su jerarquización.

Proximamente, se continuará con la etapa de interpretación. Esta fase permitirá analizar detalladamente el sistema estudiado, ya que combina los resultados de las fases anteriores del estudio del ACV, de las cuales se obtendrán recomendaciones y conclusiones útiles para la toma de decisiones sobre el sistema de forma consistente con el objetivo y alcance del estudio. De igual forma, la etapa de interpretación permitirá determinar los procesos que conllevan el mayor impacto ambiental.

4 Conclusiones

Los resultados preliminares alcanzados con los biocompuestos de caucho con celulosa han servido como punto de partida para entender las distintas variables que intervienen en el proceso de autorreparación y desarrollar otros biocompuestos con cargas de tipo alginato. En el futuro, con todas las variables optimizadas, la naturaleza de estos materiales novedosos (elastómeros termoplásticos) será garantía para conseguir una mayor autorreparación, así como también capacidad de impresión empleando técnicas de manufactura aditiva (planteadas para las siguientes fases de bioHEAL). Adicionalmente, los resultados preliminares derivados de la aplicación de la metodología de ACV y el manejo del software GaBi permitirán al grupo líder del proyecto continuar con esta línea de investigación, pionera en el ICTP-CSIC. La aplicación por primera vez del ACV a materiales elastoméricos autorreparables permitirá estudiar, con mayor rigor científico, la viabilidad del desarrollo de los compuestos de estos materiales y así consolidar la autorreparación como tecnología novedosa que genera beneficios tangibles para el medio ambiente y nuestra sociedad.

Agradecimientos

Los autores agradecen al CSIC por la financiación otorgada a través del proyecto LINKA20325. M. Hernández Santana agradece a la Agencia Estatal de Investigación (AEI) de España por el contrato Ramón y Cajal (RYC-2017-22837). S. Utrera-Barrios agradece al CSIC por el contrato predoctoral (PIE-202060E183). Todos los autores agradecen al Abdul Razak Centre (TARRC, Reino Unido) de la Malaysian Rubber Board por suministrar gentilmente el Ekoprena 25.

Referencias

[1] Utrera-Barrios, S.; Verdejo, R.; Lopez-Manchado, M.A.; Hernandez Santana, M. Evolution of self-healing elastomers, from extrinsic to combined intrinsic mechanisms: a review. Mater. Horiz. 2020, 7, 2882-2902, doi:10.1039/D0MH00535E.

[2] Imbernon, L.; Norvez, S. From landfilling to vitrimer chemistry in rubber life cycle. Eur. Polym. J. 2016, 82, 347-376, doi:10.1016/j.eurpolymj.2016.03.016.

[3] Wemyss, A.M.; Bowen, C.; Plesse, C.; Vancaeyzeele, C.; Nguyen, G.T.M.; Vidal, F.; Wan, C. Dynamic crosslinked rubbers for a green future: A material perspective. Mater. Sci. Eng., R 2020, 141, 100561, [doi:https://doi.org/10.1016/j.mser.2020.100561. doi:https://doi.org/10.1016/j.mser.2020.100561.]

[4] Wemyss, A.M.; Ellingford, C.; Morishita, Y.; Bowen, C.; Wan, C. Dynamic Polymer Networks: A New Avenue towards Sustainable and Advanced Soft Machines. Angew. Chem., Int. Ed. 2021, 60, 13725-13736, [doi:https://doi.org/10.1002/anie.202013254. doi:https://doi.org/10.1002/anie.202013254.]

[5] Sphera. GaBi Software - to drive product sustainability! Available online: https://gabi.sphera.com/international/software/gabi-software/ (accessed on 29/12/2021).

[6] Bjørn, A.; Owsianiak, M.; Molin, C.; Laurent, A. Main Characteristics of LCA. In Life Cycle Assessment: Theory and Practice, Hauschild, M.Z., Rosenbaum, R.K., Olsen, S.I., Eds. Springer International Publishing: Cham, 2018; 10.1007/978-3-319-56475-3_2pp. 9-16.

[7] Hernández Santana, M.; Huete, M.; Lameda, P.; Araujo, J.; Verdejo, R.; López-Manchado, M.A. Design of a new generation of sustainable SBR compounds with good trade-off between mechanical properties and self-healing ability. Eur. Polym. J. 2018, 106, 273-283, doi:10.1016/j.eurpolymj.2018.07.040.

[8] Araujo-Morera, J.; Hernández Santana, M.; Verdejo, R.; López-Manchado, M.A. Giving a Second Opportunity to Tire Waste: An Alternative Path for the Development of Sustainable Self-Healing Styrene–Butadiene Rubber Compounds Overcoming the Magic Triangle of Tires. Polymers 2019, 11, 2122.

[9] Araujo-Morera, J.; López-Manchado, M.A.; Verdejo, R.; Hernández Santana, M. Unravelling the effect of healing conditions and vulcanizing additives on the healing performance of rubber networks. Polymer 2022, 238, 124399, [doi:https://doi.org/10.1016/j.polymer.2021.124399. doi:https://doi.org/10.1016/j.polymer.2021.124399.]

[10] Cao, L.; Yuan, D.; Xu, C.; Chen, Y. Biobased, self-healable, high strength rubber with tunicate cellulose nanocrystals. Nanoscale 2017, 9, 15696-15706, doi:10.1039/c7nr05011a.

[11] Cao, L.; Huang, J.; Chen, Y. Dual Cross-linked Epoxidized Natural Rubber Reinforced by Tunicate Cellulose Nanocrystals with Improved Strength and Extensibility. ACS Sustainable Chem. Eng. 2018, 6, 14802-14811, doi:10.1021/acssuschemeng.8b03331.

[12] Utrera-Barrios, S.; Araujo-Morera, J.; Pulido de Los Reyes, L.; Verdugo Manzanares, R.; Verdejo, R.; López-Manchado, M.Á.; Hernández Santana, M. An effective and sustainable approach for achieving self-healing in nitrile rubber. Eur. Polym. J. 2020, 139, doi:10.1016/j.eurpolymj.2020.110032.

[13] Utrera-Barrios, S.; Verdugo Manzanares, R.; Araujo-Morera, J.; González, S.; Verdejo, R.; López-Manchado, M.Á.; Hernández Santana, M. Understanding the Molecular Dynamics of Dual Crosslinked Networks by Dielectric Spectroscopy. Polymers 2021, 13, 3234.

Document information

Published on 22/01/22

Accepted on 29/12/21

Submitted on 29/12/21

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?