1 Introducción

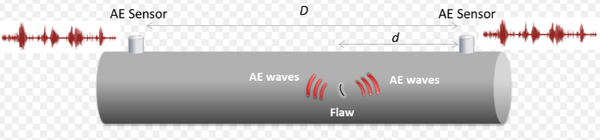

El fenómeno conocido como emisiones acústicas, consiste en la emisión de ondas elásticas debidas a una redistribución repentina de las tensiones en un material. Estas ondas se crean al someter al material a solicitaciones externas, generando la liberación de energía en puntos localizados a lo largo del material que se propaga después a la superficie, Figura 1.

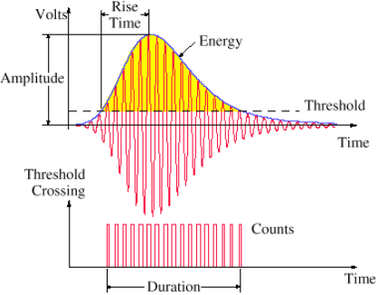

Estas ondas se captan en los sensores piezoeléctricos colocados a lo largo de la superficie, y las señales que estos generan se recogen con el sistema de adquisición. El rango frecuencial de interés en la tecnología de emisiones acústicas oscila entre 20kHz y 1MHz para las aplicaciones más habituales. Los eventos acústicos recogidos muestran diferentes características o parámetros: la amplitud, duración, contaje de cortes de umbral, energía, tiempo de subida, etc., Figura 2, siendo el número de eventos uno de los más importantes para identificar patrones entre los diferentes mecanismos de generación de daño [1].

1.1 Criterios de fallo

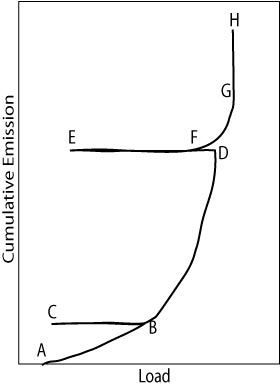

Las estructuras o sistemas mecánicos muestran actividad acústica ante solicitaciones externas, pero el hecho de presenciar actividad acústica no es per se indicativo de daño. Una estructura sana generará eventos acústicos durante su primera carga, pero no mostrará actividad acústica en cargas sucesivas siempre que no se supere la carga máxima previamente alcanzada. Esta ausencia de emisiones acústicas se denomina efecto Kaiser [2] (Figura 3) y permite estimar el daño en estructuras metálicas aplicando cargas sucesivas de severidad incremental. A medida que aumenta la carga en la estructura, los eventos comienzan a acumularse (puntos A a B). En el punto B, la carga se reduce al punto C. Los eventos dejan de suceder, como muestra la línea horizontal de B a C. A medida que la carga aumenta de C a B, no se producen más eventos hasta que la carga supera la carga máxima anterior en B. Esta es una demostración del efecto Kaiser y permite estimar el daño en estructuras metálicas aplicando cargas sucesivas de severidad incremental.

Algunos materiales, como los materiales compuestos, no muestran el efecto Kaiser, ya que reanudan su actividad acústica antes a alcanzar la carga máxima previa. Este efecto se denomina efecto Felicity [3] (Figura 3) y al ratio de carga al que se reanudan las emisiones con respecto a la carga máxima previa, ratio de Felicity. A medida que la carga aumenta de B a D, nuevamente se emiten eventos. En D, la carga disminuye a E y aumenta nuevamente hacia F. En este caso, los eventos comienzan nuevamente en F, que tiene una carga menor que la carga máxima anterior en D. Este inicio temprano de eventos puede ser indicativo de una estructura con daño acumulado. En materiales compuestos se considera sana una estructura cuyo ratio de Felicity, tomada como la relación de cargas entre F y D, esté por encima del 95% [3].

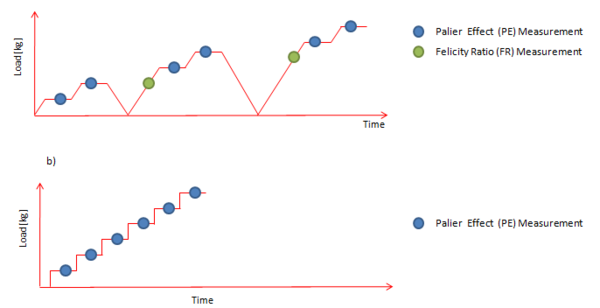

Otra forma de evaluar el daño en una estructura consiste en analizar la actividad acústica a una carga sostenida. Idealmente una estructura sana puede emitir eventos acústicos durante los 2 primeros minutos de carga sostenida, pero tras este intervalo de tiempo la actividad debe cesar si no existe daño permanente. Este criterio es conocido como criterio de Palier, Figura 4, y la no desaparición de actividad tras los 2 primeros minutos de carga sostenida sería un indicativo de daño.

2 Materiales

El material utilizado en este trabajo es un laminado compuesto epoxi con fibra de carbono con una disposición de [0/+45/90/-45]s y 1.5 mm de espesor. El laminado está fabricado mediante prensa caliente a 120ºC a partir de material pre-impregnado: fibra T700 (resistencia 4900 MPa y módulo elástico de 230GPa), resina MTM57.

3 Metodología

En este trabajo se han realizado medidas en piezas de diferentes configuraciones y complejidades. Los objetivos son comprobar la eficacia de los criterios de detección de daño en materiales compuestos y evaluar la tecnología de emisiones acústicas para localizar el daño.

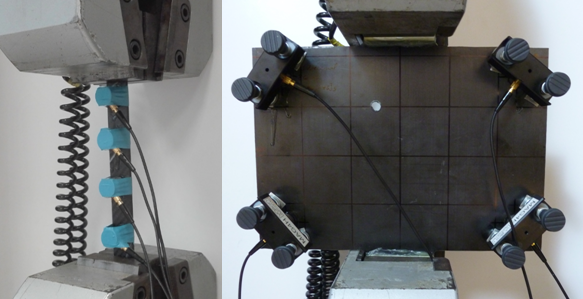

En primer lugar, se han realizado ensayos en máquina de tracción en 2 tipos de probeta: por un lado probetas que pueden considerarse de 1D, por tener una anchura muy inferior a la longitud; y por otro probetas 2D donde el espesor es muy inferior a las otras 2 dimensiones, Figura 5. Estas probetas han sido cargadas hasta la rotura y analizada la correlación entre los criterios de Palier y Felicity en comparación con la carga real de rotura.

A su vez se han aplicado 2 técnicas de localización: la primera, la basada en zonas y la segunda la basada en el tiempo de llegada de las ondas a los sensores.

Las cargas para la comprobación de los diferentes criterios han sido aplicadas de forma que puedan evaluarse ambos criterios de daño en el mismo ensayo, tal y como se esquematiza en la gráfica superior de la Figura 4. De esta manera se han realizado cargas y descargas incrementales para evaluar el criterio de Felicity, y manteniéndose la carga un tiempo de 4 minutos para evaluar el criterio de Palier.

4 Resultados

4.1 Detección de daño

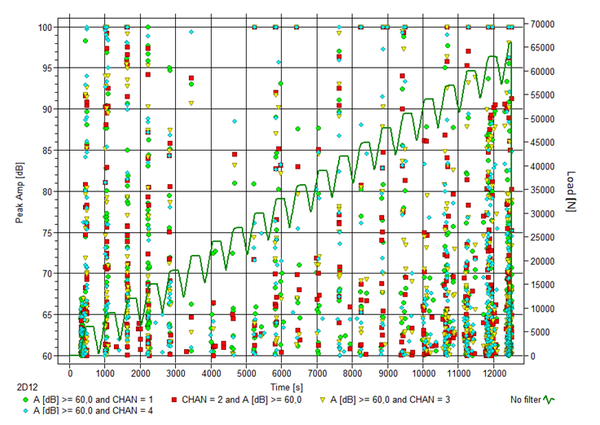

La Figura 7 muestra los resultados del ensayo en una probeta 1D. La línea verde representa la carga de tracción aplicada a la probeta a lo largo del tiempo y su perfil tiene esa forma característica para poder comprobar los 2 criterios de fallo durante el mismo ensayo. Durante las subidas se comprueba el criterio de Felicity, donde existirá daño si antes de aplicar un 95% de la carga anteriormente alcanzada se observa actividad acústica. Y durante los plateaus de carga sostenida se comprueba el criterio de Palier, donde existirá daño si se observan eventos tras 2 minutos de carga sostenida.

Para la probeta 1D, la carga máxima de tracción soportada ha sido de 66 kN. El criterio Palier para los incrementos previos de carga de 57, 60 y 63 kN, indican la existencia de daño ya que, tras 2 minutos de carga sostenida, se registraron 4, 6 y 13 eventos respectivamente. Por ello se concluye que existe daño cuantificable según el criterio Palier para un 86% de la carga de rotura. El criterio de Felicity sin embargo, no indica daño debido a la falta de actividad por debajo del 95% de las cargas anteriormente aplicadas.

4.2 Localización del daño

4.2.1 Localización por zonas

El método más simple para localizar el daño en una estructura consiste en emplear varios sensores y acumular los eventos solamente en el primero de los sensores detectados. De esta forma se puede identificar cual es el sensor que mayor cantidad de eventos registra y por tanto estimar la zona dañada.

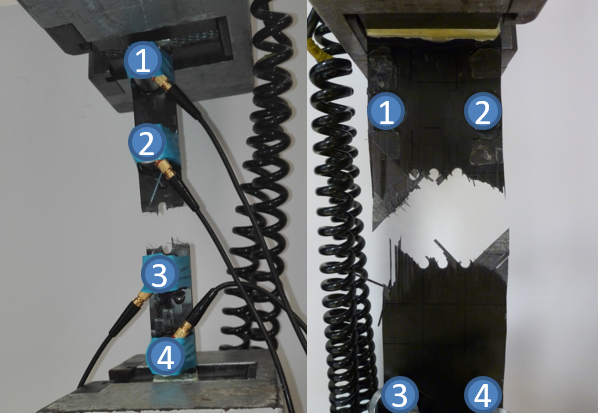

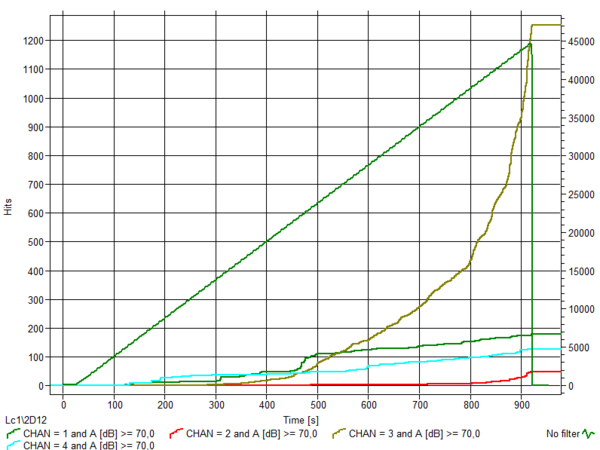

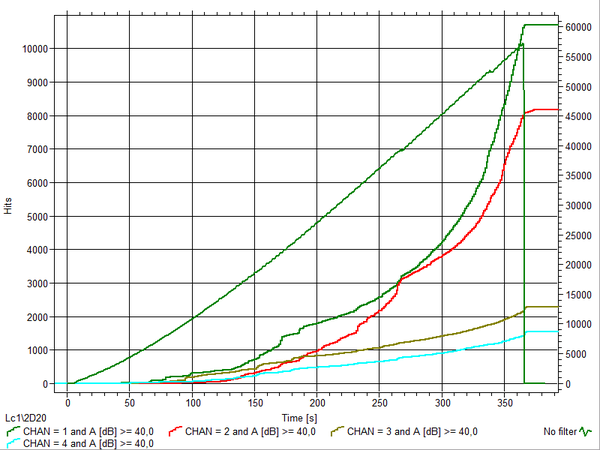

En la probeta de la izquierda en la Figura 9, se muestran los 4 sensores empleados para la localización de daño en 1D. La probeta tiene una distancia libre entre garras de 180 mm y se ha realizado un taladro centrado respecto al espesor en la cota de 78 mm siendo la cota cero la punta de la garra inferior. El objetivo es proporcionar un concentrador de tensiones para conocer previamente la cota de inicio del daño y compararla con la localización mediante los diferentes métodos de AE. Las posiciones de los sensores son respectivamente 158, 110, 66 y 20 mm para 4 sensores. Tras la aplicación de carga de tracción, la probeta rompe a la altura del taladro a 44,5 kN. De los 4 canales es el tercero el que acumula mayor cantidad de eventos, debido a que es el más cercano a la zona dañada, Figura 10.

La probeta 2D de la Figura 9 muestra una configuración de sensores diferente. En este caso se han realizado 3 taladros situados más cerca de los sensores 1 y 2. La probeta se carga a tracción obteniendo su rotura a 57 kN. Tras analizar la acumulación de eventos en cada canal, Figura 11, se concluye que el daño se ha dado más cerca de los sensores 1 y 2 que de los 3 y 4.

La contrapartida de este método es que su resolución espacial es pobre a menos que se disponga de una cantidad de canales y sensores alta.

4.2.2 Localización por medida de tiempo de retardo en 1D

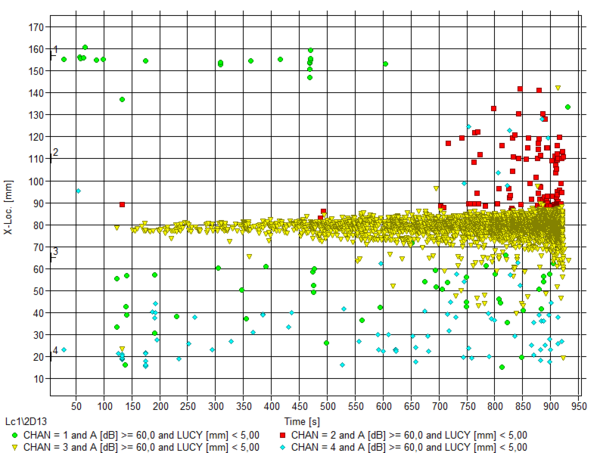

La manera de aumentar la resolución espacial de la localización del daño es emplear el método de localización basado en tiempo de llegada. Este método emplea los retardos de llegada entre los diferentes canales para realizar la estimación de localización. Para ello será necesario conocer la velocidad de la onda de propagación, parámetro clave para una localización precisa. En la localización 1D el número mínimo de sensores es de 2 unidades y a medida que se aumente su número, el análisis será más preciso, ya que los eventos se podrán localizar de forma redundante entre las diferentes parejas de sensores y por tanto se podrá calcular la incertidumbre. En la Figura 12 se muestra la localización realizada durante el ensayo 1D descrito en el apartado anterior. Se puede apreciar una gran cantidad de eventos localizados en torno a la cota de 78 mm, donde se encuentra el taladro.

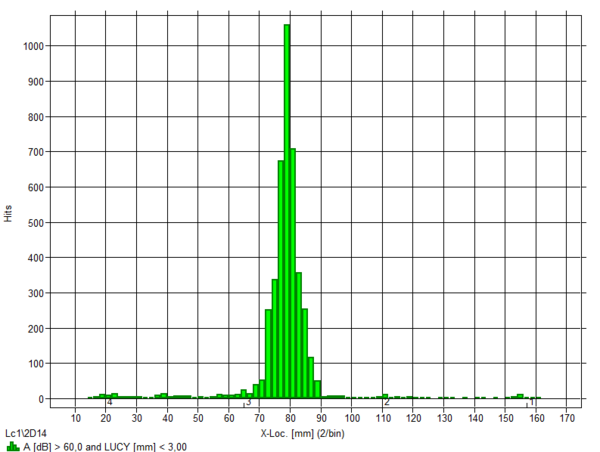

En la Figura 13 se muestra un histograma con el número total de eventos recogidos durante el ensayo, confirmando que el tramo con mayor cantidad de eventos es de 78mm a 80mm.

4.2.3 Localización por medida de tiempo de retardo en 2D

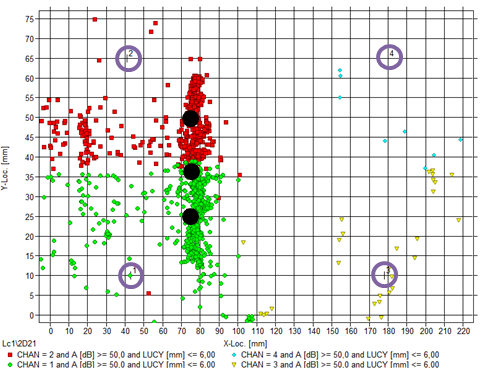

Para la localización 2D, el número mínimo de sensores es de 3, y al igual que en 1D, un mayor número de sensores ayudará a mejorar la precisión. La Figura 14 muestra la localización en el ensayo 2D de la Figura 11, donde se indican los taladros con círculos negros y los sensores con círculos morados. La mayoría de los eventos se localizan en la línea de los 3 taladros, zona de concentración de tensiones por donde la probeta acaba rompiendo.

5 Conclusiones

Mediante la técnica de emisiones acústicas, es posible la detección de daño en ensayos a tracción sobre material compuesto, a un 86% de la carga de rotura según el criterio de palier. Sin embargo, no ha sido posible la detección de daño mediante el criterio Felicity.

Es posible por lo tanto, mediante la técnica propuesta, estimar la carga de rotura de un material compuesto cargando la probeta solamente hasta la aparición incipiente del primer daño, manteniéndose la probeta intacta para su posterior uso.

Mediante la técnica de localización por zonas con emisiones acústicas es posible la localización aproximada de la zona de daño empleando 2 o más sensores para probetas 1D y 3 o más para 2D.

Mediante la técnica de localización por mediciones de tiempo de retardo con emisiones acústicas es posible localizar la zona de daño con una mayor precisión tanto en 1D como en 2 D, aunque requiere un mayor trabajo de postproceso.

Agradecimientos

Este trabajo ha sido financiado por el programa de investigación e innovación Horizon 2020 de la Unión Europea en virtud del acuerdo de subvención No 785393, proyecto TEST-Inn (Test Innovative Load Application Systems & Structures).

Referencias

[1] ASTM Standard E 1316. Standard Terminology for Nondestructive Examinations. ASTM International, West Conshohocken, PA 19428-2959, United States, 2006.

[2] H.M. Tensi. The KAISER-EFFECT and its Scientific Background. DGZfP-Proceedings BB 90-CD, EWGAE 2004.

[3] D.E. Weathers, C.T. Nichols, J. Waller, and R.L. Saulsberry. Automated Determination of Felicity Ratio for Composite Overwrapped Pressure Vessels. NASA USRP – Internship Final Report, July 2010.

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 05/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.011

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?