1 Introducción

Los sectores de la aeronáutica y la automoción cuentan con tecnologías, procesos y materiales específicos. Las especificaciones de cada sector son significativamente diferentes, pero existen ciertas tendencias que hacen que existan conexiones entre ambos sectores.

La industria de la automoción requiere de materiales más ligeros con buenas propiedades mecánicas capaces de sustituir elementos actualmente fabricados en metal por elementos fabricados en materiales poliméricos. Éstos y los modelos de análisis ya son usados en la industria aeronáutica desde hace años. La aeronáutica necesita procesos más automatizados para reducir costes sin reducción de los parámetros de calidad. La industria de la automoción desarrolla procesos automatizados y busca la estandarización en sus nuevos proyectos para conseguir ahorro de costes.

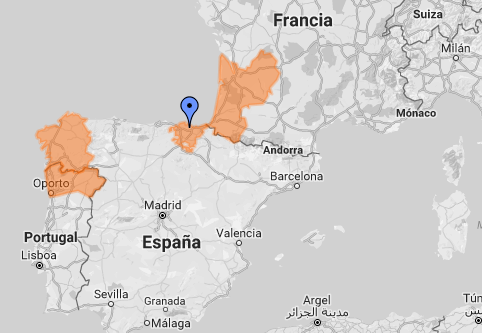

Estas conexiones existentes entre ambos sectores, han sido constatadas por CTAG a lo largo de su experiencia durante el proyecto FORTAPE, iniciado en 2014, y se han materializado en un nuevo proyecto de innovación y transferencia denominado AEROCAR, que estará enfocado en explorar las sinergias entre ambos sectores dentro de un marco geográfico concreto, esto es en el territorio del Espacio SUDOE, que comprende las regiones de España, Portugal y sur de Francia.

Los sectores de la automoción y la aeronáutica son vitales en la UE, especialmente en el área SUDOE por su gran potencial global en términos de producción y empleo que generan (241 mil empleos directos en aeronáutica y 410 mil en automoción solo en el área SUDOE), así como por su contribución en términos de innovación (más de 50 mil millones de euros de inversión en I+D entre ambos sectores en 2013). Además, se trata de sectores con gran potencial de crecimiento y caracterizados tanto por la generación de empleos de calidad como por ser tractores de otros sectores económicos (industrias conexas, servicios a empresas, innovación, etc.).

Así, AEROCAR buscará identificar materiales y procesos que dispongan de potencial de transferibilidad y acciones piloto que demuestren su viabilidad a nivel técnico y económico. Asimismo, se analizarán posibles tendencias sectoriales y tecnológicas de ambos sectores que permitan identificar ámbitos adicionales oportunidades de colaboración futuras.

2 Antecedentes: FORTAPE

2.1 Los tapes unidireccionales

Cada vez más sectores industriales (por ejemplo, automoción, aeronáutica, energía eólica, construcción) exigen materiales compuestos de alto rendimiento para afrontar nuevos desafíos relacionados con el diseño creativo, la reducción de peso, la resistencia en condiciones extremas, el respeto al medio ambiente, etc. Esta tendencia representa una fuerza impulsora muy fuerte para promover un desarrollo más amplio de los materiales composite e incrementar así su madurez tecnológica y el potencial de innovación en mercado.

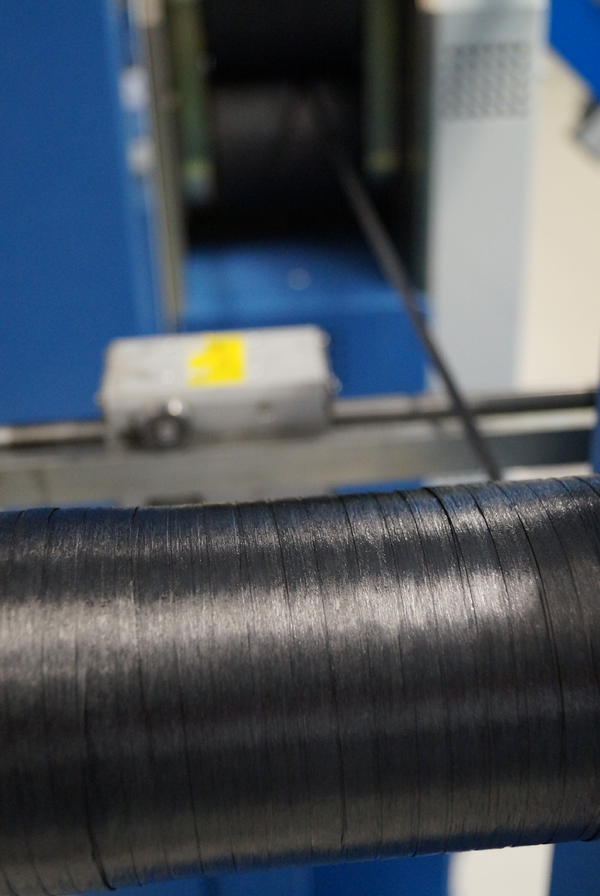

Los tapes de fibra continua unidireccionales de fibra de carbono (CF) y fibra de vidrio (GF) son uno de las nuevas opciones que surgen con más fuerza para la configuración de materiales híbridos con propiedades prometedoras mejoradas. De hecho, en las etapas iniciales de las investigaciones internas realizadas por el equipo del Área de Innovación en Materiales realizadas desde 2010, los tapes eran prácticamente unos desconocidos. Sin embargo, es fácil apreciar que en los últimos años han aparecido nuevos desarrollos que ponen en valor sus características, no solo a nivel de investigación y desarrollo, sino también a nivel de innovación, hecho apreciable en ferias profesionales del sector composite como es el caso de la JEC World, que se celebra anualmente en París, cuya última edición presentó numerosos ejemplos de innovaciones derivadas de estos materiales híbridos.

Este boom es debido principalmente a sus significativas propiedades mecánicas, obtenidas a partir de la sinergia que supone la combinación de prestaciones obtenidas a partir de dos materiales diferentes: por un lado el sustrato de polímero termoplástico base y, por otro, la capa de fibras sintéticas dispuestas con orientación unidireccional. A pesar de que esta tecnología supone una adición de material, las elevadas prestaciones mecánicas permiten optimizar el diseño y el espesor de las piezas en donde se integra. En cualquier caso, se trata de una adición que puede considerarse despreciable si tenemos en cuenta el peso global de componentes de automoción o aeronáutica (un metro de un tape estándar pesa apenas tres gramos). Sectores muy exigentes, como el de la aeronáutica, ya emplean estos materiales híbridos en sus líneas de producción actuales. Sin embargo, aún es necesario realizar mejoras en el proceso de fabricación de los tapes (mayor contenido de fibra y menor porosidad) y reducir los costes de producción (evitando la utilización de polvos finos en dispersión acuosa y la supresión de las etapas de corte) y en la propia integración de los mismos en procesos convencionales de transformación plástica.

Es razonable pues esperar que los métodos de fabricación para obtener piezas con estos materiales híbridos sean capaces de dar respuesta a la customización esperada dentro de un concepto de fábrica avanzada, optimizando aún más las propiedades mecánicas mediante un diseño a medida mucho más eficiente. Sin embargo, por el momento, estas estructuras híbridas no pueden aplicarse en todos los métodos de fabricación convencionales y en aquellos que son compatibles, necesitan adaptaciones para evitar que el producto final presente defectos serios o comprometa la calidad de la pieza.

Estas limitaciones han impedido una mayor introducción de estos materiales en líneas de producción de grandes volúmenes y altas cadencias, como puede ser el caso del sector de automoción, donde la eficiencia en el consumo de recursos (materia prima, energía, mano de obra), los tiempos de ciclo tan ajustados (que impiden integrar etapas adicionales de consolidación en autoclave, por ejemplo) y el elevado nivel de automatización de los procesos pueden suponer una barrera difícil de superar.

2.2 Objetivos del proyecto FORTAPE

FORTAPE es un proyecto de investigación promovido y coordinado por CTAG que fue aprobado dentro del programa Horizonte 2020 en la convocatoria Factorías del Futuro en el año 2014 y subvencionado con un presupuesto de más de 5 millones de euros. Este proyecto se enfocó por un lado en la optimización y automatización de procesos como parte fundamental de la adaptación al nuevo concepto de fábrica avanzada recogido en la Industria 4.0, y por otro al mínimo uso de recursos energéticos y materias primas, como contribución al concepto de Economía Circular promocionado por la Comisión Europea.

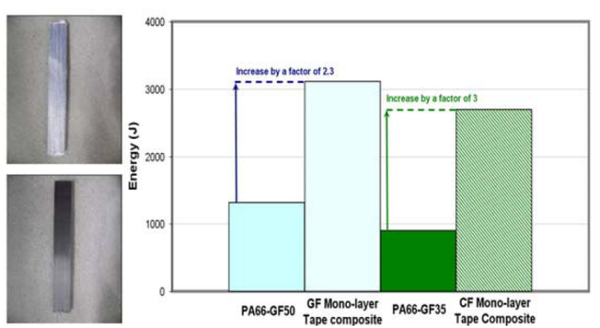

Para promover este proyecto, CTAG se basó en los resultados previos obtenidos en proyectos internos realizados por el Área de Innovación en Materiales en donde se demostró a escala laboratorio y sobre probetas estándar las ventajas de utilizar los refuerzos unidireccionales de fibras sintéticas en piezas como elementos de apoyo al diseño de zonas críticas, zonas con elevadas cargas o de concentración de tensiones, o bien en zonas de elevado grosor en donde interesa reducir espesor. De hecho, sobre probetas estándar fabricadas con un grado de poliamida 66 y reforzadas con un único tape de fibra de vidrio, se demostró que era posible ajustar el proceso de forma que se duplicase o incluso triplicase la energía absorbida durante un ensayo estándar de impacto Charpy y se aumentase hasta un 50% la energía absorbida a flexión.

Pueden encontrarse diversos ejemplos en la literatura científica3 que demuestran que un número reducido de tapes unidireccionales proporcionan una mejora significativa en las propiedades mecánicas de los sustratos plásticos donde se aplica. Por ejemplo, en procesos de termoconformado, es posible utilizar simplemente una estructura laminar de refuerzo compuesta por dos tapes consolidados para facilitar el diseño de componentes con mayor superficie y conseguir una subida de hasta nueve veces de la absorción a impacto.

Sin embargo, en ese momento no existía ningún ejemplo en el que se utilizase solamente una única capa de tapes como refuerzo localizado, evitando la necesidad de utilizar etapas previas de consolidación o termoconformado de láminas, muy intensivas en el consumo de energía de proceso. A pesar de las ventajas que se obtendrían al industrializar este proceso, todavía era necesario solucionar una gran barrera tecnológica: la contracción en los tapes unidireccionales no es uniforme, el elevado grado de anisotropía provoca grandes deformaciones por tensiones residuales que pueden ser contrarrestadas en cierta medida usando láminas consolidadas de tapes intercalados perpendicularmente, penalizando así el proceso y el consumo de energía y materiales. Para solucionar esta limitación y hacer viable la introducción de tapes en sistemas mono-capa era necesario investigar rutas alternativas de fabricación de los tapes, adaptar el diseño y configuración de la pieza plástica y optimizar su implementación en la línea productiva para garantizar calidad y candencia.

Los tapes no solo suponen una solución adecuada como refuerzo localizado, sino que además pueden ser compatibles con sustratos termoplásticos y con procesos de alto índice de automatización, como es el caso de la inyección plástica, tan utilizada en automoción.

Así, buscando poner en valor estos resultados, CTAG constituyó un consorcio multisectorial y multidisciplinar compuesto por 10 socios de 5 países diferentes, que incluía cuatro centros tecnológicos (CTAG, CANOE, IRT-JV y Fraunhofer ICT), dos constructores (AIRBUS y FORD), un suministrador de piezas de vehículo de primer nivel (Grupo Antolín), un fabricante de polímeros y tapes (ARKEMA) y dos PYMES (MATEX VARESE y OPTEL) que abordaría esta problemática a través de un proyecto colaborativo estructurado en cuatro bloques fundamentales:

- 1) Optimización de la fabricación de tapes unidireccionales:

Se exploraron tres rutas diferentes para la obtención de tapes unidireccionales de fibra de vidrio y fibra de carbono, en base polipropileno y poliamida, empleando tecnología de impregnación en fundido, con fluido supercrítico y lecho de polvos fluidizados. El objetivo final fue mejorar la impregnación de la fibra, reducir la porosidad final del tape, introducir sistemas más eficientes de calentamiento y eliminar el uso de solventes tóxicos.

- 2) Aplicación en componentes de automoción:

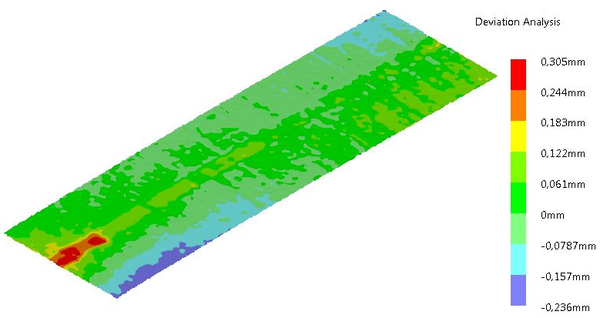

Se desarrolló un proceso innovador de sobremoldeo apto para geometrías complejas que permitiese la integración automatizada de tapes unidireccionales como refuerzo localizado, gracias a una combinación proceso-máquina a través de la tecnología inyección-compresión (ICM), la deposición automatizada del tape, la manipulación automatizada de la pieza y el control online para reducir deformaciones post-proceso. Así, se ha conseguido incrementar la calidad final, reducir el número de piezas defectuosas, e incrementar la automatización y optimización de proceso. La aplicación final contemplada como demostrador de la tecnología fue un panel interior de puerta fabricado en polipropileno reforzado con un tape de fibra de vidrio. Se trata de una pieza que, aunque no tiene función estructural, es muy compleja debido a la cantidad de funciones que tiene integrada y los requerimientos tan diferentes que se le exige, incluyendo aspectos de seguridad y función estética.

- 3) Aplicación en componentes de aeronáutica

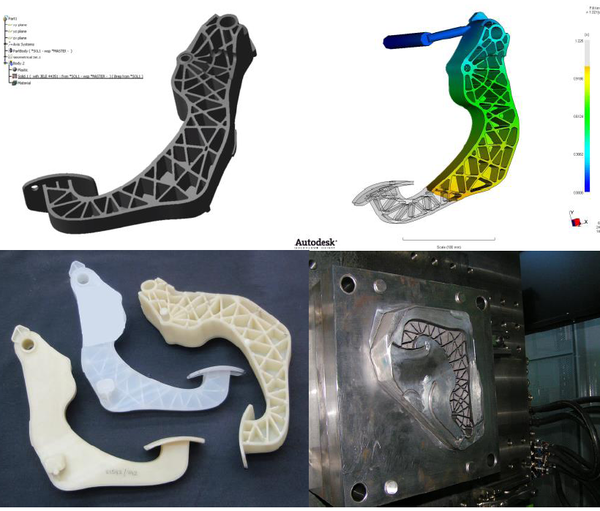

Se investigó en una nueva tecnología de consolidación in-situ para facturar componentes de aeronáutica de geometría compleja en composite, evitando la necesidad de la etapa posterior en autoclave. Esta línea de trabajo se enfocó en estructuras secundarias y componentes para el interior de la cabina que cumpliesen con la restrictiva normativa anti-incendio que exige el sector aeroespacial, siendo posible introducir la automatización del proceso y, por tanto, reducir el coste final de las piezas. El mayor reto en esta vía de investigación era adaptar la fabricación de piezas plásticas de pequeñas dimensiones y que se encuentran en un volumen lo suficientemente representativo dentro de un avión comercial a procesos que garantizasen la obtención de la pieza de forma repetitiva, optimizando el coste y los recursos invertidos. Los procesos convencionales basados en materiales metálicos buscan asegurar la calidad de las piezas por encima de otras consideraciones económicas como pueden ser el consumo de material, ya que, algunos de ellos, llegan incluso a tener un 900% de defectivo (como es el caso del mecanizado de tochos de aluminio). Así, la aplicación final contemplada para esta vía fue la estructura de una ventanilla que se fabricó en poliamida reforzada con tapes de fibra de carbono.

- 4) Modelización y automatización de procesos:

En esta línea de trabajo se exploraron dos rutas de modelización matemática y simulación virtual que abordasen no solo el diseño de la pieza en composite si no también la configuración del proceso de fabricación. En primer lugar se investigó un nuevo concepto de modelizado virtual que diese soporte al diseño de geometrías complejas en piezas en material composite, gracias a la combinación de los fenómenos de Carga Estadística Equivalente (ESL) y respuesta Lineal Estática (LS). Este concepto más optimizado y rápido permite incrementar la optimización del peso de la pieza en hasta un 20%. En cuanto al proceso, se desarrolló un modelo computacional predictivo que diese soporte al proceso de sobre-inyección plástica del tape y que ayudase a anticipar y corregir los efectos de la anisotropía.

Figura 8. Caracterización del tape como inserto ortotrópico.

2.3 Impacto esperado en FORTAPE

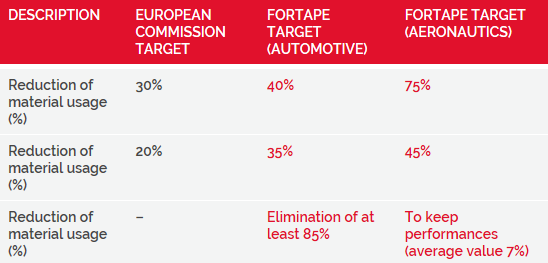

El proyecto FORTAPE se encuentra actualmente muy cercano a su finalización y próximo a la consecución del impacto planteado inicialmente:

- 1. Eficiencia de recursos (consumo de materiales y energía) en la fabricación de piezas de geometría compleja, aplicado en toda la cadena de valor. Los factores que permitirán alcanzar esta meta son varios: eliminación y optimización de ciertas fases de proceso, el uso de sistemas de calentamiento más eficaces basados en ultrasonidos, la mejora en las metodologías de impregnación de las fibras, reducción del número de capas de tape necesarios en cada pieza, optimización estructural del diseño geométrico optimizando las áreas de colocación de tapes.

- 2. Eliminación de al menos un 85% de las piezas defectuosas en el proceso de sobre-inyección gracias a los desarrollos explicados anteriormente. En cuanto al proceso para componentes aeronáuticos se estima una mejora de un 7% en cuanto a piezas defectuosas.

- 3. Producción eficiente, en términos económicos: las mejoras desarrolladas en el proceso de fabricación de UD tapes (una mejor impregnación de las fibras, mayor porcentaje de fibras, eliminación de fases del proceso) permitirá obtener un producto con mayores prestaciones técnicas a menor coste. Si a esto unimos la automatización de los procesos de inyección y consolidación in-situ, así como el uso de herramientas de simulación, el resultado se traduce en piezas de alta calidad con el mínimo consumo de material y energía, y por tanto de coste inferior a las presentes actualmente en el mercado.

- 4. Producción sostenible: cada una de los desarrollos contemplados en el proyecto FORTAPE tendrán un impacto positivo en la huella ecológica ligada al proceso, desde la reducción de materias primas hasta un menor consumo de energía en comparación con los procesos actuales. Asimismo, la eliminación de un porcentaje importante de piezas defectuosas supondrá una mejora. Además, algunas de las líneas de investigación, tales como la optimización estructural de la geometría o el uso de refuerzos localizados de una sola capa contribuirán a una reducción del peso de la pieza final, lo que redunda en una disminución de las emisiones de CO2 durante toda la vida útil del vehículo o avión.

La repercusión a nivel socio-económico derivada del éxito del proyecto es evidente y comienza a percibirse.

- 1. Impacto en los proveedores de material

Los tapes existentes actualmente en el mercado son vendidos como productos semi-acabados por las grandes multinacionales del sector del plástico (Ticona, BASF). Estos productos tienen un margen de beneficio muy superior al de los productos plásticos convencionales, lo que los convierte en una línea de negocio muy interesante. Sin embargo, su alto precio está limitando las aplicaciones finales y dificulta su introducción masiva en el mercado.

Por el contrario, los nuevos tapes desarrollados en FORTAPE reducirán en gran medida el consumo de energía, así como la tasa de defectivo, lo que resultará en reducciones en el precio de fabricación en torno al 30%.

- 2. Impacto en la industria aeronáutica y de automoción:

Automoción: A pesar de la recesión económica actual, el sector de automoción europeo representa una gran oportunidad para el mercado de los composites, para el que se prevé alcanzar un crecimiento de hasta 2.270 millones de dólares en 2018. Este crecimiento se basa principalmente en el potencial de estos materiales para conseguir reducciones de peso de hasta un 35%, gracias a las cuales los constructores podrán cumplir las nuevas regulaciones europeas referentes a las emisiones, además de conseguir vehículos con mayor autonomía (en el caso de los vehículos eléctricos). Los materiales composites son ya una realidad en los automóviles de gamas altas, pero no han conseguido introducirse en las gamas de gran cadencia (gamas medias-bajas); los principales motivos de esto y para los que FORTAPE ofrece soluciones son:

- Precio de las materias primas: todos los materiales basados en semiacabados termoplásticos (prepregs, insertos, tapes unidireccionales) tienen un precio excesivo para el mercado de los vehículos de segmento medio. FORTAPE reducirá el precio de los UD tapes en un 30% con respecto al valor de mercado actual.

- Carencia de herramientas de validación virtual: en los últimos años, se han reducido constantemente los tiempos de desarrollo de los nuevos modelos, estando actualmente en torno a los dos años y medio. Trabajando con estos periodos tan reducidos, se hace imprescindible el apoyo de herramientas virtuales que permitan predecir y validar los componentes. Este proyecto desarrollará los modelos numéricos necesarios para minimizar los tiempos de desarrollo de los componentes, así como modelos predictivos del proceso de fabricación.

- Cadencias de fabricación elevadas: para los segmentos de gran cadencia (más de 60.000 vehículos/año), los tiempos ciclos deseados para la fabricación de pieza están en torno a los 60 segundos, valores imposibles de alcanzar actualmente para componentes que incluyan UD tapes (estructura de asiento, panel interior de puerta, etc). La automatización de todas las fases del proceso, así como la monitorización online prevista en FORTAPE permitirán reducir los tiempos de fabricación y cumplir las exigencias del sector.

Aeronáutica: Actualmente, más del 80% de los materiales utilizados en los componentes aeronáuticos pertenecen al grupo de los denominados materiales ligeros: metales ligeros, aluminio, plásticos y composite, muy por encima de otros sectores industriales. Diversos componentes de la estructura secundaria del avión, o las estructuras de los asientos de pasajeros son algunos ejemplos de componentes repetitivos dentro de una aeronave, lo que significa que las cadencias de producción exigidas son mayores. La mayor parte de estos componentes son fabricados en aluminio mediante procesos tradicionales como mecanizado o extrusión, siendo procesos caros y con unos ratios de defectivo elevadísimos. A mayores, a pesar de ser un metal ligero, la densidad del aluminio sigue siendo elevada si la comparamos con un tape de poliamida con fibra de carbono. Con esta situación, la propuesta de FORTAPE de implementar un proceso de consolidación in-situ de tapes de poliamida con fibra de carbono implica una reducción más que significativa en el uso de materia primas y por tanto, directamente en el coste de producción.

Así, la experiencia adquirida en este proyecto, cuya finalización se prevé para finales de 2017, ha ayudado a los actores especializados en cada uno de los dos sectores objetivo a trabajar conjuntamente, a entenderse, a compartir un objetivo común y a intercambiar conocimiento y experiencias. Es este aprendizaje lo que llevó a CTAG a tomar parte en el proyecto AEROCAR y a abrir una nueva línea de trabajo del centro dentro del sector aeronáutico.

3 AEROCAR

3.1 El proyecto

AEROCAR es un proyecto Europeo de 3 años de duración, iniciado en 2016 y cofinanciado por el Programa INTERREG SUDOE a través del Fondo Europeo de Desarrollo Regional (FEDER), cuyo objetivo es crear una red de transferencia tecnológica entre los sectores de la aeronáutica y la automoción. El proyecto involucra a cuatro socios de 3 países diferentes y ha conseguido movilizar un presupuesto de 1.3 millones de euros. La colaboración de empresas y centros tecnológicos de Portugal, Francia y España, derivará en una sinergia constante favoreciendo la transferencia de conocimiento de un sector a otro, y aportando mejoras en la productividad de las empresas de la región SUDOE, gracias a la creación de nuevas tecnologías, materiales y/o procesos.

File:Tielas et al 2019a-image15.png

El área SUDOE se ha visto afectada de manera importante por la crisis, lo que se ha traducido en la existencia de unas elevadas tasas de desempleo que han sido especialmente elevadas en determinadas regiones. Sin embargo, el efecto no ha sido igual en todas éstas, sino que han existido una serie de ellas que han superado la crisis con mejores resultados (Midi Pyrénées, Aquitaine, País Vasco, Navarra, etc.). Esto se debe principalmente a que estas regiones presentan un mayor dinamismo económico, industrial y científico, una mayor inversión en I+D+i y una apuesta por sectores de mayor valor añadido. Estas regiones y sectores estratégicos deben ejercer de instrumentos tractores para impulsar el desarrollo del área SUDOE, mediante el desarrollo de proyectos colaborativos que permitan realizar una transferencia de conocimientos que reduzcan las asimetrías y corrijan los desequilibrios regionales existentes en materia de I+D.

Los sectores de aeronáutica y automoción constituyen 2 sectores estratégicos clave del área SUDOE que se caracterizan por sus elevados niveles de inversión en I+D+i y su potencial de internacionalización, dado que la mayor parte de la producción se dirige a la exportación. Ambos sectores resultan de enorme importancia en el área SUDOE como lo demuestran los siguientes datos:

Automoción:

- España: 6-10% del PIB nacional, 2º productor de vehículos a nivel europeo; más de 250.000 trabajadores

- Francia: 3er productor europeo; más de 400.000 trabajadores

- Portugal: 4% del PIB nacional; más de 40.000 trabajadores

Aeronáutica:

- España:5ª posición a nivel europeo; 76 empresas; 19.000 trabajadores

- Francia: uno de los líderes mundiales del sector; 280 empresas; 100.000 trabajadores

- Portugal: 69 empresas; 18.500 trabajadores

Ambos sectores presentan retos comunes como pueden ser la seguridad, la sostenibilidad y el respeto del medio ambiente, la eficiencia energética y la incorporación de nuevas fuentes de energía, etc. Además, los sectores pueden compartir tecnologías, materiales y procesos que, aunque dispongan de diferentes características técnicas (físicas, mecánicas, etc.) pueden ser empleados en ambos. Esto hace que exista un importante potencial de transferencia tecnológica.

Sin embargo, existen dificultades para la transferencia de estas tecnologías y conocimientos. Los centros tecnológicos se encuentran especializados habitualmente en uno de los sectores, lo que suele estar vinculado a la demanda de su entorno local más próximo con lo que no tienen un conocimiento detallado de los materiales, procesos y tecnologías que se están empleando en los otros. Además, no existen redes de colaboración entre empresas de los diferentes sectores.

Así, el objetivo principal del proyecto AEROCAR es impulsar la transferencia tecnológica entre el sector aeronáutico y el de automoción. Se trata de potenciar las sinergias existentes entre dos sectores estratégicos clave del área SUDOE identificados en las Estrategias de Especialización Inteligente (RIS3). Además, se produce una transferencia entre regiones más avanzadas en I+D+i con otras regiones que disponen de un menor desarrollo en la materia.

Durante el proyecto se prevé impulsar una colaboración entre ambos sectores con el objetivo de conseguir trasladar procesos, tecnologías y materiales entre ambos. Para conseguir una transferencia efectiva de los conocimientos entre sectores se propone un método eminentemente práctico.

Se realizará un estudio sobre las posibilidades de transferencia de tecnologías entre los dos sectores, para definir qué metodologías y qué componentes son los más indicados para la transferencia de tecnologías entre los dos sectores. En función de los resultados de dicho estudio se seleccionarán 3 casos (temáticas, materiales, tecnologías, etc.) de cada uno de los sectores. Se establecerán sus especificaciones y características técnicas y los objetivos que se deben alcanzar con las tecnologías que puedan desarrollarse.

Los casos serán desarrollados por expertos del otro sector, esto es, los centros tecnológicos expertos en aeronáutica desarrollarán posibles soluciones para el sector de automoción y viceversa. Para el desarrollo de esas soluciones emplearán los materiales, procesos, tecnologías, etc. empleados habitualmente en su sector, pero adaptados a los requerimientos técnicos del otro sector. Para el desarrollo de estos trabajos contarán con la colaboración del personal de los centros especializados en el sector que apoyarán y supervisarán el trabajo, asegurando un trasvase real entre ambos sectores y el desarrollo de demostrativos adaptados a cada sector.

Finalmente, se emplearán los contactos de los socios en las empresas de ambos sectores para testar los resultados de las nuevas soluciones desarrolladas y evaluar los resultados obtenidos. Además, se impulsará la transferencia de estas soluciones a las empresas de los diferentes sectores.

3.2 Composites en automoción

Muchos componentes y sistemas de interior de vehículo se obtienen a partir de compuestos termoplásticos tales como el polipropileno (PP), acrilo nitrilo butadieno estireno (ABS), policarbonato (PC), poliamidas (PA), etc. procesados mediante la tecnología de inyección plástica. Estos compuestos están reforzados con fillers y fibras (como talco o fibra de vidrio) para mejorar las propiedades mecánicas del material base (rigidez, resistencia a impacto, estabilidad en condiciones de alta temperatura y/o humedad, etc.). La densidad de estos compuestos varía entre 0,9 y 1,20 g/cm3 según el refuerzo utilizado. La ventaja de utilizar estos materiales es la posibilidad de reducir costes durante su procesado por inyección plástica, dado que se trata de un proceso altamente automatizado, que permite mayor libertad de diseño, con unas cadencias muy ajustadas (tiempos de ciclos entorno a segundos) que permite obtener pieza acabada con una gran calidad superficial sin necesidad de post-procesos, con posibilidad de reciclaje durante el proceso y tras el fin de vida, y con un consumo de materia prima y energía razonable. El mayor inconveniente de este proceso es la necesidad de realizar una inversión muy elevada al comienzo de la actividad, sobre todo en cuanto a la adquisición de la máquina de inyección propiamente dicha y la inversión en moldes, y la necesidad de mano de obra altamente especializada tanto para el diseño de producto y utillajes (asistido por complejas herramientas CAD y CAE como Catia o Moldflow) como para poner a punto y hacer ajustes de proceso. La estricta conciencia de costes imperante en el sector ha hecho que la especialización de las empresas de componentes plásticos para automoción en la tecnología de inyección plástica sea muy elevada, lo que posiciona esta tecnología como potencial candidata a ser transferida a otros sectores de transporte, como es el caso de la aeronáutica.

Por otro lado, el esfuerzo que viene haciendo la industria de automoción de cara a cumplir las restrictivas normativas de reducción de emisiones (Euro6, CAFE5), ha llevado a algunos constructores y proveedores a integrar en algunos modelos composites termoestables con función estructural, en sustitución de piezas metálicas o aleaciones, utilizando refuerzos de fibras sintéticas en masa, en forma de prepregs o en tejido, y empleando tecnologías de procesado tales como RTM (Resin Transfer Moulding), SMC (Sheet Moulding Compound) o compresión. Estos materiales facilitan la obtención de composites con mejores prestaciones mecánicas pero presentan algunas barreras muy significativas que impiden su amplia introducción en el sector de automoción: no son reciclables, las características de los procesos limitan el diseño de las piezas, las cadencias de producción no son tolerables en líneas productivas estándares de automoción (se habla de tiempos de ciclo que superan las decenas de minutos), la inversión en utillaje y maquinaria es muy elevada, los costes de las resinas y las preformas (tejidos, prepregs) son superiores, requieren post-procesos (recortes, operaciones adicionales para añadir buterolas, refuerzos o insertos para ensamblaje), entre otras. De hecho, las barreras son tan significativas y su integración en una línea convencional de producción de vehículos es tan compleja que constructores como BMW han descartado la opción de integrar el proceso y han optado, hace ya unos años, en implantar una línea diferente y separada para fabricar componentes estructurales con resinas termoestables y fibra de carbono.

Otros constructores y suministradores de componentes de vehículo han optado por investigar líneas alternativas que combinen las ventajas de los materiales termoplásticos y las tecnologías de procesado de termoestables, esto es RTM o compresión, empleando monómeros termoplásticos y activadores catalíticos dentro del molde para provocar una reacción de polimerización in situ o bien simplemente empleando prepregs en base termoplástica y realizando una estampación de la preforma con una prensa de platos calientes. La línea de investigación más innovadora es la de los termoplásticos reactivos. Con ella, la baja viscosidad del monómero proporciona una adecuada impregnación de las fibras sintéticas (en apenas 30 segundos) y permite incrementar el porcentaje de fibra en el composite (por encima del 55%). En cualquier caso, esta vía todavía no tiene madurez suficiente como para ser implementada a gran escala y requiere, entre otras cosas, investigar líneas alternativas para optimizar la química y el coste del monómero.

En cualquier caso, sea la línea de composites termoestables o termoplásticos los que finalmente alcancen el mercado a gran escala, es cierto que los esfuerzos invertidos por los actores de automoción en aligeramiento y los proyectos realizados hasta la fecha han conseguido avanzar las tecnologías de RTM, SMC o compresión y acercarse cada vez más a los estándares de costes, cadencias y automatización propias del sector de automoción. Esta experiencia tan valiosa resulta especialmente útil para evolucionar estas tecnologías en aquellos sectores de transporte donde la economía de costes o los tiempos de ciclo comienzan a ser considerados un factor a tener muy en cuenta en lo que respecta a la eficiencia del proceso global, como es el caso de la aeronáutica.

3.3 Composites en aeronáutica

En aviación, el empleo de materiales ligeros (tales como polímeros, composites, aluminio y aleaciones de metales ligeros) están presentes en el 80% de los componentes, muy por delante de otras industrias o sectores de transporte donde el aligeramiento también es una prioridad. Componentes tales como las carcasas eléctricas/electrónicas, las estructuras de los asientos, los soportes de fijación o las ventanillas o los abrientes que garantizan los accesos a las aeronaves son piezas con un cierto número de repetitividad en un único avión, con volúmenes de producción que varían entre de 10 a 200 veces el ratio de producción de una aeronave. Este tipo de estructuras secundarias o componentes de cabina suelen fabricarse con procesos tradicionales en la industria de la aeronáutica, tales como mecanizado o forja de aluminio o estampación. Estos procesos son muy intensivos en el uso de energía y material y producen una gran cantidad de defectivo y piezas no conformes debido a las propias características del proceso, a los elevados estándares de calidad que se exigen y a las geometrías complejas que son necesario fabricar.

Asimismo, los componentes fabricados a partir de metales o aleaciones deben responder a unas elevadas exigencias en materia de protección contra la corrosión, lo que implica la necesidad de emplear tratamientos superficiales muy contaminantes que requieren el uso de solventes tóxicos. Por otro lado, a pesar de tratarse del metal ligero por excelencia, el aluminio sigue presentando una alta densidad si se compara con algunos tipos de composites poliméricos, lo que al final se traduce en un incremento del peso del componente y, por tanto, en un mayor consumo de fuel y mayor nivel de emisiones contaminantes.

A pesar de esta situación, el uso de nuevos materiales composite y nuevas soluciones poliméricas se encuentra todavía limitado debido al elevado coste que supone el empleo de un nuevo material (sobre todo en lo que respecta a su validación para que sea considerado como material aceptado por los fabricantes del sector) y la renuencia de algunas aerolíneas a la hora implementar innovaciones y asumir los riesgos tecnológicos que conllevan. A pesar de este escenario, la introducción de regulaciones4 cada vez más restrictivas en cuanto al nivel de emisiones provocadas por el transporte aéreo hace que la industria aeronáutica esté en general más receptiva a la hora de implementar soluciones que promuevan la reducción de peso a medio/corto plazo.

En un avión comercial promedio, el consumo de fuel es directamente proporcional al peso del aparato. Se estima que, para un avión que realiza trayectos de larga distancia, 1 kg de reducción de peso conllevará hasta 3.500€ de ahorro en combustible durante toda la vida del avión. De hecho, ya se da el caso de aerolíneas que, al igual que pasa en automoción, estén dispuestas a pagar un sobrecoste en los componentes por kilogramo de peso ahorrado (dependiendo del modelo y de la fase en la que se encuentre la el desarrollo), dejando así patente que hay un creciente interés de mercado detrás de estas innovaciones.

Por tanto, la introducción de nuevas materiales composite más ligeros y de tecnologías que incrementen la repetitividad y automatización de sus procesos de fabricación para reducir costes y aumentar cadencias es una necesidad real en el sector aeronáutico. Una necesidad a la que puede dar respuesta el sector de automoción, ya que se trata de dos de las especialidades que caracterizan los procesos productivos que se emplean en la fabricación de vehículos, donde el triángulo coste – tiempo – peso es el factor de decisión imperante.

3.4 CTAG como nodo de transferencia

Tras su experiencia en FORTAPE, CTAG ha iniciado una vía de trabajo en AEROCAR consistente en transferir su know-how en composites termoplásticos y procesado de los mismos a empresas del sector aeronáutico interesadas en optimización de tiempos y costes, estandarización y automatización, capitalizando resultados y conocimientos adquiridos en proyectos de investigación e innovación previos y en servicios de consultoría y asesoramiento realizados por CTAG a lo largo de su historia.

Para ello, tras los estudios de tendencias y los análisis preliminares de las tecnologías y materiales empleados en ambos sectores, realizados durante el primer tercio del proyecto, se han valorado dos tecnologías como potenciales candidatos para desarrollar una acción piloto de la que saldrán dos prototipos demostradores. El objetivo principal de este proyecto es desarrollar prototipos viables que evidencien la factibilidad de la transferencia de tecnología entre los sectores de aeronáutica y automoción, respetando por tanto las exigencias y requerimientos técnicos de cada sector, las características y parámetros críticos de cada proceso productivo y las expectativas de eficiencia en costes de cada sector. Para ello se llevarán a cabo actividades que incluirán la definición de especificaciones técnicas y el plan de validación adecuado para cada uno de los escenarios contemplados en el proyecto, el diseño de la configuración del prototipo, la concepción del nuevo proceso productivo y/o adaptación de los procesos actuales de fabricación y la validación física de los mismos, contrastando los resultados de los ensayos con las expectativas generadas.

- 1. Inyección plástica: existen materiales termoplásticos que presentan una alta resistencia mecánica y a temperaturas elevadas que son procesables en una máquina de inyección plástica, tales como el PEEK (polieteretercetona), PEI (polieterimida), PEKK (polieteronacetona) o las polisulfonas (polietersulfona, polarilsulfona, poliariletersulfona). Las propiedades más destacadas de este tipo de polímeros termoplásticos son un bajo coeficiente de fricción, una elevada resistencia al desgaste y abrasión, elevada resistencia química y a la hidrólisis, gran estabilidad térmica y dimensional a elevadas temperaturas (por encima de 400ºC), incluso durante exposiciones prolongadas. Además, son más ligeros que el acero, el aluminio o incluso el titanio. Algunos de estos materiales, como es el caso del PEEK, ya están incluso validados por constructores y suministradores del sector de aeronáutica. Existen incluso grados comerciales reforzados con fibras sintéticas o tapes de fibras unidireccionales comerciales con base PEEK, lo que permite proporcionar incluso un refuerzo adicional que mejoraría aún más las propiedades mecánicas del material base. Además, cabe resaltar que una pequeña adaptación de una máquina de inyección plástica convencional (adaptación de camisa y husillo para materiales de alta temperatura y abrasión, ajuste del rango de trabajo del software de máquina hasta 400ºC, atemperadores con rango hasta 250ºC, mantas térmicas para optimizar el flujo térmico, etc.) permite empezar a procesar estos materiales siguiendo cadencias muy similares a los procesos productivos convencionales con poliolefinas y otros polímeros técnicos. Esto supone una gran ventaja dado que es factible que, con una pequeña inversión, sea posible adaptar un proceso productivo convencional de automoción y transformarlo en un proceso apto para la obtención de componentes aeronáuticos.

Por otro lado, como resultado del proyecto FORTAPE, existe también un nuevo grado comercial de poliamida de ARKEMA apto para aeronáutica, esto es, con propiedades de resistencia al fuego mejoradas, que podría ser una solución intermedia en prestaciones mecánicas para componentes con un elevado grado de repetitividad pero requerimientos menos exigentes (por ejemplo para piezas de estructura de asientos de pasajeros).

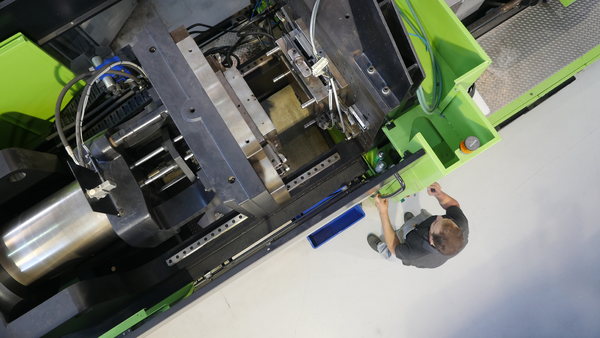

Así, en los próximos meses, CTAG desarrollará una experiencia piloto para demostrar esta posibilidad en su laboratorio de inyección plástica, el cual cuenta con una Engel Victory VC 2550/350 totalmente equipada y un set de husillos de alto coeficiente de abrasión, y obtendrá una serie de prototipos demostradores que servirán de base para un posterior análisis, así como para dar soporte a la divulgación y transferencia de resultados.

- 2. Moldeo por compresión: en este caso se pretende apostar por las ventajas que poseen los composites termoplásticos sobre los termoestables y se priorizará el diseño de composiciones de materiales composite en base a fibras de carbono en donde la resina base sea un material termoplástico. En este sentido, la compatibilidad de la resina termoplástica base permitirá incluso realizar soluciones híbridas en las que se conforme una preforma inicial basada en fibras sintéticas y un material termoplástico (por ejemplo utilizando tapes de fibras y consolidándolos atendiendo a la experiencia adquirida en FORTAPE) y realizar posteriormente un proceso de sobre-moldeo en la máquina de inyección plástica para obtener un producto híbrido que aúne prestaciones estructurales (resistencia a flexión e impacto, rigidez) y la eficiencia y versatilidad de las piezas inyectadas. Para ello, se utilizarán los ajustes de proceso definidos durante el proyecto FORTAPE, empleando una combinación proceso-máquina a través de la tecnología inyección-compresión (ICM) y su inversa, la tecnología inyección-descompresión, de forma que la fracción fluida del termoplástico que se inyecta por puntera sufra procesos secuenciales de compresión/descompresión posteriores a la inyección de material que permita completar el llenado de la cavidad del molde de forma uniforme a pesar de llevar insertado la preforma termoconformada. El beneficio que se obtiene al aplicar esta tecnología es dotar de un aporte uniforme de presión a la pieza en un momento concreto y conseguir reducir las deformaciones post-procesos por contracción del material, alabeos, concentración de tensiones residuales en puntos críticos así como la excesiva degradación interna del propio material que finalmente afectarían negativamente a la estabilidad dimensional del prototipo.

4 Conclusiones

Las oportunidades que suponen los proyectos colaborativos son muy amplias. Este artículo pretende poner de manifiesto cómo las conclusiones derivadas del proyecto FORTAPE, iniciado en 2014, llevaron a un centro especializado en automoción como es CTAG, a encontrar sinergias y posibilidades de transferencia en otro sector tecnológico, en este caso aeronáutica, abriendo una nueva línea de trabajo para capitalizar y poner en valor una amplia experiencia adquirida a lo largo de años de investigación y servicio a cliente, potenciando así un sector al alza que ya se encuentra priorizado en las agendas estratégicas de la Comisión Europea y los Estados Miembros y que supondrá un impulso socio-económico para las regiones comprendidas en el Espacio SUDOE.

Agradecimientos

Especial agradecimiento al Programa Operativo INTERREG SUDOE por la co-financiación del proyecto AEROCAR a través de fondos FEDER y a su Secretariado Conjunto ubicado en Santander (Cantabria).

Especial agradecimiento también a la Comisión Europea por la financiación del proyecto FORTAPE a través del Programa Marco Europeo de Investigación e Innnovación Horizonte 2020, y a su projet officer asignado.

Agradecimientos a todos los socios de los dos proyectos por su colaboración y compromiso (por parte de FORTAPE: FORD, Grupo Antolín, AIRBUS, ARKEMA, CANOE, IRT-JV, Fraunhofer ICT, MATEX VARESE y OPTEL; y por parte de AEROCAR: Leartiker, INEGI y Rescoll).

Referencias

[() ] FORTAPE: Proyecto financiado por la Unión Europea, a través del programa de investigación H2020 bajo el acuerdo Nº 636860. www.fortapeproject.eu

[2] AEROCAR: Proyecto co-financiado en la primera convocatoria del Programa de Cooperación Interreg SUDOE con fondos FEDER (SOE1/P1/E0020). www.sudoe-aerocar.com

[3] “Using unidirectional glass tapes to improve impact performance of thermoplastic composites in automotive applications” Ticona, Fraunhofer ICT, Oxeon AB & Fiberforge – SPE ACCE 2012.

[4] ACARE’s report European Aeronautics: A Vision for 2020 and the Strategic Research Innovation Agenda – SRIA.

[5] US Corporate Average Fuel Economy.

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.004

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?