1 Introducción

Los laminados fibra-metal (FML’s) son composites laminados que contienen capas delgadas de metal y composites reforzados en forma de sandwich. Estas estructuras ligeras unen las buenas propiedades de los metales (como su ductilidad, deformabilidad, resistencia al dañado y buen acabado superficial) con las ventajas de los materiales composites (tales como elevada resistencia específica y rigidez, buena resistencia a la corrosión y en fatiga). Actualmente sistemas FML basados en resinas epoxídicas reforzadas con fibra de vidrio y aluminio (GLARE) y laminados aluminio-resina reforzada con aramida (ARALL) ya se utilizan con éxito en aplicaciones aeronaúticas y aeroespaciales.

Los FML’s se han fabricado por compresión en caliente, colocando en sandwich entre dos láminas de aluminio el composite GFRP y aplicando adhesivo en la interfase y procediendo a comprimir en caliente. Una vez que el adhesivo ha curado o rigidificado, se procede al enfriamiento del conjunto.

En este trabajo, complementario de otros de los mismos autores (1-3), se han llevado a cabo diferentes tratamientos superficiales químicos sobre filmes de aluminio. Se analizarán los cambios que dichos tratamientos producen sobre la naturaleza, composición, funcionalidad, morfología y energía superficial de las superficies de aluminio. Para ello se han utilizado técnicas FTIR, medida de ángulos de contacto, determinación de la energía superficial, caracterización mecanodinámica, etc.

El objetivo de estos tratamientos superficiales es mejorar la naturaleza de las interfases Al-PP-Al, de forma que se produzca un trabajo de adhesión entre ambos materiales que posibilite la fabricación del material FML sin necesidad de utilizar el adhesivo intermedio. Para ello, por un lado, se ha tratado de disminuir la energía superficial del aluminio para hacerlo más compatible con el PP (29-30 mN/m) en base a injertar sustancias de menor energía superficial (compuestos de silano), en segundo lugar se trata de lograrlo en base a injertar en la superficie del Al monómeros con grupos funcionales capaces de generar enlaces covalentes con el polímero. En este sentido, también se ha estudiado el efecto que produce sobre la adhesión la funcionalización del PP con anhídrido maleico.

2. Metología experimental

Las hojas de aluminio 2024T3 de 0,1 mm de espesor se han adquirido en forma de rollo y se han cortado muestras con dimensiones 10 cm x 2 mm. Para los tratamientos se han utilizado cubetas con tapa en las que se colocan en un soporte que permite introducir 10 filmes en las disoluciones sin que se toquen entre sí. Los tratamientos se han realizado en atmósfera de N2, en caliente y con agitación.

Los reactivos utilizados han sido el metóxido de sodio (25%wt.) disuelto en metanol, dimetildiclorosilano (Cl2Me2Si), glicidol, glicidil metacrilato (GMA), metanol anhidro y tolueno. La limpieza de superficies tras los tratamientos se ha realizado con acetona, metanol y etanol en baño de ultrasonidos.

2.1 Descripción de los tratamientos superficiales

Los tratamientos previos para la limpieza y decapado de la superficie de los filmes de aluminio consistieron en someter la superficie a disoluciones acuosas de NaOH (0,2M). El NaOH es capaz de descomponer los residuos orgánicos de la superficie y de eliminar la capa de oxido de pasivación que cubre la superficie del aluminio, mediante un decapado químico en el que ocurre la siguiente reacción:

Si no se controla bien el tiempo de exposición de la superficie o las condiciones del tratamiento, una vez eliminado el óxido, la disolución de NaOH puede seguir reaccionando con el Al, según las reacciones:

La disminución del espesor del filme de aluminio que se produce, junto con el desprendimiento de H2(g) que puede difundirse por el aluminio, produce deterioro y fragilización de los filmes de Aluminio tratados, de forma que la pérdida de propiedades es muy importante.

Para evitar esta pérdida de propiedades y conseguir un apropiado control de las modificaciones superficiales, se ha optado por realizar los tratamientos superficiales del Al en medios orgánicos.

Todos los filmes antes del tratamiento se han sometido al proceso de desengrasado que ha consistido en introducir los filmes en baño de ultrasonidos: 15 minutos en acetona, 15 minutos en agua, 15 minutos en etanol y secado en estufa a 60ºC/ 24 h.

Activación superficial con MetONa en metanol: Ha consistido en introducir los filmes en una disolución de MetONa 0,15 M en metanol bajo agitación a 60ºC y atmósfera de N2 durante diferentes tiempos (1h, 2h, 2h 30 min y 3h) para analizar el tiempo idóneo de tratamiento que active la superficie pero evite la degradación del Al. Tras el tratamiento se han limpiado primero con metanol (2 min en ultrasonidos) y después con etanol (2 min en ultrasonidos), por último se secan en estufa a 60ºC. En la figura 1 se representa el mecanismo de activación de la superficie que se espera ocurra.

Figura 1. Mecanismo de activación de la superficie del aluminio durante el tratamiento con la disolución de metóxido de sodio (MetONa) en metanol.

1º Tratamiento de silanización: Con dimetildiclorosilano (Me2Cl2Si) en tolueno: Una vez activada la superficie se ha procedido a recubrirla con un compuesto de menor energía superficial, mediante una reacción química de injerto superficial (figura 2). El tratamiento que se ha llevado a cabo ha consistido en introducir los filmes de Al en una disolución 0,18 M del Me2Cl2Si en tolueno a 70ºC con agitación durante 2 h. Una vez transcurrido el tiempo de reacción se lava la superficie con etanol y se introduce en la estufa a vacío 60ºC durante 24 h.

Figura 2. Mecanismo de recubrimiento superficial del aluminio mediante injerto químico de un compuesto de silano.

2º Tratamiento en tres etapas (Serie 8 en la tabla 1) con etapa intermedia para modificar la micro-rugosidad superficial en base al injerto y crecimiento de un polímero:

El recipiente de vidrio, donde se va a llevar a cabo el tratamiento de injerto superficial, se ha limpiado previamente con HNO3 para evitar que el glicidol polimerice sobre la superficie del recipiente vidrio. Se colocan los filmes sobre el fondo y se deposita el glicidol, con ayuda de una pipeta, cubriendo la superficie superior de los filmes. Se tapa y se introduce en estufa a 118-120ºC durante 2h. Se extraen del recipiente y se limpian en baño de ultrasonidos con acetona 2 min y con etanol 2 min. Se secan en estufa a 60ºC. En la figura 3 se representa el mecanismo propuesto para la reacción de injerto del glicidol sobre la superficie del aluminio. Con la posterior polimerización del glicidol sobre tos grupos injertados se pretende aumentar la microrugosidad superficial.

Con el mismo procedimiento descrito en el primer tratamiento de silanización, en este caso los grupos silano reaccionan con los grupos –O- Na+ terminales de las cadenas poliméricas del glicidol injertado en la etapa anterior.

3º Tratamiento para injerto superficial de GMA (Serie 9 en la tabla 1):

Sobre las superficies activadas con MetONa se ha procedido al injerto del Glicidil metacrilato (GMA) : El recipiente de vidrio ha sido limpiado previamente con HNO3. Se colocan los filmes sobre el fondo y se deposita el monómero, con ayuda de una pipeta, cubriendo la superficie superior de los filmes. Se tapa y se introduce en estufa a 120ºC durante 3h en atmósfera de N2. Se extraen del recipiente y se limpian en baño de ultrasonidos con acetona 2 min y con etanol 2min. Se secan en estufa a 60ºC. El injerto químico del glicidilmetacrilato se espera ocurra mediante la apertura de los anillos glicidilo y posterior unión con el oxígeno de la superficie de aluminio. Con el injerto de este compuesto se pretende recubrir la superficie con un compuesto con energía superficial intermedia.

En la Tabla 1 se resume la planificación las muestras que van a ser analizadas tras someterlas a los diferentes tratamientos superficiales descritos.

| Filme de Al | Lijado | Trat.MetONa (tiempo) | Trat. Glicidol (tiempo) | Trat. GMA

(tiempo) |

Trat. silanización (tiempo) |

| Tratamiento en dos etapas (Serie 3) | |||||

| 3.11 | 1h | ||||

| 3.13 | 1h 30 min | ||||

| 3.15 | 2h | ||||

| 3.17 | 2h.30 min | ||||

| 3.19 | 3h | ||||

| 3.12 | 1h | 2h | |||

| 3.14 | 1h 30 min | 2h | |||

| 3.16 | 2h | 2h | |||

| 3.18 | 2h 30 min | 2h | |||

| 3.20 | 3h | 2h | |||

| Tratamiento en tres etapas (Serie 8) | |||||

| 8.1 - 8.5 | Si | 1h 30 min | 1h 30 min | 2h | |

| 8.6 – 8.10 | 1h 30 min | 1h 30 min | 2h | ||

| Tratamiento en dos etapas injerto superficial de GMA (Serie 9) | |||||

| 9.1 – 9.5 | Si | 2h | 3h | ||

| 9.6 – 9.10 | 2h | 3h | |||

2.1. Técnicas de caracterización superficial

Espectroscopía FTIR: El análisis del cambio en la composición química se ha estudiado a través de las bandas significativas obtenidas en los espectros FTIR. Se han realizado con un equipo de Perkin Elmer Spectrum Two con dispositivo ATR; para realizar el espectro FTIR se han realizado y promediado 10 barridos de 4000 a 600 cm-1 con una resolución de 4cm-1.

Medida de ángulos de contacto : Para medir los ángulos de contacto que forman diferentes líquidos test sobre las superficies tratadas, se ha utilizado el método de la gota sessil utilizando un Goniómetro (OCA-15) Dataphysics con video y tratamiento informático de imagen. Se ha empleado un dosificador automático y jeringas Hamilton 500 µL. Los cuatro líquidos test utilizados han sido, agua (γ = 72,93 mN/m), etilenglicol al 40% en agua (γ = 60,29 mN/m), etilenglicol (γ = 48,20 mN/m) y etilenglicol monoetiléter (γ = 28,60 mN/m).

2.2. Fabricación de las probetas sandwich Al/PP/Al y medida de propiedades.

Las probetas sandwich constan de una película de polímero “core” que se coloca entre dos filmes de aluminio, de forma que las superficies tratadas estén en contacto con el polímero, y se prensan a 200ºC durante 10 min para que funda el polímero y se adhiera (en forma líquida) sobre la superficie del aluminio. El espesor de las probetas varía entre 1,10-1,25 mm dependiendo de la variación del espesor que se haya podido producir en el aluminio durante los diferentes tratamientos superficiales,

Se han utilizado dos tipos de polímero previamente sintetizados y prensados en forma de laminas, para el “core”, un PP homopolímero y un composite de PP maleinizado/ /montmorillonita organofilizada (PP/OMMT/G3003)= (99/1/1,5) en phr.

Los dos tipos de polímeros “core” utilizados y las probetas sandwich elaboradas, se han sometido a ensayos dinamico-mecánicos utilizando un Equipo DMA de TA Instruments 800 Q, con frame single cantilever. Los ensayos se han realizado a 1Hz de frecuencia, 15µm de amplitud de deformación, haciendo un barrido de temperatura desde -40ºC hasta 120ºC, a una velocidad de 3ºC/min.

3. Resultados y discusión

En los espectros FTIR de las superficies de los filmes tras el tratamiento con MetONa a diferentes tiempos de tratamiento aparecen las bandas entre 1370-1580 cm-1 que se asocia al modo bending del agua molecular coordinada al ion octaédrico y tetraédrico que forma con el aluminio. La banda en 700-1000 cm-1 asociada al hidróxido formado como resultado del agua adsorbida sobre el Al. La absorción máxima (altura) de ambas bandas aumenta con el tiempo de tratamiento (cf. Figura 4).

Tras el tratamiento de silanización con Me2Cl2Si de estos filmes tratados con MetONa a diferentes tiempos se han registrado sus espectros FTIR observándose que aparecen nuevas las bandas: 2963 cm-1; 1264 cm-1, 1107 cm-1 y 820 cm-1 asociadas a enlaces -CH-; Si-O; Al-O- y -Si-C- respectivamente. Se observa un aumento en la altura de estas bandas a medida que aumenta el tiempo de tratamiento previo.

Figura 4. Variación de la altura de las bandas que se indican de los espectros FTIR de la superficie de los filmes de Aluminio tras la activación con MetONa a diferentes tiempos de tratamiento.

Figura 5. Variación de la altura de los picos asociados a la silanización con el tiempo del tratamiento previo con MetONa.

De la (Figura 5) parece deducirse que hay una relación directa entre espesor de la capa de óxido obtenida durante el pre-tratamiento con la concentración de grupos Al–O-Si-CH3 injertados en la superficie.

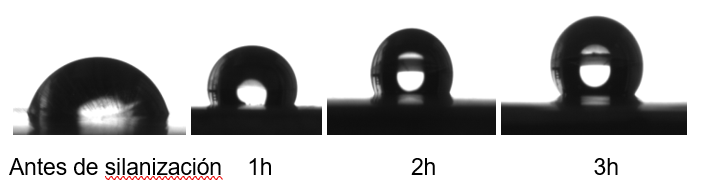

El injerto y reticulación de los grupos silanos en la superficie del aluminio produce un aumento en la hidrofobicidad superficial. En la Figura 6 se representan las formas de las gotas de agua (2µL) depositadas sobre la superficie de los filmes tratados con diferente tiempo de activación superficial, antes y después de la etapa de silanización.

Figura 6 Formas de las gotas de agua (2µL) depositadas sobre la superficie de los filmes tratados con diferente tiempo de activación superficial.

En la Figura 6 se observa el aumento de los ángulos de contacto de las gotas de agua antes y después del tratamiento de silanización y que sigue creciendo a medida que aumenta la concentración de grupos silano injertados, como mostraban los espectros FTIR.

En el tratamiento de silanización en tres etapas (Serie 8) tras el tratamiento de activación superficial con MetOH durante 2h, se realiza una etapa intermedia de injerto de un polímero de glicidol. En el espectro FTIR superficial de los filmes a esta etapa de injerto del polímero de glicidol por polimerización “in situ” se observan las bandas que se corresponden con un polímero tipo poliglicol eter. El crecimiento de este polímero en la superficie originará un entramado de cadenas poliméricas que dotará a la superficie de una morfología microestructural (micro-rugosidad).

En el espectro FTIR de las superficies de aluminio tras la tercera etapa del tratamiento de silanización aparecen las bandas asociadas a grupos Si-C-; -CH3, Si-O- responsables de la hidrofobicidad superficial.

Estos cambios se reflejan también en la variación del ángulo de contacto con el agua que presenta la superficie tras los tres tratamientos, como se puede ver en las Figura 7.

Figura 7. Angulos de contacto con el agua que presentan las superficies del aluminio (serie 8) tras cada uno de los tratamientos a los que se ha sometido.

En el espectro FTIR de los filmes sometidos a injerto de glicidilmetacrilato (GMA), (Serie 9) tras la etapa de activación con MetONa durante 2 h, lo más destacable es la aparición de una banda a pequeña con dos picos a 1736 cm-1 y 1694 cm-1 asociada al metacrilato, así como, los picos a 1262 cm-1 y 1105cm-1 posiblemente debidos a los óxidos Al-O- aún presentes en la superficie. Este aumento en los grupos polares se refleja también en la variación del ángulo de contacto con el agua que presenta la superficie tras los tres tratamientos.

3.1. Determinación de la Energía superficial.

Para determinar la energía superficial se han medido los ángulos de contacto que forman los líquidos test utilizados sobre las superficies de aluminio tratadas. En cada caso se han depositado no menos de 10 gotas para determinar cada ángulo de contacto. Se ha utilizado el modelo de Owens que relaciona estos ángulos de contacto con la energía superficial total (SFT) y sus componentes polar y dispersiva.

Asimismo se ha determinado la tensión superficial crítica mediante el método de Zissman, basado en que el mojado completo del líquido ocurre cuando el ángulo de contacto del líquido es cero, en este momento la tensión superficial del sólido y del líquido extendido es la misma.

Para las superficies de Al activadas con MetONa los valores obtenidos han sido los siguientes:

Tensión superficial crítica (Zissman) = 31,51 mN/m con RQ = 0,9665

SFT (Owens) = 36,19 mN/m con comp. Disp = 18,19 ; comp. Polar =18,0 con RQ =0,9643

La aplicación de ambos modelos conduce a valores de la Energía superficial similares. El modelo que aporta mayor información sobre la naturaleza de la superficie es el de Owens y los resultados concuerdan con la existencia de grupos polares detectados en los espectros FTIR

Tras someter los filmes (serie 3) al proceso de silanización se han medido los ángulos de contacto que forman los líquidos test sobre la superficie silanizada y aplicando estos valores a los modelos de Owens y de Zissman; los valores obtenidos serian: γc = 17,40 mN/m. y la Energía superficial según Owens SFT = 21,5 mN/m con una componente dispersiva de 18,85 mN/m. Se obtienen superficies muy hidrófobas con una tensión superficial muy baja, incluso inferior a la del polipropileno (SFT = 29-30 mN/m).

Se han medido los ángulos de contacto de los líquidos test sobre la superficie del aluminio sometida al tratamiento con glicidol. Aplicando estos valores de los ángulos de contacto al modelo de Owens se obtiene: SFT (Owens) = 52,60 mN/m con comp. Disp = 8,06; comp. Polar = 44,54 con RQ =0,9954.

La polimerización del glicidol sobre la superficie ha producido un aumento en la energía superficial desde 36,19 mN/m con el tratamiento con MetONa hasta 52,60 mN/m tras el injerto del polímero.

Energía superficial tras el tratamiento con dimetildiclorosilano (Serie 8)

En este caso los ángulos de contacto presentaban histéresis debido a la compleja morfología superficial (micro-rugosidad). Al aplicar lo valores de los ángulos de contacto medidos para los diferentes líquidos test al modelo de Owens se ha obtenido una recta de regresión con el coeficiente de correlación de 0,69, posiblemente debido a la dispersión de valores de los ángulos de contacto (izquierda y derecha) que produce la histéresis en las diferentes medidas promediadas.

La aplicación del modelo de Zissman para determinar la tensión superficial crítica parece menos sensible a este efecto obteniendo una recta de regresión con un coeficiente correlación de 0,97 similar a los anteriores casos.

Tensión superficial crítica (Zissman) = 16,81 mN/m con RQ = 0,9724

SFT (Owens) = 19,40 mN/m con comp. Disp = 13,72 ; comp. Polar = 5,69 con RQ =0,6902

La capacidad de dimetildiclorosilano para penetrar en la microestructura superficial es la que va a condicionar el grado de silanización superficial, pudiendo obtenerse una superficie superhidrofóbica.

Energía superficial tras el tratamiento con glicidil metacrilato

Se han medido los ángulos de contacto que presenta la superficie con cuatro líquidos test: agua , etilenglicol al 40% en agua, etilenglicol y etilenglicol monoetileter.

Haciendo el análisis de regresión utilizando los modelos de Zissman, Owens se han obtenido:

Tensión superficial crítica (Zissman ) SE = 26,14 mN/m con RQ = 0,9998

SFT (Owens) = 34,29 mN/m con comp. Disp = 14,16; comp. Polar = 20,13 con RQ =0,9994

La aplicación de los dos modelos conducen a valores de la energía superficial ligeramente superior a la del PP (29-30 mN·m-1), y podría considerarse que es el tratamiento que produce mejor compatiblidad.

3.2. Análisis DMA de las probetas sandwich

El análisis visual de las probeta elaboradas con los filmes de aluminio sometidos al primer tratamiento de silanización en dos etapas indica que los filmes de aluminio están adheridos a ambos tipos de polímeros “core” utilizados. Se observa que la probeta sandwich presenta una Tg similar a la del PP homopolímero, sin embargo, el módulo de almacenamiento antes de la Tg asciende desde 2796 MPa hasta 4185 MPa y después de la Tg la caída del módulo es mucho menos pronunciada. El aumento del valor del módulo de almacenamiento podría asociarse a una buena adherencia entre ambos materiales, justificada en base a que la energía superficial del Al (21,50 mN/m) y del PP son similares.

Las curvas DMA obtenidas para el material sandwich elaborado con el mismo tipo de film de aluminio (serie 3) pero con “core” del composite de polipropileno maleinizado y OMMT muestran que el valor del módulo de E´ casi se duplica en todo el rango de temperaturas, respecto al sandwich con core de PP.

La funcionalización del PP con grupos maleico, además de disminuir la viscosidad del polímero fundido, modifica su energía superficial favoreciendo un mejor contacto con la superficie del aluminio silanizada; quedando ambas superficies adheridas durante la solidificación del polímero en el procesado del sandwich. Esta buena adherencia entre ambos componentes en el sandwich Al/polímero/Al es la responsable del aumento en el módulo de almacenamiento del material compuesto.

En la Tabla 2 se resumen los valores de los módulos de almacenamiento y los valores de Tg obtenidos con la curva tan delta, para las diferentes muestras analizadas mediante DMA.

Tabla 2 : Valores de los ensayos DMA de las muestras analizadas

| Filmes Al tratados γs (mN/m) | Polímero “core” | E´antes de la Tg (MPa) | Tg (ºC) | E´después de la Tg (MPa) |

| PP | 2796 | 10,12 | 143 | |

| PP/G3003/OMMT | 2133 | 8,09 | 120 | |

| Filme Al (Serie 3) 21,50 mN/m) | PP | 4185 | 11,22 | 1100 |

| PP/G3003/OMMT | 9679 | 12,21 | 6000 | |

| Filme Al (Serie 8) 16,81 mN/m) | PP | 2000 | 11,20 | 400 |

| PP/G3003/OMMT | 1800 | 11,00 | 350 | |

| Filme Al (Serie 9) 34,29 mN/m) | PP | 5618 | 10,42 | 2000 |

| PP/G3003/OMMT | 10762 | 10,95 | 8000 |

Las probetas Al/PP/Al y Al/PP-maleinizado/Al, presentan una buena adhesión entre las capas. En las curvas DMA obtenidas se observa que el módulo E´ ha aumentado en ambos casos respecto a los del polímero de origen. El injerto del polímero de GMA en la superficie del aluminio (γs = 34,29 mN/m) conduce a una tensión superficial ligeramente superior a la del PP e introduce grupos que interaccionan químicamente con el PP y se traduce en un aumento del módulo E´ hasta 5618 MPa. Pero cuando el Al/polímero/Al se sintetiza con PP/OMMT/G3003 el módulo que presenta es de 10762 MPa, indicando que la menor viscosidad del PP-maleinizado, y mayor funcionalidad favorece la adhesión entre ambos materiales que se traduce en los módulos E´ obtenidos.

4 Agradecimientos

Los autores desean agradecer la ayuda económica para la realización del trabajo a través del proyecto del MINECO-2013 (MAT- 2013-47031-C2-1-R) titulado “Estudio de la adherencia en laminados hibridos Aluminio-polipropileno fibra de vidrio”.

5 Referencias

[1] Valea, A.; Juanes, F.J.; Corcuera, M.A.; Astigarraga, V.; González, M.L.;”Tratamientos superficiales de silanización para mejorar la adhesión de superficies aluminio-polipropileno”.Proceed. Matcomp-2017(2017)

[2] Valea, A.; Miguez, J.C.; Eceiza, A.; Astigarraga, V.; González, M.L.; “Tratamientos químicos superficiales sobre aluminio para mejorar la adhesión sobre polipropileno”.Proceed. Matcomp-2017(2017).

[3] Valea, A., González, B.; González, M.L.;”Tratamientos químicos superficiales por maleinización, fosfatación, ataque nítrico-microondas, imprimación y con metacrilato de glicidilo sobre láminas de Al2024 para mejorar la unión con materiales de baja energía superficial” Proceed. XIV-CNMAT(2016).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.021

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?