RESUMEN

El presente estudio investiga la mejora en el comportamiento de estructuras frente a impacto radial a través de la combinación de perfiles huecos de poliamida reforzados con fibra continua de vidrio (cGF/PA) y núcleos celulares complejos fabricados mediante impresión 3D cFF (continuous Fibre Fabrication). Para ello, se han caracterizado dos tipos de estructuras auxéticas basadas en diseños de estructuras reentrante convencionales (hexagonal y octogonal). Y a su vez, se ha analizado la capacidad de absorción de energía (SEA) de los perfiles rellenos frente a la capacidad de los perfiles huecos. Para su caracterización dinámica se han llevado a cabo ensayos de caída de dardo y se ha analizado el efecto de las fibras concéntricas y del núcleo auxético sobre perfiles rellenos. Por un lado, se ha identificado que la estructura reentrante octogonal (RSH) presenta un mayor rendimiento de impacto, alcanzado un valor SEA de 8,5 kJ/kg. Por otro lado, se ha constatado una mejora sustancial en la capacidad de absorción de los perfiles rellenos (17,7 kJ/kg) frente a la capacidad de los perfiles huecos (2,5 kJ/kg). Los valores de SEA alcanzados son prometedores, ya que son un 18% más altos que los valores encontrados en literatura.

1. Introducción

Los recientes avances en el desarrollo del vehículo eléctrico y la tecnología hidrógeno exigen diseños de estructuras ligeras para compensar el peso adicional de las baterías o las pilas de combustible. Sin embargo, la seguridad de los ocupantes de los vehículos no debe verse comprometida como resultado de este proceso de reducción de peso. Por ello, las estructuras sometidas a impacto deben estar diseñadas para ser lo suficientemente deformables como para absorber la energía del impacto de forma progresiva y estable, en caso de accidente [1].

Los polímeros reforzados con fibras (FRP) han ganado terreno en la industria del automóvil debido a sus propiedades de ligereza, resistencia y rigidez específicas y resistencia a la corrosión [2]. La mayoría de los estudios encontrados en la bibliografía sobre el diseño de estructuras de impacto para automóviles se centran en los polímeros termoestables reforzados con fibras continuas (cFRP), con secciones transversales no complejas fabricadas mediante laminado manual [3], pultrusión curva [4], autoclave o compresión en caliente [5]. Sin embargo, los composites termoplásticos reforzados con fibras continuas (cFRTP) están sustituyendo rápidamente a los termoestables convencionales, debido a su menor tiempo de ciclo de proceso, alta tasa de reciclaje y capacidad de absorción de energía (SEA) frente a cargas de impacto.

Desde el punto de vista del diseño, la mayoría de las estructuras sometidas a impacto se conciben como estructuras de pequeño espesor, siendo los perfiles tubulares una solución destacada para la absorción de energía en caso de impacto axial [3,4]. Sin embargo, la respuesta mecánica y los valores de SEA en dirección radial son menores a los valores obtenidos en axial [5]. En la actualidad, se están desarrollando nuevos conceptos de perfiles cFRTP con una mejor respuesta al impacto radial basados en diseño de secciones transversales más complejas [5,6] y rellenos o núcleos celulares [7].

La fabricación aditiva, y en concreto la impresión 3D de fibra continua (cFF) basada en filamentos preimpregnados, permite el uso de materiales termoplásticos en combinación con geometrías complejas y orientaciones no convencionales de fibras [8-9]. Por ello, el proceso cFF se ha convertido en una tecnología clave para la fabricación de prototipos y validación de nuevos conceptos de estructuras cFRTP a impacto: celulares [10] o corrugadas [11,12].

Los estudios encontrados sobre estructuras celulares (tipo honeycomb) han demostrado su eficacia como componentes de absorción de energía en caso de impacto, y han identificado los metamateriales y las estructuras auxéticas como candidatos prometedores en términos de baja densidad, rigidez específica y resistencia. El coeficiente de Poisson negativo (NPR) de las estructuras auxéticas induce una alta densificación del material bajo compresión, dando lugar a una mejora sustancial del rendimiento a impacto [10]. En la literatura se han encontrado diferentes modelos de estructuras auxéticas (polígonos reentrantes, quirales o rotacionales). Entre todas estas geometrías se ha prestado un especial interés a la estructura de tipo reentrante, la cual se ha aplicado con éxito en paneles tipo sándwich, sustituyendo su espuma polimérica y mejorando su capacidad de absorción de energía fuera del plano [12]. Recientemente, se han planteado nuevas propuestas de estructuras reentrantes a partir de la modificación y/o hibridación de la estructura reentrante convencional (RH) [10] que buscan mejorar su rendimiento bajo cizallamiento transversal. Algunos de estos ejemplos son estructuras rentrante hexagonal modificada (ASH) [13] o con forma de estrella (RSH) [14]. No obstante, la mayoría de estos estudios se basan únicamente en análisis teóricos y numéricos y su diseño no ha sido validado bajo carga de impacto.

En el estado actual de la técnica no se ha encontrado ningún estudio relativo a la fabricación, caracterización y validación de impactos de perfiles rellenos con núcleos auxéticos e impresos mediante cFF. Tampoco se han encontrado estudios dedicados al análisis del efecto mejorado de la combinación entre núcleos auxéticos impresos y perfiles reforzados con fibras continuas orientadas radialmente y fabricados de forma convencional. El presente trabajo analiza la mejora del comportamiento ante el impacto radial de perfiles de poliamida reforzados con fibras continuas de vidrio fabricados por impresión 3D. Para ello, se han analizado dos materiales (Onyx© y cGF/PA), y dos geometrías de núcleo reentrante (ASH y RSH). El objetivo de este estudio, por tanto, es caracterizar la respuesta a impacto radial de perfiles huecos y rellenos y analizar el efecto sinérgico del núcleo auxético sobre su capacidad SEA radial. Adicionalmente se han investigado los modos de colapsos y los micromecanismos de fractura de los perfiles huecos y rellenos.

2. Metodología

2.1. Materiales

La impresora empleada para la fabricación de las probetas es una impresora cFF, Mark Two®, comercializada por MarkForged®. Onyx® es el filamento empleado como material de relleno en el proceso de impresión cFF y está reforzado con microfibras de carbono (sCF). Entre sus características destacan por su buen acabado superficial y tolerancia dimensional en las piezas impresas. El material Onyx se ha empleado en la fabricación de los núcleos auxéticos de relleno. El filamento de refuerzo empleado es un filamento basado en un pre-impregnados de fibra continua de vidrio (cGF/PA) de alta temperatura y resistencia. El material de refuerzo se ha aplicado en la piel de los perfiles (huecos y rellenos).

2.2. Diseño y fabricación de probetas

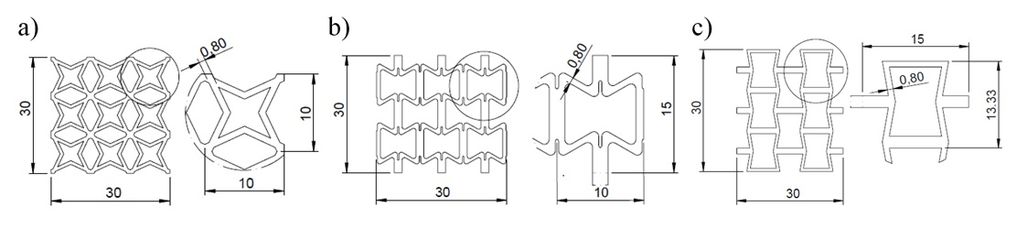

La sección trasversal de los núcleos auxéticos diseñados se muestra en la Figura 1. Las dos estructuras seleccionadas RSH [13] y ASH [14] se basan en geometrías validadas en la bibliografía. Y se ha utilizado una estructura reentrante convencional RH [10] como referencia en el análisis.

Las dimensiones de las probetas son 30 mm x 30 mm x 30 mm de altura, anchura y profundidad, y están compuestas por unidades celulares en configuraciones de tres filas por tres columnas (3 x 3). El espesor de las paredes de la unidad celular es de 0,8 mm, el cual no permite introducir fibra. La masa de las probetas RSH, ASH y RH es aproximadamente de 10 g y su densidad 0,35 g/cm3.

Figura 1. Geometrías de núcleos auxéticos: a) RSH [13], b) ASH [14], y c) RH [10].

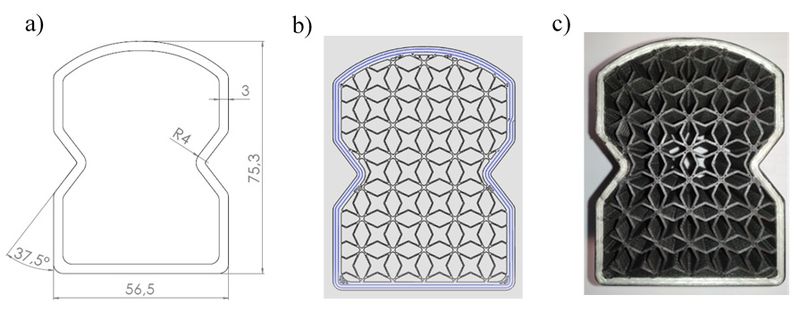

El diseño del perfil Fold (Figura 2a) está inspirado en una sección transversal con una corrugación radial propuesta por Belingardi et al. [4] y empleada en la caracterización de perfiles impresos cFF bajo carga cuasiestática e impacto [15] para materiales cCF/PA y cGF/PA. Para la fabricación de los perfiles relleno (Figura 2b y 2c) se ha empleado un patrón de impresión de fibra concéntrico. Por el cual, el cabezal de impresión sigue el contorno exterior del perfil e imprime un único filamento de fibra desde el límite exterior hacia el límite interior formando anillos. En cuanto a la identificación de los perfiles rellenos: la primera letra se refiere al material del perfil (G para vidrio, y O para Onyx®), la segunda se corresponde con el caso de carga (S para estático y D para impacto) y la tercera identifica el tipo de núcleo (D para RSH, S para ASH, - para perfil huecos). El volumen de fibra resultante para los perfiles impresos cGF/PA es de alrededor de 13,7% y la masa de los perfiles huecos y rellenos son 53 y 98 g, respectivamente.

2.3. Caracterización mecánica (compresión dinámica)

La caracterización dinámica se ha llevado a cabo mediante dos máquinas de ensayo: Fractovis plus y Dynatup 8120. Se ha empleado un impactor de punta plana, de diámetro 40 y 105 mm para los impactos de baja energía y alta energía, respectivamente. El nivel de energía establecido para los núcleos y los perfiles rellenos es de 70 J y 1600 J, respectivamente (altura de caída 1m). La repetitividad del ensayo se ha contemplado realizando 3 ensayos. Los ensayos se han llevado a cabo a temperatura ambiente y 55% RH todas las probetas han sido acondicionadas durante 48 horas en las condiciones de ensayo. A fin de capturar el patrón de colapso de los perfiles (Dynatup 8120) se ha empleado una cámara de alta velocidad (Photron Fastcam APX-RS250K) a 5000 fotogramas por segundo.

2.4. Caracterización microestructural (Microscopia óptica)

La caracterización microstructural de las probetas y el análisis de superficie de rotura se ha realizado mediante técnicas de microscopia óptica (Leica DMS 1000). A fin de facilitar la fabricación de las probetas para el análisis (defectos y desalineaciones de la fibra) se ha parado el proceso de impresión.

3. Resultados y discusión

3.1. Análisis del núcleo auxético

- Caracterización microestructural de los núcleos

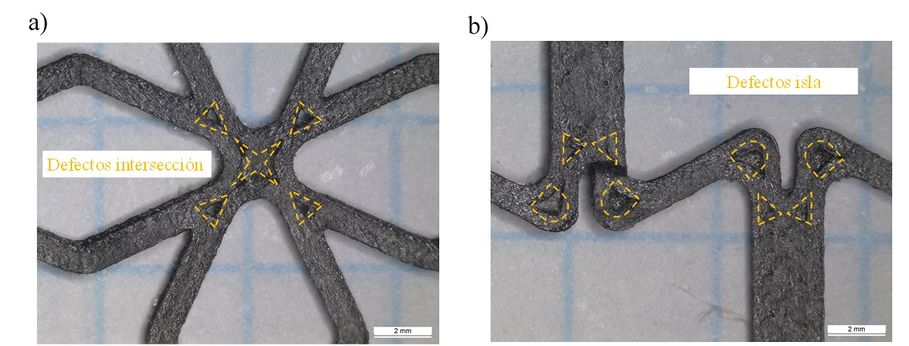

Los procesos de impresión presentan dificultades para rellenar paredes de pequeño espesor, más aún cuando el espesor de pared no es un múltiplo entero de la suma de la anchura de los cordones de Onyx®. Los defectos típicos de llenado en los núcleos auxéticos se muestran en la Figura 3. Los defectos se localizan en las intersecciones o nodos de la celda unitaria, lo cual afecta directamente en la respuesta dinámica de la estructura celular.

- Caracterización a impacto en el plano de los núcleos

El patrón de colapso de los núcleos reentrantes (ASH y RH) son análogos y están basados en un mecanismo de plegado (giro) de las paredes horizontales mientras que, las paredes verticales permanecen rectas. Por otro lado, la estructura RSH presenta un mecanismo de plegado en ambas direcciones dada la geometría tipo estrella. Las respuestas a impacto de los núcleos se presentan en la Tabla 1. La curva de carga del núcleo RSH es plana en comparación con las otras dos. Su mayor flexibilidad y plegado progresivo puede explicar una respuesta dinámica más estable. Las curvas de ASH y RH no obstante, muestran un pico de carga para un instante de tiempo similar.

| Ref. | Pmean(kN) | Pmax(kN) | SEA (kJ/kg) | Modo fallo |

| RSH | 2,7 (±0,2) | 6,5 (±0.6) | 8,5 (±0,1) | Estable |

| ASH | 2,5 (±0,1) | 8,9 (±1,3) | 6,8 (±0,3) | Estable |

| RH | 2,3 (±0,1) | 12,8 (±1,7) | 7,9 (±0,4) | Estable |

La estructura RSH presenta los valores de SEA más alto en comparación con ASH y RH, siendo un 13% y 25% superiores, respectivamente. Los valores de carga máxima de RSH son inferiores a los obtenidos para RH, lo que implica un nivel de deceleración menor durante el impacto. En cuanto al análisis de fallo de los núcleos, se ha observado que las tres configuraciones de núcleo presentan un mecanismo de fallo por cortadura. Las fracturas de los tres núcleos se han localizado en los nodos unión y se han relacionado con defectos de llenado o poros en los puntos de intersección de las celdas unitarias (Figura 3).

3.2. Análisis del perfil hueco

- Caracterización microestructural del perfil hueco (cGF/PA)

El proceso cFF genera unos defectos y desalineaciones en cuanto a las trayectorias de impresión de la fibra en zonas geométricamente singulares como vértices, esquinas y radios de redondeo de los perfiles [15]. Estos puntos críticos son de especial interés, ya que corresponden zonas de concentración de tensiones para el inicio de grietas y fallos, por lo que la presencia de defectos en estos puntos puede aumentar el riesgo de fallo prematuro de la estructura.

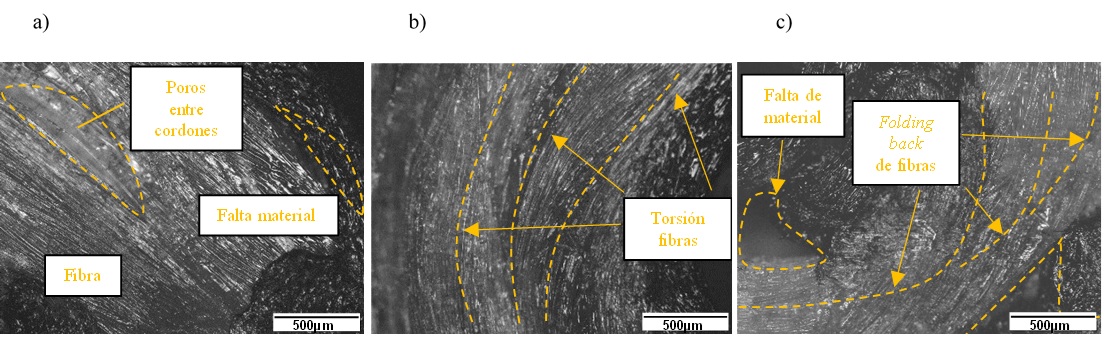

El patrón de impresión concéntrico induce ondulaciones en las fibras, y genera vacíos entre los cordones, como se muestra en la Figura 4a. Se han observado signos de torsión de las fibras (Figura 4b) para radios superiores a 3 mm. En las zonas con radios de 1 a 3 mm en cambio, se observado evidencias de torsión y folding back de las fibras (Figura 4c) al igual que las observaciones de Chabaud et al. [8]. Finalmente, no se ha observado ninguna evidencia de rotura de fibras.

- Ensayo de impacto radial

El valor de carga y de SEA alcanzado para un nivel de compresión del 90% es de 14,2 kN y 2,5 kJ/kg, respectivamente. El patrón de colapso estable se explica a partir de la secuencia de generación de rotulas plásticas en puntos singulares (tensiones y defectos), que permiten que el perfil se pliegue sin perder su integridad estructural.

3.3. Combinación de núcleo y perfil

- Caracterización microestructural de los perfiles rellenos

Los defectos de impresión encontrados coinciden con los defectos encontrados y analizados en la caracterización microestructural del perfil hueco y núcleo auxético (Figura 3 y 5).

- Ensayo de impacto radial

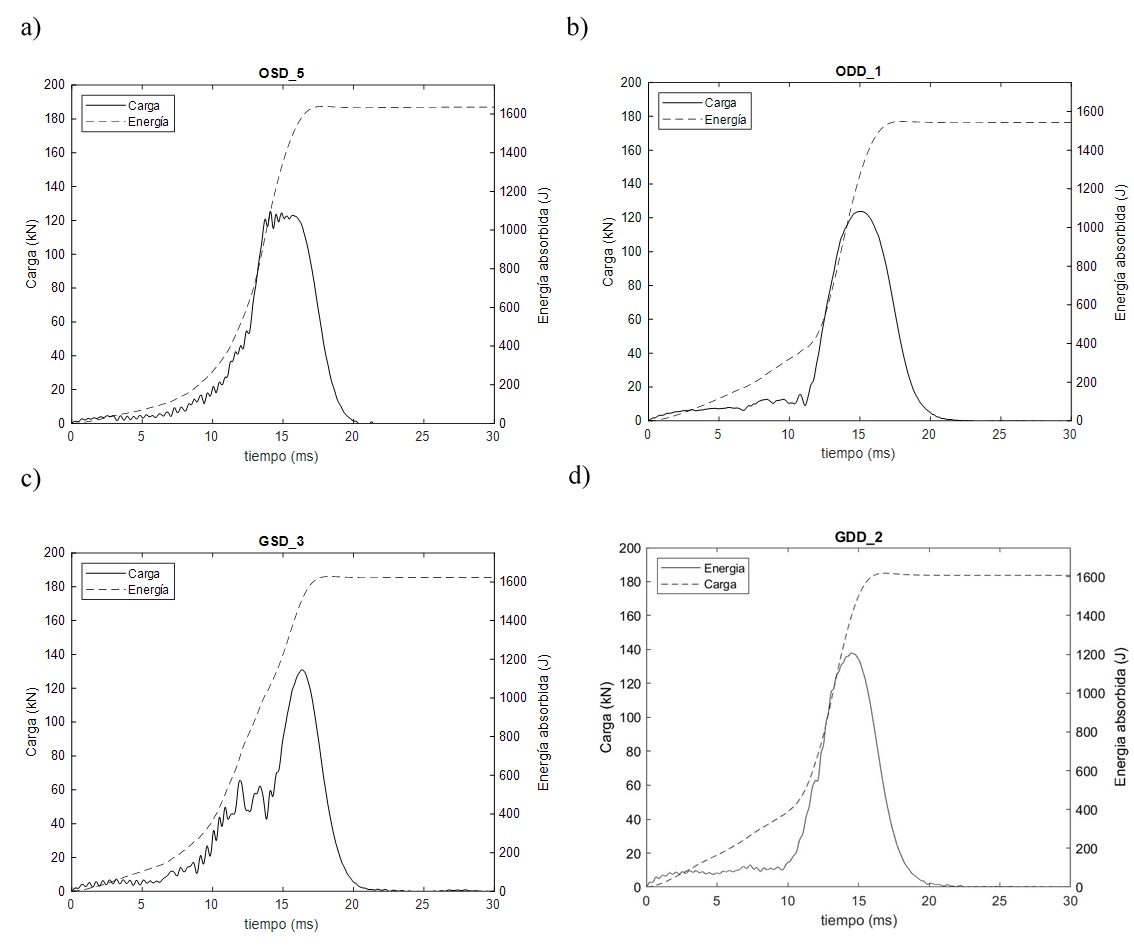

Las curvas de carga (Figura 5) de los perfiles OSD y GSD presentan un rizado o picos agudos mientras que los perfiles ODD y GDD muestran una curva sin salto abruptos. Adicionalmente, se observa que los perfiles ODD y GDD presente una zona de meseta inicial (carga constante). Por lo que, se puede concluir que el tipo de relleno RSH induce un comportamiento pseudo-dúctil del perfil. De los patrones de colapso, se puede observar que los patrones de colapso son estable y progresivo y son una combinación de la deformación del perfil y plegado del núcleo.

Los valores de SEA (Tabla 3) se han visto aumentados debido al efecto del Poisson negativo del núcleo auxético, alcanzado valores de SEA entre 5-7 veces superior con respecto de los valores perfil hueco. Por otro lado, las fibras de refuerzo concéntricamente impresas mejoran la capacidad de carga media y de absorción del SEA un 33% aproximadamente, con respecto de los perfiles rellenos sin reforzar.

| Ref. | Pmean(kN) | Pmax(kN) | SEA (kJ/kg) | Modo fallo |

| OSD | 13,6 (±3,3) | 127,0 (±2,2) | 11,8 (±0,2) | Estable |

| ODD | 16,1 (±0,9) | 125,2 (±6,5) | 13,8 (±0,7) | Estable |

| GSD | 21,1 (±0,5) | 131,0 (±1,9) | 15,7 (±1,1) | Estable |

| GDD | 24,0 (±0,1) | 136,2 (±4,6) | 17,7 (±0,9) | Estable |

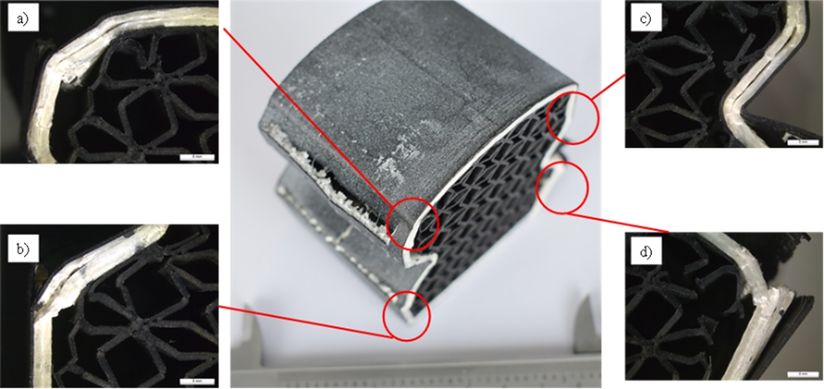

- Análisis de fallo

A continuación, se analizan los micro-mecanismos de deformación y fractura presentes en los perfiles post-impacto. A pesar de que todos los perfiles rellenos presentaron un colapso progresivo se han identificado que los perfiles sin reforzar mostraron modos de fractura por cizalladura en las intersecciones entre celdas y en la intercara entre perfil y núcleo debido a los defectos de llenado, mientras que los perfiles reforzados han presentado mecanismos de fractura basado en delaminación entre cordones (Figura 6a-b). Sin embargo, no se ha encontrado ningún mecanismo de delaminación entre capas. Adicionalmente se han observado mecanismos de rotura de fibras de vidrio en la zona de la corrugación, así como el despegue entre núcleo y perfil (Figura 6c-d).

- Efecto sinérgico: absorbedores de energía por impresión 3D.

El efecto sinérgico permite al perfil soportar un nivel de carga superior, y por ende absorber mayores niveles de energía. El valor de SEA radial más alto alcanzado en el presente trabajo se ha obtenido para el perfil relleno GDD (17,7 kJ/kg) lo que supone una mejora de SEA un 18% con respecto del mejor valor de bibliografía [12].

4. Conclusiones

En el presente trabajo se ha investigado la contribución del núcleo auxético en la capacidad de absorción de energía en perfiles de composite de fibra continúa fabricados mediante impresión 3D-cFF. El resultado más destacado es el efecto sinérgico producido por la combinación de perfil Fold reforzado con fibra concéntricas cGF/PA (2,5 kJ/kg), y el núcleo reentrante RSH (8,5 kJ/kg). El valor de SEA radial de esta combinación (GDD) es 17,7 kJ/kg, lo que supone una mejora de SEA 18% con respecto del estado del arte. Desde el punto de vista de los micromecanismos de rotura y disipación de energía, los defectos de impresión encontrados en el perfil (poros entre cordones) y el núcleo de relleno (falta de material) se comportan como iniciadores del colapso estable, y la densificación del núcleo auxético aumenta la capacidad de disipación de energía. La segunda conclusión del presente trabajo está relacionada con la fabricación de este tipo de diseños eficientes en un contexto de industrialización. El perfil GDD solamente se puede fabricar mediante impresión 3D, por lo que la estrategia de industrialización se debería orientar a emplearlo como refuerzo local integrado en componentes fabricados con otras tecnologías convencionales más productivas. Por el contrario, el perfil ODD (13,8 kJ/kg) sí que se podría fabricar masivamente mediante extrusión de plástico en vez de mediante impresión 3D.

5. Referencias

- [1] Mamalis AG, Manolakos DE, Demosthenous GA, Ioannidis MB. Crashworthiness of composite thin-walled structural components. 1998.

- [2] González C, Vilatela JJ, Molina-Aldareguía JM, Lopes CS, LLorca J. Structural composites for multifunctional applications: Current challenges and future trends. Prog Mater Sci 2017;89:194–251.

- [3] Palanivelu S, Paepegem W Van, Degrieck J, Vantomme J, Kakogiannis D, Ackeren J Van. Crushing and energy absorption performance of different geometrical shapes of small-scale glass/polyester composite tubes under quasi-static loading conditions. Compos Struct 2011;93:992–1007.

- [4] Belingardi G, Beyene AT, Koricho EG. Geometrical optimization of bumper beam profile made of pultruded composite by numerical simulation. Compos Struct 2013;102:217–25.

- [5] Zhao Y, Chen L, Wu Z, Du B, Chen L, Li W. Lateral crushing behavior of novel carbon fiber/epoxy composite bidirectional self-locked thin-walled tubular structure and system. Thin-Walled Struct 2020;157.

- [6] Mahdi, E., Sebaey, T.A., Crushing Behavior of Hybrid Hexagonal/Octagonal Cellular Composite System: Aramid/Carbon Hybrid composite, Materials and Design (2014).

- [7] Sun Y, Li Y. Prediction and experiment on the compressive property of the sandwich structure with a chevron carbon-fibre-reinforced composite folded core. Compos Sci Technol 2017;150:95–101.

- [8] Chabaud G, Castro M, Denoual C, Le Duigou A. Hygromechanical properties of 3D printed continuous carbon and glass fibre reinforced polyamide composite for outdoor structural applications. Addit Manuf 2019.

- [9] Goh GD, Dikshit V, Nagalingam AP, Goh GL, Agarwala S, Sing SL, et al. Characterization of mechanical properties and fracture mode of additively manufactured carbon fiber and glass fiber reinforced thermoplastics. Mater Des 2018;137:79–89.

- [10] Hou S, Li T, Jia Z, Wang L. Mechanical properties of sandwich composites with 3d-printed auxetic and non-auxetic lattice cores under low velocity impact. Mater Des 2018;160:1305–21.

- [11] Hou Z, Tian X, Zhang J, Li D. 3D printed continuous fibre reinforced composite corrugated structure. Compos Struct 2018;184:1005–10.

- [12] Zeng C, Liu L, Bian W, Leng J, Liu Y. Compression behavior and energy absorption of 3D printed continuous fiber reinforced composite honeycomb structures with shape memory effects. Addit Manuf 2021;38.

- [13] Ingrole A, Hao A, Liang R. Design and modeling of auxetic and hybrid honeycomb structures for in-plane property enhancement. Mater Des 2017;117.

- [14] Wang H, Lu Z, Yang Z, Li X. A novel re-entrant auxetic honeycomb with enhanced in-plane impact resistance. Compos Struct 2019;208.

- [15] Morales U, Esnaola A, Iragi M, Aretxabaleta L, and Aurrekoetxea J. Quasi-static and dynamic crush behaviour of 3D printed thin-walled profiles reinforced with continuous carbon and glass fibres. Composites Part B: Engineering 2021;217.

Document information

Published on 31/07/23

Accepted on 10/01/23

Submitted on 04/05/22

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 1 - Caracterización - Sostenibilidad y Reciclaje, 2023

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?