1 Introducción y objetivos

Los objetivos del proyecto que se han definido son principlamente los siguientes:

- Desarrollar un nuevo concepto de camber link donde se sustituya la solucion actual de acero por una solucion multi-material aligerada formada por un cuerpo principal en composite y unido a ciertos terminales de aluminio.

- Desarrollar un proceso de fabricacion eficiente, viable técnica y económicamente.

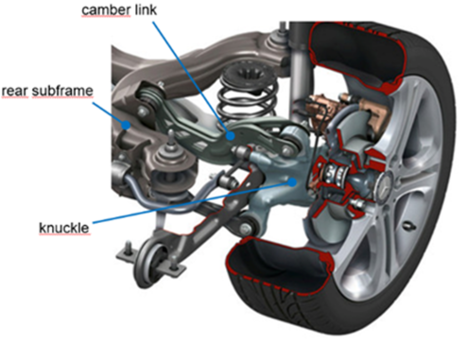

El componente seleccionado se sitúa en la parte trasera del bastidor, cerca de la suspensión. La pieza denominada “camber link” se desliza en dirección vertical, trasmitiendo las fuerzas laterales entre el vehículo y las ruedas. Este componente se fabrica actualmente en acero de 3 mm de espesor, y está compuesto por dos conchas. Las conchas están unidas mediante soldadura.

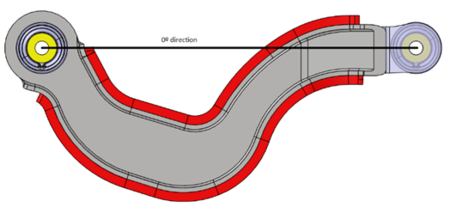

2 Concepto de camber link en fibra de carbono por RTM

Se ha seleccionado el concepto en RTM, con alto nivel de integracion, basado en una sección en doble “T” constituida por dos conchas laterales (en forma de “C”) y dos cabezas o capings superior e inferior, puesto que es la que mejor valoracion ha obtenido en el análisis realizado tanto desde el punto de vista de propiedades mecáncias y ligereza como desde el punto de vista de la fabricabilidad. Para poder fabricar de manera integral dicho concepto con sus 4 subelementos, se ha concluido que el proceso de RTM (Resin Transfer Moulding) es el más adecuado precisamente por su potencial de integración. Por tanto, el RTM ha sido el proceso elegido para esta aplicación concreta a pesar de que otros procesos evaluados tengan también una valoracion genérica alta pero sin embargo no una aplicabilidad clara a este componente concreto.

La selección de materiales se ha orientado a conseguir un proceso competitivo y rápido. En este sentido se han seleccionado tejidos NCF en base a fibras de 50K y una resina epoxi de curado rápido que cura a 120ºC en pocos minutos. Así mismo, los tejidos incorporan un binder que se activa a 90ºC y que, en base al proceso de cold stamping desarrollado permite un preformado rápido con un tiempo de ciclo de aprox. 2-3 min incluyendo desde la preparación del apilado, el calentamiento, conformado y recanteado a neto de la preforma final.

3 Simulación de procesos

Para analizar en detalle la fabricabilidad del camber link mediante la tecnología de RTM seleccionada, se ha realizado una caracterización detallada de los materiales y se ha simulado el proceso de fabricación incluyendo las etapas de preformado y de RTM.

3.1 Simulación de proceso de preformado

Los parámetros más importantes para simular la deformación de tejidos son los parámetros de flexión y el módulo a cortadura ya que estos dos modos de deformación son los predominantes en un proceso de preformado.

Una vez caracterizados los tejidos, se ha preparado el correspondiente modelo de PAM Form para la simulación del preformado de la pieza en estudio. El modelo incluye el molde inferior, todas las capas de material a preformar con sus orientaciones y el contramolde superior.

File:Mezzacasa et al 2021a-image12-c.png

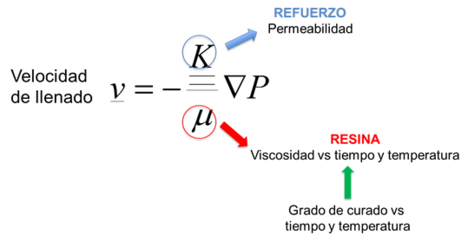

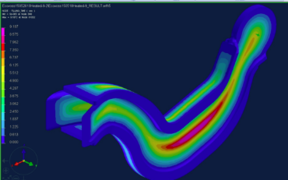

3.2 Simulación del proceso de RTM

Los parámetros más importantes para simular el proceso de RTM son los correspondientes a la resina como evolución del curado y de la viscosidad, así como parámetros del tejido/ preforma que en este caso viene dados principalmente por su permeabilidad.

Una vez caracterizados los materiales, se ha preparado el correspondiente modelo de PAM RTM para la simulación de la etapa de RTM. El modelo incluye las diferentes zonas de la pieza con sus correspondientes propiedades específicas.

|

Tiempo de llenado Viscosidad

4 Desarrollo del proceso de fabricación

Tras analizar en detalle la fabricabilidad del camber link mediante la tecnología de RTM seleccionada, se han definido las distintas etapas que debería de tener el proceso global para la fabricación a nivel industrial del camber link en composite incluyendo las etapas de preformado y de RTM.

4.1 Proceso de preparación de patrones 2D

Se han estudiado diferentes tecnologías de corte y finalmente se ha desarrollado un proceso de corte de stacks 2D mediante ultrasonidos en el cual se ha abordado el corte del apilado de espesor total. Es decir, para optimizar el tiempo de ciclo, se fabrica el apilado con todas las orientaciones y luego se corta el patron 2D. Se han hecho pruebas con espesores que van desde los 4 hasta los 11mm de espesor. La velocidades de corte obtenidas son de alrededor de 10m/min.

4.2 Proceso de preformado

Para el conformado de las preformas 3D se ha desarrollado un proceso rápido de cold stamping de los stacks 2D previamente cortados, en una máquina/ prensa de termoconformado mediante molde metálico y contramolde elastomérico y precalentamiento por infrarrojos.

Posteriormente, las preformas 3D son recanteadas de manera automática en célula robotizada sobre el correspondeinte utillaje y también mediante la tecnología de ultrasonidos, con el objetivo de conseguir preformas de dimensiones ajustadas que eviten la necesidad de recanteo de la pieza final.

4.3 Proceso de RTM

Como se explicaba con anterioridad, se ha llevado a cabo la simulación para definir la estrategia de inyección más adecuada y para obtener los parámetros de presión y temperatura más aconsejables para el proceso y para el diseño del molde.

En la figura superior se observa el diseño del molde de RTM. Es un molde para trabajo en prensa de platos calientes, por lo tanto sin sistema de calentamiento específico. Incluye dos útiles principales y cinco postizos internos. Dispone de una entrada de resina en un lateral, que alimenta un canal perimetral, de forma que el frente de flujo avanza simultáneamente desde toda la periferia de la pieza. Sobre el molde inferior se colocan las distintas subpreformas y los postizos metálicos. Posteriormente se cierra el contramolde superior y se procede a la inyeccion y posterior curado de la resina.

En la siguinte figura se observa la pieza desmoldeada tal cual sale del molde y con un peso de unos 450gr (frente a los aprox. 1.500gr de la solución metálica con el silentblock) que supone una gran reduccion de peso con respecto al diseño actual metálico.

5 Validación final de demostradores

Una vez fabricados los demostradores se les ha sometido a una campaña de ensayos aplicando diferentes cargas en los puntos de anclaje situados en los terminales metálicos, de acuerdo con el cuaderno de cargas de esta aplicación. Los resultados de los ensayos han sido positivos cumpliéndose las especificaciones establecidas.

En el ensayo realizado el componente ha cumplido las expectativas superando la especificacion del cuaderno de cargas de dicho componente.

6 Conclusiones

El desarrollo realizado se ha completado satisfactoriamente y ha permitido demostrar la viabilidad técnica de abordar la pieza objetivo, con muy altas solicitaciones mecánicas, mediante una solución muy aligerada basada en un diseño en fibra de carbono y optimizado con alto nivel de integración. El siguiente paso es abordar la industrialización del proceso desarrollado lo cual es un reto especialmente importante teniendo en cuenta la complejidad del diseño y la necesidad de integrar diferentes subelementos para poder conseguir una fabricación competitiva manteniendo el alto nivel de integración de la solución.

Agradecimientos

Agradecemos al CDTI (Centro para el Desarrollo Tecnológico Industrial) la financiación de esta actividad en el marco del proyecto liderado por Gestamp denominado ECOVOSS (DESARROLLO DE NUEVAS SOLUCIONES DE ECOESTRUCTURAS MULTIMATERIAL PARA VEHÍCULOS SEGUROS Y SOSTENIBLES), dentro del programa CIEN.

Referencias

1. R. Mezzacasa, F. J. Estensoro, V. Collado, “Fully automated energy-efficient 3D preforming”, No77 December 2012 / JEC Composites Magazine (2012)

2. R. Mezzacasa, M. Segura, X. Irastorza, I. Harismendy, A. Iriarte, “Fabricación rápida y eficiente de componentes en composite mediante tecnologías y equipamiento de baja inversión”, Libro de actas congreso Matcomp2015 pag 417-422 (2015)

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.020

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?