1 Introducción

La tolerancia al daño en laminados se estudia normalmente mediante la determinación del efecto de diferentes energías de impacto en su resistencia residual. El ensayo de compresión post-impacto (CAI), es un ensayo experimental que se realiza en especímenes dañados por un impacto de baja energía. El poroceso de ensayo consta de dos etapas: en la primera etapa el especímen está sujeto a un impacto de baja energía que genera un cierto grado de daño dentro del laminado; posteriormente, en la segunda etapa, el especímen dañado se ensaya a compresión para determinar su resistencia residual.

En diversas aplicaciones aeronáuticas y aeroespaciales, los laminados que se emplean como parte de componentes estructurales presentan un espesor fino (1.5 - 2 mm). Por tanto, es frecuento el uso de placas relativamente finas en este ensayo. En esos casos, se debe emplear un utillaje específico para prevenir el pandeo global que se pudiera presentar en los especímenes de ensayo, de manera que el fallo ocurriera como una progresión de la delaminación producida por el pandeo local de los sublaminados producidos por el impacto.

El trabajo presentado forma parte del proyecto CERES (advanCEd REar end Structural test program –low level tests), un proyecto de investigación Europeo perteneciente a Horizonte 2020 y a Clean Sky 2, que busca la optimización de la estructura rear end, así como el estudio de nuevos materiales y procesos de fabricación, con la finalidad de producir un impacto positivo en el posicionamiento de la industria aeronáutica en Europa.

Uno de los objetivos del proyecto CERES es la incorporación y el uso de soluciones innovadoras en cada una de las partes que componen el proyecto. El presente trabajo, en el que se realiza el diseño y la fabricación de un nuevo útil antipandeo comprende una de estas innovaciones, y su validación se ha realizado para determinar la viabilidad de su uso en el proyecto.

2 Materiales y Métodos

2.1 Materiales

Para el estudio de validación del nuevo útil anti-pandeo se han ensayado tres series de especímenes, de material compuesto de fibra de carbono basado en resina termoestable, identificado como “Material E”, que presenta la siguiente secuencia de laminado [45/-45/0/0/90/0/0/-45/45]s. El proceso de fabricación seguido ha sido un laminado manual de cintas pre-impregnadas consolidado en autoclave a 190ºC, 9bar de presión y -1bar de vacío.

Los especímenes presentan unas dimensiones de 100 mm de ancho y 150 mm de longitud, así como un espesor de 3.312 mm.

Como parte del equipamiento empleado en el ensayo, se encuentra lo siguiente: (a) Máquina de impactos con precisión de la altura de la caída de ± 5 mm, (b) impactador con un diámetro de 16 mm de acero de Rm = 2000 MPa según la normativa EN 2760 o acero de dureza equivalente, (c) útil antipandeo, (d) galgas extensiométricas para la monitorización del nivel de deformación de los especímenes durante la ejecución de los ensayos.

Los ensayos de compresión se realizaron en la máquina de ensayos universal Zwick Z250, equipada con una célula de carga de 250 kN.

2.2 Diseño y fabricación

2.2.1 Estudio comparativo

Los principales útiles anti-pandeo empleados para el desarrollo del ensayo de compresión post-impacto vienen recogidos en las especificaciones aplicables, ASTM y AITM.

El útil propuesto por la norma ASTM D137/D7137M “Standard Test Method for Compressive Residual Strength Properties of Damaged Polymer Matrix Composite Plates” sujeta al espécimen por los laterales y fija los extremos superior e inferior como se muestra en la Figura 2. Sin embargo este útil presenta la problemática de no poder emplearse para especímenes de espesor inferior a 4 mm, debido a la aparición de pandeo global.

En la industria aeronáutica donde se realizan estos ensayos, se han desarrollado y estandarizado útiles anti-pandeo para ensayar laminados de espesor fino.

La especificación AITM 1-0077 “Fibre reinforced Plastics. Determination of compression strength after impact on thin skin”, presenta un útil para la realización de ensayos en especímenes de espesor fino.

Este tipo de útiles de ensayo, denominados útiles tipo “waffle” recubren la práctica totalidad del espécimen. Presentan una pequeña ventana para dejar libre la zona impactada, pero estas dimensiones no permiten la monitorización de la propagación del daño producido durante el ensayo de compresión de los especímenes, para lo que se podría emplear una cámara de video de alta velocidad.

Además de las recomendaciones de útiles anti-pandeo propuestas por las especificaciones aplicables, diferentes autores han investigado fijaciones alternativas para la realización de ensayos de compresión post-impacto. En la Figura 3, se muestra el útil desarrollado por M.Remacha et al. En su propuesta se diseñó un dispositivo con la finalidad de retrasar el pandeo global, estabilizar el espécimen y conseguir por tanto aumentar la carga de pandeo. El diseño se realizó siguiendo determinadas características como la no interferencia con el daño, la seguridad, robustez, alineamiento adecuado de la carga aplicada, disminución de la fricción, peso del dispositivo, facilidad de uso, instalación e industrialización.

Sin embargo, ninguna de las propuestas anteriormente descritas permite la visualización del espécimen durante la realización del ensayo. En este trabajo se busca diseñar un utillaje anti-pandeo para especímenes de espesor fino (< 4 mm) que permita monitorizar el crecimiento del área delaminada durante el ensayo.

2.2.2 Desarrollo del nuevo diseño y fabricación

A partir del análisis de los diferentes útiles anti-pandeo existentes, se propone el diseño de un nuevo útil que, además de facilitar su instalación, permita la monitorización del espécimen durante el ensayo.

El diseño propuesto persigue conseguir el retraso en la aparición de pandeo global en el espécimen, su estabilización, y por tanto el incremento de la carga global de pandeo.

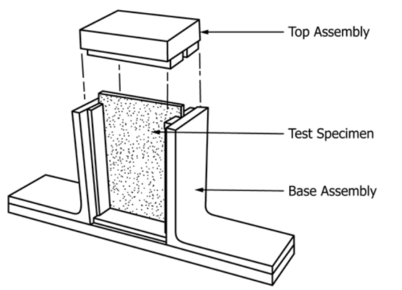

Este consta de dos placas laterales que se posicionan en los laterales del espécimen, y una placa superior e inferior, como se observa en la Figura 4.

El área libre que queda en el espécimen, denominada “ventana”, permite la monitorización del crecimiento del daño durante el ensayo. El diseño se ha realizado con tres dimensiones de ventana, de manera que siempre se garantice la no interferencia con el daño.

Para las dimensiones del útil, se ha empleado la geometría de un espécimen estándar de compresión post-impacto, es decir, 150 x 100 mm. Por otra parte, para el espesor se ha considerado un rango de espesores de 2.208 mm a 4.5 mm.

En la Figura 5, se muestra el nuevo utillaje anti-pandeo fabricado. De izquierda a derecha de la imagen encontramos las fijaciones para la ventaja de 50 mm, las de la ventana de 60 mm, las de la ventana de 70 mm, y finalmente las fijaciones superiores e inferiores.

2.2.3 Validación

Para la validación del utillaje anti-pandeo, se realizará el ensayo de tres series de especímenes impactados, comprendiendo un total de nueve especímenes.

El impacto se realizará siguiendo el procedimiento establecido en la norma AITM 1-0010, con una energía de 35 J.

Además, estos especímenes serán instrumentados siguiendo el esquema que se muestra en la Figura 6, y que se ha denominado “CONF. 2”

Este esquema está basado en el esquema propuesto en la especificación del ensayo para la validación anual del útil. Sin embargo, la posición de las galgas se ha modificado para evitar que la lectura de las mismas se vea influenciada por la cercanía a los bordes del nuevo útil anti-pandeo.

Para la instrumentación se emplearán galgas extensiométricas uniaxiales de 6 mm.

Como parte de la validación del útil anti-pandeo, se estudiará el “Percent Bending Strain” (PBS). Este parámetro se calcula como la diferencia de deformación medida en ambas caras del espécimen dividida por la suma de las dos deformaciones en porcentaje.

Según la normativa de referencia en ensayos para determinar la resistencia a compresión de materiales compuestos: “Determination of Plain, Open Hole and Filled Hole Compression Strength”, el modo de fallo de especímenes bajo cargas compresivas solo se considera válido si la diferencia entre deformaciones medidas en cada cara del espécimen de ensayo, en el rango de carga de 0.1 Pu a 0.9 Pu es tal que el PBS es inferior al 10%.

Dónde:

Ɛ cara A es la deformación medida en la cara A

Ɛ cara B es la deformación medida en la cara B

Con la finalidad de obtener un valor comparable entre las diferentes series de probetas empleadas, se calculará el PBS del 90% de la carga máxima.

El PBS es evaluado en los puntos donde se colocan las galgas extensiométricas. Se decide instalar los sensores centrados en especímenes sin impacto (Figura 7) y a 25mm del borde en especímenes impactados, con el objetivo de que el daño producido por el impacto en el especímen no distorsione la medida de deformación realizada por los sensores.

2.3 Ensayo

2.3.1 Determinación de la energía de impacto

Con carácter previo a la realización del ensayo de compresión se deben impactar los especímenes con una energía determinada. Los impactos se realizan en la cara útil de los especímenes

La energía de impacto se determina de manera que se produzca una profundidad en la indentación de 1 mm, E1mm. Normalmente, esta profundidad de indentación será de 0.3 mm tras la relajación del material. Las energías de impacto empleadas son 25, 30, 35 y 40 J.

Para la determinación de esta energía, se emplean varios especímenes del mismo material “Material E”, que serán posteriormente ensayados sin útil anti-pandeo para verificar que, efectivamente existe pandeo.

Estos especímenes serán también instrumentados con galgas extensiométricas uniaxiales de 6 mm siguiendo el esquema de CONF.2 mostrado anteriormente, y además, dos de los especímenes ensayados llevarán cuatro bandas posicionadas siguiendo un esquema de configuración denominado CONF.1 que se muestra en la Figura 7.

2.3.2 Ensayo de compresión post-impacto

La resistencia a la compresión se determina una vez se han impactado los especímenes.

Para la realización de este ensayo, se posiciona el espécimen en el útil correspondiente y se ancla la parte superior e inferior. La fuerza con la que se sujeta al espécimen debe ser suficiente para poder garantizar un modo de fallo válido. Los soportes laterales deben estar correctamente posicionados y en contacto con el espécimen para estabilizarlo sin provocar una fricción excesiva durante la carga.

El modo de fallo esperado tras la realización de este ensayo es cuando se produce por el daño presente causado por el impacto. Se consideran inválidos los fallos producidos a 10 mm de la parte superior e inferior del espécimen. En el caso de que se produzcan otros modos de fallo, estos deben ser documentados en el informe de ensayo.

3 Resultados y discusión

3.1 Determinación de la energía de impacto

Para la determinación de la energía de impacto se emplearon cinco especímenes. En la Tabla 1 se muestran los datos de profundidades de indentación y dimensiones del área dañada obtenidos para las diferentes energías de impacto.

Como se puede observar, la energía de impacto que se aproxima en mayor medida a E1mm, sería la obtenida para el espécimen 2, 35 J. Por esto, la energía seleccionada para el estudio del útil anti-pandeo fue de 35 J.

Posterior al impacto en los especímenes se realizó una inspección visual así como una inspección por ultrasonidos, mediante la cual se determinó el área delaminada así como la longitud y la anchura máxima del daño.

En la siguiente gráfica se observa la relación entre la profundidad de la indentación y la energía de impacto para los especímenes ensayados.

| Material E – Calibración energía de impacto | |||||

| Espécimen 1 | Espécimen 2 | Espécimen 3 | Espécimen 4 | Espécimen 5 | |

| Energía de impacto | 30 | 35 | 40 | 35 | 25 |

| Profundidad máxima (mm) | -0.397 | -0.937 | -1.189 | -0.826 | -0.271 |

| Profundidad indentación 48 h (mm) | -0.298 | -0.833 | -1.035 | -0.667 | -0.271 |

| Ancho dañado máximo (mm) | 40 | 37 | 40 | 35 | 29 |

| Longitud dañada máxima (mm) | 67 | 95 | 110 | 105 | 36 |

| Área dañada (mm2) | 2680 | 3515 | 4400 | 3675 | 1044 |

Figura 8. Relación profundidad indentación con energías de impacto

En la Figura 9 se muestra el espécimen 2 tras haber sido impactado e inspeccionado, junto con las dimensiones de longitud y anchura máximas del área dañada.

3.2 Ensayo de compresión post-impacto

3.2.1 Estudio de pandeo

Con carácter previo a la validación del útil anti-pandeo, se realizó el ensayo de compresión post-impacto en un total de nueve especímenes.

Cuatro de los especímenes se ensayaron sin daño, mientras que los otros cinco si presentaban un impacto previo.

Para evaluar la presencia de pandeo en estos especímenes y por tanto la necesidad de emplear el útil anti-pandeo diseñado, se instalaron galgas extensiométricas para controlar la deformación durante el ensayo.

Las cargas de rotura obtenidas para estos especímenes ensayados sin útil anti-pandeo, se muestran en la siguiente tabla.

| Espécimen | Energía de impacto (J) | Carga de rotura (kN) | Presencia pandeo |

| 1 | 30.0 | 107.6 | Sí |

| 2 | 35.0 | 105.4 | Sí |

| 3 | 40.0 | 102.2 | Sí |

| 4 | 35.0 | 90.0 | Sí |

| 5 | 25.0 | 101.9 | Sí |

| 6 | 0 | 33.9 | Sí |

| 7 | 0 | 79.7 | Sí |

| 8 | 0 | 99.6 | Sí |

| 9 | 0 | 110.0 | Sí |

Como se observa en la Figura 10, las curvas correspondientes a las galgas extensiométricas instaladas divergen dos a dos. Las curvas de las bandas instaladas en un mismo punto “back to back” presentan una tendencia, mientras que las otras dos galgas presentan otra cuando se lleva la probeta a una determinada carga de compresión. Esto nos indica que a partir de una carga comienza a existir pandeo en el espécimen ensayado

La presencia de pandeo se observó en todas las probetas ensayadas, reafirmando la necesidad de uso de un útil anti-pandeo para su ensayo.

De los especímenes impactados a 35 J se calculó además el PBS al 90% de la carga máxima, obteniendo los resultados que se muestran en la Tabla 3. En la Figura 12, se representan las curvas de PBS en función de la carga de ensayo, señalando el porcentaje de curvatura en el momento en el que la carga es el 90% de la carga máxima de ensayo.

| Espécimen | PBS 1-3 (%) | PBS 2-4 (%) |

| 2 | 53.4 | 55.2 |

| 4 | 39.4 | 32.1 |

3.2.2 Validación del úti anti-pandeo

Para el proceso de validación del útil anti-pandeo se impactaron los especímenes con la energía de impacto de 35 J seleccionada previamente.

Tras las impactación de los especímenes, estos fueron instrumentados siguiendo el esquema de CONF.2 y posteriormente montados en el útil diseñado con la ventana correspondiente a cada serie (W50, W60 y W70).

El modo de fallo producido en todas los especímenes ensayados para la validación del útil anti-pandeo fue el que se muestra en la Figura 13.

Las probetas fallaron por la zona impactada, que, como se ha comentado anteriormente, es el modo de fallo esperado en estos ensayos cuando se llevan los especímenes a la carga de rotura.

A la vista de los resultados obtenidos recogidos en la Tabla 4, se observa como la media de PBS al 90% de carga máxima para todas las series se encuentran por debajo del 10% establecido como criterio para la existencia de pandeo. Esto nos indica que el útil diseñado previene efectivamente la aparición de pandeo en los especímenes de espesor igual o superior a 3.4 mm.

Por otra parte, los resultados tanto de carga máxima como de PBS no difieren de manera significativa según la ventana anti-pandeo empleada.

Tabla 4. Resultados de carga máxima media y media de PBS al 90% de carga máxima

| Ventana Anti-Pandeo | Carga máxima media | Media de PBS al 90% de carga máxima |

| W50 | 99.61 | 5.94 |

| W60 | 102.24 | 6.87 |

| W70 | 100.17 | 4.43 |

4 Conclusiones

A partir de los resultados obtenidos, puede concluirse que el útil anti-pandeo para ensayos de compresión post-impacto evita la aparición de pandeo en laminados de al menos 3.4 mm de espesor, ya que el PBS obtenido es para todos los casos inferior al 10%.

Sin embargo, el pandeo está relacionado con el espesor del material, y espesores más finos son más propensos a presentar pandeo cuando son ensayados a compresión post-impacto. Al no haber realizado pruebas del útil en espesores más finos no se podría realizar la validación del diseño de útil para su empleo en laminados de espesores aún más bajos.

Como investigaciones futuras se podría realizar, a partir de los resultados obtenidos en esta primera validación, una caracterización de la tolerancia al daño en laminados de bajo espesor desde una perspectiva más holística, incluyendo una metodología iterativa de cálculo y diseño de un utillaje que permita caracterizar experimentalmente esta propiedad en materiales compuestos.

Agradecimientos

El proyecto CERES ha recibido financiación por parte de Clean Sky 2, en el marco del programa de investigación e innovación Horizonte 2020 de la Unión Europea en virtud del acuerdo de subvención nº 864158.

Document information

Published on 16/10/22

Accepted on 11/06/22

Submitted on 03/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 2 - Aplicaciones Industriales - Caracterización, 2022

DOI: 10.23967/r.matcomp.2022.10.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?