1 Introducción

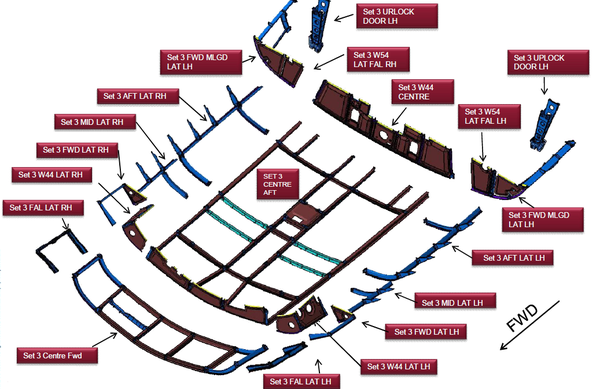

La estructura principal de la Belly Fairing A350XWB está formada por perfiles (frames y stringers) de alto espesor y formas complejas (“C”, “L” e “H” principalmente) de CFRP unidireccional (UD).

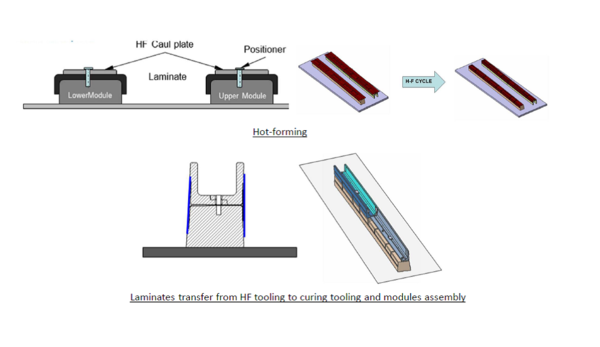

Alestis Aerospace como responsable del paquete de trabajo A350XWB Belly Fairing desarrolla la producción de estas estructuras mediante un proceso de tecnología de fabricación automática basada en un encintado por ATL seguido de un hot-forming para obtener las preformas que posteriormente se consolidaran en la estructura final mediante el co-curado en autoclave.

Un proceso de hot-forming a baja temperatura (60ºC) que con el objeto de la optimización del proceso requería un aumento de temperatura de conformado (90ºC), la redefinición del resto de parámetros del ciclo de conformado (temperatura de membrana, tiempo de conformado, temperatura en pieza, etc) y la garantía de que no se producía contaminación y/o envejecimiento del material.

Son estos dos últimos, contaminación y envejecimiento, los puntos clave objeto de estudio y evaluación en una campaña de ensayos lanzada por Alestis Aerospace y Airbus para validar un ciclo de conformado a mayor temperatura.

2 Ambito

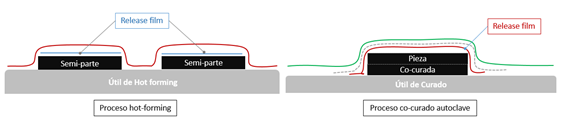

La “Campaña de Ensayos” fue lanzada con el objeto de definir las pruebas mecánicas necesarias para evaluar los posibles efectos perjudiciales causados por la contaminación, debida al uso de un release film en contacto con la superficie de las dos semi-partes (preformas) que constituyen una pieza final, durante el proceso de hot-forming, como resultado de un aumento de la temperatura de conformado, donde las dos semi-partes se consolidan en una única pieza en un proceso posterior de co-curado en autoclave.

2.1 Definición del estudio. Propiedades

Dos tipos de release film fueron objeto del estudio, a los que llamaremos RF 1 y RF 2.

Las siguientes propiedades fueron estudiadas para definir la máxima temperatura y máximo tiempo de exposición sin efecto de contaminación o envejecimiento significativo durante el proceso de hot-forming:

- 1) DSC (Differential Scanning Calorimetry) conforme a AITM3-0002.

- 2) ILSS (Interlaminar Shear Strength) conforme a EN2563.

- 3) G1c (Determination of Interlaminar Fracture Toughness Energy) conforme a AITM1-0005.

- 4) G1c-Adhesivo (Determination of Interlaminar Fracture Toughness Energy of composite laminate panel & adhesive co-cured) conforme a AITM1-0053.

3 Desarrollo y metodología

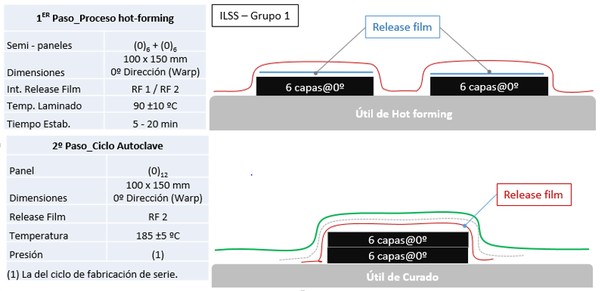

Tres grupos de muestras de ensayos fueron definidas en función del parámetro a evaluar:

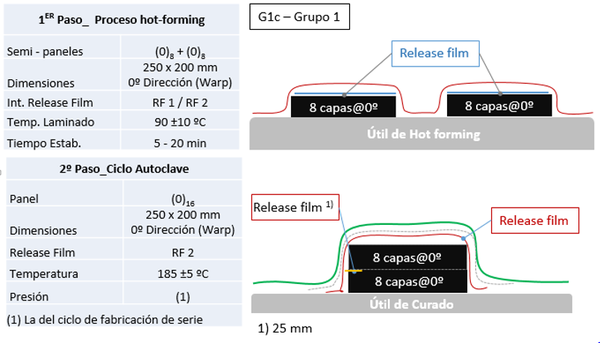

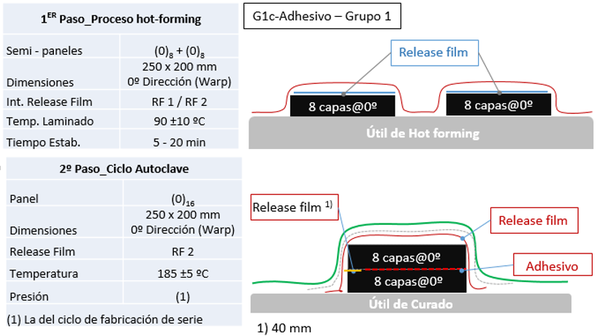

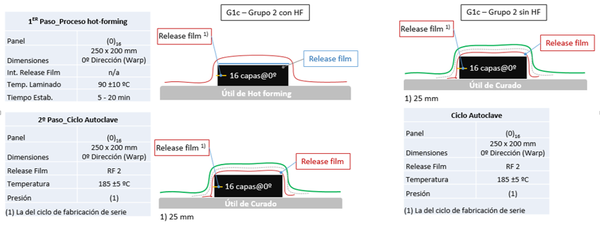

3.1 Grupo 1: “Contamination Evaluation Specimens”

Se definieron muestras para cada uno de los ensayos mecánicos indicados en el apartado 2.1 (ILSS, G1c y G1c-Adhesivo).

Los paneles de ensayo fueron fabricados expuestos a la posible contaminación de los dos release films (RF 1 y RF 2) objeto de estudio siguiendo los parámetros del nuevo ciclo de hot-forming propuesto (90ºC).

Para ello en un primer paso se conforman en caliente (hot-forming) los semi-paneles cuyas superficies externas en contacto con el release film son susceptibles de contaminación como consecuencia de un aumento de temperatura del semi-panel y release film.

Las superficies susceptibles de contaminación de las semi-partes preformadas durante el proceso de hot-forming son las que posteriormente montan en contacto entre sí para constituir el panel final, co-curando en un segundo paso en un ciclo de curado en autoclave.

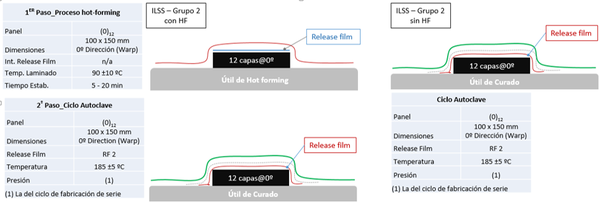

3.2 Grupo 2: “Material Reference Specimens”

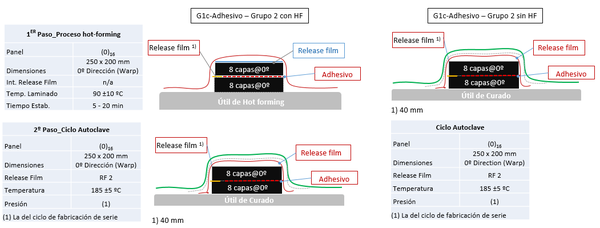

Definidas para cada uno de los ensayos mecánicos indicados en el apartado 2.1 (ILSS, G1c y G1c-Adhesivo).

Los paneles de ensayo se fabricaron siguiendo el nuevo ciclo de HF definido (90ºC) y sin proceso de HF (sólo con ciclo de autoclave) sin exposición a la posible contaminación por el uso de release film.

En este caso, el release film no tiene una aplicación inter-laminar en el laminado de CFRP durante el proceso de conformado como en el caso de los paneles de ensayo fabricados en el grupo 1.

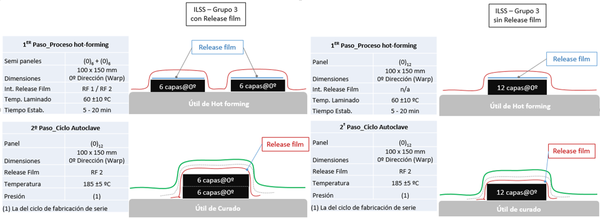

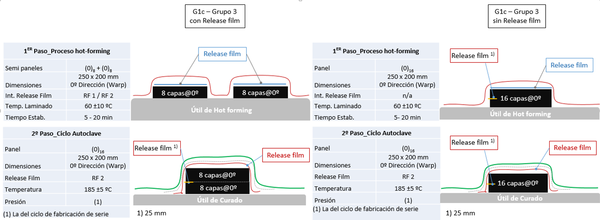

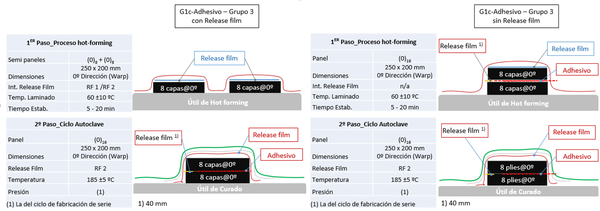

3.3 Grupo 3: “Manufacturing Reference Specimens”

Definidas para cada uno de los ensayos mecánicos indicados en el apartado 2.1 (ILSS, G1c y G1c-Adhesivo).

Los paneles de ensayo se fabricaron siguiendo el proceso de HF de la serie de fabricación (60ºC) con y sin exposición a la posible contaminación de los dos release films objeto de estudio.

4 Ensayos

4.1 DSC (AITM3-0002)

Este método determina las características del curado y Tg del material prepreg usado.

Con el objeto de evaluar la degradación del material y de forma específica el lote de material usado para la fabricación de los paneles de ensayo, se tomaron muestras representativas de material fresco de cada uno de los paneles de ensayo.

De esta forma, si los resultados mecánicos no fuesen conformes, la evaluación de la degradación del material por DSC nos permite discernir si es debido al lote específico de material o es causa de la propia no conformidad del ensayo.

Así mismo, se conoce el envejecimiento del lote de material usado en relación al proceso de fabricación (hot-forming a 90ºC + co-curado en autoclave; hot-forming a 60ºC + co-curado en autoclave; o sólo ciclo de autoclave).

4.2 ILSS (EN 2563)

Mediante este ensayo se determina la resistencia a la delaminación bajo fuerzas de cortadura paralelas a las capas del laminado de CFRP objeto de estudio.

La realización de este ensayo nos permite evaluar la posible pérdida de resistencia a delaminación del CFRP como consecuencia de un aumento de temperatura o tiempo de exposición.

4.3 G1c (AITM1-0005)

Este método consiste en la determinación de la energía de resistencia a la fractura interlaminar.

Con la realización de este ensayo podemos evaluar la posibilidad de que ocurra una fractura entre dos capas de un laminado de CFRP debido a un aumento de temperatura o tiempo de exposición.

4.4 G1c-Adhesivo (AITM1-0053)

El principio de estos ensayos es el mismo que el definido en el punto anterior para el G1c sobre CFRP, pero en este caso, la utilización de una parte co-encolada nos permite evaluar la posibilidad de que ocurra una fractura interlaminar en unas condiciones más extremas, ya que, la interfaz adhesivo-preimpregnado es menos resistente que la interfaz prepreg-prepreg.

4.5 Metodología

Comparando los resultados del primer grupo con los del segundo grupo obtendremos información sobre si el release film utilizado para un ciclo de hot-forming a mayor temperatura (90ºC para el caso que nos aplica) causa una bajada de propiedades en cuanto a la resistencia a cortadura del CFRP o si puede ser causa del inicio de una fractura interlaminar en un futuro.

La comparativa entre sí de los resultados del segundo grupo, con y sin proceso de conformado (90ºC) sin exposición a posible contaminación interlaminar por contacto con release film, nos dará información del comportamiento del CFRP para el nuevo ciclo de hot forming definido.

Los resultados del tercer grupo nos dará información sobre la influencia del tipo de release film (RF1, RF2) en el proceso ya establecido de hot forming (60ºC) para la serie de producción.

5 Resultados

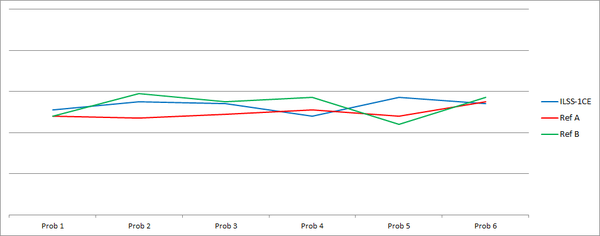

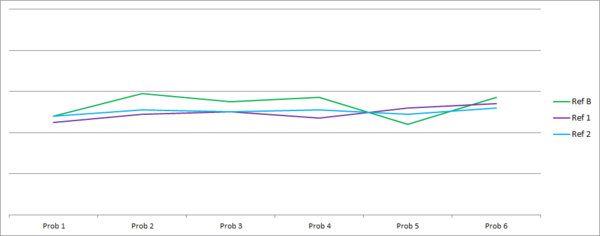

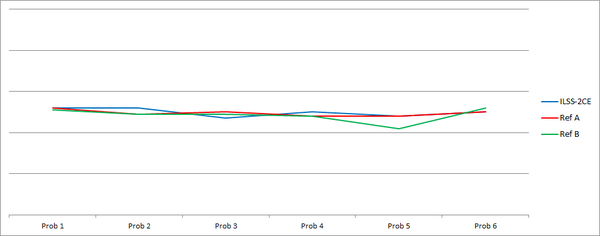

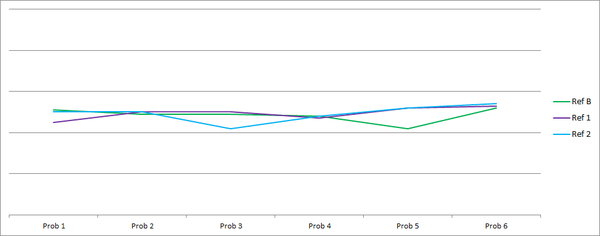

5.1 ILSS (EN 2563)

Con el fin de evaluar la posible pérdida de resistencia a delaminación en el CFRP debido a un incremento de la temperatura máxima del laminado y tiempo de exposición respecto al proceso de hot-forming establecido en la serie con el uso de release film (RF1, RF2), tres grupos de muestras de ensayo fueron definidas conforme a lo indicado en el apartado 3, que nombraremos de la siguiente forma:

- Grupo 1: CE

- Grupo 2:

Ref A: con proceso HF a 90ºC

Ref B: sin proceso HF. Lay-up y curado en autoclave.

- Grupo 3:

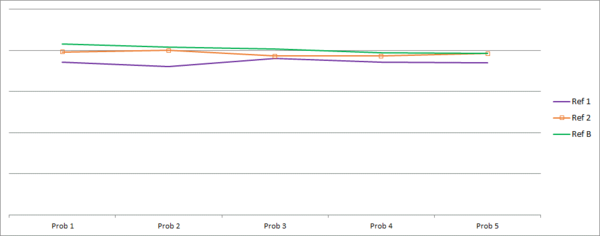

Ref 1: usando release film en el proceso de HF a 60ºC

Ref 2: sin uso de release film en el proceso de HF a 60ºC

Los resultados obtenidos se validaron teniendo en cuenta que:

- Los valores de recepción del CFRP cumplían los requerimientos de la especificación.

- Los ensayos de ILSS de la campaña fueron realizados sobre paneles de ensayos fabricados al límite de las horas de uso definidas para el CFRP en la especificación correspondiente.

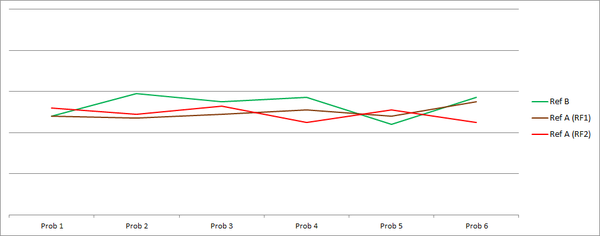

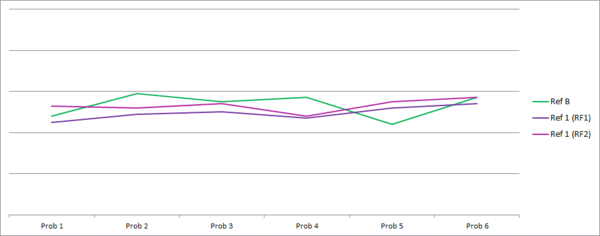

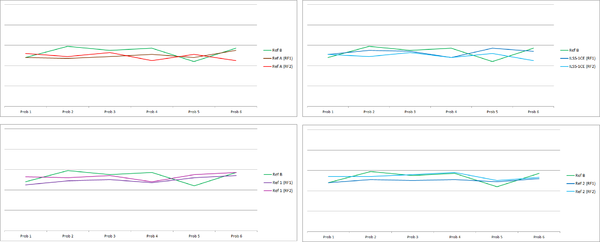

- Aun así, los valores de ILSS obtenidos no fueron significativamente diferentes tal y como puede verse en las figuras 13 a 20.

- Así mismo, la comparativa entre los resultados obtenidos para ambos release films (RF 1, RF2) tampoco fueron significativamente diferentes (ver figuras 21 y 22).

5.2 G1c (AITM1-0005)

Con el fin de evaluar la posibilidad de que ocurra un inicio de grieta entre dos capas de un laminado de CFRP debido a un a un incremento de la temperatura máxima del laminado y tiempo de exposición respecto al proceso de hot-forming establecido en la serie con el uso de release film (RF1, RF2), tres grupos de muestras de ensayo fueron definidas conforme a lo indicado en el apartado 3, que nombraremos de la siguiente forma:

- Grupo 1: CE

- Grupo 2:

Ref A: con proceso HF a 90ºC

Ref B: sin proceso HF. Lay-up y curado en autoclave.

- Grupo 3:

Ref 1: usando release film en el proceso de HF a 60ºC

Ref 2: sin uso de release film en el proceso de HF a 60ºC

En relación a los valores obtenidos las siguientes consideraciones fueron evaluadas:

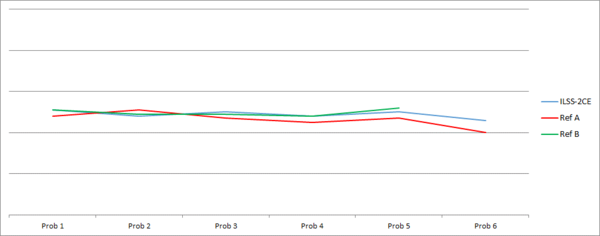

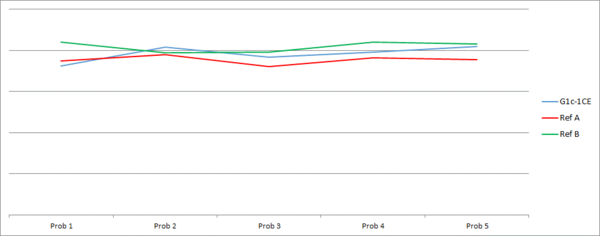

- Los resultados de G1c a RT de (CE), Ref (A) y Ref (B) con release film RF 1, cumplieron con los requerimientos.

La muestra objeto de estudio (CE) presentó valores cercanos a ambas referencias (A&B).

La diferencia entre los resultados obtenidos entre la Ref (A) y Ref (B) fue interpretada como causa del envejecimiento del material durante el proceso de hot-forming, así como, el envejecimiento del propio material causado por el consumo de las horas de uso del material, ya que las muestras de ensayo fueron fabricadas al límite de las horas de uso del CFRP.

Esta es la razón por la que los valores obtenidos para la Ref (B), curada sólo en autoclave, fueron mayores que los de la Ref (A) y (CE) tal y como puede verse en la figura 23.

- Resultados similares fueron obtenidos sobre las muestras (CE) + Ref (A) + Ref (B) ensayadas a -55ºC (ver figura 24). Así que como conclusión pudimos indicar que el material CFRP no es afectado por el contacto con el release film RF 1 cuando las superficies en contacto van a ser co-curadas posteriormente.

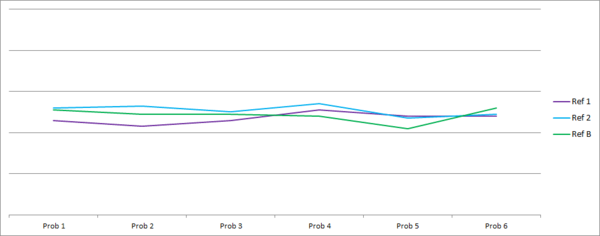

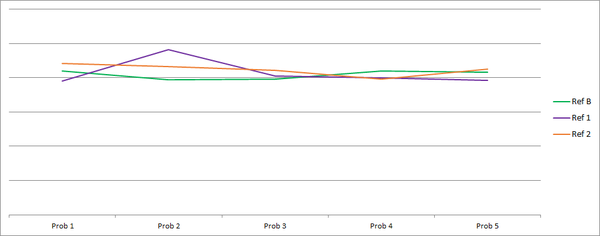

- Respecto a los resultados de G1c a RT de Ref (1) y Ref (2) con release film RF 1, pudimos decir que no se ven afectados por el uso del release film RF 1 tal y como puede verse en la figura 25. Los resultados no fueron significativamente diferentes comparados con la Ref (B) (sólo ciclo de autoclave).

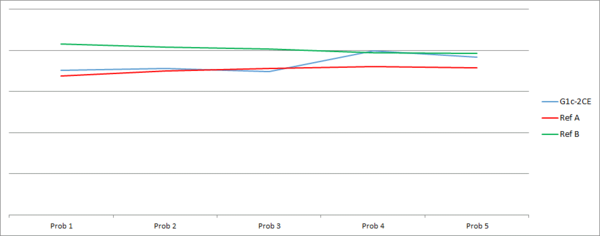

- Los resultados de G1c a -55ºC de Ref (1) y Ref (2) con release film RF 1, fueron ligeramente diferentes (ver figura 26)

Los valores de Ref (2) (HF a 60ºC), Ref (B) (sólo ciclo de autoclave) resultaron ser ligeramente mayores que los de Ref (1) (muestra para la evaluación de la contaminación con HF a 60ºC). Sin embargo, los resultados obtenidos entre Ref (1) para evaluación de la contaminación con HF a 60ºC y (CE) para la evaluación de la contaminación con HF a 90ºC fueron muy similares.

De acuerdo a la evaluación dada en los puntos anteriores y teniendo en cuenta que todas las muestras tienen aproximadamente el mismo nivel de envejecimiento en cuanto a la reducción de horas de uso, la única diferencia entre ellas es el propio ciclo de hot-forming realizado.

Considerando el racional anterior, se valoró que no habiendo evidencias de contaminación por release film RF 1 realizando un ciclo de conformado a 90ºC podía considerarse que tampoco había evidencias de contaminación realizando un ciclo de conformado a 60ºC.

- Como conclusión final pudimos indicar que el material CFRP no es afectado por el contacto con release film RF 1 cuando las superficies en contacto van a ser co-curadas posteriormente.

- Resultados similares fueron obtenidos con el release film RF 2.

5.3 G1c-Adhesivo (AITM1-0053)

Con el fin de evaluar la posibilidad de que ocurra un inicio de grieta en unas condiciones extremas, ya que, la interfaz adhesivo-preimpregnado es menos resistente que la interfaz prepreg-prepreg, debido a un a un incremento de la temperatura máxima del laminado y tiempo de exposición respecto al proceso de hot-forming establecido en la serie con el uso de release film (RF1, RF2), tres grupos de muestras de ensayo fueron definidas conforme a lo indicado en el apartado 3, que nombraremos de la siguiente forma

- Grupo 1: CE

- Grupo 2:

Ref A: con proceso HF a 90ºC

Ref B: sin proceso HF. Lay-up y curado en autoclave.

- Grupo 3:

Ref 1: usando release film en el proceso de HF a 60ºC

Ref 2: sin uso de release film en el proceso de HF a 60ºC

El objeto de este ensayo es determinar el modo de fallo cuando el crecimiento de un inicio de grieta es producido entre dos capas de una pieza encolada de CFRP.

El modo de fallo cohesivo fue el más observado en la mayoría de los casos y en algunos lo hizo de forma cohesiva con delaminación del semi-panel (cara útil), modo de fallo aceptable también en todos los casos.

El modo de fallo cohesivo es el deseado porque es indicativo de que no hay evidencia de contaminación por algún agente externo, en nuestro caso, por el uso de release film en el proceso de conformado. Un modo de fallo adhesivo podría ser indicativo de contaminación.

6 Conclusiones

Ensayos de ILSS fueron realizados para determinar la resistencia a delaminación bajo fuerzas a cortadura paralelas a las capas de los laminados de CFRP objeto de estudio.

En la valoración de los resultados se tuvieron en cuenta los siguientes puntos:

- Los ensayos de ILSS realizados a la recepción del material vs report del fabricante.

- Los paneles de ensayo, definidos en el presente documento como: especímenes para evaluación de la contaminación (CE y Ref 1), referencias bajo procesos de hot-forming a 90ºC (Ref A) y 60ºC (Ref 2), y referencias con sólo ciclo de autoclave (Ref B) fueron fabricadas al límite de las horas de uso del material CFRP.

Por lo anteriormente mencionado, se dijo que los resultados obtenidos entre especímenes que utilizan release film (RF 1, RF2) en el proceso de HF así como los especímenes que no utilizan release film en su proceso de fabricación (sólo ciclo de autoclave) no son significativamente diferentes.

Por lo tanto, el uso de ambos release films (RF 1 y RF 2) durante el proceso de hot forming entre laminados con posterior proceso de co-curado no reduce la resistencia a la delaminación interlaminar.

Como conclusión final, no hay evidencia significativa de contaminación por el uso de release film (RF 1 y RF 2).

Ensayos de G1c fueron realizados con el objeto de evaluar la posibilidad de que ocurra un inicio de grieta interlaminar debido a un incremento de la temperatura máxima del laminado y tiempo de exposición.

Todos los resultados cumplieron con los requerimientos tanto para el release film RF 1 como para el release film RF 2 para los dos ciclos de hot forming definidos (60ºC y 90ºC).

Hubo una ligera dispersión entre los resultados de la referencia con hot forming a 90ºC y la referencia del ciclo de autoclave debido en parte al envejecimiento del material causado por el propio proceso de hot forming así como el envejecimiento en sí mismo del material causado por la reducción en las horas de uso.

Sin embargo, todos los resultados estaban por encima del requerimiento presentando una distribución similar de resultados para cada tipo de especímenes definidos, es decir, usando tanto release film RF 1 o release film RF 2.

Por lo tanto, los usos de ambos release films en el proceso de hot forming no muestra evidencia alguna de contaminación (por posible grieta interlaminar) cuando la temperatura y tiempo de hot forming son aumentados dentro de los parámetros definidos en los ciclos del presente estudio.

Ensayos de G1c-Adhesivo fueron realizados para determinar el modo de fallo cuando se produce un crecimiento de un inicio de grieta entre dos parte encoladas de CFRP.

El modo de fallo cohesivo es el mayoritario observado una vez realizado el ensayo. Por lo tanto, puede concluirse indicando que no ha habido trazas de contaminación observadas por el uso de ambos release films (RF 1 y RF 2).

7 Referencias

[1] AITM3-0002. Airbus Test Methods - Analysis of non-metallic materials (uncured) by Differential scanning calorimetry.

[2] EN2563 Carbone Fibre Reinforced Plastics. Unidirectional Laminates. Determination of the apparent Interlaminar Shear Strength.

[3] AITM1-0005 Determination of interlaminar fracture toughness energy. Mode I. G1c Test

[4] AITM1-0053 Determination of mode I fracture toughness energy of bonded joints G1c)

[5] SE7305-1-12-11-22-004-03 Test Plan. Mechanical test to evaluation of maximum laminate temperature in hot-forming process with release film (RF 1).

[6] SE7305-1-13-11-22-005-03 Test Plan. Mechanical test to evaluation of maximum laminate temperature in hot-forming process with release film (RF 2).

[7] SE7305-3-14-04-14-002-1 Test Report. Mechanical test to evaluation of maximum laminate temperature in hot-forming process with release film (RF 1 y RF 2).

8 Agradecimientos

Mi más sincero agradecimiento al equipo de Ingeniería de Desarrollo y Fabricación de Alestis por el trabajo desarrollado durante la fabricación de los especímenes de ensayos en la planta de Alestis Technobahía Composites.

Así mismo, quisiera agradecer el soporte y conocimiento dado por nuestro focal point de M&P AiO, tanto en la definición de los ensayos como en el seguimiento y evaluación de los resultados obtenidos.

Y por supuesto a mi responsable Carlos Saleiro por el apoyo moral y técnico dado durante el desarrollo de toda la campaña.

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.013

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?