m (Modificada la posición de las notas referidas con superíndices en la tabla) (Tag: Visual edit) |

m (Libro.Blanco.AEMAC moved page AEMAC 2024g to Draft AEMAC 236826558) |

(No difference)

| |

Revision as of 10:50, 15 October 2024

1 - INTRODUCCIÓN

Tal y como se ha mencionado en el capítulo anterior, cuando se utiliza la pirólisis como proceso para recuperar las fibras de los residuos de plásticos reforzados con fibras (FRP) se producen dos productos adicionales: el aceite de pirólisis y el gas de pirólisis. Ambos productos poseen algunas características físico-químicas atractivas, por lo que potencialmente podrían utilizarse como materia prima secundaria en procesos industriales. En lo que se refiere a su composición molecular, los productos recuperados mayoritariamente son mezclas de sustancias orgánicas procedentes de la descomposición térmica de la resina plástica que posea el material que se haya pirolizado [1-2].

En el caso de que se pirolicen residuos de fin de vida útil (FVU), los aceites y gases también contendrán sustancias derivadas de aquellos materiales que formen parte del residuo FVU y que se descompongan térmicamente por acción de la temperatura de pirólisis, por ejemplo: pinturas, insertos de madera, adhesivos, otras resinas termoestables y/o termoplásticas, etc. En términos de composición elemental, las sustancias presentes en los aceites y gases de pirólisis incorporan aquellos elementos que se encuentran en la formulación de las resinas comerciales que se utilizan en los FRP, así como aquellos presentes en los materiales adicionales de los residuos FVU. Por tanto, además de los hidrocarburos alifáticos, naftenos e hidrocarburos aromáticos compuestos por carbono e hidrógeno, es común encontrar sustancias orgánicas que contienen oxígeno (ácidos, aldehídos, cetonas, éteres, ésteres), nitrógeno (amidas, aminas, nitrilos), azufre (sulfuros, sulfóxidos, sulfonas) y sustancias orgánicas halogenadas (flúor, cloro, bromo) y fosforadas [3-4]. También es habitual encontrar una fase acuosa acompañando a los aceites de pirólisis generados debido al carácter oxigenado de los polímeros que se utilizan principalmente en estas resinas (epoxi, poliéster, fenólicas) [5].

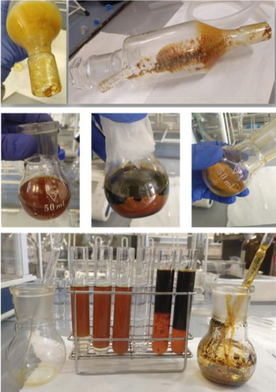

En la Figura 1 se puede observar el aspecto de la fase condensada de la pirólisis de algunos residuos de FRP, donde se puede apreciar la coexistencia del aceite de pirólisis (sustancia más oscura), la fase acuosa (sustancia más clara) e incluso fases semi-sólidas compuestas por sustancias de alto peso molecular.

En lo que se refiere a la peligrosidad, en la actualidad ni el aceite ni el gas de pirólisis de composites están notificados como peligrosos en la Agencia Europea de Sustancias y Mezclas Químicas (ECHA, por las siglas en inglés de: European Chemicals Agency,) pero es muy probable que en un hipotético caso de utilización comercial de estas sustancias ambas sean clasificadas como peligrosas a efectos del Reglamento (CE) nº 1272/2008 del Parlamento Europeo y del Consejo sobre clasificación, etiquetado y envasado de sustancias y mezclas (reglamento CLP, por sus siglas en inglés). Existe el precedente de dos aceites de pirólisis de otros residuos que sí están notificados (aún sin clasificación armonizada): TACOILTM, que es el aceite de pirólisis de plásticos post-consumo (plásticos de envases) que comercializa la empresa británica Plastic Energy, y Pyrum thermolysis oil, que es el aceite de pirólisis procedente de gomas y ruedas que comercializa la empresa alemana Pyrum Innovations. En la notificación de ambos productos se puede observar que presentan peligros físicos (H225), peligros para la salud (H304, H317, H340, H350, H373) y peligros para el medio ambiente acuático (H411, H412), una clasificación muy similar a la de los combustibles líquidos de origen fósil como, por ejemplo, la gasolina. En principio, nada hace indicar que los aceites de pirólisis de composites no vayan a presentar ninguna de estas indicaciones de peligro. En relación a los gases de pirólisis, si bien no existe ninguna notificación en la ECHA al respecto, también se espera que sean clasificados como una mezcla peligrosa de sustancias gaseosas, ya que habitualmente contienen hidrógeno (explosivo), hidrocarburos (inflamables) y CO/H2S (tóxicos) [3].

2 - ESTADO DE LA TECNOLOGÍA

2.1 - CARACTERIZACIÓN DE ACEITES DE PIRÓLISIS Y OPCIONES DE MERCADO

Las opciones de mercado del aceite de pirólisis son principalmente dos: la industria del petróleo, pudiendo ser utilizado mezclado con las materias primas de diferentes etapas de refino del petróleo y/o con las de síntesis de productos químicos de base petroquímica (polímeros, aditivos, BTX0, etc.), y el mercado de los combustibles alternativos, concretamente los combustibles derivados de residuos (CDR). En cualquier caso, debe tenerse en cuenta que hoy en España los aceites de pirólisis son legalmente considerados como residuos, ya que se trata de productos derivados de un residuo, con lo que no pueden comercializarse como una sustancia mientras la Comisión Europea o el Ministerio para la Transición Ecológica y el Reto Demográfico no establezcan unos criterios de “fin de condición de residuo (FcR)” para este tipo de aceites y estos sean publicados en un Reglamento u Orden Ministerial, respectivamente. Por lo tanto, los posibles usos que se exponen a continuación deben realizarse a día de hoy bajo el paraguas de la legislación de residuos y, más concretamente, la de residuos peligrosos.

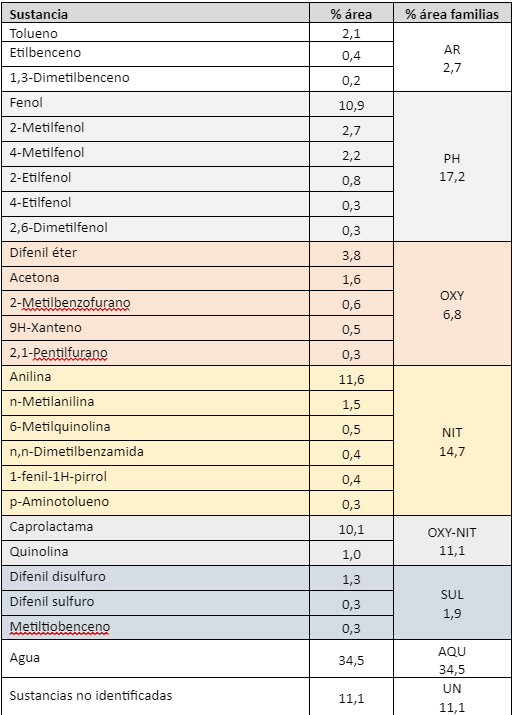

A modo de ejemplo, en la Tabla 1 se muestran las sustancias químicas principales contenidas en un aceite de pirólisis sin centrifugar procedente de un prepreg aeronáutico con resina epoxi, cuantificadas como porcentaje en área de los picos obtenidos por cromatografía gaseosa acoplada a espectrometría de masas (GC-MS, por sus siglas en inglés). Es necesario indicar que esta composición, por muy compleja que parezca, no muestra al completo la realidad composicional del aceite, ya que, aunque se trata de una técnica de análisis muy empleada para este tipo de muestras, las limitaciones de la GC-MS y las condiciones en las que se aplica imposibilitan la determinación completa de la composición. Por ejemplo: en función de la relación muestra / disolvente que se emplee (dilución), se detectarán más o menos especies; por ello en algunos trabajos publicados se han llegado a detectar centenares de sustancias [3]. Por tanto, cuando se consultan composiciones de aceites de pirólisis se debe tener en cuenta que es un producto con una incertidumbre nada despreciable en cuanto a su naturaleza química y que es necesario conocer las limitaciones y las condiciones de la técnica de análisis que se haya empleado en su caracterización [6]. Por otro lado, es necesario mencionar que el porcentaje en área de pico GC-MS no se puede relacionar directamente con tanto por ciento en peso para este tipo de sustancias, por lo que la composición expresada en estas unidades es en realidad cualitativa. Para conocer la concentración es necesario hacer una calibración cuantitativa sustancia por sustancia, algo que en la práctica no se realiza debido a la gran cantidad de compuestos químicos que componen el aceite, con excepción de los casos en los que los datos de porcentaje en área hagan sospechar que alguno de ellos se pueda encontrar en una concentración elevada.

AR: compuestos aromáticos; PH: compuestos fenólicos; OXY: otras sustancias orgánicas oxigenadas; NIT: sustancias orgánicas nitrogenadas; OXY-NIT: sustancias orgánicas oxigenadas y nitrogenadas; SUL: sustancias orgánicas sulfuradas; AQU: agua; UN: sustancias no identificadas.

A la vista de la Tabla 1 se puede deducir que este aceite de pirólisis apenas contiene hidrocarburos entre las sustancias mayoritarias (2,7 % área, todos aromáticos) y presenta una cantidad significativa de agua (34,5 % área). Tal y como se ha comentado anteriormente, la formación de agua es inevitable en la pirólisis de FRP por la condición oxigenada de las resinas empleadas. Esta puede aparecer formando una fase independiente sin necesidad de centrifugar o tras un proceso de centrifugación del aceite e, incluso - si la cantidad de agua es pequeña - disuelta en el aceite. Las familias de sustancias orgánicas mayoritarias detectadas en este aceite son las oxigenadas y las nitrogenadas (oxigenadas totales: 24 % área, nitrogenadas: 14,7 % área y oxinitrogenadas: 11,1 % área). Además, también existen sustancias orgánicas sulfuradas (1,9 % área) y la composición elemental que se mostrará posteriormente revelará la presencia de sustancias órgano-halogenadas, a pesar de no ser detectadas con la técnica de análisis GC-MS.

La opción de valorización de mayor valor añadido para el aceite de pirólisis sería intentar separar alguna sustancia de interés industrial de entre las contenidas en su composición. La Tabla 1 muestra que el aceite de pirólisis contiene fenol, anilina y caprolactama en una proporción superior al 10 % en área. Estas tres sustancias se utilizan ampliamente en la industria como compuestos químicos de base e incluso como materia prima para la reformulación de polímeros. Sin embargo, en este caso concreto, la proporción de estas sustancias no es suficientemente elevada como para realizar una calibración cuantitativa y tampoco lo es para plantear la separación y purificación de alguna de ellas, que no sería económicamente competitiva porque la complejidad del propio aceite hace prácticamente inviable la aplicación de procesos de separación habituales.

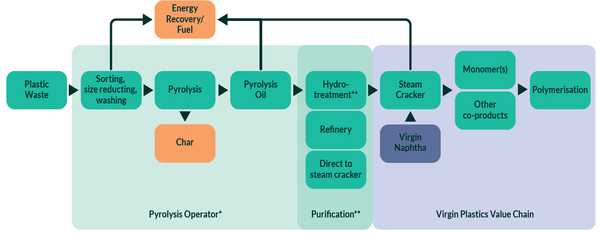

La segunda opción en términos de valor añadido es el coprocesamiento del aceite de pirólisis en los procesos industriales del refino del petróleo o de la industria petroquímica. Actualmente ya existen experiencias y pruebas técnicas de coprocesamiento de aceites de pirólisis de plásticos de envasado a nivel industrial, principalmente en la unidad de craqueo catalítico fluido (fluid catalytic cracking, FCC), en procesos de hidrotratamiento y en la unidad de craqueo de olefinas (steam cracking). Este último proceso genera una gran variedad de productos químicos de base, entre ellos etileno y propileno, que posteriormente se pueden convertir en polietileno (PE) o policloruro de vinilo (PVC) y polipropileno (PP) o poliacrilonitrilo (PAN), respectivamente. Esta vía, conceptualizada en la Figura 2, es la más estudiada en la actualidad porque permite contabilizar el PE y el PP fabricados según la ruta descrita como plásticos con contenido de material reciclado, lo que abre una nueva alternativa para el cumplimiento de los objetivos de contenido de material reciclado en plásticos de envasado establecidos en el Real Decreto 1055/2022, de envases y residuos de envases, y además asegura la circularidad de los plásticos por la vía del tratamiento termoquímico.

Grandes compañías como CEPSA, REPSOL, Total Energies o BASF han mostrado interés en el coprocesamiento de aceite de pirólisis de plásticos de envases en los últimos años, lo cual ha estimulado de manera significativa la creación de empresas dedicadas a la producción de este tipo de aceite. Ejemplos de empresas con sede social en España son Neoliquid, Nantek, Greene Enterprise, Preco o Waste Plastic Iberia. En Europa, Plastic Energy en el Reino Unido, Pyrum Innovations AG en Alemania o Quantafuel en Noruega, entre otros.

Sin embargo, las propiedades físico-químicas de los aceites de pirólisis de plásticos de envases distan significativamente de las propiedades de las materias primas empleadas normalmente en los procesos mencionados, por lo que es habitual que los aceites estén fuera de especificaciones en cuanto al contenido de oxígeno, nitrógeno, halógenos, metales, olefinas e hidrocarburos aromáticos [6,8]. Esto requiere que la relación de coprocesamiento (ratio materia prima convencional / aceite de pirólisis) sea muy alta y/o que los aceites sean pretratados antes de su incorporación al proceso (también existen ya empresas con esta línea de negocio, por ejemplo, Neste). Este último caso compromete en cierta medida la sostenibilidad ambiental, energética y económica de la vía petroquímica por ser necesario un proceso de tratamiento intermedio antes de su utilización [9].

Estas deficientes propiedades físico-químicas hacen que el aceite de pirólisis de composites se encuentre especialmente lejos de poder ser utilizado en la industria del petróleo y la petroquímica. La industria del petróleo se basa en materias primas fundamentalmente compuestas por hidrocarburos (H y C), y el contenido de hidrocarburos de los aceites de pirólisis de composites habitualmente no es muy elevado. Al contrario, estos aceites contienen nitrógeno y oxígeno hasta en un 6 y 10 % en peso respectivamente (en el aceite de pirólisis de plásticos de envases están en el rango de las ppm) y hasta 8000 ppm de cloro (un aceite de pirólisis de plásticos de envases seleccionados sin PVC puede contener unas 200-400 ppm de cloro). Además, como se ha mostrado anteriormente, también pueden contener o estar mezclados con agua.

Utilizando el contenido de cloro como ejemplo, la materia prima de la unidad de craqueo de olefinas debe contener < 3 ppm de cloro, mientras que la carga de fluid catalytic cracking (FCC) o de hidrotratamiento podrían admitir concentraciones algo superiores. Esto hace posible un coprocesamiento de aceite de pirólisis de residuos de envases pero descarta casi por completo esta opción de mercado para aceites de pirólisis de composites, incluso sin tener en cuenta el resto de elementos y compuestos químicos mencionados previamente (N, O, agua) en los cuales estos aceites son especialmente inapropiados. El esfuerzo de descontaminación tendría que ser tan elevado que se trata de un escenario inviable desde el punto de vista económico. La composición del aceite de pirólisis de FRP es excesivamente heteroatómica incluso para los procesos de destilación de alquitranes a través de los cuales se fabrican las breas, en los que se admiten porcentajes de fenol y otros compuestos oxigenados del orden de los recogidos en la Tabla 1, incluso alguna sustancia nitrogenada, pero en ningún caso una presencia tan relevante de agua y sustancias halogenadas.

En lo que se refiere a la utilización del aceite de pirólisis como combustible, en la actualidad no existen regulaciones específicas relacionadas con el uso de ningún tipo de aceite de pirolisis de residuos como combustibles derivados de residuos (CDR). Sin embargo, muchas plantas cementeras españolas están legalmente autorizadas para utilizar “residuos combustibles líquidos que contienen sustancias peligrosas”. Este tipo de residuos, con código 19 02 08* en la Lista Europea de Residuos (LER), son aceites minerales y otros líquidos orgánicos obtenidos en los procesos de tratamiento físico-químico de residuos industriales. Por lo tanto, si bien son diferentes a los aceites de pirólisis (LER 19 01 17*), presentan bastante similitud en algunas características.

La Autorización Ambiental Integrada (AAI) de cada una de las plantas cementeras de España recoge la lista de residuos cuya utilización tienen autorizada y también los valores límite de aceptación de estos residuos en cuanto a sus propiedades termo-químicas. En la Tabla 2 se recogen los valores límite autorizados en las cementeras del País Vasco para los residuos combustibles líquidos que contienen sustancias peligrosas, junto con los resultados de caracterización de aceites de pirólisis de diferentes tipos de residuos de FRP.

| Propiedad | Combustible para cementera | Prepreg aeronáutico caducado

EPOXI |

Pala de aerogenerador

EPOXI |

Chasis de coche de competición

EPOXI |

Casco de barco pesquero

POLIESTER |

Tabla de surf

POLIESTER + POLIURETANO |

| PCI (kcal/kg) | 1500 - 10000 | 7225 | 7400 | 7500 | 7400 | 6900 |

| S (% peso) | < 1 | < 1 | < 1 | no detectado | no detectado | no detectado |

| Halógenos totales (ppm) | ≤ 20000 | 303 Cl + 259 F | 7843 Cl + 69 Br + 427 F | 5527 Cl | 1571 Cl | 704 Cl |

| Flúor (ppm) | < 2000 | 259 | 427 | no detectado | no detectado | no detectado |

| PCB-PCT (ppm) | < 50 | - | - | - | - | - |

| Hg (ppm) | < 10 | - | - | - | - | - |

| Cd + Tl + Hg (ppm) | < 100 | - | - | - | - | - |

| Suma metales pesados (% peso) | < 0,5 | - | - | - | - | - |

| Punto de inflamación (°C) | > 38 | - | - | - | - | - |

| Propiedad | Combustible de aceites usados | Prepreg aeronáutico caducado

EPOXI |

Pala de aerogenerador

EPOXI |

Chasis de coche de competición

EPOXI |

Casco de barco pesquero

POLIESTER |

Tabla de surf

POLIESTER + POLIURETANO |

| PCI (kcal/kg)1 | 9500 - 10000 | 7225 | 7400 | 7500 | 7400 | 6900 |

| S (% peso) 1 | ≤ 1 | < 1 | < 1 | no detectado | no detectado | no detectado |

| Cl total (ppm) | < 50 | 303 (+ 259 F) | 7843 (+ 69 Br + 427 F) | 5527 | 1571 | 704 |

| PCB (ppm) | < 1 | - | - | - | - | - |

| Hg (ppm) | < 5 | - | - | - | - | - |

| Tl / Ni / Pb / Cd / Cr / As / Cu / Co / Mn / Sb / Zn / Sn (ppm) | < 5 | - | - | - | - | - |

1Especificaciones de los fuelóleos contenidas en el Real Decreto 61/2006, por el que se fijan las especificaciones de gasolinas, gasóleos, fuelóleos y gases licuados del petróleo, se regula el uso de determinados biocarburantes y el contenido de azufre de los combustibles para uso marítimo.

La Tabla 2 muestra que por lo general los aceites de pirólisis de FRP cumplen con los requisitos de poder calorífico, contenido en azufre y contenido en halógenos totales y flúor, por lo que a priori podría ser un destino posible. Sin embargo, se debería comprobar el contenido de bifenilos y terfenilos policlorados (polychlorinated biphenyls (PCB), polychlorinated terphenyls (PCT)) y de metales pesados, parámetros que requieren de unas técnicas de caracterización complejas y que habitualmente no se llevan a cabo sin una necesidad específica, por lo que no se dispone de esa información ni en datos propios ni en la bibliografía. Un parámetro que posiblemente no cumplan los aceites de pirólisis de composites es el punto de inflamación, que puede ser incluso menor de 20 °C según la experiencia del equipo de investigación autor del capítulo. También quedaría por determinar si las plantas cementeras pueden admitir altos contenidos de nitrógeno, y en su caso, con qué límites de aceptación.

En la Tabla 3 se presentan los mismos datos de caracterización de los aceites, pero, en esta ocasión, junto a los valores límite de un producto denominado “aceite usado procesado”, que constituye el primer ejemplo en España de un CDR que finaliza su condición legal de residuo (FcR) y pasa a formar parte de los combustibles comerciales no residuales. El procedimiento según el cual se puede obtener esta condición FcR viene definido en la Orden APM/205/2018, por la que se establecen los criterios para determinar cuándo el aceite usado procesado procedente del tratamiento de aceites usados para su uso como combustible deja de ser residuo. Los valores límite que se recogen en el anexo I de esta orden, si bien aplican al ejemplo concreto de los aceites minerales usados, pueden ser indicativos de lo que se pueda exigir a los aceites de pirólisis en un futuro en el que se desclasifiquen como residuos para su utilización como combustible industrial. En este caso se puede observar que las limitaciones en cuanto al PCI (9500-10000 kcal/kg) y al contenido en cloro (50 ppm) son mucho más exigentes, y los aceites de pirólisis de FRP están muy lejos de poder cumplirlas. Otra referencia que se podría tener en cuenta para prever los valores límite que se podrían establecer para la desclasificación de los aceites de pirólisis de FRP es la propuesta de Antoniou y Zorpas [10] para que el aceite de pirólisis de neumáticos usados alcance la FcR y se utilice como combustible industrial, que sitúa el límite de concentración de cloro aún más bajo (5 ppm).

2.2 - CARACTERIZACIÓN DE GASES DE PIRÓLISIS Y OPCIONES DE MERCADO

Los gases de pirólisis presentan opciones de mercado similares a las de los aceites de pirólisis, es decir: su utilización como materia prima para la industria del petróleo y la petroquímica y su utilización como combustible. En este caso concreto, dado que se trata de una sustancia gaseosa, la opción más lógica es la de su utilización en la misma localización en la que se genera. Su transporte implicaría la instalación de tuberías (por su composición es improbable que se pueda inyectar en la red de gas natural) o su envasado en recipientes de gases a presión con el consiguiente riesgo de condensaciones, lo cual implicaría un pre-tratamiento de los gases y por tanto unos costes no asumibles para un producto de las características que se muestran a continuación. En la Tabla 4 se puede observar, para diferentes tipos de residuos de FRP, el poder calorífico superior (PCS) y la composición determinada por cromatografía de gases (GC) con detectores de conductividad térmica (TCD) y de ionización de llama (FID).

| PCS | H2 | CO | CO2 | CH4 | C2H4 | C3H6 | Otros hidrocarburos C2-C6 | H2S | |

| Pre-preg aeronáutico caducado

EPOXI |

25 | 13 | 24 | 5 | 22 | 5 | 3 | 8 | 20 |

| Pre-preg aeronáutico caducado

POLIBENZOXACINA |

25 | -2 | -2 | 35 | 64 | -2 | -2 | 1 | -2 |

| Pala de aerogenerador

EPOXI |

16 | 4 | 12 | 56 | 17 | 2 | 4 | 5 | -2 |

| Chasis de coche de competición

EPOXI |

20 | 10 | 11 | 34 | 27 | 3 | 3 | 12 | -2 |

| Casco de barco pesquero

POLIESTER |

8 | 2 | 7 | 82 | 2 | 1 | 3 | 3 | -2 |

| Tabla de surf

POLIESTER + POLIURETANO |

12 | 8 | 9 | 63 | 12 | 1 | 3 | 4 | -2 |

1 En base seca y libre de nitrógeno, oxígeno, sustancias nitrogenadas, sustancias halogenadas y especies de azufre diferentes del H2S

2 Por debajo del límite de cuantificación

Tabla 4: Poder calorífico superior (MJ/m3N) y composición (% volumen1) de gases de pirólisis de diferentes residuos de PRF.

En lo que se refiere al poder calorífico, la Tabla 4 muestra que, en función del residuo concreto de que se trate, el PCS de los gases puede oscilar entre 8 y 25 MJ/m3N. Existen variaciones en el poder calorífico incluso para residuos que contienen el mismo tipo de resina polimérica, como puede observarse en la tabla entre los tres tipos de residuos que contienen resina epoxi (16-25 MJ/m3N). De la tabla también se puede deducir que los residuos con resina de tipo poliéster generan unos gases con un poder calorífico especialmente bajo (8-12 MJ/m3N) debido a su alto contenido en CO2. Por último, cabe destacar que los poderes caloríficos más altos se obtienen con los residuos de prepreg caducados (25 MJ/m3N), lo cual podría estar relacionado con el hecho de que un residuo prepreg de producción está constituido exclusivamente por la resina y las fibras, mientras que en los residuos FVU puede haber otros materiales que influyan negativamente en el poder calorífico de los gases de pirólisis.

Para poder contextualizar con otros combustibles gaseosos que se utilizan en la industria, el gas natural tiene un poder calorífico del orden de 45-50 MJ/m3N, mientras que el propano y el butano pueden alcanzar los 90 y 120 MJ/m3N respectivamente. Queda a la vista que la calidad de los gases de pirólisis de FRP como combustible es baja, pudiendo alcanzar en el mejor de los casos sólo la mitad del poder calorífico del gas natural por unidad de volumen. Por tanto, la mejor manera de maximizar el aprovechamiento de su contenido energético es utilizarlos in situ como fuente de energía que sustituya parcialmente al combustible que se use para calentar los reactores de pirólisis (gasóleo o gas natural). Dado el bajo poder calorífico de estos gases, el porcentaje del consumo energético total que pueden abastecer es pequeño, del orden del 5-15 %, pero este escenario es sensiblemente mejor que si los gases de pirólisis se quemaran en un motor de gas para producir electricidad, ya que la baja eficiencia de la conversión de energía térmica en energía eléctrica en los motores hace perder mucho potencial energético [11].

Tal y como se ha comentado anteriormente, la otra opción de mercado de estos gases es la utilización en la industria petroquímica y/o de síntesis química. Cabe recordar que para ello la instalación de pirólisis debería estar ubicada en la misma parcela industrial o muy cercana a aquella en la que se utilizarían estos gases. En líneas generales, en términos cualitativos de presencia de hidrógeno, metano y otros hidrocarburos, la composición de los gases de pirólisis de FRP podría ser asimilable a corrientes gaseosas que se generan (off-gases) en las unidades de refino de petróleo como la de FCC, con las que podrían mezclarse y por tanto ser incorporadas al proceso productivo [12-13]. Sin embargo, el contenido de CO2 de los gases de pirólisis, que en muchos casos supera el 30 % en volumen y puede llegar a constituir el 80 % de los gases en algunas ocasiones (ver Tabla 4), condiciona completamente su utilización directa, dejando de ser interesante como gas de mezcla de las corrientes gaseosas de refinería, cuyo valor se basa en la riqueza en hidrógeno, olefinas, metano y otros hidrocarburos. Por otro lado, los porcentajes de hidrógeno y monóxido de carbono no son suficientemente elevados como para poder considerar estos gases como un gas de síntesis de suficiente calidad.

De entre todos los gases de pirólisis de PRF recogidos en la Tabla 4, los derivados de prepregs aeronáuticos de resinas epoxi son los más interesantes en términos de contenido en hidrocarburos, hidrógeno, monóxido y dióxido de carbono. Sin embargo, también se puede observar en la tabla que estos gases contienen un 20 % en volumen de H2S, una sustancia tóxica y que también genera problemas de operación relacionados con la corrosión, por lo que debe ser eliminada como paso previo a cualquier aplicación industrial. Este contaminante es de los pocos que se puede detectar y cuantificar adecuadamente con un sistema de análisis basado en GC-TCD/FID, que es el modo en el que la gran mayoría de grupos de investigación en este campo analizan los gases de pirólisis. A la vista de los datos publicados, parece que los gases de pirólisis de FRP carecen de contaminantes a excepción del H2S, pero lo que ocurre en realidad es que la mayoría de las sustancias contaminantes presentes en los gases no se pueden determinar por los métodos convencionales de análisis que se utilizan para gases de esta naturaleza. En este sentido, existe un trabajo muy interesante publicado por Pauline Tranchard et al. [14], en el cual se analizan por espectrometría de infrarrojos por transformada de Fourier (FTIR) los gases de pirólisis del mismo prepreg aeronáutico que el mostrado en la Tabla 4, detectando contaminantes como sulfuro de carbonilo (COS), amoniaco (NH3), dióxido de azufre (SO2) y fenol (C6H6O). El grupo de investigación autor del presente capítulo también ha detectado trazas de especies como óxido de dinitrógeno (N2O), cloruro de hidrógeno (HCl), fluoruro de hidrógeno (HF) o formaldehído (CH2O) utilizando la misma técnica FTIR para el análisis de gases de pirólisis de FRP.

3 - PROCESOS DE VALORIZACIÓN DE ACEITES Y GASES DE PIRÓLISIS: SITUACIÓN DE LA TECNOLOGÍA, HUELLA INDUSTRIAL Y DESARROLLOS FUTUROS EN ESPAÑA Y A NIVEL GLOBAL

A día de hoy existe muy poco desarrollo en el ámbito de los procesos de valorización de aceites y gases de pirólisis . La gran mayoría de la información publicada sobre pirólisis de FRP se centra en la recuperación de las fibras, analizando sus propiedades mecánicas y sus posibilidades de reutilización en nuevos materiales compuestos. En lo que se refiere a los aceites y gases de pirólisis, la información se limita a describir sus propiedades físico-químicas, añadiendo comentarios genéricos típicos del ámbito de la pirólisis de residuos plásticos en los que se indican las potenciales opciones de utilización que se han abordado en los apartados anteriores de este capítulo. Sin embargo, tal y como ha quedado claro en los apartados mencionados, la realidad es que la utilización industrial de estos dos productos requeriría de un intenso post-tratamiento que la industria en la actualidad no considera viable, ya que sus esfuerzos por el momento están centrados en conseguir incorporar a sus procesos los aceites de pirólisis de plásticos de envases, lo cual constituye ya un reto nada despreciable.

Descartada por el momento la vía del post-tratamiento en la industria, a nivel investigador cabe la posibilidad de estudiar la modificación del propio proceso de pirólisis para intentar generar unos aceites y gases de características mejoradas, asegurando siempre que las propiedades mecánicas de las fibras no se vean alteradas. La primera alternativa es modificar los parámetros de operación, como: la velocidad de calentamiento, la temperatura final, el tiempo de isoterma a la temperatura final, el tiempo de residencia y la mayor o menor carga oxidante de la atmósfera de trabajo. De un análisis del estado del arte en la bibliografía se puede deducir que, en los rangos en los que se debe trabajar para asegurar la calidad de las fibras, ninguna modificación de estos parámetros de operación tiene una influencia determinante en la mejora de las propiedades físico-químicas de aceites y gases de pirólisis [15]. La segunda alternativa es la utilización de catalizadores. En pirólisis se trabaja habitualmente con catalizadores sólidos que se pueden usar en dos disposiciones diferentes. La primera disposición consiste en mezclar el residuo y el catalizador, de manera que el catalizador actúa sobre el mecanismo de descomposición térmica del residuo, dando lugar a productos diferentes de los que se producen por acción exclusivamente térmica. La segunda disposición consiste en situar el catalizador en un lecho o reactor diferente de aquél en el que tiene lugar la pirólisis, de manera que éste actúa sobre las sustancias que se forman en la descomposición térmica del residuo, fomentando las reacciones secundarias entre ellas y dando lugar, también en este caso, a productos diferentes (y/o en distinta cantidad) de los que se producen en ausencia de catalizador.

La pirólisis catalítica de residuos es un proceso muy estudiado desde hace años, por lo que sorprende que en el caso concreto de los residuos de composites apenas se encuentren dos grupos de investigación en todo el mundo que hayan publicado trabajos (revisados por comités externos) sobre la influencia de los catalizadores en los productos de pirólisis: el grupo de Samy Yousef de la Universidad Tecnológica de Kaunas (Lituania) y el grupo de investigación que escribe este capítulo. Yousef y su equipo estudian el proceso de pirólisis con el catalizador mezclado con el residuo, y hasta la fecha han publicado trabajos de pirólisis catalítica con zeolitas de los tipos ZMS-5 e Y, actuando sobre residuos de composites con resina de poliéster, epoxi y polimetilmetacrilato (PMMA). Los resultados muestran que aun utilizando relaciones catalizador/residuo muy altas y difícilmente extrapolables a nivel industrial, los productos condensables obtenidos siguen siendo una mezcla muy compleja de hidrocarburos monoaromáticos y poliaromáticos, compuestos oxigenados y otras sustancias orgánicas heteroatómicas [16-18]. En términos generales, de su investigación se puede deducir que la utilización de los catalizadores permite aumentar la concentración de algunas de estas familias, pero no lo suficiente como para obtener un producto de interés industrial. Además, la utilización del catalizador mezclado con el residuo presenta implicaciones derivadas de la necesidad de separar con posterioridad las fibras y el catalizador.

Por su parte, el grupo de investigación del Departamento de Ingeniería Química y del Medio Ambiente de la Escuela de Ingeniería de Bilbao (UPV/EHU), autor de este capítulo, lleva más de 10 años estudiando la posibilidad de obtener productos de pirólisis de FRP de aplicación industrial a través de un proceso de dos reactores en serie. En el primer reactor tiene lugar la pirólisis del residuo. Las sustancias que salen del primer reactor se alimentan al segundo reactor, donde se lleva a cabo un tratamiento en fase gaseosa de carácter térmico o termo-catalítico antes de permitir la condensación y la consecuente separación entre aceites y gases [19-20]. Utilizando este diseño de proceso, con patente española y europea [21], el grupo ha investigado la posibilidad de enfocar el tratamiento del segundo reactor a la mejora de las propiedades físico-químicas de los aceites por un lado y, por otro lado, a la eliminación de los aceites y la promoción de los gases, mejorando al mismo tiempo sus propiedades físico-químicas.

En la Tabla 5 se muestran algunos resultados obtenidos bajo el enfoque de la optimización de los aceites de pirólisis. En concreto, se presentan las mejores composiciones obtenidas, agrupadas en sus principales familias y determinadas como porcentaje en área GC-MS, de los aceites de la pirólisis catalítica de dos tipos de residuo de PRF tras la realización de una serie de ensayos en los que se probaron 4 tipos de zeolitas diferentes como catalizador, con diferentes relaciones catalizador / residuo y diferentes relaciones sílice / alúmina en el propio catalizador. Estos ensayos se realizaron aplicando las condiciones de operación que favorecen en mayor medida la producción de aceites: velocidad de calentamiento muy rápida (fast pyrolysis) y tiempo de residencia bajo. Cabe mencionar que en todos los casos se obtuvo también una fase acuosa que se separó de los aceites.

| Chasis de coche de competición

(resina epoxi) |

Casco de barco deportivo

(resina poliéster) | ||||

| Sin catalizador | Zeolita H-USY | Sin catalizador | Zeolita H-USY | ||

| T (°) | 600 | 600 | 600 | 600 | |

| C/F | - | 2 | - | 2 | |

| SAR | - | 30 | - | 30 | |

| AR | 6,8 | 47,6 | 33,2 | 66,2 | |

| AL | 0,2 | 0,0 | 0,3 | 0,0 | |

| PAH | 2,8 | 37,7 | 8,5 | 27,6 | |

| PH | 23,2 | 4,8 | 0,0 | 0,0 | |

| 2PH | 12,5 | 1,4 | 0,5 | 0,5 | |

| OXY | 3,1 | 0,5 | 10,8 | 0,0 | |

| NIT | 0,8 | 1,2 | 0,1 | 0,0 | |

| SUL | 0,0 | 0,0 | 0,0 | 0,0 | |

| HAL | 0,8 | 0,4 | 0,1 | 0,0 | |

| UN | 49,8 | 6,4 | 46,5 | 5,7 | |

C/F: relación catalizador / residuo; SAR: relación sílice / alúmina. AR: hidrocarburos monoaromáticos; AL: hidrocarburos alifáticos; PAH: hidrocarburos poliaromáticos; PH: compuestos fenólicos de anillo simple; 2PH: compuestos fenólicos de doble anillo; OXY: otros compuestos oxigenados; NIT: sustancias orgánicas nitrogenadas; SUL: sustancias orgánicas sulfuradas; HAL: sustancias orgánicas halogenadas; UN: sustancias no identificadas.

Tal y como se puede apreciar, la utilización de catalizadores permite, en algunos casos y bajo ciertas condiciones, obtener unos aceites de pirólisis con una composición simplificada, al menos a nivel de familias químicas. Este es el caso, por ejemplo, de los aceites procedentes de la pirólisis del casco de barco deportivo, basado en resina poliéster y procesado con la zeolita H-USY con una relación catalizador / residuo de 2. Se puede observar que en este caso se consigue transformar un aceite compuesto principalmente por hidrocarburos (42 % área), sustancias orgánicas oxigenadas (11,3 % área) y un porcentaje muy elevado de sustancias desconocidas (46,5 % área) en un aceite compuesto casi exclusivamente por hidrocarburos y que presenta una proporción muy baja de compuestos no identificados (5,8 % área) y de sustancias orgánicas oxigenadas (0,5 % área). Por tanto, parece que bajo las condiciones de este proceso se produce una efectiva descontaminación del aceite, que se compondría casi exclusivamente de hidrocarburos (C, H), siempre y cuando la fracción de compuestos no identificados no acumulase los heteroátomos. Aunque este es un resultado en cierto modo esperanzador, cabe destacar que se ha obtenido con una relación catalizador / residuo de 2, es decir, que se utiliza el doble de cantidad de catalizador que de residuo. Esta relación no se podría mantener a escala industrial por cuestiones económicas, por lo que pone en duda las posibilidades de obtener aceites mejorados por esta vía.

En el caso del residuo de chasis de coche, basado en resina epoxi, no se han conseguido obtener unos resultados tan satisfactorios bajo ninguna de las condiciones estudiadas, probablemente debido a la mayor complejidad de la formulación de esta resina. La utilización de zeolita H-USY consigue disminuir mucho la presencia de sustancias no identificadas (de 49,8 a 6,4 % área) y las sustancias oxigenadas (de 38,8 a 6,7 % área), pero sigue siendo un aceite oxigenado, nitrogenado y halogenado. Tal y como se ha justificado a lo largo del presente capítulo, un aceite de estas características posee escaso valor industrial, por lo que a la vista de estos resultados y los publicados por Yousef y su equipo, se puede afirmar que la optimización de los aceites a través de la pirólisis catalítica es un reto muy complicado, requiere de mayor tiempo de investigación y en la actualidad no es una alternativa viable a nivel industrial.

Cabe recordar que, en ausencia de una aplicación industrial, los aceites de pirólisis de composites se clasifican como residuos peligrosos, normalmente de alto coste de gestión por su contenido en halógenos. Dada la cantidad en la que se producen (10-50 % peso del residuo inicial), el coste de gestión de los aceites no es un factor despreciable en el balance económico de un proceso de estas características, de manera que, en algunos casos, una falta de previsión en este aspecto podría conllevar el fracaso económico de la inversión. La otra alternativa consiste en quemarlos para obtener energía en la propia planta de reciclado, pero, dada su composición, la inversión en equipos de depuración de los gases de combustión sería muy elevada.

En este contexto, parece lógico que se explore la posibilidad de minimizar la generación de aceites de pirólisis en favor de la generación de gases y observar las posibilidades de la fracción gaseosa que se obtiene bajo estas condiciones. Este es el enfoque al que el grupo de investigación autor de este capítulo ha dedicado sus mayores esfuerzos durante estos últimos años. En esta ocasión, se debe trabajar con las condiciones de operación más favorables para la minimización de aceites y la maximización de gases, que se corresponden con velocidades de calentamiento lentas y tiempos de residencia elevados, y, además, la temperatura del segundo reactor debe ser también elevada para fomentar el craqueo secundario de las sustancias que se forman en la descomposición del residuo en el primer reactor, lo cual permitirá eliminar aceites y generar más gases.

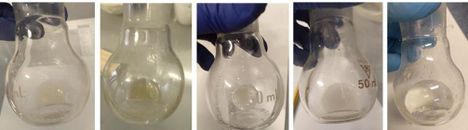

En la Figura 3 se puede observar el aspecto de la fase condensada obtenida tras aplicar un tratamiento térmico de 900 °C en el segundo reactor (sin catalizador). A la vista queda que la eliminación de los aceites es total, obteniéndose exclusivamente una fase acuosa que contiene trazas de compuestos orgánicos en concentraciones de ppm y, además, la cantidad de producto condensado es muy baja. Merece la pena la comparación de estos condensados acuosos con los condensados bi- y trifásicos mostrados en la Figura 1.

A falta de caracterizaciones más exhaustivas, existe la posibilidad de que estos líquidos se pudiesen verter a colector y se depurasen en estaciones depuradoras de aguas residuales (EDAR) urbanas, pero, aunque ese no fuera el caso, siempre podrían depurarse en las EDAR para aguas industriales que habitualmente existen en las propias instalaciones industriales. Incluso en la situación más desfavorable, es decir, que este líquido tuviese que gestionarse como residuo peligroso al mismo precio que un aceite de pirólisis (improbable), el coste de gestión sería menos de la mitad del que supone el escenario con producción de aceites, lo que ya no compromete la viabilidad económica del proceso de pirólisis.

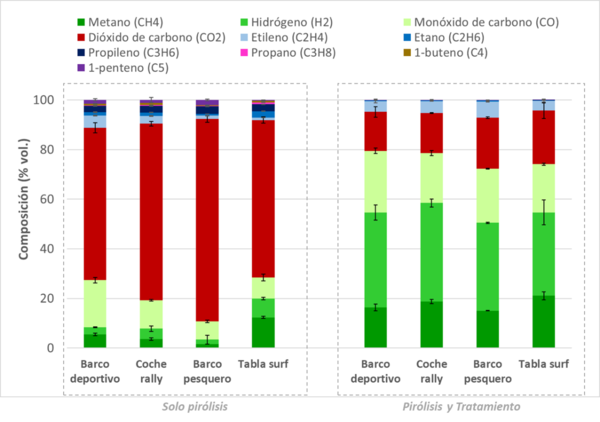

Bajo las condiciones de este tratamiento, la cantidad de gases de pirólisis aumenta de manera equivalente a la disminución de la fase líquida, por lo que el gas de pirólisis pasa a ser el producto principal de entre los dos. Además, las reacciones secundarias que tienen lugar en el segundo reactor modifican positivamente la composición del gas, provocando un aumento considerable de la proporción de hidrógeno y una disminución equivalente de la proporción de CO2. En la Figura 4 se puede apreciar el mencionado cambio en la composición, que se produce de manera similar independientemente del tipo de residuo tratado y supone unas concentraciones de hidrógeno en los gases del orden del 40 % en volumen.

Esta proporción de hidrógeno en los gases puede aumentarse aún más utilizando catalizadores y realizando un proceso de limpieza de los gases con carbón activo. El grupo de investigación que escribe este capítulo ha publicado recientemente unos resultados en los que se demuestra que la combinación de la utilización de catalizadores de níquel en un tratamiento a 700 °C unido a la posterior limpieza del gas de pirólisis con carbón activo (adsorbe el CO2 y el H2S) genera unos gases compuestos en más del 90 % en volumen por hidrógeno [22]. Estos resultados se han obtenido en el tratamiento de residuos de prepreg aeronáutico de base epoxi y son excepcionales. Aún falta por realizar un análisis exhaustivo de contaminantes en la fase gaseosa, si bien se espera que muchos de ellos sean adsorbibles en el carbón activo y aquellos que no lo sean se presenten en formas químicas de fácil eliminación, ya que el paso por el reactor secundario de tratamiento tiende a simplificar las sustancias químicas presentes en la fase gaseosa producida. En cualquier caso, una vez que se supera el 50 % en volumen de hidrógeno en los gases, la separación del hidrógeno como compuesto puro es económicamente viable a través del proceso pressure swing adsorption (PSA). Esto supone que un proceso de pirólisis que incluya este tratamiento generaría hidrógeno puro como producto junto con las fibras recuperadas, otorgando mayor competitividad al proceso. Los ingresos derivados de la venta del hidrógeno, unido a que los gases sobrantes de la separación PSA poseen mayor poder calorífico que los que se obtienen sin tratamiento, compensan el mayor gasto energético que supone el segundo reactor de tratamiento de los gases y vapores. Los cálculos preliminares del grupo de investigación indican que un proceso de pirólisis avanzado en el que se eliminan los aceites y se produce un gas rico en hidrógeno posee mayor rentabilidad económica que el proceso de pirólisis convencional.

4 - RECOMENDACIONES DE FUTURO Y ESTRATEGIA DE DESARROLLO

En la actualidad, los aceites de pirólisis de residuos plásticos reforzados con fibras (composites), lejos de ser un producto de interés, constituyen un problema de tal magnitud que su gestión puede ser el motivo del fracaso de funcionamiento de una planta de reciclado de este tipo de residuos. Se trata de un residuo peligroso con escasas o nulas opciones de mercado y cuyo coste de gestión puede llegar a ser mayor que el coste derivado del consumo energético de la instalación. Por tanto, la principal recomendación para las instalaciones de pirólisis de residuos plásticos reforzados con fibras que pretendan implementarse en el futuro es la previsión adecuada del destino de los aceites de pirólisis. Es decir, contar de antemano con un contrato cerrado para su destino final conociendo su coste de gestión. En este sentido, un escenario en el que el aceite de pirólisis se envía a otro proceso industrial a coste cero se podría considerar exitoso. En cuanto a la estrategia de desarrollo en este ámbito, esta debe pasar por aumentar la financiación a proyectos de investigación en los que se avance en el conocimiento acerca de la caracterización y optimización de los productos de pirólisis, así como la colaboración público-privada para testear a escalas superiores tecnologías de optimización maduras en laboratorio.

5 - BIBLIOGRAFÍA

[1] L. Fiedrerici et al., Waste Management 173 (2024) 10-21. https://doi.org/10.1016/j.wasman.2023.11.002

[2] S. Yousef y col., J. Anal. Appl. Pyrol. 173 (2023) 106100. https://doi.org/10.1016/j.jaap.2023.106100

[3] L. Ge et al., J. Anal. Appl. Pyrol. 171 (2023) 105964. https://doi.org/10.1016/j.jaap.2023.105964

[4] W. Chen et al., J. Anal. Appl. Pyrol. 169 (2023) 105859. https://doi.org/10.1016/j.jaap.2023.105859

[5] L. Ge et al., J. Anal. Appl. Pyrol. 170 (2023) 105919. https://doi.org/10.1016/j.jaap.2023.105919

[6] M. Kusenberg et al., Waste Manage 138 (2022) 83-115. https://doi.org/10.1016/j.wasman.2021.11.009

[7] A. Gendell y V. Lahme, Feedstock Quality Guidelines for Pyrolysis of Plastic Waste, Report for the Alliance to End Plastic Waste. Eunomia Research & Consulting. August 2022. Disponible en: https://endplasticwaste.org/en/our-stories/feedstock-for-pyrolysis

[8] A. P. Silva et al., Energies 16 (2023) 3568. https://doi.org/10.3390/en16083568

[9] A. Rollinson, Leaky loop “recycling”. A technical correction on the quality of pyrolysis oil made from plastic waste. Zero Waste Europe. Technical Report. October 2023. Disponible en: https://zerowasteeurope.eu/wp-content/uploads/2023/10/Executive-Summary-Leaky-Loop-Recycling_-A-Technical-Correction-on-the-Quality-of-Pyrolysis-Oil-made-from-Plastic-Waste.pdf

[10] N.A. Antoniou y A.A. Zorpas, Waste Management 95 (2019) 161-170. https://doi.org/10.1016/j.wasman.2019.05.035

[11] A. Serras-Malillos et al., J. Ind. Eng. Chem. 129 (2024) 665–681. https://doi.org/10.1016/j.jiec.2023.09.020

[12] P. Bernardo. Ethylene Off-Gas. In: Drioli, E., Giorno, L. (eds) Encyclopedia of Membranes. (2016) Springer, Berlin, Heidelberg. https://doi.org/10.1007/978-3-662-44324-8_1625

[13] Z. Gholami et al., Energies 14 (2021) 8190. https://doi.org/10.3390/en14238190

[14] P. Tranchard et al., J. Anal. Appl. Pyrol. 126 (2017) 14–21. http://dx.doi.org/10.1016/j.jaap.2017.07.002

[15] E. Pakdel y col., Resourc. Conserv. Recycl. 166 (2021) 105340. https://doi.org/10.1016/j.resconrec.2020.105340

[16] S. Yousef y col., Thermochim. Acta 715 (2022) 179293. https://doi.org/10.1016/j.tca.2022.179293

[17] S. Yousef et al., Fuel 315 (2022) 123235. https://doi.org/10.1016/j.fuel.2022.123235

[18] S. Yousef et al., J. Anal. Appl. Pyrol. 177 (2024) 106330. https://doi.org/10.1016/j.jaap.2023.106330

[19] N. Gastelu et al., Catalysts 8 (2018) 523. https://doi.org/10.3390/catal8110523

[20] A. Serras Malillos et al., Sustain. Mat. Technol. 38 (2023) e00773. https://doi.org/10.1016/j.susmat.2023.e00773

[21] A. Lopez-Urionabarrenechea et al., Method for Treating Vapours Generated During the Process for Recovering Carbon Fibres From Composites By Pyrolysis (2016). WO2016/135359A1.

Disponible en: https://data.epo.org/publication-server/document?iDocId=6449699&iFormat=0

[22] E. Acha et al., Polymers 16 (2024) 580. https://doi.org/10.3390/polym16050580

(0) Benceno, tolueno, xileno.

Document information

Published on 24/02/25

Submitted on 24/02/25

DOI: 10.23967/libro.blanco.aemac.008

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?