| Line 1: | Line 1: | ||

| − | + | <!-- metadata commented in wiki content | |

| − | |||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | <big>'''Escalado y automatización de un recubrimiento antihielo para estructuras aeronáuticas'''</big></div> | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | María Rodríguez, Ricardo Maeso, Javier Ávila, Vanessa García</div> | ||

| − | == | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | FIDAMC, Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos</div> | ||

| − | El presente trabajo contempla tanto el escalado en la producción de un recubrimiento hielofóbico basado en una pintura aeronáutica, como la automatización de la aplicación de dicho recubrimiento. Para el proceso de automatización, se seleccionó un demostrador de geometría compleja representativo de un borde de ataque de material compuesto. La funcionalidad del recubrimiento, que se basa en la obtención de bajos valores de adhesión de hielo, está fuertemente influenciada por la morfología de la última capa de sol-gel que se aplica sobre la pintura. Por esta razón, durante el proceso de automatización ha sido necesario reajustar distintos parámetros del brazo robótico con el fin de conseguir un tamaño y distribución de gotas de sol-gel adecuado. | + | '''RESUMEN:''' El presente trabajo contempla tanto el escalado en la producción de un recubrimiento hielofóbico basado en una pintura aeronáutica, como la automatización de la aplicación de dicho recubrimiento. Para el proceso de automatización, se seleccionó un demostrador de geometría compleja representativo de un borde de ataque de material compuesto. La funcionalidad del recubrimiento, que se basa en la obtención de bajos valores de adhesión de hielo, está fuertemente influenciada por la morfología de la última capa de sol-gel que se aplica sobre la pintura. Por esta razón, durante el proceso de automatización ha sido necesario reajustar distintos parámetros del brazo robótico con el fin de conseguir un tamaño y distribución de gotas de sol-gel adecuado. |

| + | --> | ||

| − | The current work contemplates both the scaling in the production of an icephobic coating based on an aeronautical paint as well as the automatic application of the aforementioned coating. In the automation process, a complex geometry demonstrator representative of a composite leading edge was selected. The functionality of the coating, which is based on getting low ice adhesion values, is strongly influenced by the morphology of the last sol-gel layer applied over the paint. For this reason, during the automation process it has been necessary to readjust different parameters of the robotic arm to achieve an adequate size and distribution of sol-gel droplets. | + | '''ABSTRACT:''' The current work contemplates both the scaling in the production of an icephobic coating based on an aeronautical paint as well as the automatic application of the aforementioned coating. In the automation process, a complex geometry demonstrator representative of a composite leading edge was selected. The functionality of the coating, which is based on getting low ice adhesion values, is strongly influenced by the morphology of the last sol-gel layer applied over the paint. For this reason, during the automation process it has been necessary to readjust different parameters of the robotic arm to achieve an adequate size and distribution of sol-gel droplets. |

| − | == | + | '''Keywords: '''Recubrimiento hielofóbico, adhesión, automatización |

| − | 1. Introducción y objetivo | + | |

| + | ==1. Introducción y objetivo== | ||

La acumulación de hielo en las superficies exteriores de los aviones constituye un riesgo para la seguridad, además del efecto perjudicial que supone para el comportamiento aerodinámico. Los sistemas antihielo y deshielo más comunes no son compatibles con las estructuras de material compuesto debido a las elevadas temperaturas que se alcanzan, no soportables por las matrices poliméricas. Por ese motivo, nuevos sistemas activos y pasivos emergen como posibles alternativas. | La acumulación de hielo en las superficies exteriores de los aviones constituye un riesgo para la seguridad, además del efecto perjudicial que supone para el comportamiento aerodinámico. Los sistemas antihielo y deshielo más comunes no son compatibles con las estructuras de material compuesto debido a las elevadas temperaturas que se alcanzan, no soportables por las matrices poliméricas. Por ese motivo, nuevos sistemas activos y pasivos emergen como posibles alternativas. | ||

| − | FIDAMC y el Grupo de Ciencia de Superficies y Nanoestructuras de la UCM han desarrollado y patentado un recubrimiento con baja adhesión de hielo basado en una pintura aeronáutica [1, 2, 3]. Para este desarrollo se utilizaron probetas de un tamaño reducido en las que las diferentes capas del recubrimiento fueron aplicadas mediante pistola aerográfica. | + | |

| + | FIDAMC y el Grupo de Ciencia de Superficies y Nanoestructuras de la UCM han desarrollado y patentado un recubrimiento con baja adhesión de hielo basado en una pintura aeronáutica [1, 2, 3]. Para este desarrollo se utilizaron probetas de un tamaño reducido en las que las diferentes capas del recubrimiento fueron aplicadas mediante pistola aerográfica. | ||

| + | |||

En este trabajo se ha llevado a cabo el escalado del recubrimiento antihielo y su aplicación automática para recubrir un demostrador representativo de un borde de ataque de material compuesto con una envergadura de 1200 mm y una longitud de 450 mm. La clave del escalado reside en el control de la morfología de la última capa, de sol-gel, que juega un papel fundamental en la obtención de una baja adhesión de hielo. Para recubrir superficies mayores ha sido preciso reajustar los parámetros de aplicación del recubrimiento. Además, para garantizar que durante todo el proceso los diferentes parámetros se mantenían constantes, la aplicación del recubrimiento completo se llevó a cabo con un robot programado para reproducir la compleja geometría de la pieza. | En este trabajo se ha llevado a cabo el escalado del recubrimiento antihielo y su aplicación automática para recubrir un demostrador representativo de un borde de ataque de material compuesto con una envergadura de 1200 mm y una longitud de 450 mm. La clave del escalado reside en el control de la morfología de la última capa, de sol-gel, que juega un papel fundamental en la obtención de una baja adhesión de hielo. Para recubrir superficies mayores ha sido preciso reajustar los parámetros de aplicación del recubrimiento. Además, para garantizar que durante todo el proceso los diferentes parámetros se mantenían constantes, la aplicación del recubrimiento completo se llevó a cabo con un robot programado para reproducir la compleja geometría de la pieza. | ||

| − | 2. Procedimiento experimental | + | ==2. Procedimiento experimental== |

| − | 2.1. Materiales | + | ===2.1. Materiales=== |

| − | Como material de partida, se ha empleado una pintura comercial de base poliuretano suministrada por Mankiewicz (ALEXIT 411-77) que actualmente se emplea en los sectores aeronáutico y eólico. Esta pintura ha sido modificada incorporando un polidimetilsiloxano (PDMS). La modificación se efectúa en el momento de mezclar los diversos componentes, añadiendo el PDMS al componente base de pintura, antes de incorporar el endurecedor. Posteriormente, sobre la superficie parcialmente curada de la pintura se aplica una capa discontinua de sol-gel en forma de gotas que permite la obtención de un recubrimiento hielofóbico. Para la mezcla de los distintos componentes de la pintura y el PDMS se empleó un agitador de palas de la marca VELP modelo LS. | + | Como material de partida, se ha empleado una pintura comercial de base poliuretano suministrada por Mankiewicz (''ALEXIT 411-77'') que actualmente se emplea en los sectores aeronáutico y eólico. Esta pintura ha sido modificada incorporando un polidimetilsiloxano (PDMS). La modificación se efectúa en el momento de mezclar los diversos componentes, añadiendo el PDMS al componente base de pintura, antes de incorporar el endurecedor. Posteriormente, sobre la superficie parcialmente curada de la pintura se aplica una capa discontinua de sol-gel en forma de gotas que permite la obtención de un recubrimiento hielofóbico. Para la mezcla de los distintos componentes de la pintura y el PDMS se empleó un agitador de palas de la marca'' VELP ''modelo ''LS''. |

| − | 2.2. Sistema automático de aplicación del recubrimiento | + | ===2.2. Sistema automático de aplicación del recubrimiento=== |

| − | La automatización del proceso de pintura ha implicado la aplicación precisa y uniforme de pintura y sol-gel en una geometría altamente compleja, como es un borde de ataque. Para lograr esto, se ha empleado una pistola de pintura DevilBiss AG-362 que permite ajustes precisos mediante el suministro de aire a presión. Esta pistola ha sido utilizada para controlar y regular la apertura del abanico, la presión de atomización y el flujo de pintura. | + | La automatización del proceso de pintura ha implicado la aplicación precisa y uniforme de pintura y sol-gel en una geometría altamente compleja, como es un borde de ataque. Para lograr esto, se ha empleado una pistola de pintura ''DevilBiss AG-362'' que permite ajustes precisos mediante el suministro de aire a presión. Esta pistola ha sido utilizada para controlar y regular la apertura del abanico, la presión de atomización y el flujo de pintura. |

Además, en conjunto con la pistola de pintura, se ha utilizado un calderín que actúa como depósito de pintura y permite controlar la presión a la que se encuentra sometida. Esta combinación de la pistola y el calderín ha permitido automatizar y optimizar el proceso de pintura, logrando una aplicación controlada. | Además, en conjunto con la pistola de pintura, se ha utilizado un calderín que actúa como depósito de pintura y permite controlar la presión a la que se encuentra sometida. Esta combinación de la pistola y el calderín ha permitido automatizar y optimizar el proceso de pintura, logrando una aplicación controlada. | ||

| − | Todos estos parámetros son controlados mediante electroválvulas de presión comandadas por un PLC Siemens 1500. | + | Todos estos parámetros son controlados mediante electroválvulas de presión comandadas por un ''PLC Siemens 1500''. |

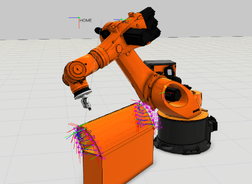

| − | + | Además, se requiere el control de otros parámetros críticos, como la velocidad de aplicación, la distancia a la pieza, el solape entre pasadas, entre otros. Para abordar estos requerimientos, se ha integrado la pistola de pintura en un sistema de manipulación automatizado utilizando un brazo robótico ''KUKA KR500''. Esta configuración permite una mayor precisión y repetibilidad en proceso, asegurando resultados consistentes en términos de los parámetros mencionados anteriormente. | |

| − | Para la programación de las trayectorias del borde de ataque, se ha empleado el software de simulación KukaSim 4.1. Mediante este software, se han extraído las geometrías del modelo 3D correspondiente y se han utilizado en la programación del brazo robótico. De esta manera, se logra una sincronización precisa entre las trayectorias definidas en el software y los movimientos reales del robot, asegurando una aplicación de pintura precisa y consistente en el borde de ataque (Figura 1). | + | Para la programación de las trayectorias del borde de ataque, se ha empleado el software de simulación KukaSim 4.1. Mediante este software, se han extraído las geometrías del modelo 3D correspondiente y se han utilizado en la programación del brazo robótico. De esta manera, se logra una sincronización precisa entre las trayectorias definidas en el software y los movimientos reales del robot, asegurando una aplicación de pintura precisa y consistente en el borde de ataque (<span id='cite-_Ref154148766'></span>[[#_Ref154148766|Figura 1]]). |

| − | [[ | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | [[Image:Review_950121520459-image1-c.png|252px]] </div> | ||

| − | Figura 1. Simulación trayectorias | + | <div id="_Ref154148766" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Figura 1. Simulación de trayectorias.</div> | ||

| + | ===2.3. Métodos de ensayo=== | ||

| − | + | La morfología de las gotas de sol-gel juega un papel fundamental en la obtención de una baja adhesión de hielo. Dicha morfología se evaluó mediante microscopía óptica empleando un microscopio ''Nikon Eclipse LV150'' y el software de tratamiento de imágenes Leika Application Suite versión 4.9.0. Seguidamente, se llevaron a cabo ensayos de adhesión de hielo en las probetas con la morfología de gota más similar a la obtenida en la aplicación manual. Debido a la inexistencia de métodos de ensayo de adhesión de hielo normalizados, se analizaron las diferentes opciones encontradas en la bibliografía y se optó por diseñar un dispositivo para realizar un ensayo de cortadura vertical. El ensayo consiste en crear “cubitos” de hielo sobre la superficie pintada utilizando cubetas de teflón colocadas sobre la superficie y a continuación aplicar un esfuerzo cortante sobre la base de estos bloques de hielo [3]. Para ello se empleó una máquina universal de ensayos ''Zwick/Roell Z010'' que cuenta con una célula de carga calibrada en el rango de 0 a 10 kN. De esta manera, se han obtenido las curvas tensión-deformación de los bloques de hielo a ser empujados de forma paralela a la superficie hasta el punto de provocar su separación de esta. La dimensión de las probetas empleadas para este ensayo es de 100 x 150 mm y espesor no superior a 4 mm. | |

| − | + | ==3. Resultados== | |

| − | + | ||

| − | 3. Resultados | + | |

El proceso de automatización se dividió en dos fases diferenciadas: la aplicación automatizada del recubrimiento antihielo sobre paneles planos y, posteriormente, la aplicación de este recubrimiento sobre un demostrador representativo de un borde de ataque. | El proceso de automatización se dividió en dos fases diferenciadas: la aplicación automatizada del recubrimiento antihielo sobre paneles planos y, posteriormente, la aplicación de este recubrimiento sobre un demostrador representativo de un borde de ataque. | ||

| − | 3.1. Aplicación del recubrimiento sobre paneles planos | + | ===3.1. Aplicación del recubrimiento sobre paneles planos=== |

| − | En esta primera fase, se emplearon paneles planos de un tamaño del orden de 300 x 500 | + | En esta primera fase, se emplearon paneles planos de un tamaño del orden de 300 x 500 mm<sup>2</sup> y, además de la optimización de los parámetros de aplicación del sol-gel empleados, se optimizaron también los parámetros de aplicación de las primeras capas de recubrimiento (pintura modificada con PDMS) con el fin de lograr un buen acabado superficial y un espesor de recubrimiento entre 60 y 100 µm. |

El offset o distancia entre cada pasada fue el primer parámetro que se fijó. Se seleccionó una distancia entre pasadas de 50 mm, que se mantuvo constante durante las pruebas realizadas para la optimización de los parámetros de aplicación de la pintura. La distancia de la boquilla alas probetas también se mantuvo constante (200 mm) y los parámetros que se modificaron fueron la velocidad de desplazamiento del robot, la presión de abanico y de pintura y el número de capas de pintura a aplicar. Existe un ajuste adicional de caudal que se realizaba de forma manual en la pistola. Este ajuste se ha controlado de forma aproximada ya que no era posible mantenerlo constante, pues se veía alterado cada vez que se desmontaba la pistola para su limpieza. | El offset o distancia entre cada pasada fue el primer parámetro que se fijó. Se seleccionó una distancia entre pasadas de 50 mm, que se mantuvo constante durante las pruebas realizadas para la optimización de los parámetros de aplicación de la pintura. La distancia de la boquilla alas probetas también se mantuvo constante (200 mm) y los parámetros que se modificaron fueron la velocidad de desplazamiento del robot, la presión de abanico y de pintura y el número de capas de pintura a aplicar. Existe un ajuste adicional de caudal que se realizaba de forma manual en la pistola. Este ajuste se ha controlado de forma aproximada ya que no era posible mantenerlo constante, pues se veía alterado cada vez que se desmontaba la pistola para su limpieza. | ||

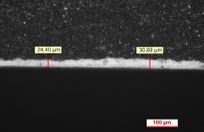

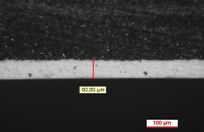

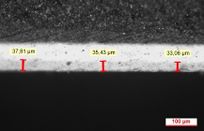

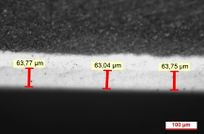

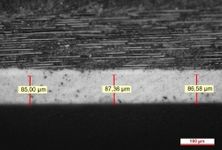

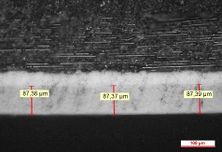

| − | La Tabla 1 muestra los parámetros de algunas de las pruebas realizadas, así como el espesor de la capa de pintura obtenida (media | + | La <span id='cite-_Ref135645079'></span>[[#_Ref135645079|Tabla 1]] muestra los parámetros de algunas de las pruebas realizadas, así como el espesor de la capa de pintura obtenida (media <math display="inline">\pm</math> desviación estándar) en las mediciones realizadas por microscopía óptica de secciones transversales extraídas de diferentes zonas de los paneles pintados (<span id='cite-_Ref135645392'></span>[[#_Ref135645392|Figura 2]]). La gran dispersión de resultados obtenida en algunos casos se debe principalmente a las diferencias entre las zonas superior e inferior de la probeta. Como se puede observar en la <span id='cite-_Ref135646328'></span>[[#_Ref135646328|Tabla 1]] y en las micrografías obtenidas, en los últimos paneles se consiguió reducir significativamente la heterogeneidad en el espesor de la capa de pintura. Es importante señalar, y se puede apreciar claramente que las imágenes de microscopía óptica, que en los tres primeros paneles (2019/13-R1, 2019/13-R2 y 2019/13-R3) la pintura se aplicó directamente sobre el sustrato de material compuesto (<span id='cite-_Ref135645392'></span>[[#_Ref135645392|Figura 2]]a-b), mientras que en todos los demás primero se aplicó una imprimación con objeto de favorecer la obtención de un buen acabado superficial (<span id='cite-_Ref135645392'></span>[[#_Ref135645392|Figura 2]]c-f). |

A la vista de los resultados obtenidos, se decidió seleccionar los parámetros de aplicación de pintura del panel 2019/13-R12 añadiendo una cuarta capa de pintura para alcanzar un espesor del orden de 80 µm. | A la vista de los resultados obtenidos, se decidió seleccionar los parámetros de aplicación de pintura del panel 2019/13-R12 añadiendo una cuarta capa de pintura para alcanzar un espesor del orden de 80 µm. | ||

| − | Tabla 1. Parámetros de aplicación de pintura y espesor obtenido | + | <span id='_Ref135645079'></span><div id="_Ref135646328" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Tabla 1. Parámetros de aplicación de pintura y espesor obtenido</div> | ||

| − | + | {| style="width: 87%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | |

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|Panel | ||

| + | | style="border: 1pt solid black;text-align: center;"|Velocidad robot (m/s) | ||

| + | | style="border: 1pt solid black;text-align: center;"|Presión de abanico (bar) | ||

| + | | style="border: 1pt solid black;text-align: center;"|Presión de pintura (bar) | ||

| + | | style="border: 1pt solid black;text-align: center;"|Número de capas | ||

| + | | style="border: 1pt solid black;text-align: center;"|Espesor (μm) | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|27 ± 7 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|60 ± 5 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|26 ± 6 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R4 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|59 ± 8 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|34 ± 6 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R6 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|31 ± 10 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R7 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|63 ± 9 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R8 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|48 ± 10 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R9 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|1,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|38 ± 3 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R10 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|36 ± 1 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R11 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|32 ± 1 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R12 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|61 ± 1 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R13 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|49 ± 2 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2019/13-R14 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|47 ± 2 | ||

| + | |} | ||

| − | |||

| − | + | * En las primeras pruebas no se controlaba este parámetro (-). “0” indica que la apertura era la mínima posible, “n” indica el número de pasos que se modificó la apertura a partir del valor mínimo. | |

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 27.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1503418313.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image2-c.jpeg|204px]] | ||

| + | | [[Image:Review_950121520459-image3-c.jpeg|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1256761457.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 124759152.svg|center|96px]] | ||

| + | |} | ||

| − | |||

| − | + | {| | |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 976367830.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-image4-c.jpeg|center|204px]] | ||

| + | |} | ||

| + | [[Image:Review_950121520459-image5-c.jpeg|204px]] </div> | ||

| − | En todos los paneles se ha obtenido una distribución homogénea de sol-gel. Aunque se aprecian ligeras variaciones en el tamaño de las gotas, la morfología es la misma que la que se había obtenido en probetas más pequeñas durante la fase de desarrollo previa. Además, los ensayos de adhesión de hielo arrojaron resultados muy semejantes (Tabla 2), del orden de los valores necesarios para considerar el recubrimiento como hielofóbico [4]. | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1251076267.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 735342898.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image6-c.jpeg|204px]] | ||

| + | | [[Image:Review_950121520459-image7-c.jpeg|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div id="_Ref135645392" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Figura 2. Medidas de espesor de pintura de los paneles: a) 2019/13-R1, b) 2019/13-R2, c) 2019/13-R4, d) 2019/13-R5, e) 2019/13-R7, f) 2019/13-R10 </div> | ||

| + | |||

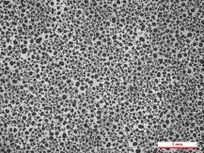

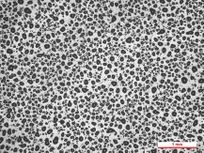

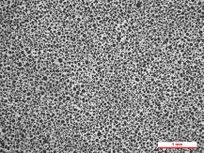

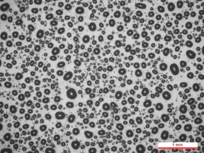

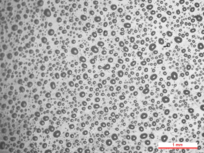

| + | Una vez optimizado el espesor y acabado superficial de la pintura se procedió a fijar los parámetros de la pistola que permitan obtener una morfología adecuada y distribución homogénea de gotas de sol-gel. En este caso, se fijaron los siguientes parámetros de la pistola: presión de atomización, abanico y presión de pintura (sol-gel en este caso) y se modificaron los del robot, es decir, velocidad, distancia de la boquilla al panel y distancia entre pasadas (offset). A diferencia de la pintura, para el caso del sol-gel en todos los casos se aplicó una sola capa. La <span id='cite-_Ref135648132'></span>[[#_Ref135648132|Tabla 2]] recoge los parámetros de las últimas pruebas realizas y la <span id='cite-_Ref135648405'></span>[[#_Ref135648405|Figura 3]] las micrografías con la morfología de gotas de sol-gel obtenida. | ||

| + | |||

| + | En todos los paneles se ha obtenido una distribución homogénea de sol-gel. Aunque se aprecian ligeras variaciones en el tamaño de las gotas, la morfología es la misma que la que se había obtenido en probetas más pequeñas durante la fase de desarrollo previa. Además, los ensayos de adhesión de hielo arrojaron resultados muy semejantes (<span id='cite-_Ref135648132'></span>[[#_Ref135648132|Tabla 2]]), del orden de los valores necesarios para considerar el recubrimiento como hielofóbico [4]. | ||

De acuerdo los resultados obtenidos, para la aplicación del sol-gel al borde de ataque se seleccionaron los parámetros empleados en los paneles 2019/13-R10 y 2019/13-R11. | De acuerdo los resultados obtenidos, para la aplicación del sol-gel al borde de ataque se seleccionaron los parámetros empleados en los paneles 2019/13-R10 y 2019/13-R11. | ||

| − | Tabla 2. Parámetros de aplicación del sol-gel. | + | <div id="_Ref135648132" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Tabla 2. Parámetros de aplicación del sol-gel.</div> | ||

| − | + | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | |

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|Panel | ||

| + | | style="border: 1pt solid black;text-align: center;"|Velocidad (m/s) | ||

| + | | style="border: 1pt solid black;text-align: center;"|Distancia boquilla-sustrato (mm) | ||

| + | | style="border: 1pt solid black;text-align: center;"|Offset | ||

| − | + | (mm) | |

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|Adhesión de hielo (kPa) | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|2019/13-R10 | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,4 | ||

| + | | style="border: 1pt solid black;text-align: center;"|150 | ||

| + | | style="border: 1pt solid black;text-align: center;"|75 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|155 ± 43 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|2019/13-R11 | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,4 | ||

| + | | style="border: 1pt solid black;text-align: center;"|150 | ||

| + | | style="border: 1pt solid black;text-align: center;"|75 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|- | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|2019/13-R12 | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,3 | ||

| + | | style="border: 1pt solid black;text-align: center;"|150 | ||

| + | | style="border: 1pt solid black;text-align: center;"|75 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|164 ± 43 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|2019/13-R13 | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,2 | ||

| + | | style="border: 1pt solid black;text-align: center;"|250 | ||

| + | | style="border: 1pt solid black;text-align: center;"|100 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|- | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|2019/13-R14 | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,3 | ||

| + | | style="border: 1pt solid black;text-align: center;"|250 | ||

| + | | style="border: 1pt solid black;text-align: center;"|75 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|173 ± 27 | ||

| + | |} | ||

| − | |||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1640470497.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1546985764.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image8.jpeg|204px]] | ||

| + | | [[Image:Review_950121520459-image9.jpeg|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | 3.2. Aplicación del recubrimiento sobre el borde de ataque | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1027695269.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 765616726.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image10.jpeg|204px]] | ||

| + | | [[Image:Review_950121520459-image11.jpeg|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div id="_Ref135648405" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Figura 3. Micrografías de la superficie de los paneles: a) 2019/13-R10, b) 2019/13-R12, c) 2019/13-R13, d) 2019/13-R14.</div> | ||

| + | |||

| + | ===3.2. Aplicación del recubrimiento sobre el borde de ataque=== | ||

El último paso antes de recubrir el demostrador y una vez seleccionados los parámetros óptimos de aplicación de pintura y sol-gel, consiste en fijar las trayectorias del robot. Para ello se realizaron pruebas con un borde de ataque de menor tamaño. | El último paso antes de recubrir el demostrador y una vez seleccionados los parámetros óptimos de aplicación de pintura y sol-gel, consiste en fijar las trayectorias del robot. Para ello se realizaron pruebas con un borde de ataque de menor tamaño. | ||

| − | En las primeras pruebas se programó una trayectoria de pintado horizontal, como se muestra en la Figura | + | En las primeras pruebas se programó una trayectoria de pintado horizontal, como se muestra en la <span id='cite-_Ref135649568'></span>[[#_Ref135649568|Figura 4]]a. Las flechas en rojo indican la dirección del robot durante la aplicación de pintura, mientras que las flechas amarillas representan el desplazamiento en vertical (correspondiente al offset), durante el cual no se aplicó pintura. Al llegar a la punta del borde de ataque, la trayectoria continuó de la misma forma por otro lado, pero en esta ocasión en dirección descendente. Con este tipo de trayectoria se comprobó que el espesor de pintura no era homogéneo entre las distintas zonas comprobando un exceso de pintura en la punta del borde de ataque. |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Grupo 989072283.svg|center|42px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 230156042.svg|center|20px]] | ||

| + | |} | ||

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1908257269.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Grupo 1996831649.svg|center|43px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image12-c.png|234px]] | ||

| + | | [[Image:Review_950121520459-image12-c1.png|center|234px]] | ||

| + | |} | ||

| + | </div> | ||

| − | Figura 4. Esquema de la trayectoria de pintado del borde de ataque de prueba en dirección horizontal (a) y en dirección vertical (b) | + | <div id="_Ref135649568" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Figura 4. Esquema de la trayectoria de pintado del borde de ataque de prueba en dirección horizontal (a) y en dirección vertical (b)</div> | ||

| − | Para solucionar este problema de heterogeneidad, se optó por modificar la estrategia de pintado, y se programó una trayectoria en vertical. De esta forma, no se producía una discontinuidad entre los laterales y la punta del borde de ataque. La trayectoria se muestra de forma esquemática en la Figura | + | Para solucionar este problema de heterogeneidad, se optó por modificar la estrategia de pintado, y se programó una trayectoria en vertical. De esta forma, no se producía una discontinuidad entre los laterales y la punta del borde de ataque. La trayectoria se muestra de forma esquemática en la <span id='cite-_Ref135649568'></span>[[#_Ref135649568|Figura 4]]b. |

Finalmente se optó por la siguiente estrategia: | Finalmente se optó por la siguiente estrategia: | ||

| Line 119: | Line 353: | ||

- Sol-gel: se realizó una única pasada en horizontal. | - Sol-gel: se realizó una única pasada en horizontal. | ||

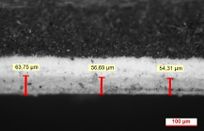

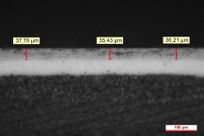

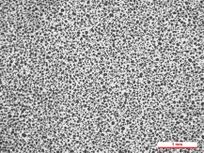

| − | Las últimas pruebas de pintura ya se habían realizado de este modo, por lo que no fue necesario volver a modificar los parámetros de aplicación. Para garantizar que el demostrador final tuviese el espesor de capa de pintura y la morfología de sol-gel deseados, se realizó una última prueba en el borde de ataque pequeño. El espesor medio de la capa de pintura fue de 88 ± 9 μm, dentro del intervalo requerido y con una desviación relativamente baja, considerando la complejidad de la geometría (Figura 5). Asimismo, la morfología de las gotas de sol-gel obtenida fue muy semejante a la que permitió obtener una baja adhesión de hielo (Figura 5). | + | Las últimas pruebas de pintura ya se habían realizado de este modo, por lo que no fue necesario volver a modificar los parámetros de aplicación. Para garantizar que el demostrador final tuviese el espesor de capa de pintura y la morfología de sol-gel deseados, se realizó una última prueba en el borde de ataque pequeño. El espesor medio de la capa de pintura fue de 88 ± 9 μm, dentro del intervalo requerido y con una desviación relativamente baja, considerando la complejidad de la geometría (<span id='cite-_Ref135650935'></span>[[#_Ref135650935|Figura 5]]). Asimismo, la morfología de las gotas de sol-gel obtenida fue muy semejante a la que permitió obtener una baja adhesión de hielo (<span id='cite-_Ref135650935'></span>[[#_Ref135650935|Figura 5]]). |

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 653431957.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 1526803212.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image13-c.jpeg|222px]] | ||

| + | | [[Image:Review_950121520459-image14.png|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[ | + | {| |

| + | |- | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 983141860.svg|center|20px]] | ||

| + | | [[Image:Review_950121520459-picture-Cuadro de texto 136095352.svg|center|20px]] | ||

| + | |} | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Review_950121520459-image15-c.jpeg|222px]] | ||

| + | | [[Image:Review_950121520459-image16.png|center|204px]] | ||

| + | |} | ||

| + | </div> | ||

| − | Figura 5. Medidas de espesor de pintura y micrografías de la superficie del borde de ataque de prueba: laterales (a,b) y punta (c,d) | + | <div id="_Ref135650935" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Figura 5. Medidas de espesor de pintura y micrografías de la superficie del borde de ataque de prueba: laterales (a,b) y punta (c,d)</div> | ||

| − | Finalmente se llevó a cabo la aplicación del recubrimiento antihielo sobre el borde de ataque final, al cual se había aplicado previamente una imprimación. La Tabla 3 recoge los parámetros empleados y en la Figura 6 se muestran algunas imágenes de dicho demostrador antes, durante y después de la aplicación del recubrimiento. | + | Finalmente se llevó a cabo la aplicación del recubrimiento antihielo sobre el borde de ataque final, al cual se había aplicado previamente una imprimación. La <span id='cite-_Ref135651303'></span>[[#_Ref135651303|Tabla 3]] recoge los parámetros empleados y en la <span id='cite-_Ref135651499'></span>[[#_Ref135651499|Figura 6]] se muestran algunas imágenes de dicho demostrador antes, durante y después de la aplicación del recubrimiento. |

| − | Tabla 3. Parámetros de aplicación del recubrimiento antihielo sobre el demostrador final | + | <div id="_Ref135651303" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Tabla 3. Parámetros de aplicación del recubrimiento antihielo sobre el demostrador final</div> | ||

| − | + | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | |

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Material''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Velocidad (m/s)''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Distancia (mm)''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Offset''' | ||

| − | + | '''(mm)''' | |

| + | | style="border: 1pt solid black;text-align: center;"|'''Presión abanico (bar)''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Presión pintura (bar)''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Número de capas''' | ||

| + | | style="border: 1pt solid black;text-align: center;"|'''Apertura manual''' | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|Pintura | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,15 | ||

| + | | style="border: 1pt solid black;text-align: center;"|200 | ||

| + | | style="border: 1pt solid black;text-align: center;"|50 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2,5 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|4 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|+2 | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;"|Sol-gel | ||

| + | | style="border: 1pt solid black;text-align: center;"|0,4 | ||

| + | | style="border: 1pt solid black;text-align: center;"|150 | ||

| + | | style="border: 1pt solid black;text-align: center;"|75 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0 | ||

| + | |} | ||

| − | |||

| − | [[ | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | '' '' [[Image:Review_950121520459-image17-c.jpeg|204px]] '' '' [[Image:Review_950121520459-image18-c.png|192px]] '' '' [[Image:Review_950121520459-image19-c.jpeg|174px]] </div> | ||

| − | Figura 6. Imágenes del borde de ataque | + | <div id="_Ref135651499" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | Figura 6. Imágenes del borde de ataque antes (izqda), durante (centro) y después (drcha) de la aplicación del recubrimiento antihielo.</div> | ||

| − | Conclusiones | + | ==Conclusiones== |

El escalado en la preparación del recubrimiento y la automatización del proceso de aplicación del mismo ha permitido conseguir el objetivo de aplicar un recubrimiento antihielo sobre una pieza de gran tamaño y geometría compleja obteniendo una morfología superficial que da lugar a una baja adhesión de hielo. | El escalado en la preparación del recubrimiento y la automatización del proceso de aplicación del mismo ha permitido conseguir el objetivo de aplicar un recubrimiento antihielo sobre una pieza de gran tamaño y geometría compleja obteniendo una morfología superficial que da lugar a una baja adhesión de hielo. | ||

| + | |||

Para la optimización de los parámetros de aplicación de la pintura y el sol-gel se emplearon paneles planos. Posteriormente, y como paso previo a la aplicación del recubrimiento en el demostrador, se realizaron pruebas sobre un borde de ataque de menor tamaño del que se pudieron extraer muestras en las que se verificó tanto el espesor como la morfología superficial del recubrimiento. | Para la optimización de los parámetros de aplicación de la pintura y el sol-gel se emplearon paneles planos. Posteriormente, y como paso previo a la aplicación del recubrimiento en el demostrador, se realizaron pruebas sobre un borde de ataque de menor tamaño del que se pudieron extraer muestras en las que se verificó tanto el espesor como la morfología superficial del recubrimiento. | ||

| − | Agradecimientos | + | ==Agradecimientos== |

| − | Este trabajo ha sido financiado por la Comunidad de Madrid, en el marco del Proyecto TEMACON (HUBS 49/520635.9/18). | + | Este trabajo ha sido financiado por la Comunidad de Madrid, en el marco del Proyecto TEMACON (HUBS 49/520635.9/18). |

| − | Bibliografía | + | ==Bibliografía== |

| − | [1] Procedimiento para la obtención de una superficie hielófoba empleando el método sol-gel sin fluoruros sobre pinturas comerciales. ES2734583. 2020 | + | [1] Procedimiento para la obtención de una superficie hielófoba empleando el método sol-gel sin fluoruros sobre pinturas comerciales. ES2734583. 2020 |

| − | [2] Production of an icephobic surface using the sol-gel method without fluorides on commercial polyurethane paints. PCT/ES2020/070544. 2022 | + | [2] Production of an icephobic surface using the sol-gel method without fluorides on commercial polyurethane paints. PCT/ES2020/070544. 2022 |

| − | [3] F. Carreño, M.R. Gude, S. Calvo, O. Rodriguez de la Fuente, N. Carmona, “Design and development of icephobic coatings based on sol-gel/modified polyurethane paints”, Materials Today Communications, 25, 101616, 2020. | + | [3] F. Carreño, M.R. Gude, S. Calvo, O. Rodriguez de la Fuente, N. Carmona, “Design and development of icephobic coatings based on sol-gel/modified polyurethane paints”, ''Materials Today Communications'', 25, 101616, 2020. |

| − | [4] K. Golovin, A. Dhyani, M.D. Thouless, A. Tuteja. “Low-interfacial toughness materials for effective large-scale deicing”, Science, 364, 371-375. 2019. | + | [4] K. Golovin, A. Dhyani, M.D. Thouless, A. Tuteja. “Low-interfacial toughness materials for effective large-scale deicing”, ''Science'', 364, 371-375. 2019. |

Revision as of 13:10, 8 January 2024

ABSTRACT: The current work contemplates both the scaling in the production of an icephobic coating based on an aeronautical paint as well as the automatic application of the aforementioned coating. In the automation process, a complex geometry demonstrator representative of a composite leading edge was selected. The functionality of the coating, which is based on getting low ice adhesion values, is strongly influenced by the morphology of the last sol-gel layer applied over the paint. For this reason, during the automation process it has been necessary to readjust different parameters of the robotic arm to achieve an adequate size and distribution of sol-gel droplets.

Keywords: Recubrimiento hielofóbico, adhesión, automatización

1. Introducción y objetivo

La acumulación de hielo en las superficies exteriores de los aviones constituye un riesgo para la seguridad, además del efecto perjudicial que supone para el comportamiento aerodinámico. Los sistemas antihielo y deshielo más comunes no son compatibles con las estructuras de material compuesto debido a las elevadas temperaturas que se alcanzan, no soportables por las matrices poliméricas. Por ese motivo, nuevos sistemas activos y pasivos emergen como posibles alternativas.

FIDAMC y el Grupo de Ciencia de Superficies y Nanoestructuras de la UCM han desarrollado y patentado un recubrimiento con baja adhesión de hielo basado en una pintura aeronáutica [1, 2, 3]. Para este desarrollo se utilizaron probetas de un tamaño reducido en las que las diferentes capas del recubrimiento fueron aplicadas mediante pistola aerográfica.

En este trabajo se ha llevado a cabo el escalado del recubrimiento antihielo y su aplicación automática para recubrir un demostrador representativo de un borde de ataque de material compuesto con una envergadura de 1200 mm y una longitud de 450 mm. La clave del escalado reside en el control de la morfología de la última capa, de sol-gel, que juega un papel fundamental en la obtención de una baja adhesión de hielo. Para recubrir superficies mayores ha sido preciso reajustar los parámetros de aplicación del recubrimiento. Además, para garantizar que durante todo el proceso los diferentes parámetros se mantenían constantes, la aplicación del recubrimiento completo se llevó a cabo con un robot programado para reproducir la compleja geometría de la pieza.

2. Procedimiento experimental

2.1. Materiales

Como material de partida, se ha empleado una pintura comercial de base poliuretano suministrada por Mankiewicz (ALEXIT 411-77) que actualmente se emplea en los sectores aeronáutico y eólico. Esta pintura ha sido modificada incorporando un polidimetilsiloxano (PDMS). La modificación se efectúa en el momento de mezclar los diversos componentes, añadiendo el PDMS al componente base de pintura, antes de incorporar el endurecedor. Posteriormente, sobre la superficie parcialmente curada de la pintura se aplica una capa discontinua de sol-gel en forma de gotas que permite la obtención de un recubrimiento hielofóbico. Para la mezcla de los distintos componentes de la pintura y el PDMS se empleó un agitador de palas de la marca VELP modelo LS.

2.2. Sistema automático de aplicación del recubrimiento

La automatización del proceso de pintura ha implicado la aplicación precisa y uniforme de pintura y sol-gel en una geometría altamente compleja, como es un borde de ataque. Para lograr esto, se ha empleado una pistola de pintura DevilBiss AG-362 que permite ajustes precisos mediante el suministro de aire a presión. Esta pistola ha sido utilizada para controlar y regular la apertura del abanico, la presión de atomización y el flujo de pintura.

Además, en conjunto con la pistola de pintura, se ha utilizado un calderín que actúa como depósito de pintura y permite controlar la presión a la que se encuentra sometida. Esta combinación de la pistola y el calderín ha permitido automatizar y optimizar el proceso de pintura, logrando una aplicación controlada.

Todos estos parámetros son controlados mediante electroválvulas de presión comandadas por un PLC Siemens 1500.

Además, se requiere el control de otros parámetros críticos, como la velocidad de aplicación, la distancia a la pieza, el solape entre pasadas, entre otros. Para abordar estos requerimientos, se ha integrado la pistola de pintura en un sistema de manipulación automatizado utilizando un brazo robótico KUKA KR500. Esta configuración permite una mayor precisión y repetibilidad en proceso, asegurando resultados consistentes en términos de los parámetros mencionados anteriormente.

Para la programación de las trayectorias del borde de ataque, se ha empleado el software de simulación KukaSim 4.1. Mediante este software, se han extraído las geometrías del modelo 3D correspondiente y se han utilizado en la programación del brazo robótico. De esta manera, se logra una sincronización precisa entre las trayectorias definidas en el software y los movimientos reales del robot, asegurando una aplicación de pintura precisa y consistente en el borde de ataque (Figura 1).

2.3. Métodos de ensayo

La morfología de las gotas de sol-gel juega un papel fundamental en la obtención de una baja adhesión de hielo. Dicha morfología se evaluó mediante microscopía óptica empleando un microscopio Nikon Eclipse LV150 y el software de tratamiento de imágenes Leika Application Suite versión 4.9.0. Seguidamente, se llevaron a cabo ensayos de adhesión de hielo en las probetas con la morfología de gota más similar a la obtenida en la aplicación manual. Debido a la inexistencia de métodos de ensayo de adhesión de hielo normalizados, se analizaron las diferentes opciones encontradas en la bibliografía y se optó por diseñar un dispositivo para realizar un ensayo de cortadura vertical. El ensayo consiste en crear “cubitos” de hielo sobre la superficie pintada utilizando cubetas de teflón colocadas sobre la superficie y a continuación aplicar un esfuerzo cortante sobre la base de estos bloques de hielo [3]. Para ello se empleó una máquina universal de ensayos Zwick/Roell Z010 que cuenta con una célula de carga calibrada en el rango de 0 a 10 kN. De esta manera, se han obtenido las curvas tensión-deformación de los bloques de hielo a ser empujados de forma paralela a la superficie hasta el punto de provocar su separación de esta. La dimensión de las probetas empleadas para este ensayo es de 100 x 150 mm y espesor no superior a 4 mm.

3. Resultados

El proceso de automatización se dividió en dos fases diferenciadas: la aplicación automatizada del recubrimiento antihielo sobre paneles planos y, posteriormente, la aplicación de este recubrimiento sobre un demostrador representativo de un borde de ataque.

3.1. Aplicación del recubrimiento sobre paneles planos

En esta primera fase, se emplearon paneles planos de un tamaño del orden de 300 x 500 mm2 y, además de la optimización de los parámetros de aplicación del sol-gel empleados, se optimizaron también los parámetros de aplicación de las primeras capas de recubrimiento (pintura modificada con PDMS) con el fin de lograr un buen acabado superficial y un espesor de recubrimiento entre 60 y 100 µm.

El offset o distancia entre cada pasada fue el primer parámetro que se fijó. Se seleccionó una distancia entre pasadas de 50 mm, que se mantuvo constante durante las pruebas realizadas para la optimización de los parámetros de aplicación de la pintura. La distancia de la boquilla alas probetas también se mantuvo constante (200 mm) y los parámetros que se modificaron fueron la velocidad de desplazamiento del robot, la presión de abanico y de pintura y el número de capas de pintura a aplicar. Existe un ajuste adicional de caudal que se realizaba de forma manual en la pistola. Este ajuste se ha controlado de forma aproximada ya que no era posible mantenerlo constante, pues se veía alterado cada vez que se desmontaba la pistola para su limpieza.

La Tabla 1 muestra los parámetros de algunas de las pruebas realizadas, así como el espesor de la capa de pintura obtenida (media desviación estándar) en las mediciones realizadas por microscopía óptica de secciones transversales extraídas de diferentes zonas de los paneles pintados (Figura 2). La gran dispersión de resultados obtenida en algunos casos se debe principalmente a las diferencias entre las zonas superior e inferior de la probeta. Como se puede observar en la Tabla 1 y en las micrografías obtenidas, en los últimos paneles se consiguió reducir significativamente la heterogeneidad en el espesor de la capa de pintura. Es importante señalar, y se puede apreciar claramente que las imágenes de microscopía óptica, que en los tres primeros paneles (2019/13-R1, 2019/13-R2 y 2019/13-R3) la pintura se aplicó directamente sobre el sustrato de material compuesto (Figura 2a-b), mientras que en todos los demás primero se aplicó una imprimación con objeto de favorecer la obtención de un buen acabado superficial (Figura 2c-f).

A la vista de los resultados obtenidos, se decidió seleccionar los parámetros de aplicación de pintura del panel 2019/13-R12 añadiendo una cuarta capa de pintura para alcanzar un espesor del orden de 80 µm.

| Panel | Velocidad robot (m/s) | Presión de abanico (bar) | Presión de pintura (bar) | Número de capas | Espesor (μm) |

| 2019/13-R1 | 0,1 | 2 | 1 | 2 | 27 ± 7 |

| 2019/13-R2 | 0,1 | 2 | 1 | 3 | 60 ± 5 |

| 2019/13-R3 | 0,2 | 2 | 1 | 3 | 26 ± 6 |

| 2019/13-R4 | 0,15 | 3 | 2 | 3 | 59 ± 8 |

| 2019/13-R5 | 0,15 | 3 | 2 | 3 | 34 ± 6 |

| 2019/13-R6 | 0,15 | 2,5 | 2 | 3 | 31 ± 10 |

| 2019/13-R7 | 0,15 | 2,5 | 2 | 3 | 63 ± 9 |

| 2019/13-R8 | 0,15 | 2,5 | 2,5 | 3 | 48 ± 10 |

| 2019/13-R9 | 0,15 | 2,5 | 1,5 | 3 | 38 ± 3 |

| 2019/13-R10 | 0,15 | 2,5 | 2,5 | 3 | 36 ± 1 |

| 2019/13-R11 | 0,15 | 2,5 | 2,5 | 3 | 32 ± 1 |

| 2019/13-R12 | 0,15 | 2,5 | 3 | 3 | 61 ± 1 |

| 2019/13-R13 | 0,15 | 2,5 | 3 | 3 | 49 ± 2 |

| 2019/13-R14 | 0,15 | 2,5 | 3,5 | 3 | 47 ± 2 |

- En las primeras pruebas no se controlaba este parámetro (-). “0” indica que la apertura era la mínima posible, “n” indica el número de pasos que se modificó la apertura a partir del valor mínimo.

Una vez optimizado el espesor y acabado superficial de la pintura se procedió a fijar los parámetros de la pistola que permitan obtener una morfología adecuada y distribución homogénea de gotas de sol-gel. En este caso, se fijaron los siguientes parámetros de la pistola: presión de atomización, abanico y presión de pintura (sol-gel en este caso) y se modificaron los del robot, es decir, velocidad, distancia de la boquilla al panel y distancia entre pasadas (offset). A diferencia de la pintura, para el caso del sol-gel en todos los casos se aplicó una sola capa. La Tabla 2 recoge los parámetros de las últimas pruebas realizas y la Figura 3 las micrografías con la morfología de gotas de sol-gel obtenida.

En todos los paneles se ha obtenido una distribución homogénea de sol-gel. Aunque se aprecian ligeras variaciones en el tamaño de las gotas, la morfología es la misma que la que se había obtenido en probetas más pequeñas durante la fase de desarrollo previa. Además, los ensayos de adhesión de hielo arrojaron resultados muy semejantes (Tabla 2), del orden de los valores necesarios para considerar el recubrimiento como hielofóbico [4].

De acuerdo los resultados obtenidos, para la aplicación del sol-gel al borde de ataque se seleccionaron los parámetros empleados en los paneles 2019/13-R10 y 2019/13-R11.

| Panel | Velocidad (m/s) | Distancia boquilla-sustrato (mm) | Offset

(mm) |

Adhesión de hielo (kPa) |

| 2019/13-R10 | 0,4 | 150 | 75 | 155 ± 43 |

| 2019/13-R11 | 0,4 | 150 | 75 | - |

| 2019/13-R12 | 0,3 | 150 | 75 | 164 ± 43 |

| 2019/13-R13 | 0,2 | 250 | 100 | - |

| 2019/13-R14 | 0,3 | 250 | 75 | 173 ± 27 |

3.2. Aplicación del recubrimiento sobre el borde de ataque

El último paso antes de recubrir el demostrador y una vez seleccionados los parámetros óptimos de aplicación de pintura y sol-gel, consiste en fijar las trayectorias del robot. Para ello se realizaron pruebas con un borde de ataque de menor tamaño.

En las primeras pruebas se programó una trayectoria de pintado horizontal, como se muestra en la Figura 4a. Las flechas en rojo indican la dirección del robot durante la aplicación de pintura, mientras que las flechas amarillas representan el desplazamiento en vertical (correspondiente al offset), durante el cual no se aplicó pintura. Al llegar a la punta del borde de ataque, la trayectoria continuó de la misma forma por otro lado, pero en esta ocasión en dirección descendente. Con este tipo de trayectoria se comprobó que el espesor de pintura no era homogéneo entre las distintas zonas comprobando un exceso de pintura en la punta del borde de ataque.

Para solucionar este problema de heterogeneidad, se optó por modificar la estrategia de pintado, y se programó una trayectoria en vertical. De esta forma, no se producía una discontinuidad entre los laterales y la punta del borde de ataque. La trayectoria se muestra de forma esquemática en la Figura 4b.

Finalmente se optó por la siguiente estrategia:

- Pintura: cada capa de pintura consistió en una pasada en horizontal seguida de una pasada en vertical.

- Sol-gel: se realizó una única pasada en horizontal.

Las últimas pruebas de pintura ya se habían realizado de este modo, por lo que no fue necesario volver a modificar los parámetros de aplicación. Para garantizar que el demostrador final tuviese el espesor de capa de pintura y la morfología de sol-gel deseados, se realizó una última prueba en el borde de ataque pequeño. El espesor medio de la capa de pintura fue de 88 ± 9 μm, dentro del intervalo requerido y con una desviación relativamente baja, considerando la complejidad de la geometría (Figura 5). Asimismo, la morfología de las gotas de sol-gel obtenida fue muy semejante a la que permitió obtener una baja adhesión de hielo (Figura 5).

Finalmente se llevó a cabo la aplicación del recubrimiento antihielo sobre el borde de ataque final, al cual se había aplicado previamente una imprimación. La Tabla 3 recoge los parámetros empleados y en la Figura 6 se muestran algunas imágenes de dicho demostrador antes, durante y después de la aplicación del recubrimiento.

| Material | Velocidad (m/s) | Distancia (mm) | Offset

(mm) |

Presión abanico (bar) | Presión pintura (bar) | Número de capas | Apertura manual |

| Pintura | 0,15 | 200 | 50 | 2,5 | 3 | 4 | +2 |

| Sol-gel | 0,4 | 150 | 75 | 2 | 2 | 1 | 0 |

Conclusiones

El escalado en la preparación del recubrimiento y la automatización del proceso de aplicación del mismo ha permitido conseguir el objetivo de aplicar un recubrimiento antihielo sobre una pieza de gran tamaño y geometría compleja obteniendo una morfología superficial que da lugar a una baja adhesión de hielo.

Para la optimización de los parámetros de aplicación de la pintura y el sol-gel se emplearon paneles planos. Posteriormente, y como paso previo a la aplicación del recubrimiento en el demostrador, se realizaron pruebas sobre un borde de ataque de menor tamaño del que se pudieron extraer muestras en las que se verificó tanto el espesor como la morfología superficial del recubrimiento.

Agradecimientos

Este trabajo ha sido financiado por la Comunidad de Madrid, en el marco del Proyecto TEMACON (HUBS 49/520635.9/18).

Bibliografía

[1] Procedimiento para la obtención de una superficie hielófoba empleando el método sol-gel sin fluoruros sobre pinturas comerciales. ES2734583. 2020

[2] Production of an icephobic surface using the sol-gel method without fluorides on commercial polyurethane paints. PCT/ES2020/070544. 2022

[3] F. Carreño, M.R. Gude, S. Calvo, O. Rodriguez de la Fuente, N. Carmona, “Design and development of icephobic coatings based on sol-gel/modified polyurethane paints”, Materials Today Communications, 25, 101616, 2020.

[4] K. Golovin, A. Dhyani, M.D. Thouless, A. Tuteja. “Low-interfacial toughness materials for effective large-scale deicing”, Science, 364, 371-375. 2019.

Document information

Published on 26/09/24

Accepted on 27/01/24

Submitted on 24/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 6 - Fabricación y Aplicaciones Industriales, 2024

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?