m (Luis moved page Draft Carral 534373640 to Review 333130131335) |

m (Marherna moved page Review 333130131335 to Carral et al 2024a) |

(No difference)

| |

Latest revision as of 12:56, 16 December 2024

1. Introducción

Tradicionalmente, las piezas de materiales compuestos han sido evitados en diferentes sectores industriales debido a sus largos procesos de fabricación. En los últimos años se están desarrollando procesos de fabricación de estructuras de materiales compuestos que permitan introducir estos materiales, entre los que se encuentran el encintado automatizado de fibra (en inglés, automated fibre placement o AFP) [1, 2] o los procesos de fabricación por vía líquida, como el moldeo por transferencia de resina (en inglés, resin transfer molding o RTM) [3].

La tecnología AFP presenta ventajas sobre los métodos manuales en términos de eficiencia, precisión, robustez y pudiendo ser utilizada para estructuras con cierta curvatura [4]. Para la deposición de fibra seca por AFP, este material tiene un aglutinante llamado binder (termoestable o termoplástico) que permite el apilamiento de tiras de fibra y la obtención de preformas. Este material presenta permeabilidades menores a los tejidos convencionales que suelen ser de hasta dos órdenes de magnitud [5]. Esta baja permeabilidad hace que estos materiales sean difíciles de impregnar sin el proceso y parámetros de proceso correctos [6].

Una vez producida la pieza 2D o 3D, se debe realizar un proceso de fabricación por vía líquida para obtener la estructura final consolidada. En los procesos de vía líquida cobran importancia propiedades como la permeabilidad de la fibra o la viscosidad de la resina, ya que estos procesos se rigen por la ley de Darcy [7].

2. Caso de estudio

Actualmente, las piezas estructurales del sector automoción son normalmente fabricadas con materiales metálicos debido al alto coste y tiempos de fabricación de piezas de material compuesto. Con el objetivo de reducir estos dos aspectos, dentro del marco del proyecto europeo LEVIS (https://greenvehicles-levis.eu/) se investigan diferentes procesos de fabricación de piezas estructurales del sector automoción en material compuesto. El presente trabajo analiza la fabricación de un brazo de suspensión, donde se automatiza el proceso de deposición de fibra, para reducir costes y aumentar la productividad del proceso, para su posterior procesado mediante RTM utilizando una resina termoplástica reactiva, con tiempos y temperaturas de consolidación muy inferiores a los que normalmente son necesarios para las resinas termoplásticas.

3. Metodología

3.1. Selección de material

Las fibras secas escogidas para este trabajo se limitaron a los productos comerciales disponibles para AFP. Al ser un proceso que se ha comenzado a implantar en los últimos años, el número de empresas que suministran este tipo de material es reducido [8]. Además, dado que esta tecnología se ha desarrollado en el sector aeronáutico, los binders que se utilizan son compatibles con matrices de naturaleza epoxi [9]. Este es un punto importante a la hora de selección de fibra seca, ya que el binder desempeña un papel vital para la permeabilidad de las preformas y su consiguiente impregnación de resina para obtener la pieza final [10].

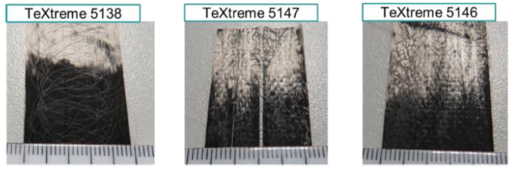

De esta manera, se eligió TeXtreme por la posibilidad de esta empresa de adaptar el binder según la naturaleza de la resina que se utilice. Se seleccionaron tres referencias diferentes de fibra seca: TeXtreme 5138, con binder termoestable, TeXtreme 5146, con binder termoplástico, y TeXtreme 5147, con el mismo binder termoplástico que la anteriormente mencionada referencia, pero con gaps distribuidos en la fibra que teóricamente mejorarían la permeabilidad de la fibra y facilitarían el flujo de resina a través de la preforma (ver Figura 1). Todas ellas tienen un ancho de 25 mm y un gramaje de 160 g/m2.

Por otro lado, elegir la resina correcta es crítico ya que de ella dependerán factores como la impregnación de las fibras o las propiedades mecánicas finales de la pieza. Las resinas termoplásticas líquidas tienen un mercado todavía más limitado que el de la fibra seca, por lo que se eligió ARKEMA como distribuidor, ya que sus grados de resina pueden procesarse con equipos de resinas termoestables. La resina seleccionada en este estudio es la ELIUM® C195, una resina líquida termoplástica reactiva de naturaleza acrílica. Teóricamente, esta resina es de curado rápido para reducir los tiempos de consolidación de la pieza final y presenta viscosidades alrededor de los 100 mPa s.

3.2. Ajuste de la ventana de proceso

- Proceso de encintado automatizado de fibra seca (AFP)

Para la deposición de fibra por AFP es necesario controlar la temperatura a la que se somete el punto de encuentro entre la cinta que se está depositando y la superficie donde se deposita, también conocido como nip point. Para calentar este punto se utilizan dos tipos de fuente de calor, fuente IR y fuente láser, que dependerá del binder que tenga esa fibra y de la temperatura que tenga que alcanzarse en el nip point. Por la naturaleza del binder, si es termoestable necesitará una temperatura menor a la necesaria para la termoplástica. Para evaluar las propiedades iniciales de los materiales y saber el rango de temperaturas entre las que se tiene que calentar el binder para depositar la fibra, se realizaron unos ensayos de calorimetría diferencial de barrido (en inglés, differential scanning calorimetry o DSC), donde se utilizó un equipo DSC Q20 V24.10 Build 122 de TA Instrument, bajo la norma UNE-EN ISO 11357. También se realizaron ensayos termogravimétricos (en inglés, termogravimetric análisis o TGA) para conocer la relación binder/fibra y temperaturas de degradación de los elementos utilizando el equipo TGA Q500 V20.13 Build 39 de TA Instruments, bajo la norma UNE-EN ISO 11358.

Una vez evaluadas las diferentes fibras, se optimizaron los parámetros de deposición mediante el AFP, de manera que se evaluaron presiones de compactación de la fibra en un rango de 100N a 400N, así como el estudio de diferentes estrategias de deposición del material. También se realizaron ensayos microestructurales de las cintas de fibra procesadas y sin procesar utilizando un microscopio óptico OLIMPUS GX71, con el fin de determinar la distribución de las fibras, así como evaluar los diferentes parámetros utilizados.

- Proceso de TP-RTM

Para la optimización del proceso de RTM, primero se realizó un exhaustivo estudio a la resina ELIUM® C195. Se efectuaron ensayos de curado de resina a diferentes porcentajes de catalizador y diferentes temperaturas para determinar el comportamiento de la resina variando estos dos parámetros. Para ello se utilizó un equipo de simulador de curado de Synthesites RCT – B1601, que lleva incorporado un sensor dieléctrico que proporciona información de eventos como gelificación o tiempo de polimerización de las resinas gracias al software Optiview. La temperatura del equipo y, por lo tanto, del ciclo de curado de la resina es controlado por el software JUMO dTRON 304/308/3016.

En paralelo, se realizaron ensayos reológicos para determinar la viscosidad mínima y el tiempo de gel de la resina con un porcentaje de catalizador específico y dos isotermas diferentes. Se utilizó un reómetro AR-G2 de TA Instruments siguiendo la norma EN 6043 (edition P1, 1995).

Mediante el análisis de estos dos estudios, se determinó la temperatura óptima a la que inyectar y curar la resina.

El equipo de RTM utilizado es un equipo estándar de ISOJET controlado por un software que permite configurar los parámetros de inyección, así como la temperatura y vacío del tanque de resina. Este software permite recopilar información sobre temperaturas de la resina, tanque y molde, vacío del tanque y del molde, flujo y peso de la resina inyectada y presión de inyección de la resina. Por lo tanto, para la optimización del RTM se evaluaron diferentes presiones de inyección, así como diferente número de capas de fibra, teniendo en cuenta los tiempos de inyección y la relación fibra/resina final.

4. Resultados

- Proceso de encintado automatizado de fibra seca (AFP)

Los ensayos DSC realizados sobre los dos tipos de binder proporcionaron la temperatura a la cual los binders se activan para poder depositar la fibra. Para el binder termoestable se obtuvieron temperaturas alrededor de los 70oC, por lo que se puede utilizar una fuente IR, mientras que el binder termoplástico necesita una temperatura alrededor de los 170oC, superior a las temperaturas que se alcanzan con una fuente de IR, por lo que es necesario la utilización de una fuente láser para activar este binder. La potencia de las fuentes de calor se ajustó de manera que se pudieran alcanzar estos valores en el nip point.

Los ensayos TGA mostraron valores entre 5 y 8% de contenido en peso de binder en las cintas de fibra de carbono. Estos valores se encuentran dentro de los porcentajes habituales de contenido en peso de binder, 5 y 10% [4], que da como resultados preformas secas pero compactadas para ser posteriormente impregnadas en un proceso de fabricación con resina líquida.

Una vez determinado que la cantidad de binder en las fibras es la óptima y la potencia necesaria para depositar la fibra seca, se estudiaron las presiones de compactación, así como las estrategias de deposición de la fibra seca.

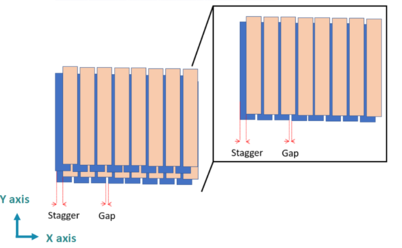

Como estrategias se estudiaron dos opciones: solapamiento de tiras en cada pasada del rodillo y cada capa y depositar las tiras con un gap entre cada movimiento del rodillo y con stagger entre capas para la consistencia de la preforma. Por otro lado, el estudio de las presiones de compactación se realizó entre presiones de 100N a 400N. Las presiones de 300N y 400N producían grandes defectos superficiales debido a la alta presión ejercida en el material. Para minimizar estos defectos, se redujo la presión a 200N y 100N, además de introducir la estrategia de gaps y stagger (ver Figura 2). Finalmente, se optó por la estrategia de gaps y stagger para la fabricación de preformas utilizando una presión de 100N para la deposición de fibra, ya que se asumió que una menor presión de compactación mejoraría la permeabilidad de las preformas en el proceso de RTM y proporciona una dispersión de las fibras homogénea al ser depositada.

- Proceso de TP-RTM

Se realizaron ensayos de reología de la resina ELIUM® C195 a 25oC y 40oC para determinar el tiempo de gel y la viscosidad mínima de la resina a esas temperaturas, simulando un molde a temperatura ambiente (en inglés, room temperatura o RT) y precalentado a 40oC para acortar tiempos del ciclo de curado. Los resultados de estos ensayos están recopilados en la Tabla 1. Aquí podemos una viscosidad mínima de 270 mPa s y un tiempo de gel de 110 minutos a RT mientras que a 40oC la viscosidad mínima es ya tan alta cuando se mide que no es inyectable, además de que aumenta tan rápidamente que no tiene sentido seguir el criterio de gelificación establecida en la norma EN6043.

| Temperatura, oC | Muestra | ηmin, mPa s | tgel, min |

| 25 | 22111-2 | 163 | 113,8 |

| 22111-6 | 374 | 107,6 | |

| Media | 269 | 110,7 | |

| Desviación estándar | 106 | 3,1 | |

| 40 | 22111-4 | 40860 | - |

| 22111-7 | 32610 | - | |

| Media | 36740 | - | |

| Desviación estándar | 4130 | - |

Por otro lado, se simularon ciclos de curado en el cure simulator, donde se varió la cantidad de iniciador utilizado, entre 0,5% y 2%, a cuatro isotermas diferentes y cuyos valores se muestran en la Tabla 2.

| Temperatura, oC | % Perkadox | Pico exotérmico | tgel, min | Tiempo curado, min |

| 60 | 0,5 | No | 54 | 61,5 |

| 1 | No | 30 | 42 | |

| 1,5 | No | 21 | 32,5 | |

| 2 | Si | 11 | 24 | |

| 70 | 0,5 | No | 13 | 27,5 |

| 1 | No | 12 | 26 | |

| 1,5 | Si | 5 | 16 | |

| 2 | Si | 7 | 22,5 | |

| 80 | 0,5 | Si | 6,5 | 13,5 |

| 1 | Si | 4,5 | 17 | |

| 1,5 | Si | 5 | 9,5 | |

| 2 | Si | 4,5 | 14 | |

| 100 | 0,5 | Si | 15,5 | - |

| 1 | Si | 5 | 17 | |

| 1,5 | Si | 4,5 | 5,5 | |

| 2 | Si | 4 | 14 |

Estos resultados muestran que a temperaturas superiores a los 80oC se obtienen valores de curado y tiempo de gel suficientemente bajos para que el ciclo de fabricación sea viable.

Para confirmar estos valores, se han realizado unos DSC a 80oC, 100oC y 120oC con una cantidad de 2% de iniciador y con un tiempo de curado de 15 minutos. Estos resultados se encuentran en la Tabla 3.

| Muestra | Temperatura curado, oC | Tiempo curado, min | Tg, oC | Grado de curado, % |

| ELIUM® C195 + 2% Perkadox | 80 | 15 | 110 | 85,4 |

| 100 | 113 | 97,1 | ||

| 120 | 116 | 98,3 |

Cuanto mayor sea la temperatura de curado, mayor es el grado de curado obtenido y más rápida se produce la reacción de entrecruzamiento entre cadenas poliméricas. Es necesario tener en cuenta que a partir de los 100oC se producen burbujas en las muestras, defecto que debería evitarse en la medida de lo posible, ya que estas burbujas reducen las propiedades mecánicas finales al ser puntos de generación de tensiones que pueden llevar al fallo de la pieza.

Para evitar esto, se mantienen los 80oC como temperatura de referencia para el curado de la resina ELIUM® C195, pero es necesario ajustar el tiempo de curado a esa temperatura. Este ensayo se realiza entre los 15 minutos y los 30 minutos y los resultados se pueden observar en la Tabla 4.

| Muestra | Temperatura curado, oC | Tiempo curado, min | Tg, oC | Grado de curado, % |

| ELIUM® C195 + 2% Perkadox | 80 | 15 | 110 | 85,4 |

| 20 | 105 | 88,8 | ||

| 25 | 118 | 93,7 | ||

| 30 | 114 | 95,4 |

Una vez optimizado el ciclo de curado de la resina, se realizaron las pruebas de RTM en las tres referencias de TeXtreme. Los resultados obtenidos para TeXtreme 5138 están recopilados en la Tabla 5, para TeXtreme 5146 en la Tabla 6 y para TeXtreme 5147 se muestran en Tabla 7.

| # Prueba | Nº capas | % peso fibra | Presión inyección, bar | Tiempo inyección, min |

| 1 | 8 | - | 6 | 34 |

| 2 | 8 | 80,17 | 2-4-6 | 30 |

| 3 | 7 | 68,7 | 2-4-6 | 19 |

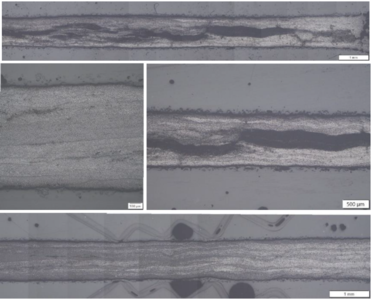

En un primer momento y debido a la baja permeabilidad de la fibra, se seleccionó una presión de inyección alta con la intención de reducir el tiempo de fabricación, pero la resina no fue capaz de impregnar la preforma. Esta prueba demostró que era necesario reducir la presión para permitir el flujo de resina a lo largo del espesor. En las siguientes pruebas se inició con una presión menor y se fue aumentando a lo largo de la fabricación. En ambos casos el flujo de resina se mejoró, aunque impregnando las preformas de manera heterogénea, dando lugar a zonas secas no impregnadas y zonas impregnadas, pero con un nivel de porosidad alto. La Figura 3 muestra dos secciones de la prueba #2.

Al igual que en el caso anterior, con TeXtreme 5146 se realizó una primera prueba a alta presión de inyección para determinar el comportamiento de la resina y fibra en este escenario. Para la segunda prueba se inyectó a una presión menor y variable a lo largo del proceso mientras que en la tercera prueba se reduce el número de presiones durante el proceso con el objetivo de reducir tiempos de fabricación

| # Prueba | Nº capas | % peso fibra | Presión inyección, bar | Tiempo inyección, min |

| 1 | 8 | 88,24 | 6 | 69 |

| 2 | 8 | 73,92 | 2-4-6 | 24 |

| 3 | 8 | 73,66 | 2-6 | 20 |

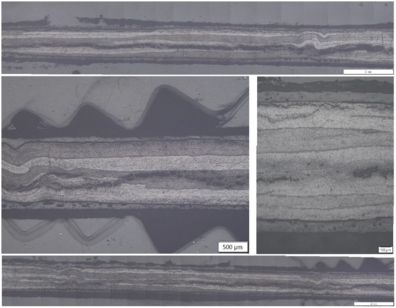

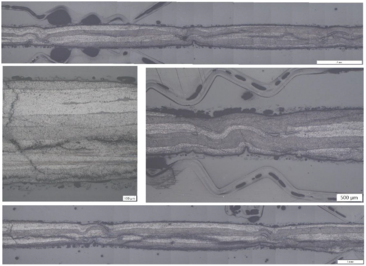

La preforma quedó totalmente seca en la primera prueba, confirmando que esta estrategia no era adecuada para impregnar la fibra seca. En los dos siguientes escenarios la resina consiguió fluir a lo largo de la preforma excepto en algunas zonas. Se realizaron ensayos microestructurales en dos secciones impregnadas de la preforma (ver Figura 4) y se obtuvieron valores de porosidad altos.

Por último, se fabricaron laminados por RTM con TeXtreme 5147. En este caso, todas las pruebas comienzan con presión de inyección baja y se va aumentando durante la fabricación. La prueba #3 se diferencia de las anteriores en que se busca reducir el tiempo de fabricación al reducir el número de presiones de inyección durante el proceso. La última prueba se realizó con un menor número de capas para estudiar la permeabilidad de la fibra al existir mayor espacio donde distribuirse dentro del molde.

| # Prueba | Nº capas | % peso fibra | Presión inyección, bar | Tiempo inyección, min |

| 1 | 8 | 76,87 | 2-4-6 | 30 |

| 2 | 8 | 67,52 | 2-4-6 | 14 |

| 3 | 8 | 78,29 | 2-6 | 27 |

| 4 | 6 | 61,71 | 2-4-6 | 10 |

En las dos primeras pruebas la resina impregnó las preformas pero se mantuvieron los niveles de porosidad que ya se encontraban en las otras dos referencias de TeXtreme (ver Figura 5). En la prueba #3 se generaron caminos preferentes por donde a resina fluyó y la preforma no fue impregnada. En la última prueba la resina fluyó únicamente por las caras superficiales de la preforma, produciendo unas capas superficiales gruesas de resina pero sin fluir a lo largo del espesor de la preforma.

5. Conclusiones

En este artículo se estudió el proceso combinado de deposición automatizada de fibra seca para su posterior impregnación de resina en el proceso de RTM con el objetivo evaluar la fabricación de piezas de materiales compuestos en el sector automoción.

Se analizaron los diferentes parámetros a tener en cuenta en el proceso de AFP según el material seleccionado para cada aplicación, así como los parámetros del proceso de RTM para la obtención de la pieza final utilizando una resina termoplástica reactiva con naturaleza acrílica.

Se ha logrado determinar que la temperatura necesaria para depositar fibra seca con binder termoestable se puede alcanzar con una fuente de IR mientras que con binder termoplástico es necesaria una fuente láser debido a las altas temperaturas de activación. También se determinó que una menor presión de deposición se traduce en menores defectos superficiales y posiblemente una mayor permeabilidad de las preformas.

Los ensayos de reología demostraron una mayor viscosidad de la resina ELIUM® C195 a la teórica, propiedad que dificulta la impregnación de la fibra seca. También mostraron un rápido proceso de curado de la resina al aumentar la temperatura, concluyendo la necesidad de trabajar a RT durante el proceso de RTM.

Con las pruebas del cure simulator se pudo ajustar una temperatura de curado de la resina ELIUM® C195 suficiente para acortar los tiempos de fabricación, pero sin comprometer la pieza a la creación de burbujas que puedan reducir su rendimiento mecánico.

La baja permeabilidad de la fibra seca junto con la alta viscosidad de la resina ELIUM® C195 hizo imposible obtener preformas totalmente impregnadas, pero se pudo observar que una presión variable de inyección de resina reduce tiempos de fabricación y permite a la resina impregnar la fibra de una manera más eficiente que a altas presiones.

Bibliografía

| [1] | J. C. Serrano, «Wind Blade Manufacturing Innovations,» Wind Turbine Blade Workshop (Sandia National Laboratories), 2012. |

| [2] | Grohmann Y y et al, «Development of the direct roving placement (DRP),» 17th European Conference on Composite Materials, 2016. |

| [3] | A. Iriarte, M. Segura, C. Elizetxea, N. Egidazu, R. Labrador, I. Lopez y F. Burguera, «Diseño y fabricación de componentes de automoción en material compuesto termoplástico (Parte 1),» AEMAC Materiales Compuestos, vol. 2, nº 2, pp. 15-20, 2017. |

| [4] | Frketic, J., Dickens, T., & Ramakrishnan, S., «Automated manufacturing and processing of fiber-reinforced polymer (FRP) composites: An additive review of contemporary and modern techniques for advanced materials manufacturing,» Additive Manufacturing, nº 14, pp. 69-86, 2017. |

| [5] | May, D, Aktas, A, Advani, S. G., Berg, D. C., Endruweit, A., Fauster, E y Ziegmann, G., «In-plane permeability characterization of engineering textiles based on radial flow experiments: A benchmark exercise,» Composites Part A: Applied Science and Manufacturing, nº 121, pp. 100-114. |

| [6] | Arnold, M. y et al, «Influence of textile parameters on the out-of-plane permeability of carbon fiber non-crimp fabrics,» Adv Compos Lett, vol. 25, nº 5, pp. 121-126, 2016. |

| [7] | Ben-Bassat,A, «The Internet of Thing and Digital Thread for Composites Parts Manufacturing,» CAMX Proceedings, 2017. |

| [8] | Veldenz L, Di Francesco M, Giddings P, Chul B, Chul Kim B y Potter K, «Material selection for automated dry fiber placement using the analytical hierarchy process,» Advanced Manufacturing: Polymer & Composites Science, 2019. |

| [9] | Gutierrez A, Mera L, Carral L, Coto I, Ansedes F, Pletting M y Renner S, «Nuevos métodos automatizados para aplicaciones de carrocería,» AEMAC Materiales Compuestos, 2022. |

| [10] | Veldenz L, Di Francesco M, Astwood S, Dell'Anno G, Kim B. C. y Potter K, «Characteristics and processability of bindered dry fibre material for automated fibre placement,» 17th European Conference on Composite Materials, 2016. |

Document information

Accepted on 16/12/24

Submitted on 21/06/23

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?