| Line 217: | Line 217: | ||

| | | | ||

| style="width: 20px;text-align: right;white-space: nowrap;" |Tracción: | | style="width: 20px;text-align: right;white-space: nowrap;" |Tracción: | ||

| − | | <math display="inline">{\epsilon }_{11}<{X}_{\epsilon t}\left( {\epsilon }_{11}>0\right)</math> | + | | <math display="inline">{\epsilon }_{11}<{X}_{\epsilon t}\left( {\epsilon }_{11}>0\right)</math> <math display="inline">{\epsilon }_{22}<{Y}_{\epsilon t}\left( {\epsilon }_{22}>0\right)</math> |

| style="width: 5px;text-align: right;white-space: nowrap;" |(1) | | style="width: 5px;text-align: right;white-space: nowrap;" |(1) | ||

|} | |} | ||

| Line 225: | Line 225: | ||

| | | | ||

| style="width: 20px;text-align: right;white-space: nowrap;" |Compresión: | | style="width: 20px;text-align: right;white-space: nowrap;" |Compresión: | ||

| − | | <math display="inline">\vert{\epsilon }_{11}\vert <{X}_{\epsilon c}({\epsilon }_{11}<0)</math> | + | | <math display="inline">\vert{\epsilon }_{11}\vert <{X}_{\epsilon c}({\epsilon }_{11}<0)</math> <math display="inline">\vert{\epsilon }_{22}\vert <{Y}_{\epsilon c}({\epsilon }_{22}<0)</math> |

| style="width: 5px;text-align: right;white-space: nowrap;" |(2) | | style="width: 5px;text-align: right;white-space: nowrap;" |(2) | ||

|} | |} | ||

| Line 233: | Line 233: | ||

| | | | ||

| style="width: 20px;text-align: right;white-space: nowrap;" |Cortadura: | | style="width: 20px;text-align: right;white-space: nowrap;" |Cortadura: | ||

| − | |<math display="inline">{\vert \gamma }_{12}\vert <{S}_{\epsilon }</math> | + | |<math display="inline">{\vert \gamma }_{12}\vert <{S}_{\epsilon }</math> <math display="inline">~</math> |

| style="width: 5px;text-align: right;white-space: nowrap;" |(3) | | style="width: 5px;text-align: right;white-space: nowrap;" |(3) | ||

|} | |} | ||

Revision as of 12:57, 30 October 2022

1 Introducción

Para seguir siendo competitivo y afrontar el reto proyectado por la Comisión Europea de que el ferrocarril sea la columna vertebral del transporte en Europa, todo el sector ferroviario europeo combina sus esfuerzos con el objetivo de estar más cerca de las expectativas de los usuarios finales de los servicios ferroviarios y lograr ese cambio modal al ferrocarril tan buscado.

Esa columna vertebral del transporte está sustentada en tres pilares básicos que se han de mantener y potenciar [1]:

- Es diverso. Las ventajas del tren no son solo para turistas y viajeros. Las empresas y los transportistas de mercancías pueden cambiar al ferrocarril y beneficiarse de ofertas cada vez más competitivas y de bajo coste para transportar sus mercancías por toda Europa, al mismo tiempo que reducen su huella de carbono.

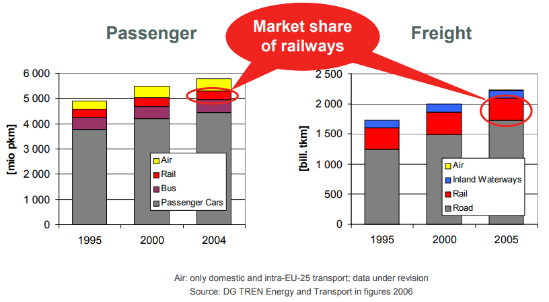

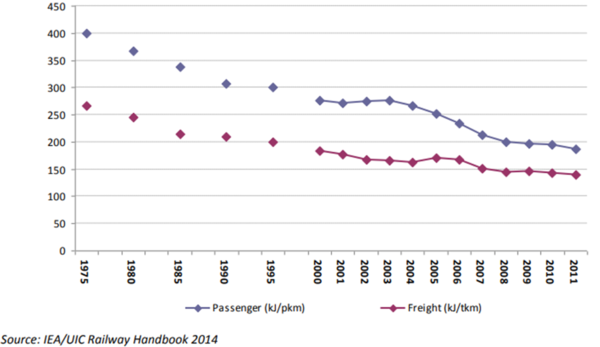

- Es verde y sostenible. El ferrocarril está electrificado en gran medida y emite mucho menos CO2 que los viajes equivalentes por carretera o aire. Representa solo el 0,4% de las emisiones de gases de efecto invernadero del transporte de la UE, mientras que todo el transporte de la UE representa el 25% de las emisiones totales de la UE. Además, es el único medio de transporte que entre 1990-2017 ha reducido constantemente sus emisiones y consumo de energía, al tiempo que utiliza cada vez más fuentes de energía renovables, es decir, el sector ferroviario es capaz de ofrecer reducciones drásticas de emisiones por dos vías. En la Figura 1 se ilustra el cambio modal desde otros sectores más contaminantes y la propia reducción de sus emisiones directas, con la paulatina sustitución de los equipos diésel por otros medios alternativos (baterías, supercondensadores, hidrógeno, combustibles sintéticos, etc.) y la disminución de la intensidad energética utilizada. [2,3].

- Es asequible, cómodo y seguro. Es el modo de transporte terrestre más seguro con la menor incidencia de accidentes mortales (0.1 muertes por cada mil millones de pasajeros/km entre 2011 y 2015). Todo esto se consigue gracias a un férreo marco normativo enfocado en la seguridad en el que se valida y ensaya casi todo.

En este artículo se van a presentar un proyecto relacionado con el aligeramiento realizado por el departamento de innovación de producto de Talgo, en el que se ha desarrollado un bastidor de rodal AVRIL con una reducción en peso cercana al 50%

En paralelo también se está trabajando en el desarrollo de una caja intermedia del Talgo 350 en consorcio junto Aernnova, Tecnalia y FIDAMC en el que se esperan conseguir reducciones cercanas al 25%. El objetivo de ambos es estudiar la viabilidad técnica y económica del proceso de aligeramiento, de nuevos materiales, procesos de fabricación y uniones en entornos ferroviarios y aplicaciones estructurales.

Este proyecto se ha desarrollado dentro de la iniciativa europea Shift2Rail, específicamente parte del Proyecto PIVOT y PIVOT2 (Performance Improvement for Vehicles On Track parte 1 y parte 2) desde el año 2017 hasta ahora. Este proyecto está dentro del IP1 (material rodante) y forma parte del TD1.4 (rodadura). Estos desarrollos fueron precedidos por otros dos proyectos relativos a aligeramiento y material compuesto, Roll2Rail y REFRESCO (Towards a REgulatory FRamework for the usE of Structural new materials in railway passenger and freight CarbOdyshells).

El TD1.4 desarrolla combinaciones innovadoras de arquitecturas, nuevos actuadores, desarrollos en nuevos materiales más ligeros y sistemas de mantenimiento inteligente.

2 Metodología

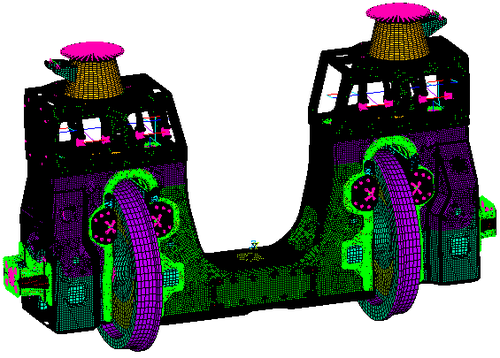

El proyecto se ha divido en cuatro etapas principales: proceso de diseño y análisis incluyendo investigación sobre métodos de validación y estado del arte, ensayos a nivel de subcomponente, fabricación de prototipos (Figura 2) y ensayos a escala completa (banco y vía).

La primera premisa del demostrador es que sea totalmente compatible en términos de interfaces con los trenes existentes para facilitar sus pruebas en vía. El bastidor de rodal se basa en la plataforma Talgo AVRIL. Con estas interfaces clara, se tiene una envolvente dónde desarrollar el diseño.

De origen, el rodal convencional del AVRIL es un bastidor mecano-soldado con acero estructural S355.

Conocidos los materiales y procesos de origen, se realizaron unos estudios conceptuales sobre diseño y materiales, evaluando alternativas existentes, ver Tabla 1.

| (E1/ρ) S355 | (E1 1/3/ ρ)S355 | (Rp0,2/ ρ)S355 | Promedio | |

| S355 (Ref) | 1 | 1 | 1 | 1.00 |

| Apilado CFRP | 2.5 | 4.1 | 4.8 | 3.80 |

| Al-Cu-Li | 1.1 | 2.1 | 5.8 | 3.00 |

| Ti (near-β) | 0.9 | 1.4 | 5.2 | 2.50 |

| Al-Mg-Zn-Cu-Zr | 1 | 1.9 | 4.3 | 2.40 |

| Maragin | 0.9 | 0.9 | 5.2 | 2.33 |

| Al-Mg-Zn-Cu | 1 | 2 | 3.8 | 2.27 |

| Ti (β-metaestable) | 0.9 | 1.4 | 4.5 | 2.27 |

| Al-Li | 1.1 | 2.2 | 3.3 | 2.20 |

| Apilado GFRP | 0.75 | 2.4 | 3.4 | 2.18 |

| Ti (α+β) | 0.9 | 1.4 | 4.1 | 2.13 |

| Al-Cu | 1 | 2 | 2.6 | 1.87 |

| Inox. PH | 0.9 | 1 | 2.8 | 1.57 |

| Multifase | 1 | 1 | 2.3 | 1.43 |

| HSLA | 1 | 1 | 1.9 | 1.30 |

| Aleado + QT | 1 | 1 | 1.8 | 1.27 |

| DPLA | 1.1 | 1.1 | 1.4 | 1.20 |

| Inox. Duplex | 1 | 1 | 1.5 | 1.17 |

De todo lo anterior se concluyó que el material que puede ofrecer una mayor reducción de peso será un material compuesto de matriz polimérica reforzado con fibra de carbono, CFRP. Estos materiales, además, ofrecen ventajas adicionales como: propiedades configurables, ofrecen el mejor comportamiento ante cargas variables, buen comportamiento ante agentes ambientales, buena conformabilidad -se consiguen formas complejas sin usar soldaduras- y buen comportamiento a baja temperatura. Por otro lado, presenta otros inconvenientes: limitado comportamiento ante cargas de fuego, exige control de propiedades, la tipología de material y los métodos de fabricación no son estándar para industria ferroviaria así como unos costes directos superiores a los metales convencionales en el sector.

2.1 Diseño y cálculo

Teniendo claro que la base del diseño sería la fibra de carbono, quedaba resolver uno de los factores limitantes: la resistencia al fuego. Tras unos años de desarrollo, la existencia de pre-impregnados (o pre-preg) de CFRP que cumplen con la EN 45545-2 [4] HL2 R7 ha hecho posible el uso de la fibra de carbono para aplicaciones estructurales manteniendo los requisitos de seguridad exigidos a nivel normativo. La definición del método de fabricación con material compuesto es la decisión más importante que se debe tomar para iniciar el proceso de diseño, en este caso dado la existencia únicamente de pre-impregnados, se ha optado por proceso de laminado manual con el pre-preg y curado en horno/autoclave. Además del tema del fuego otros requisitos no estructurales se han tenido en cuenta durante el diseño: conductividad, compatibilidad electromagnética, impacto, etc. [5-8].

A partir de ahí, ya se puede trabajar en el diseño y en cómo realizar los moldes y útiles teniendo en cuenta control el de la precisión superficial, sentido del crecimiento de las espesores y radios, aspecto visual y montajes con otras piezas, ya que debido a las limitaciones del proceso de fabricación de los prototipos no es posible la integración de todas ellas en un “one-shot”.

Basado en la experiencia de diseño en otros sectores (aeronáutico, automóvil), se realizan los estudios de cortes, transiciones y patronaje de laminados, definición de zonas de mecanizado y láminas de sacrificio, ángulos de desmoldeo, radios de curvatura admisibles y todo lo relacionado con uniones (agujeros, pernos remachables, tornillería o zonas de adhesivado).

En el rodal se ha consiguido un conjunto de aproximadamente 15 piezas incluyendo cepos, pasos de rueda, soportes de balancines de guiado, etc. Geometrías tridimensionales realizadas con laminados monolíticos de fibra para conseguir un conjunto que tenga la resistencia necesaria con el mínimo peso.

Una vez el diseño se ha concretado, se pasa al proceso de análisis estructural. Para ello se han utilizado las cargas de servicio y cargas excepcionales normativas de la EN 13749 [9] habituales para el diseño de los actuales bastidores. La principal diferencia del análisis del compuesto respecto a lo recogido en la normativa, son los criterios de aceptación, ya que éstas están restringidas para el cálculo de estructuras metálicas.

Los criterios utilizados durante el análisis para material compuesto han sido: criterio de máxima deformación, criterio de Tsai-Wu y máxima tensión interlaminar [10]. A continuación, se incluye una breve descripción de cada uno de ellos:

- Criterio de máxima deformación (en el plano de la lámina). Es equivalente al criterio de Saint-Venant para materiales isótropos. Es un criterio conservador y es relevante en las partes planas de la pieza.

El fallo se produce si no se satisface:

| Tracción: | (1) |

| Compresión: | (2) |

| Cortadura: | (3) |

Siendo:

Xεt(Xεc) = Máxima deformación normal de tracción (compresión) admisible en la dirección 1

Yεt(Yεc) = Máxima deformación normal de tracción (compresión) admisible en la dirección 2

Sε = Máxima deformación tangencial admisible

- Criterio de Tsai-Wu. Es uno de los conocidos como “criterios interactivos” y está basado en el criterio de Tsai-Hill (sigue el criterio de plastificación de Hill, que a su vez se basa en el criterio de Von-Mises para materiales isótropos). Es de uso muy extendido, (incluido en la mayoría de los softwares de elementos finitos) y predice la rotura mediante una ecuación en la que intervienen todas las componentes de tensión

|

|

(4) |

Siendo Fi ,Fij = Resistencia del material en las direcciones específicas

- Máxima tensión interlaminar. Se analizan las tensiones que aparecen a través del espesor. Especialmente relevante en bordes de pieza y/o radios.

|

|

(5) |

ILSS = Máxima tensión interlaminar admisible

Este análisis se realiza en todas las láminas que componen el laminado, considerando fallo de la pieza cuando se da el fallo en la primera lámina. Es, por tanto, un proceso más complejo que el análisis que se realiza a los modelos metálicos.

Para la definición de los factores de seguridad, se tiene en cuenta que:

- Se determinan factores de seguridad atendiendo a distintos aspectos relativos al material compuesto, ver Tabla 2 [11].

- Se distinguen entre caminos de carga “principales no redundados” y caminos de carga “principales redundados y/o secundarios” (diferencia en la exigencia de la caracterización de propiedades exigibles al material).

- sf cargas excepcionales = 3.5-4.

- sf cargas servicio = 6-7.

| Concepto | Factor parcial | Observaciones |

| Proceso fabricación | 1.5 | Apilado manual (“Hand lay-up”) |

| Ambientales | 1.1 | Envejecimiento (principalmente fluencia) |

| 1.2 | Efectos de Calor-Humedad | |

| Tipo de solicitación | 1 | Carga Excepcional |

| 2 | Carga de Servicio | |

| Tipo fallo del material | 1.5 | Carga última (rotura) |

| Caracterización propiedades admisibles | 1 | Obtenido en Base A |

| 1.1 | Obtenido en Base B | |

| 1.21 | Obtenido en valor Promedio | |

| Metodología análisis | 1.1 | Teoría lineal de Laminados por FEA |

| Base de cargas de Análisis | 1 | EN 13749 [9] |

Tal como se recoge en la Tabla 2, los análisis se han realizado mediante modelo de elementos finitos (ANSYS), ver Figura 3.

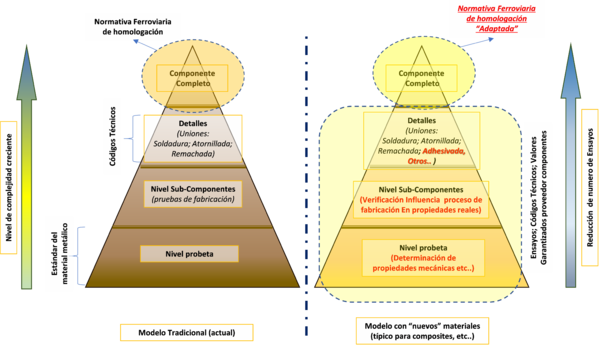

Para la realización del análisis es necesaria una caracterización del material más allá de la hoja de características del material. Recordemos que estos tipos de materiales no son algo estandarizado que se pueda comprar, es un material que se fabrica. En la Figura 4 se recoge la pirámide de validación empleada, donde toda la caracterización a nivel del material se supone cubierta al emplearse materiales según norma.

En este punto se expondrán algunos ejemplos de los tres primeros escalones de la pirámide, dejando para el apartado 2.3 los ensayos a nivel componente.

Se han realizado correlaciones entre probetas de laminados y simulación a partir de ensayos [12-14] obteniendo errores inferiores al 5%. Estos ensayos también sirvieron para calcular el factor de seguridad parcial “Caracterización propiedades admisibles” de la Tabla 2.

De igual manera, se caracterizaron detalles de diseño en laboratorio a nivel probeta para establecer niveles concretos de deformación admisibles en zonas más complejas como pueden ser áreas con agujeros practicados o uniones mecánicas o pegadas (ensayos open hole, bearing pass-by, lap-shear, etc.).

Cómo último ejemplo, se recogen los estudios de impacto, concretamente impacto de balasto. En base a lo observado durante la operación comercial en acero y aluminio, los impactos solo suponen una ligera deformación plástica y endurecimiento local, sin embargo, para otros materiales requiere un estudio específico.

El impacto de balasto es un fenómeno que puede ser significativo alta velocidad (v > 200 km/h), sobre todo si la altura del balasto sobre la vía no está del todo controlada o cuando hay algún fenómeno natural como la nieve o el hielo. Estos impactos pueden provocar picaduras y golpes sobre bastidores de bogies, ejes, carenas, ventanas o la propia estructura de las cajas, ver Figura 5.

Para ello, se ha realizado una caracterización siguiendo el procedimiento de ASTM D7136 [15] para el estudio de la resistencia al daño de un compuesto de matriz polimérica reforzado con fibra en un evento de caída de un peso utilizando el impactador de punta angulosa procedente de NF-F-07-101 [6] en vez del impactador hemisférico de la ASTM D7136 [15]. De acuerdo con la NF se establecen niveles de energía desde 12 J (K1) hasta 285 J (K11) y no aporta criterios sobre que niveles de energía son los adecuados para cada caso.

Con el fin de seleccionar la energía de diseño para el compuesto, se han realizado ensayos en torre de caída con probetas metálicas (acero y aluminio en diferentes espesores) y se han comparado con los impactos visto en los trenes en servicio, ver Figura 11. Los resultados muestran correlaciones entre el daño local en el punto de impacto (profundidad), el área dañada y la energía del impacto. Teniendo en cuenta que el daño habitual observado en el tren es de unos 3 o 4 mm de diámetro (7 o 12 mm2), la energía de impacto que aparece en impactos ocurrido en servicio podría corresponderse con un valor inferior a 25 J.

En el compuesto de cierto espesor, el daño local en el punto de impacto es una punción sin penetración total del espesor. La fuerza máxima, el desplazamiento y la energía se incrementa cuando aumenta la energía de impacto. El daño interno es de mayor extensión que el local y es el responsable principal de la perdida de resistencia debida la impacto. El tamaño del área interna dañada y el tipo de daño producido es similar independientemente del impactador utilizado, anguloso (NF-F-07-101 [6]) o hemisférico (ASTM D7136 [15]), lo que permite utilizar la experiencia y bibliografía existente en base a este último ensayo en el mundo aeronáutico como aceptable para evaluar daños en material compuesto por impacto de balasto.

Los impactos a bajas energías (de 12 J a 25 J para el espesor más bajo ensayado y de 12 J a 35 J para el espesor más grande) provocan unos daños localizados, lo que conlleva a unos daños asumibles y reparables. Para energías de impacto mayores, entre los 90 J y 115 J, se produce el fallo en la probeta, por lo que se considera 60 J como el límite de energía que se puede admitir. Por encima de 35 J, en estructura primaria y camino principal de carga, habría que poner una protección frente al impacto para estos materiales. Este requisito podría subir hasta los 60 J para estructura secundaria o donde no sea camino principal de carga.

Con todos estos ensayos de caracterización y el análisis, se ha cerrado el diseño y se ha pasado a la fase de fabricación.

2.2 Fabricación

Este primer prototipo es un compendio de procesos y materiales nuevos para el mundo ferroviario y se ha colaborado con alrededor de 10 socios repartidos por España y Europa para ir uniendo los diferentes conocimientos y experiencias.

Como se ha comentado, para la parte de compuesto del rodal, se ha empleado un proceso de hand lay-up y material pre-impregnado, curado en autoclave, una tecnología empleada en monocascos de automoción y que se adapta muy bien a la realización de prototipos. Para la parte metálica, distinguimos los cajones metálicos superiores, donde va alojado el conjunto de la estabilizadora, que están fundidos y mecanizados en acero inoxidable de alta resistencia (GX4CrNi13.4) y los herrajes para los que se han empleado acero al carbono de alta resistencia (42CrMo4) y titanio (Ti6Al4V) mecanizados. Como referencia, la parte de compuesto representa el 38% del peso total y es la que mayor ratio €/kg ahorrado se obtiene.

Se han construido 3 unidades prototipo para diferentes fases de validación (EN 13749 [9] incluida) y con los que se pretende validar todo lo visto en las fases de diseño y cálculo.

Resultado, casi 400 kg de reducción de peso sobre el bastidor de acero del AVRIL manteniendo todas las interfaces existentes, ver Figura 6.

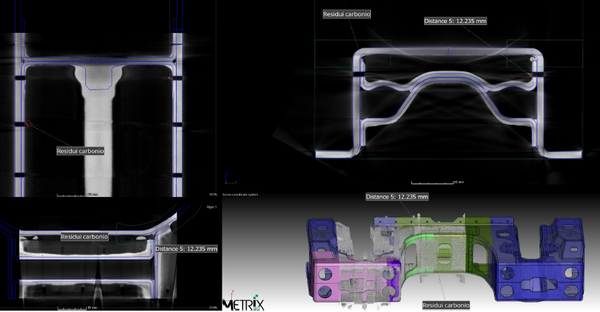

Además del proceso de fabricación, se ha trabajado conjuntamente para la definición de un proceso de chequeo de calidad e inspección de defectos internos y externos, que incluye tomografía (Figura 7), ultrasonidos y comprobación dimensional.

2.3 Ensayos en banco

Con la primera unidad se ha realizado el ensayo estático en banco de acuerdo con las cargas definidas en la EN 13749 [9]. Además de los casos normativos se han realizado casos de correlación para ajustar el modelo de elementos finitos a nivel global. En el caso de la fibra es importante tener una buena correlación con el modelo debido a que, aunque se colocan las galgas en los puntos críticos, el fallo no tiene por qué darse en la lámina exterior donde está colocada la galga, si no que puede darse en alguna lámina interior. Hay que correlacionar resultados medidos directamente con resultados en las láminas interiores o puntos críticos.

Los resultados del ensayo han sido favorables, no han aparecido daños visibles en el componente incluso habiendo llevado al componente a un 25% más de carga que lo requerido en situación excepcional.

El ensayo de fatiga (10.000.000 de ciclos) está en marcha. Durante el ensayo, a parte, de la monitorización con galgas extensométricas se van a realizar inspecciones por ultrasonidos a los 0, 6.000.000, 8.000.000 ciclos y final de ensayo para evaluar posibles daños internos y progresión de los mismos. El espécimen lleva, en este momento, unos 9 millones de ciclos sin ningún problema reseñable. Ver Figura 8.

3 Estándarización y normalización

Todos estos desarrollos, enmarcados dentro la iniciativa Shift2Rail, se acompañan del desarrollo de normativa a nivel europeo para inclusión de nuevos materiales en el sector. Esta falta de estandarización y normalización es una de las principales barreras para la adopción de estas soluciones y una de las razones por las que pocos proyectos se han visto en el mercado.

Actualmente, Talgo, en representación de AENOR, participa en el grupo de trabajo CEN TC256/SC2/WG54 Railway Applications - New Materials - Process standard for the introduction of new materials. Es el primer paso después de REFRESCO (http://www.refresco-project.eu/) y se quiere ir añadiendo información a todas las normas que se autolimitan a materiales metálicos, como la anteriormente mencionada EN 13749.

4 Conclusiones y trabajos futuros

Se ha conseguido bajar el peso de un bastidor de rodal cerca de 400 kg habiéndolo validado estáticamente en banco y con el ensayo de fatiga en marcha. La aplicación de materiales compuestos es la más rentable en términos de €/kg ahorrado. Para el diseño se han tenido en cuenta criterios estructurales y no estructurales, superando los requisitos de la EN 45545 [4] relativos a fuego, humo y toxicidad.

En cuanto a los trabajos futuros se está trabajando en ampliar las posibilidades en cuánto a procesos de fabricación cumpliendo los requisitos de fuego, pensando en procesos de mayor cadencia como infusión, RTM y procesos fuera de autoclave. Además, se está trabajando en nuevos materiales reprocesables, reparables y reciclables, ligeros, resistentes con bajos LCC y LCA

Agradecimientos

Este proyecto está dentro de la iniciativa Shift2Rail, específicamente parte del Proyecto PIVOT y PIVOT2. Ha recibido financiación del programa Horizonte 2020 de la Unión Europea en virtud de los acuerdos de subvención 777629 y 881807.

Referencias

[1] Comisión Europea (2021). Año Europeo del Ferrocarril. https://europa.eu/year-of-rail/why-rail_en

[2] UIC-IRRB (2015). A global vision for railway development. https://uic.org/IMG/pdf/global_vision_for_railway_development.pdf

[3] UNIFE. UNIFE Position Paper on Digitalisation of Railways. https://www.unife.org/wp-content/uploads/2021/03/UNIFE-POSITION-PAPER-ON-DIGITALISATION-OF-RAILWAYS.pdf

[4] UNE-EN 45545-2:2013+A1:2016 Aplicaciones ferroviarias. Protección contra el fuego de vehículos ferroviarios. Parte 2: Requisitos para el comportamiento frente al fuego de los materiales y componentes.

[5] UNE-EN 50121-1:2017 Aplicaciones ferroviarias. Compatibilidad electromagnética. Parte 1: Generalidades.

[6] NF F 07-101 Applications ferroviaires Essai de choc par simulation de projection de ballast.

[7] UNE-EN 50215:2011 Aplicaciones ferroviarias. Material rodante. Ensayos del material rodante al término de su construcción y antes de su puesta en servicio.

[8] UNE-EN 50153:2014/A1:2018 Aplicaciones ferroviarias. Material rodante. Medidas de protección relativas a riesgos eléctricos

[9] UNE-EN 13749:2011 Aplicaciones ferroviarias. Ejes montados y bogies. Métodos para especificar los requisitos estructurales de los bastidores de bogie

[10] Miravete, A y Otros. “Materiales Compuestos” Vol 1 y 2. Ed Reverté. 2007

[11] PIVOT. D1.2 Demonstrators specification: Main Characteristics and Requirements of Carbody and Components.

[12] ASTM D3039 Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials.

[13] ASTM D6641 Standard Test Method for Compressive Properties of Polymer Matrix Composite Materials Using a Combined Loading Compression (CLC) Test Fixture.

[14] ASTM D2344 Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates.

[15] ASTM D7136 Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event

Document information

Published on 30/10/22

Accepted on 30/10/22

Submitted on 30/10/22

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Num. 2 - Monográfico Proyectos Europeos (2), 2022

DOI: 10.23967/r.matcomp.2022.11.01

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?