(Tag: Visual edit) |

|||

| Line 239: | Line 239: | ||

|- | |- | ||

| [[Image:Gondra_et_al_2018a-image17.jpeg|centre|400x400px]] | | [[Image:Gondra_et_al_2018a-image17.jpeg|centre|400x400px]] | ||

| − | | [[Image:Gondra_et_al_2018a-image18.jpeg|centre| | + | | [[Image:Gondra_et_al_2018a-image18.jpeg|centre|342x342px]] |

|} | |} | ||

</div> | </div> | ||

Revision as of 21:10, 27 September 2022

1 Introducción

En el sector del transporte y específicamente en el de automoción [1, 2], los composites poliméricos termoplásticos se encuentran entre los materiales mejor posicionados para cumplir con las exigencias que se les imponen a los productos en términos de reducción de peso, propiedades físicas y mecánicas, flexibilidad en el diseño, productividad y reciclabilidad. Entre los composites termopláticos los basados en laminados reforzados con fibra continua son los que ofrecen mejores prestaciones físico- mecánicas [3, 6]. Se pueden destacar las siguientes ventajas:

- Tiempos de ciclo bajos. En los procesos de moldeo con composites termoplásticos (compresión, sobreinyección) el tiempo de ciclo se puede situar en torno a 1 minuto. A día de hoy, el objetivo de automoción para la fabricación de piezas en composite es de tiempos de ciclo de 1 minuto o menores.

- Reciclable / recortes reutilizables. Estos composites y los recortes generados durante su fabricación se pueden volver a usar en su totalidad mediante un proceso de fusión y conformado.

- Se generan menores emisiones de compuestos orgánicos volátiles (VOC) y olores.

- Posibilidad de la unión mediante termofusión y sobremoldeo. Estos materiales pueden ser unidos a otras piezas fundiendo las zonas a unir mediante la aplicación de calor.

- Mejor control de proceso. El proceso de moldeo de composites termoplásticos es un proceso físico y más sencillo que el proceso de polimerización química que se da en los composites termoestables.

- Mejor resistencia al impacto. Los composites termoplásticos destacan por su comportamiento al impacto frente a los composites termoestables que presentan una mayor rigidez, y por tanto mayor frágilidad, y resistencia mecánica. Por ello, los termoplásticos tienen una mejor tolerancia a la absorción de los golpes.

- Pueden ser conformados por estampación mediante calentamiento. Semejanza con los procesos de estampación de metales.

El presente estudio se ha centrado en analizar el proceso de obtención de composites termoplásticos laminados reforzados con fibras continuas, abordando el ciclo completo de producción desde la selección de materiales y tratamientos específicos de la fibra [4, 5], la concepción y creación de la lámina base de composite mediante procesos de laminación continua, pasando por la fabricación de apilados de composite múltiplo de la lámina base y finalizando con la caracterización mecánica de los composites. Los laminados se han basado en resina de polipropileno en formato film y tejido twill 2/2 de fibra de vidrio. Estos productos se utilizan en la fabricación de piezas mediante técnicas de conformado y/o sobreinyección.

2 Materiales y equipos

2.1 Materiales

Al definir las especificaciones a satisfacer por la lámina termoplástica, a la resina termoplástica de polipropileno se le ha pedido principalmente presentar buena adherencia con la fibra de vidrio, capacidad de impregnación de la fibra y propiedades mecánicas adecuadas, características que se resumen en siguientes puntos:

- Tiempo de oxidación superior a 4 minutos a 210 ºC en presencia de aire.

- MFI entre 70 y 120 g/10min.

- Temperaturas de fusión entre 135ºC-175 ºC.

- Reología adaptada a la elaboración de films con espesores comprendidos entre 200-250 micras para impregnar los refuerzos de gramajes seleccionados y proporcionar así láminas de composite con porcentajes de refuerzo continuo entorno al 60-65% en peso.

- Características mecánicas aprox. a temperatura ambiente para la matriz de Polipopileno:

- Módulo Flexión: 1700 MPa.

- Resistencia Flexión: 35 MPa.

En el caso de los polimeros se ha trabajado con polipropropilenos de Repsol, Bassell y Sumika modificados con agentes de acoplamiento y aditivos de proceso de ExxonMobil, Dupont. En lo referente a la fibra de refuerzo se le han buscado grados de refuerzo continuo y compatibles con la matriz de polipropileno (Fibra de vidrio: Roving Vetrotex, Reoving Jushi, Tejido Unidireccional Gurit, Tejido Twil 2/2) con el objetivo de lograr elevadas prestaciones físico-mecánicas en el composite final:

• Densidad: 1,6 – 1,8 g/cm3

• Porosidad: <2%

• Contenido en fibra: 47% volumen

• Resistencia a flexión: 350 MPa

• Módulo a flexión: 16.600 MPa

• Resistencia a tracción: 380 MPa

• Módulo a tracción: 19500 MPa

• Modeabilidad para geometrías no planas

• Resistencia a cortadura: mayor que 3 Mpa

2.2 Equipamiento para la caracterización de la formulación de PP

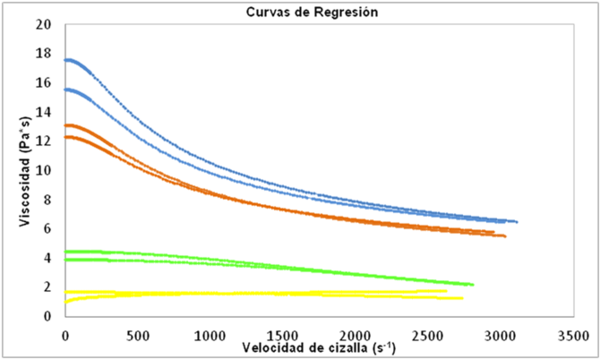

- MicroCompounder de doble husillo cónico Haake Rheomex CTW5. El ensayo de caracterización reológica se ha realizado utilizando un equipo MicroCompounder de doble husillo cónico Haake Rheomex CTW5 de 7cm3 de capacidad. La caracterización reológica ha permitido analizar el comportamiento plástico del material mediante la representación gráfica de la viscosidad (Pa*s) respecto a la velocidad de cizalla (s-1). La viscosidad no es una constante del material, tiene un valor aparente para cada velocidad de corte. La viscosidad del material disminuye, en este caso, a medida que se incrementa la velocidad de cizalla. La ecuación reológica que mejor describe este sistema es el modelo de Carreau:

donde

ηo corresponde a la viscosidad newtoniana a valores de rapidez de deformación bajos; η∞ es la viscosidad newtoniana para valores de rapidez de deformación altos; es la velocidad de cizalla (s-1); n es el índice de la ley de potencia o índice de pseudoplasticidad e indica el grado de comportamiento pseudoplástico, debido a la pérdida de viscosidad aparente al aumentar la velocidad de deformación. Para fluidos newtonianos n = 1 indica que la viscosidad es constante. Cuanto menor es este índice mayor es la pseudoplasticidad. El comportamiento pseudoplástico se manifiesta para valores de n < 1.

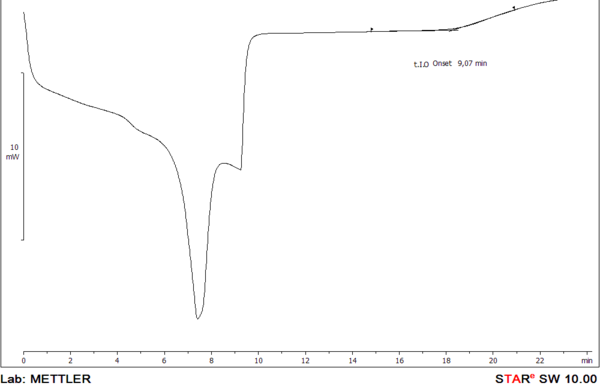

- Calorimetria. DSC Strar System. El analizador térmico diferencial utilizado ha sido el DSC 1 de Mettler Toledo. El procesado de los datos se ha efectuado con la ayuda del programa TA STARe Software. Para la realización de las medidas calorimétricas se han depositado 10 mg de muestra en una cápsula de acero inoxidable. En primer lugar, se ha realizado un barrido dinámico a una velocidad de 20°C/min en atmósfera de nitrógeno (50 ml/min), hasta la temperatura acordada con el cliente. Posteriormente, se realiza una isoterma cuando haya transcurrido 2 minutos desde que se ha alcanzado esa temperatura y se hace el cambio a atmósfera de oxígeno (50 ml/min). Este ensayo se ha utilizado para determinar el tiempo de induccion a la oxidacion de las formulaciones de PP.

2.3 Equipamiento para el desarrollo de las láminas de Composite Termoplástico

- Extusora de compounding de doble husillo Leibstriz Micro 27 GL.

- Calandra Iqap Lap. Se trata de un sistema de rodillos calefactados y cabezal de extrusión que se acopla al equipo extrusor para la obtención de film casting de hasta 350 mm de anchura y espesor entre las 200-y 500 micras.

- Laminadoras de doble cinta. Es un laminador industrial que permite la fabricación en continuo de laminados multicapa de hasta 1 m de anchura y hasta 15 cm de espesor, con regulación de ajustes de 0,1 mm en altura y una velocidad de producción que puede alcanzar los 2 m/minuto. En la etapa de compresión en caliente se pueden llegar hasta los 200ºC y la zona fría esta refrigerada a 8-10ºC. Se ha utilizado para el desarrollado y apilado de las laminas de Composite termoplástico.

- Prensa de platos fríos-calientes de 80 Tn. Dispone de un molde multiplato (zona de calentamiento y zona de enfriamiento). Su calentamiento es por resistencias eléctricas y las dimensiones del plato son de 900x900 mm2. El espesor de la pieza resultante así como las dimensiones finales vendrían definidos por un marco de contención. Esta prensa se ha utilizado para la consolidación del apilado de los laminados base.

2.4 Equipamiento para la caracterización del Composite

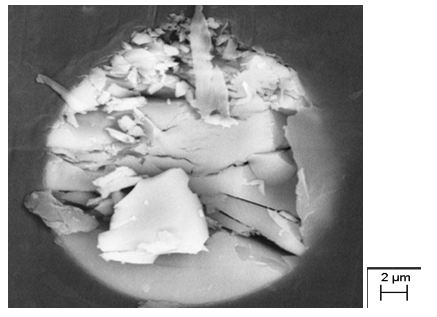

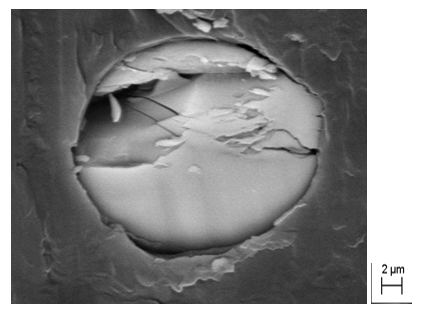

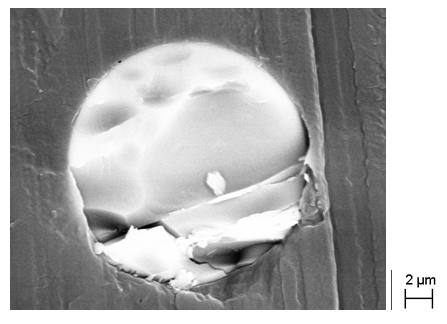

- Microscopia SEM. El equipo utilizado es un microscopio electrónico de barrido (SEM) que tiene acoplado un detector de rayos X con el fin de poder realizar análisis químicos cualitativos y cuantitativos en un punto, en una zona o en toda la imagen de la muestra. El equipo es de la casa ZEISS (modelo EVO 50) y dispone de un detector de electrones secundarios (SE) que nos da una idea de la estructura superficial (topografía) de la muestra y un detector de electrones dispersados (BSD), que nos da información composicional de la muestras (diferentes fases). Dado que las muestras son orgánicas, y es necesario hacerlas conductoras para poder trabajar en alto vacio, se han metalizado con Au/Pd en una proporción 80/20 (en peso) y con un espesor de 5 nm aproximadamente con el fin de evitar la deposición de carga electrostática en el material, con un equipo de sputtering de la marca Leica modelo EM SCD005. Se ha trabajado en alto vacío con una tensión de 20 kV y una distancia de trabajo de 8.5 mm. Se han tomado imágenes a diferentes aumentos de la interfase fibra polímero.

- Ultramicrotomo con sistema criogenico es de la casa Leica (modelo EM FC7), facilita la preparación de cortes semifinos y ultrafinos y obtiene superficies lisas y perfectas de muestras para realizar su examen mediante TEM, SEM, MFA y LM.

- Máquina de ensayos Shimadzu AGX 100 se ha utilizado para la caracterización mecánica de los composites termoplasticos, para ello se han empleado una célula de carga de 100KN y un videoextensómetro de largo recorrido DVE-201 para medir el alargamiento. El equipo permite realizar ensayos en condiciones de temperatura controlada (entre -70ºC y 280ºC).

3 Metodología

Se ha estudiado la definición de la composición de un organosheet termoplástico laminado basado en resina de polipropileno y fibra de refuerzo continua de vidrio y la definición de la metodología de fabricación del mismo para obtener las mejores prestaciones bajo una perspectiva industrial de elaboración.

La definición de la composición de las formulaciones de los laminados termoplásticos se ha realizado en base a la realización de:

• Estudio de las características reológicas de las resinas de polipropileno. La viscosidad en fundido es determinante para conseguir una buena impregnación del refuerzo continuo de vidrio. Mediante este estudio se ha seleccionado el grado de polipropileno a utilizar en la formulación de los composites laminados.

• Análisis con microscopía SEM de la interfase entre la resina termoplástica y el refuerzo de fibra de vidrio. Uno de los criterios de selección de los refuerzos se basará en la buena unión entre la resina y el refuerzo.

• Otro de los criterios establecidos para fijar los materiales de partida con los que fabricar la lámina de composites termoplástico ha sido la relación precio/prestaciones. Se ha tomado como referencia a la hora de determinar los tipos y % de refuerzo productos comerciales de TenCate, Fiberforge y Bond-Laminates.

En el proceso de elaboración de los laminados de composite u organsheets se han seguido las siguientes etapas:

1. Obtención del film de polipropileno mediante un proceso de extrusión calandrado

2. Tratamiento y acondicionamiento del refuerzo continuo de fibra de vidrio para favorecer la adhesión refuerzo-matriz termoplástica.

3. Obtención de láminas básicas de polipropileno reforzadas con fibra de vidrio de 500 micras de espesor, mediante tecnología de laminación en continuo y laminación discontinua mediante compresión en prensa.

4. Obtención de organosheet de polipropileno de 2 mm de espesor.

En el estudio de las variables de procesado se ha considerado el efecto de las mismas en las propiedades mecánicas de los laminados de composite. Así mismo se ha analizado el grado de impregnación de los refuerzos por parte de la resina termoplástica mediante la realización de medidas de porosidad.

4 Resultados

4.1 Caracterización reológica de las formulaciones de PP

En el estudio se abordó la caracterización reológica de los grados de polipropileno previamente seleccionados por sus valores de índice de fluidez. Para formar el organosheet las resinas termoplásticas son sometidas a un proceso de laminación en el que prácticamente no hay cizalla. Sin embargo para poder obtener curvas de regresión se ha realizado la caracterización reológica en un rango completo de velocidades de entre 10-360rpm. En la siguiente grafica se muestra un ejemplo del comportamiento del tipo de gráfica que se obtienen en la caracterización reológica.

Del estudio de las curvas reológicas se puede establecer la dependencia de la variación de la viscosidad en estado fundido, respecto de la temperatura de procesado y respecto de la cizalla utilizada. En la definición de la formulación del composite laminado se tendrán en cuentan los valores de la temperatura a la que se realizará la obtención de las láminas reforzadas de composite.

4.2 Estudio de la estabilidad térmica

Otro aspecto tenido en consideración a la hora de diseñar la composición de los organosheets ha sido la evaluación de la resistencia a la oxidación de las formulaciones termoplásticas, teniendo en consideración que en los procesos de laminación las formulaciones deben soportar temperaturas de entre 210 – 240 ºC durante periodos de tiempo que pueden alcanzar los 2 minutos. Los tiempos de oxidación se han determinado mediante calorimetría diferencial de barrido. Los resultados obtenidos se muestran gráficamente, correlacionándose las temperaturas del ensayo con el tiempo en el que se produce la oxidación. Las formulaciones que no sufran oxidación dentro de los márgenes habituales del tiempo de laminación serán admisibles. A continuación se muestra un ejemplo de gráfica obtenidas en la caracterización de proceso de oxidación sufrida por la formulación termoplástica.

4.3 Estudio de la interfase fibra/ PP

El estudio de la interfase generada entre el refuerzo de fibra de vidrio y la matriz termoplástica se ha realizado mediante microcopía SEM. El microscopio electrónico de barrido (SEM) es un equipo que permite tomar imágenes de los electrones que rebotan de la superficie de la muestra. Se puede trabajar con muestras sólidas conductoras como aislantes. Dispone de un detector de electrones secundarios (SE) que nos da idea de la estructura superficial de la muestra y un detector de electrones retrodispersados (BSD) que da información composicional. El equipo es de la casa ZEISS (modelo EVO50). La preparativa de muestras se ha llevado a cabo con el ultramicrotomo con sistema crio es de la casa Leica (modelo EM FC7), y para lograr una mejor imagen, las muestras se han metalizado con una aleación de Oro-Paladio en alto vacío con el metalizador de Leica (Modelo EM SCD005).

Mediante el análisis de imagen de las interfases formadas se ha comparado a modo de referencia, composites comercial con formulaciones desarrolladas en el estudio. A continuación, se muestran ejemplos del tipo de imágenes obtenidas y que han sido de utilidad para seleccionar los refuerzos y composición de las matrices termoplásticas.

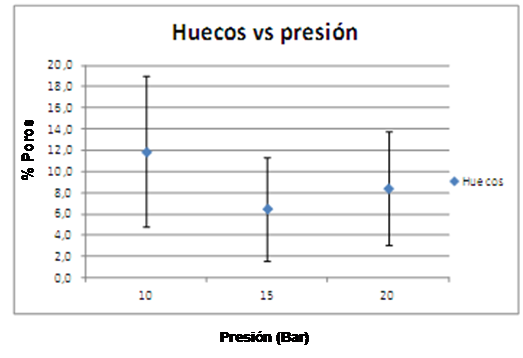

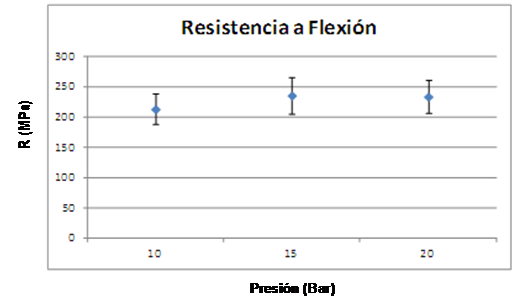

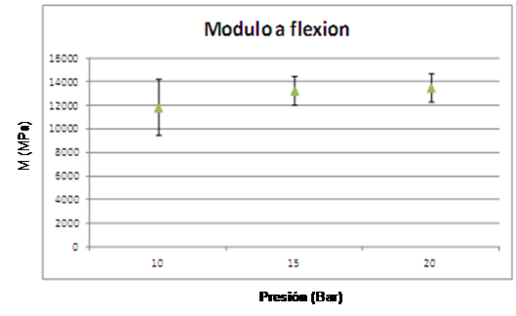

4.4 Análisis de la porosidad en el composite

El grado de impregnación de un refuerzo, no solo está ligado a la transmisión de esfuerzos y sus correspondientes propiedades mecánicas, sino a la existencia de aire ocluido. Cuanta mayor es la falta de impregnación, mayor será el % de huecos en el composite.

Existe un límite máximo de presión y tiempo para conseguir el mayor grado de impregnación posible. Este límite, también se manifiesta en la perdida de alineación y orientación de las fibras de refuerzo que se produce en la fabricación del composite. Presiones superiores a 15 bares durante un tiempo mínimo de 5 seg se pueden considerar como optimas para alcanzar el mayor grado de impregnación posible en base a los materiales de partida definidos y formulados.

La propiedad mecánica analizada para establecer la bondad del proceso de fabricación ha sido la resistencia y modulo a flexión según norma (UNE-EN ISO 14125/AC: 2002/A1:2011), con la cual se aprecian los fenómenos de deslaminación y falta de impregnación en el composite resultante. El análisis de estas propiedades en función de variables de procesado, permite verificar que condiciones de procesado determinan las mejores prestaciones en el composite, tal y como se observa en las siguientes gráficas:

4.5 Desarrollo del proceso de fabricación del composite termoplástico

Para la obtención del composte termoplástico se han ajustado y definido las variables de las diferentes etapas del proceso. A continuación se realiza una descripción de las diferentes etapas y pruebas posteriores de optimización:

- 1) Obtención del film de polipropileno

Se ha ajustado el proceso de extrusión para obtener de film de 500 mm de anchura y gramaje 120-125 gr/m2 en base a la extrusión y calandrado de la composición seleccionada basada en Polipropileno.

Las condiciones optimas para la extrusión/calandrado: han sido las siguientes:

- Temperatura de procesado: 180º C.

- r.p.m de los rodillos de calandrado.12.5 rpm.

- r.p.m de la cinta de arrastra 25 rpm.

- Velocidad de producción. 3.33 m/min.

- 2) Tratamiento de la fibra con promotor de la adherencia en polvo en laminadora con tolva dosificadora

Las condiciones del proceso de tratamiento de la fibra para adicionar 12 gr/m 2 de agente de mejora de interfase han sido las siguientes:

- Temperaturas de túnel: 220 º C.

- Temperatura de la enfriadora 12 º C.

- Velocidad de fabricación 1 m/min.

- 0,1 mm apertura de túnel.

- 0,1 mm apertura de rodillo.

- 3 bares de presión en los rodillos de compactación.

- 5.5 rpm en el sistema de dosificación de polvo del agente para la mejora de la interfase.

- 3) Fabricación de Tape base de 0.5 mm de espesor y 500 mm de anchura en laminadora

Las condiciones del proceso de la lámina base para compilar el Tape con tejido twill 2/2 de 580 grs/m2 y 2 capas de Film de polipropileno de gramaje de 120 gr/m2 han sido las siguientes:

- Temperaturas de túnel: 240 º C.

- Temperatura de enfriadora 12 º C.

- Velocidad de avance: 1 m/min.

- 0.1 mm apertura de túnel.

- 0.1 mm apertura de rodillo.

- * 6 bares de presión en los rodillos de compactación.

- 4) Comparativa entre laminados de Composite obtenidos en prensa y laminadora

En esta etapa se ha realizado el laminado y consolidación las láminas base de 0,5 mm obtenidas en la etapa anterior mediante dos tecnologías: laminación y consolidación mediante compresión en prensa, obteniendo laminados de Composite de 2 mm, que posteriormente se han caracterizado mecánicamente.

Las condiciones que se definidos para el proceso de fabricación de apilado y obtención del Composite de 2,0 mm en la laminadora han sido:

- Temperaturas de túnel: 240 º C.

- Temperatura de enfriadora 12 º C.

- Velocidad 1 m/min.

- 0.5 mm apertura de túnel.

- 0.5 apertura de rodillo.

- 3 bares de presión.

Y las condiciones del proceso de fabricación de apilado en prensa:

- Temperatura de calentamiento 175 º C.

- Tiempo de calentamiento: 300 seg.

- Presión sobre apilado y marco de 2 mm: 10 bares.

Tras el proceso de consolidación de las capas se realizó un proceso de desbarbado y corte de las probetas para su posterior caracterización mecánica. Los composites obtenidos por ambos métodos se ensayaron a flexión de acuerdo a la norma UNE EN ISO 14125, siendo los resultados obtenidos los que figuran en la siguiente tabla:

| Resistencia a flexión (Mpa) | Módulo a Flexión (Mpa) | |

| Apilado de láminas en laminadora doble cinta de baja presión | 175 | 11500 |

| Apilado de láminas mediante proceso discontinuo de moldeo por compresión en prensa | 185 | 12500 |

Nota : todas las láminas base fueron obtenidas en las mismas condiciones mediante laminación a baja presión en equipo de laminación de doble cinta.

En los resultados obtenidos en el ensayo a flexión se consigue una ligera mejora en las prestaciones mecánicas cuando la consolidación se realiza en prensa, probablemente debido a que la presión de moldeo ha sido superior.

- 5) Optimización de laminados base mediante moldeo en prensa.

En esta fase se han optimizado las condiciones de moldeo para la obtención y apilado de láminas base mediante el moldeo en prensa para desarrollar composites de 2 mm de espesor

Las condiciones que se han definido como optimas para el proceso de fabricación de lámina base y de apilado en prensa de 80 TN han sido:

- Temperatura del proceso 245 º C.

- Tiempo de calentamiento sin presión 4 min.

- Presión de compactación 12 bares.

- Tiempo en el que se ejerce la presión 5 seg.

- Tiempo de enfriamiento sin presión 1 min.

- Uso de Marco de contención de 2 mm y moldeo entre láminas de silicona.

| Resistencia a flexión (Mpa) | Módulo a Flexión (Mpa) | |

| Elaboración de la lámina base en prensa y apilado de láminas en prensa | 235 | 13289 |

Como se observa en los resultados obtenidos se ha conseguido aumentar la resistencia y el módulo a flexión del material gracias a la aplicación de mayor presión y temperatura en el proceso de unión de las capas o láminas base que constituyen el composite de 2 mm de espesor final.

- 6) Realización de pruebas en prensas dinámicas de doble cinta

Finalmente, para asegurar la productividad del proceso, se han realizado pruebas en prensas de doble cinta. Por este motivo, se realizaron pruebas de consolidación de laminados en prensas dinámicas de doble cinta a presiones superiores como vía para conseguir composites con propiedades mecánicas equivalentes a las obtenidas mediante la compactación de capas en prensa.

| Resistencia a flexión en Mpa | Módulo a Flexión en Mpa | |

| Obtención de Laminas base en equipos de laminación a alta presión y consolidación mediante moldeo por compresión | 251 | 13900 |

Mediante la laminación a alta presión se obtiene una lámina básica de 0,5 mm de espesor en la que la impregnación del refuerzo es suficientemente buena para conseguir superar en propiedades mecánicas a la lámina base obtenida mediante compresión en prensa en un proceso posterior de consolidación de capas en moldeo por compresión.

5 Conclusiones

- La definición del proceso de fabricación de tapes máster en base a una formulación de matriz de PP, aditivos compatibilizantes y fibra de vidrio Twill 2/2 , ha permitido obtener una alternativa comercial de lamina termoplástica de fibra continua para ser empleado en técnicas de sobreinyección y conformado.

- La definición del proceso se ha basado en la fijación de las variables claves; temperaturas, velocidad de procesado, presiones de compactación, tiempos de compactación, tiempos de enfriamientos y presiones en la etapa de enfriamiento. La presión (15 bares), la temperatura (240ºC) y el tiempo favorecen la impregnación de la fibra. Sin embargo, la presión puede producir un flujo del material en el plano de la fibra y arrastrarlo. Además, tiempos de estancia elevados a 200-240 ºC pueden producir una degradación del polipropileno.

- La evaluación del proceso de fabricación del tape termoplástico ha manifestado la necesidad de dar con el binomio adecuado de material/proceso, para alcanzar una buena impregnación del refuerzo así como un correcta adhesión de la matriz resínica a la fibra de vidrio, aspectos claves en todo el desarrollo.

- El Polipropilenos tiene una alta viscosidad en fundido lo que dificulta conseguir una buena impregnación de la fibra, por ello es importante el desarrollo de formulaciones una adecuada viscosidad y compatibilidad con el refuerzo para alcanzar una buena impregnación del refuerzo.

- Los mejores resultados mecánicos se obtienen a partir del moldeo de lámina básica obtenida mediante un proceso de laminación en continuo a alta presión. La laminación en continuo a alta presión favorece una mejor impregnación del tejido de refuerzo con la resina termoplástica.

Agradecimientos

Los autores quieren agradecer el apoyo del Gobierno Vasco (Convocatorias NET y ELKARTEK-Proyecto Actimat) y a la Diputación Foral de Bizkaia (Convenio para Actuaciones Estratégicas) que ha permitido la realización de este estudio y dar soporte a la actividad del centro tecnológico Gaiker-IK4 en sus actuaciones de transferencia de conocimiento al mercado

Por otra parte, agradecer a los suministradores de materias primas, como Repsol, Basell y Vetrotex, al acceso a materiales que en algunos caso se encontraban en fase experimental y finalmente a la Ingenería y empresa transformadora, Grupo Antolin, que nos ha permitido validar tanto técnica como económicamente hablando, la transformación de los desarrollos realizados mediante procesos de conformado industriales

Referencias

[() ] Louis David Material chef expert PSA Peugeot Citroen “ El aligeramiento en los automóviles y Soluciones para lograrlo”

[2] Le Point 12/03/2013 “ Renaut et Citroen s’unissent pour concevoir les materiaux du llege pour lleger leurs vehicules”

[3] J.L. Thomason, M.A. Vlug , “Influence of fibre length and concentration on the properties of glass fibre-reinforced polypropylene: 1. Tensile and flexural modulus”, Composites Part A: Applied Science and Manufacturing, Volume 27, Issue 6, Pages 477-484. (1996) https://doi.org/10.1016/1359-835X(95)00065-A

[4] J.L. Thomason, G.E. Schoolenberg, “An investigation of glass fibre/polypropylene interface strength and its effect on composite properties”, Composites, Volume 25, Issue 3, Pages 197-203.(1994) https://doi.org/10.1016/0010-4361(94)90017-5

[5] Van den Oever, M. and Peijs, T. “Continuous Glass Fiber Reinforced Polypropylene Composites II. Influence of Maleic-anhydride modified Polypropylene on Fatigue Behavior” , Composites Part A, 29A: 227-227, (1998).

[6] K. Senthil Kumar Naresh Bhatnagar Anup K. Ghosh, “Development of Long Glass Fiber Reinforced Polypropylene Composites: Mechanical and Morphological Characteristics”, Sage Journals, Vol 26, Issue 3, (2007). http://journals.sagepub.com/doi/pdf/10.1177/0731684407070040

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.010

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?