m (Materiales.Compuestos moved page Review 949797897273 to L.Buruaga et al 2022a) |

(Tag: Visual edit) |

||

| Line 45: | Line 45: | ||

| − | |||

La distancia entre la fuente UV y la placa fue de 124 mm. La fuente UV utilizada fue una fuente Phoseon FireFlex UV LED, con una ventana de emisión de 75 × 50 mm<sup>2</sup>. Su intensidad máxima es de 80000 W/m<sup>2</sup> y el pico de emisión de esta fuente UV se encuentra en 395 nm. Es necesario mencionar que las placas sólo fueron irradiadas por un lado con una intensidad de 700 W/m<sup>2</sup>,la cual fue previamente medida mediante espectrometría. | La distancia entre la fuente UV y la placa fue de 124 mm. La fuente UV utilizada fue una fuente Phoseon FireFlex UV LED, con una ventana de emisión de 75 × 50 mm<sup>2</sup>. Su intensidad máxima es de 80000 W/m<sup>2</sup> y el pico de emisión de esta fuente UV se encuentra en 395 nm. Es necesario mencionar que las placas sólo fueron irradiadas por un lado con una intensidad de 700 W/m<sup>2</sup>,la cual fue previamente medida mediante espectrometría. | ||

| Line 59: | Line 58: | ||

<div id="_Ref10439380" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref10439380" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

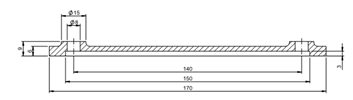

| − | <span style="text-align: center; font-size: 75%;">'''Figura 2''' Vista frontal del molde</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 2''' Vista frontal del molde.</span></div> |

====2.2.2 Caracterización curado UV==== | ====2.2.2 Caracterización curado UV==== | ||

| Line 67: | Line 66: | ||

resistencia eléctrica del material compuesto (siguiendo el procedimiento descrito en [<span id='cite-9'></span>[[#9|9]]]) en la superficie no expuesta (que es la última zona en ser curada) del compuesto a través de un sensor DC [<span id='cite-10'></span>[[#10|10]]]. Para ello se ha empleado un utillaje similar a la que se muestra en la <span id='cite-_Ref10442031'></span>[[#_Ref10442031|Figura 3]], donde el cuarzo ha sido sustituido por una placa de 40 mm × 40 mm × 3 mm impresa por SLA. La fuente y la intensidad de laz UV utilizadas han sido los mismos que se han utilizado en la caracterización óptica. | resistencia eléctrica del material compuesto (siguiendo el procedimiento descrito en [<span id='cite-9'></span>[[#9|9]]]) en la superficie no expuesta (que es la última zona en ser curada) del compuesto a través de un sensor DC [<span id='cite-10'></span>[[#10|10]]]. Para ello se ha empleado un utillaje similar a la que se muestra en la <span id='cite-_Ref10442031'></span>[[#_Ref10442031|Figura 3]], donde el cuarzo ha sido sustituido por una placa de 40 mm × 40 mm × 3 mm impresa por SLA. La fuente y la intensidad de laz UV utilizadas han sido los mismos que se han utilizado en la caracterización óptica. | ||

| − | <div id="_Ref10442031" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div id="_Ref10442031" class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Draft_Compuestos_735079078-image7.png|centre|600x600px]]<span style="text-align: center; font-size: 75%;">'''Figura 3''' Diagrama de los utillajes de análisis del curado.</span></div> |

| − | + | ||

==3 Resultados y discusión== | ==3 Resultados y discusión== | ||

| Line 98: | Line 96: | ||

<div id="_Ref10566801" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref10566801" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 7''' Proceso de envejecimiento para una placa de 3 mm de espesor</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 7''' Proceso de envejecimiento para una placa de 3 mm de espesor.</span></div> |

<span id='_Ref10539876'></span>Con estos resultados, en este estudio preliminar, se ha fijado en 3 mm el espesor de la pared del molde. | <span id='_Ref10539876'></span>Con estos resultados, en este estudio preliminar, se ha fijado en 3 mm el espesor de la pared del molde. | ||

| Line 106: | Line 104: | ||

En cuanto a la caracterización de curado UV la <span id='cite-_Ref10567297'></span>[[#_Ref10567297|Figura 7]] muestra el análisis de la evolución del grado de curado basado en la resistencia eléctrica. Analizando la curva, se puede determinar que el proceso de curado está muy ralentizado, obteniendo un grado de curado 100 % en 2 minutos y medio. Esto puede ser debido a dos razones; por un lado, debido a la reducción de la transmisión de luz UV a través de la pared del molde obtenida por SLA y a través del composite, que hace que la luz incidente tarde más en alcanzar la cara no expuesta del composite. Por otro lado, el desplazamiento del espectro de transmisión a través de la pared del molde a mayores longitudes de onda hace que los fotoiniciadores empleados en este estudio no aprovechan esa parte de intensidad de la luz, con lo que el comienzo del proceso de curado se ve ralentizado en las condiciones analizadas. | En cuanto a la caracterización de curado UV la <span id='cite-_Ref10567297'></span>[[#_Ref10567297|Figura 7]] muestra el análisis de la evolución del grado de curado basado en la resistencia eléctrica. Analizando la curva, se puede determinar que el proceso de curado está muy ralentizado, obteniendo un grado de curado 100 % en 2 minutos y medio. Esto puede ser debido a dos razones; por un lado, debido a la reducción de la transmisión de luz UV a través de la pared del molde obtenida por SLA y a través del composite, que hace que la luz incidente tarde más en alcanzar la cara no expuesta del composite. Por otro lado, el desplazamiento del espectro de transmisión a través de la pared del molde a mayores longitudes de onda hace que los fotoiniciadores empleados en este estudio no aprovechan esa parte de intensidad de la luz, con lo que el comienzo del proceso de curado se ve ralentizado en las condiciones analizadas. | ||

| − | <div id="_Ref10567297" class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Captura de pantalla 2022-07-09 134409.png|centre|366x366px]]<span style="text-align: center; font-size: 75%;">'''Figura 8''' Resultados experimentales de la conversión vs. Tiempo</span></div> | + | <div id="_Ref10567297" class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Captura de pantalla 2022-07-09 134409.png|centre|366x366px]]<span style="text-align: center; font-size: 75%;">'''Figura 8''' Resultados experimentales de la conversión vs. Tiempo.</span></div> |

==='''3.3''' Fabricación material compuesto=== | ==='''3.3''' Fabricación material compuesto=== | ||

| Line 125: | Line 123: | ||

<div id="_Ref10568091" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref10568091" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

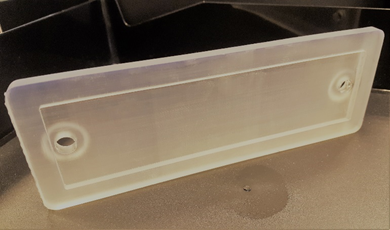

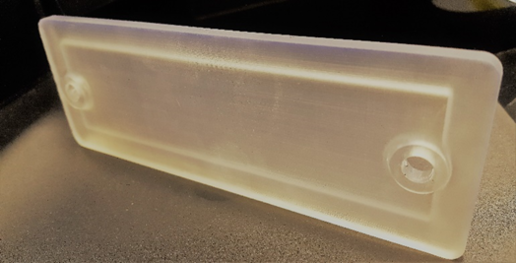

| − | <span style="text-align: center; font-size: 75%;">'''Figura 9'''</span>''' '''<span style="text-align: center; font-size: 75%;">Molde obtenido mediante impresión 3D (a) vista del contra- molde (b)</span> <span style="text-align: center; font-size: 75%;">vista de la parte exterior</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 9'''</span>''' '''<span style="text-align: center; font-size: 75%;">Molde obtenido mediante impresión 3D (a) vista del contra- molde (b)</span> <span style="text-align: center; font-size: 75%;">vista de la parte exterior.</span></div> |

Una vez con el montaje de light-RTM preparado, la comprobación del sellado con vacío ha constatado que no hay fugas y, a su vez, que las deformaciones locales con vacío son inferiores a 0,3 mm. Tras una fase de inyección correcta en la que se observaba el frente de flujo y un tiempo de curado de 2 minutos y medio, la viabilidad del proceso se ha demostrado con la obtención de la pieza que se muestra <span id='cite-_Ref10572379'></span>[[#_Ref10572379|Figura 9]]. | Una vez con el montaje de light-RTM preparado, la comprobación del sellado con vacío ha constatado que no hay fugas y, a su vez, que las deformaciones locales con vacío son inferiores a 0,3 mm. Tras una fase de inyección correcta en la que se observaba el frente de flujo y un tiempo de curado de 2 minutos y medio, la viabilidad del proceso se ha demostrado con la obtención de la pieza que se muestra <span id='cite-_Ref10572379'></span>[[#_Ref10572379|Figura 9]]. | ||

| − | + | [[File:Draft_Compuestos_735079078-image15.png|centre|516x516px]] | |

| − | [[ | + | |

<div id="_Ref10572379" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref10572379" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 18:43, 26 November 2022

1 Introducción

Los altos costes operativos y la complejidad de los procesos de fabricación de los materiales compuestos han restringido el abanico de aplicaciones industriales. Por esta razón, los esfuerzos para desarrollar nuevos procesos competitivos desde un punto de vista de costes representa una gran oportunidad [1].

El curado ultravioleta (UV) es un proceso competitivo tanto desde el punto de vista del tiempo de ciclo, como del consumo de energía [2-5]. Resinas como las viniléster [3], epoxi [4] y poliéster [5], formuladas en combinación con un fotoiniciador apropiado, pueden ser curadas en cuestión de minutos bajo la exposición de luz UV, obteniendo características similares a las curadas térmicamente. Sin embargo, está limitado a procesos en molde abierto en los que el material puede irradiarse directamente con la luz UV. Poder fabricar el molde de los procesos en molde cerrado con materiales transparentes/translúcidos podría ser una alternativa a la limitación del curado UV. En tal caso, el espesor del molde tendrá que ser un factor importante a considerar ya que el proceso de curado depende de la absorción de la luz por parte del sistema fotoiniciador.

La fabricación aditiva, y en concreto la estereolitografia (SLA), promete ser una tecnología interesante para la fabricación de los moldes con las características anteriormente mencionadas. La tecnología de SLA permite un nivel de detalle y acabados superficiales muy finos, además de generar el menor nivel de porosidad de entre todas las variantes de impresión 3D de plásticos [6]. Comparada con las técnicas de fabricación tradicionales, esta tecnología reduce procesos intermedios como la producción de utillajes, por lo que permite obtener piezas hasta un 90% más rápido. Los componentes tienen un coste menor y se produce de manera más sostenible. De ahí que la tendencia en la industria sea utilizar cada vez más la tecnologia de impresión 3D para la fabricación de moldes/utillajes para materiales compuestos [7].

Entre los procesos de fabricación de materiales compuestos, el light-RTM [8] resulta ser un proceso apropiado para el empleo de los moldes fabricados mediante SLA ya que es un proceso que se basa en la utilización de un contra-molde superior semi-rígido. Un molde semi-rigido, a diferencia del proceso de infusión que utiliza una bolsa de vacío, permite un buen acabado superficial en ambas caras, al igual que permite moldear detalles adicionales. Además, en light-RTM se utiliza el vacío como fuerza motriz para la inyección, al contrario que en RTM convencional con presión de inyección positiva.

Por lo tanto, en el presente trabajo se presenta un estudio preliminar del empleo de la impresión 3D de resinas fotocurables para fabricar el contra-molde superior semi-rígido del proceso Light-RTM. Se ha analizado la transmisión de luz UV en función del espesor de la pared del semi-molde y la durabilidad del material impreso, caracterizando la variación del espectro transmitido en función del tiempo de irradiación. Finalmente, se ha fabricado una placa plana de 150 mm × 40 mm × 2 mm mediante Ligth-RTM.

2 Metodologia

2.1 Fabricación aditiva

2.1.1 Condiciones de impresión

La fabricación de las placas de 40 mm × 40 mm con espesores de 3, 5, 10 y 15 mm y del propio molde de light-RTM se ha realizado en la impresora Form2 de Formlabs. El material utilizado ha sido la resina de alta temperatura cuyas características se recogen en la Tabla1.

| Temperatura de deflexión bajo carga (HDT 0,45 MPa) | 238 ºC |

| Módulo de Young | 2,96 GPa |

| Alargamiento a la rotura | 2,3 % |

La estrategia de impresión ha sido determinada por el propio software que dispone la impresora. Se ha asegurado un correcto posicionamiento de los soportes para evitar generar marcas en la superficie expuesta a la luz UV y en la superficie que irá en contacto con la pieza.

2.1.2 Caracterización óptica

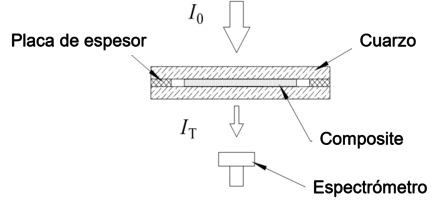

La caracterización óptica de las placas impresas mediante SLA se ha realizado analizando, por un lado, la transmisión de la luz UV a través de diferentes espesores y, por otro lado, la transmisión de luz UV a diferentes tiempos de exposición para un espesor de 3 mm (ensayo de envejecimiento). Para ello, se ha utilizado el espectrómetro StellarNet Black-Comet con un rango de medición de longitud de onda comprendido entre 190-850 nm y se ha determinado la intensidad transmitida (IT). El esquema de la configuración del análisis óptico es similar a la utilizada para el caso de los composites que se muestra en la Figura 1.

La distancia entre la fuente UV y la placa fue de 124 mm. La fuente UV utilizada fue una fuente Phoseon FireFlex UV LED, con una ventana de emisión de 75 × 50 mm2. Su intensidad máxima es de 80000 W/m2 y el pico de emisión de esta fuente UV se encuentra en 395 nm. Es necesario mencionar que las placas sólo fueron irradiadas por un lado con una intensidad de 700 W/m2,la cual fue previamente medida mediante espectrometría.

2.2 Fabricación material compuesto

2.2.1 Light-RTM

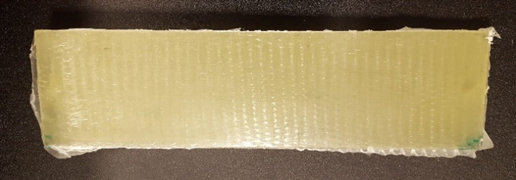

Las pruebas preliminares de fabricación de una pieza de 150 × mm × 40 mm × 2 mm se ha realizado mediante el proceso de light-RTM. El refuerzo consiste en una banda cuasi-unidireccional de vidrio E de 300 g/m2 y 50 mm de ancho. En la fabricación de la probeta se han empleado 8 capas. En cuanto a la resina, se ha utilizado como formulación base una viniléster fotocurable suministrado por Irurena Group (IRUVIOL GFR-17 LED). El sistema fotoiniciador seleccionado es una combinación de óxido de bis (2,4,6-trimetilbenzoil)-fenilfosfina (BAPO) y 2-dimetilamino-2-(4.metil-bencil)-1-(4-morfolin-4-il-fenil)-butan-1-ona (α- aminocetona). Este material se ha curado con éxito en el proceso de pultrusión con curado fuera del molde [9].

En primer lugar se ha fabricado el molde que se muestra en la Figura 2. A continuación, se ha realizado la comprobación del sellado, para lo que se ha generado el vacío a través del orificio izquierdo del molde de impresión 3D con el refuerzo ya dentro del molde. Por otro lado, se han medido las deformaciones generadas en el vació con un reloj comparador cuya resolución es de 0,01 mm. En cuanto a la inyección, se ha realizado por el extremo derecho del molde y se ha asegurado una correcta impregnación de la resina.

2.2.2 Caracterización curado UV

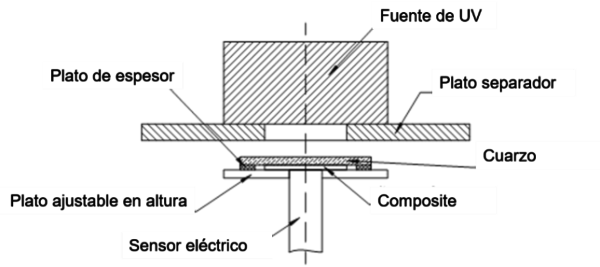

La cinética de curado se ha caracterizado en la medición de la

resistencia eléctrica del material compuesto (siguiendo el procedimiento descrito en [9]) en la superficie no expuesta (que es la última zona en ser curada) del compuesto a través de un sensor DC [10]. Para ello se ha empleado un utillaje similar a la que se muestra en la Figura 3, donde el cuarzo ha sido sustituido por una placa de 40 mm × 40 mm × 3 mm impresa por SLA. La fuente y la intensidad de laz UV utilizadas han sido los mismos que se han utilizado en la caracterización óptica.

3 Resultados y discusión

3.1 Caracterización óptica

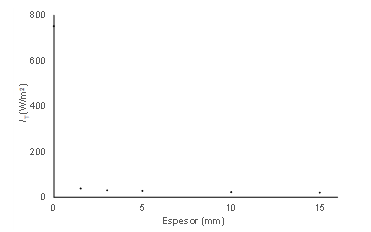

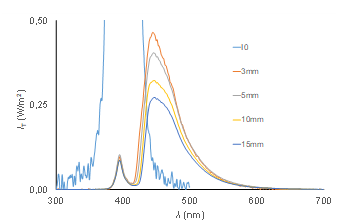

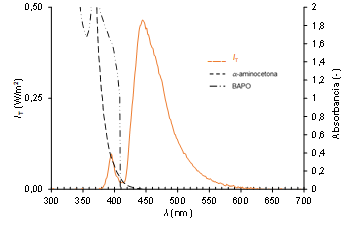

La Figura 4a muestra la intensidad transmitida (ІT) para diferentes espesores de las placas. Se puede observar que un porcentaje elevado de la luz incidente es absorbida en la pared de la placa siendo esta absorción mayor a medida que aumenta el espesor. Por otro lado, aparece una banda sobre 475 nm que corresponde a la región azul y no a la radiación UV que se sitúa entre los 100 nm y los 400 nm (Figura 4b).

Este espectro de transmisión no coincide con el espectro de absorción del sistema fotoiniciador como se puede observar en la Figura 5. De hecho, de todo la radiación que atraviesa la pared del molde solo el pico a 395 nm es útil, y de los dos tipos de fotoiniciador, solo el BAPO se activa.

Por lo tanto, las primeras evidencias recogidas en la caracterización óptica de las diferentes placas impresas concluyen que el espesor del molde debe ser mínimo para asegurar suficiente transmisión de la luz para a posteriori dar lugar a un curado eficaz. Cabe decir que el análisis del desplazamiento a mayores longitudes de onda de la luz transmitida será objeto de futuros estudios.

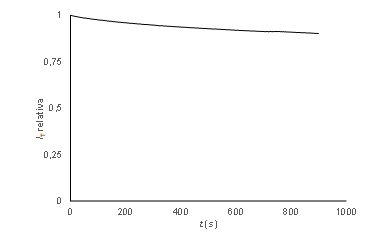

En cuanto al proceso de envejecimiento, la Figura 6 recoge la intensidad relativa transmitida a través de una placa de 3 mm de espesor a diferentes tiempos de exposición.

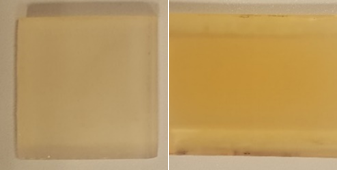

Se observa que para un tiempo de exposición de 15 minutos la intensidad de la luz transmitida disminuye aproximadamente un 13%. Resultado que se constata en diversos estudios que recoge la literatura en los que demuestran que la radiación UV genera el mayor deterioro del material y, a su vez, amarilleamiento del mismo [11]. Sin embargo, no se ha visualizado amarilleamiento alguno en la placa analizada. Cabe mencionar que en este ensayo preliminar de envejecimiento no se considera el calor que se desprende durante el proceso de curado (reacción exotérmica).

Con estos resultados, en este estudio preliminar, se ha fijado en 3 mm el espesor de la pared del molde.

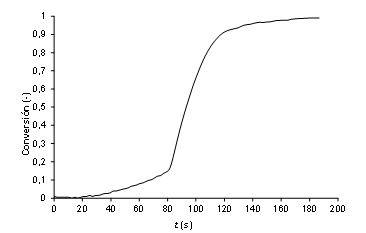

3.2 Condiciones de curado

En cuanto a la caracterización de curado UV la Figura 7 muestra el análisis de la evolución del grado de curado basado en la resistencia eléctrica. Analizando la curva, se puede determinar que el proceso de curado está muy ralentizado, obteniendo un grado de curado 100 % en 2 minutos y medio. Esto puede ser debido a dos razones; por un lado, debido a la reducción de la transmisión de luz UV a través de la pared del molde obtenida por SLA y a través del composite, que hace que la luz incidente tarde más en alcanzar la cara no expuesta del composite. Por otro lado, el desplazamiento del espectro de transmisión a través de la pared del molde a mayores longitudes de onda hace que los fotoiniciadores empleados en este estudio no aprovechan esa parte de intensidad de la luz, con lo que el comienzo del proceso de curado se ve ralentizado en las condiciones analizadas.

3.3 Fabricación material compuesto

Para la fabricación del material compuesto, la Figura 8 muestra el molde obtenido mediante SLA. El molde presenta un nivel de detalle y acabados superficiales muy finos y, por lo tanto, no se ha aplicado ningún tratamiento específico.

Una vez con el montaje de light-RTM preparado, la comprobación del sellado con vacío ha constatado que no hay fugas y, a su vez, que las deformaciones locales con vacío son inferiores a 0,3 mm. Tras una fase de inyección correcta en la que se observaba el frente de flujo y un tiempo de curado de 2 minutos y medio, la viabilidad del proceso se ha demostrado con la obtención de la pieza que se muestra Figura 9.

Sin embargo, cabe destacar el amarilleamiento que sufre el molde como se puede observar en la parte derecha de la Figura 10. Este amarilleamineto puede ser consecuencia de la combinación de la radiación UV con el calor desprendido durante el proceso de curado. Esta combinación hace acelerar el proceso de envejecimiento del molde, llegando a fragilizar el material. Este efecto será objeto de futuros estudios para determinar la vida útil del molde.

3.4 Conclusiones

Analizando los resultados expuestos en este estudio preliminar se puede concluir que es de gran interés analizar y profundizar en esta nueva tecnología de impresión 3D para imprimir el molde semi-rigido de light-RTM. Las principales conclusiones extraídas de este trabajo de investigación son las siguientes:

- La transmisión de luz UV a través de la pared del molde se ve afectada por el espesor de la pared del molde reduciendo la intensidad transmitida aproximadamente un 98%. Por lo tanto, el espesor del molde se ha fijado en 3 mm para asegurar suficiente transmisión de la luz para dar lugar a un curado eficaz.

- El comienzo del proceso de curado se ve ralentizado debido al desplazamiento del espectro de emisión a mayores longitudes de ondas y a la reducción de la transmisión de luz UV a través de la pared del molde obtenida por SLA y del composite. Por lo tanto, se obtiene un grado de curado de aproximadamente 100 % en un tiempo de 2 minutos y medio.

- Los ensayos de envejecimiento han demostrado que la intensidad de la luz UV transmitida a través de la pared del molde disminuye aproximadamente un 13 % para un tiempo de exposición de 15 minutos (6 piezas). Además, se ha observado que el proceso degradativo se ve acelerado debido a la reacción exotérmica del proceso de curado.

Agradecimientos

Los autores quieren agradecer la financiación del Gobierno Vasco (IT883-16, PI2017-49) para la realización de este proyecto.

Referencias

[() ] MG. Bader. Composites Part A, 33, 913-34 (2002)

[2] A. Endruweit, MS. Johnson, AC, Long. A review. Polymer Composite, 27, 119-28 (2006)

[3] P. Compston, J. Schiemer, A. Cvetanovska. Composite Structure, 86, 22-6 (2008)

[4] JM. Park, JW. Kong, DS. Kim JR. Lee. Composite Science and Technology, 64, 25655-75 (2004)

[5] W. Shi, B. Ranby. Journal of Applied Polymer Science, 51, 1129-39 (1994)

[6] X. Wang, M. Jiang, Z. Zhou, J. Gou, D. Hui, Composites Part B, 110 442-458 (2017).

[7] S. Black. Composite Word, 1/7, 22-31 (2015)

[8] C. Williams, J. Summerscales, S. Grove, Composites Part A, 27 517-524 (1996).

[9] I. Tena, M. Sarrionandia, J. Torre, J. Aurrekoetxea. Composites Part B: Engineering, 89, 9-17 (2016)

[10] I. Saenz-Dominguez, I. Tena, M. Sarrionandia, J. Torre, J. Aurrekoetxea. Composites Part A: Applied Science and Manufacturing, 109, 280-289 (2018)

[() 1] AE. Endrewit, MS. Johnson, AC. Long, Polymer Composites, 27 119-128 (2006).

[1] MG. Bader. Composites Part A, 33, 913-34 (2002)

[2] A. Endruweit, MS. Johnson, AC, Long. A review. Polymer Composite, 27, 119-28 (2006)

[3] P. Compston, J. Schiemer, A. Cvetanovska. Composite Structure, 86, 22-6 (2008)

[4] JM. Park, JW. Kong, DS. Kim JR. Lee. Composite Science and Technology, 64, 25655-75 (2004)

[5] W. Shi, B. Ranby. Journal of Applied Polymer Science, 51, 1129-39 (1994)

[6] X. Wang, M. Jiang, Z. Zhou, J. Gou, D. Hui, Composites Part B, 110 442-458 (2017).

[7] S. Black. Composite Word, 1/7, 22-31 (2015)

[8] C. Williams, J. Summerscales, S. Grove, Composites Part A, 27 517-524 (1996).

[9] I. Tena, M. Sarrionandia, J. Torre, J. Aurrekoetxea. Composites Part B: Engineering, 89, 9-17 (2016)

[10] I. Saenz-Dominguez, I. Tena, M. Sarrionandia, J. Torre, J. Aurrekoetxea. Composites Part A: Applied Science and Manufacturing, 109, 280-289 (2018)

[11] AE. Endrewit, MS. Johnson, AC. Long, Polymer Composites, 27 119-128 (2006).

Document information

Published on 09/07/22

Accepted on 09/07/22

Submitted on 09/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.020

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?