m (Materiales.Compuestos moved page Review 881983301648 to Irastorza et al 2022a) |

(Tag: Visual edit) |

||

| Line 13: | Line 13: | ||

:* Patrones 2D enteros y patrones en zonas lozalizadas. | :* Patrones 2D enteros y patrones en zonas lozalizadas. | ||

| − | + | [[File:Draft_Compuestos_656515134-image5.jpeg|centre|564x564px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 142: | Line 141: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Tabla resumen de las tecnologías de calentamiento | + | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Tabla resumen de las tecnologías de calentamiento</span></div> |

La selección de las lámparas IR para el calentamiento se ha validado mediante unas pruebas de concepto sobre la pieza objetivo. | La selección de las lámparas IR para el calentamiento se ha validado mediante unas pruebas de concepto sobre la pieza objetivo. | ||

Revision as of 20:43, 10 December 2022

1 Introducción

Las diferentes variantes del proceso RTM (moldeo de transferencia de resina) están despertando cada vez más interes en el sector de automoción por sus posibilidades de adaptación a las necesidades del sector, permitiendo el empleo de materias primas de menor coste y ofreciendo a su vez un gran potencial de automatización.

El proceso de RTM requiere preformas con alta estabilidad frente a la temperatura y presión del proceso para prevenir distorsiones de la fibra durante la inyección de la resina. Esto hace que la fase de preformado sea una etapa clave en la fabricación de componentes de material compuesto de fibra. En este sentido, Fagor Arrasate y Tecnalia han colaborado con el objetivo de desarrollar una célula automática de fabricación de preformas de fibra seca que cumpla con las altas exigencias de este sector.

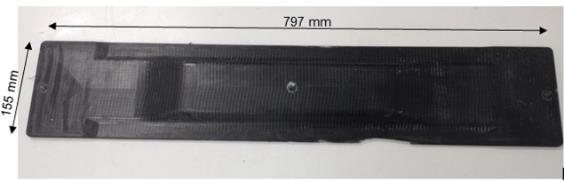

La validación de la instalación se ha realizado sobre una pieza tipo barra antiintrusion (797x155mm) de automoción con las características que a priori se cree que puedan ser más problemáticas a la hora de fabricar componentes por RTM, incluyendo:

- Cambios de varios planos en la geometría.

- Diferentes espesores en la pieza.

- Patrones 2D enteros y patrones en zonas lozalizadas.

La pieza seleccionada tiene un espesor general de 3.5mm, y en sus extremos el espesor aumenta hasta los 5.1mm.

2 Revisión del estado del arte y selección del proceso de conformado

Con el propósito de escoger la tecnología de conformado más adecuada, se ha realizado una revisión del estado del arte que ha pretendido cubrir los siguientes objetivos:

- Revisar las diferentes alternativas de tecnologías de preformado.

- Revisar las instalaciones prototipo y de producción de preformado desarrolladas a nivel internacional.

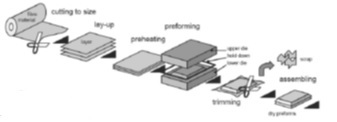

De la revisión del primer punto se han identificado el conformado one-shot en prensa y el preformado flexible en base a estrategias de pre-drapeado previo al conformado como las tecnologías de mayor interes para el desarrollo de la pieza objetivo.

De entre los desarrollos de instalaciones industriales de preformado identificados, la estación de conformado de BMW para la fabricación de preformas para el vehículo eléctrico i3 se considera la más relevante.

Una vez revisado el estado del arte, se han pre-seleccionado estas dos estrategias de preformado como las más interesantes:

- Estrategia de precalentamiento en plano y posterior conformado 3D en molde frío. Su principal ventaja es la rapidez de proceso que ofrece.

- Estrategia de deposición 3D sobre molde y posterior compactación en molde calefactado. Sus principales ventajas son la mayor flexibilidad de proceso que ofrece y que se puede adaptar mejor a piezas de alta complejidad geométrica.

Del análisis realizado, se ha concluido que el proceso de pre-calentamiento en plano y posterior conformado 3D en frío es un proceso mucho más rápido dado que el material precalentado, al mismo que tiempo que se conforma, se enfría y por tanto se puede extraer rápidamente del molde. Por tanto, es un proceso mucho más rápido que es lo que se ha querido priorizar.

3 Definición de las especificaciones de la instalación objetivo

El objetivo de esta tarea ha sido el desarrollo y revisión de las especificaciones de la instalación objetivo incluyendo aspectos clave como:

- Selección de materiales de fibra de carbono y binder.

- Definición de la secuencia de laminado.

- Definición de las funciones principales de la instalación.

Selección de materiales de fibra de carbono y binder:

Con la premisa de conseguir un proceso competitivo en precio y en tiempo, se ha seleccionado un tejido biaxial NCF en base a fibra de 50K y un binder no reactivo directamente incorporado al tejido. Este binder debe ser conformado a una temperatura alta de 180ºC pero por un espacio de tiempo muy breve (20 seg.), siendo un material muy adecuado para un proceso rápido de termoconformado como el planteado en el proyecto. Este material ha sido el primer binder cualificado para la producción en masa de componentes estructurales de automoción.

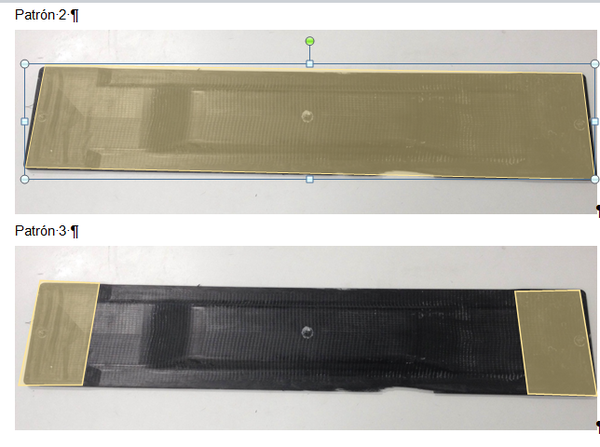

Definición de la secuencia de laminado:

El laminado de la preforma objetivo se compone de tejidos biaxiales de 0/90º. Algunos de ellos son patrones completos y otros parciales para generar el sobre-espesor de la pieza. En las imágenes inferiores se observan los dos tipos de patrones en color marrón, de los completos se emplean 4 unidades y de los parciales 2 a cada lado de la pieza.

Los dos patrones parciales tienen una pequeña diferencia en su longitud para permitir un escalonamiento más progresivo del sobre-espesor.

Definición de las funciones principales de la instalación:

El objetivo del proyecto es desarrollar una célula completa y automática de fabricación de preformas, que comenzará con la preparación del stack y que terminará con el recanteo de la preforma 3D previo a su introducción al molde de RTM. Teniendo en cuenta el proceso de conformado en frío y en prensa planteado, las funciones que debe cumplir la célula son las siguientes:

- Desapilado de los diferentes patrones de fibra de apilados previamente cortados y almacenados.

- Fabricación del stack 2D según la secuencia de laminación propuesta.

- Manipulación del stack a la entrada de la estación de conformado 3D.

- Introducción y extracción del stack 2D de la estación de conformado 3D.

- Precalentamiento del stack y posterior conformado 3D.

- Recanteo final de la preforma 3D.

4 Diseño conceptual de la célula automatizada

El objetivo final de esta tarea es seleccionar las tecnologías y soluciones más adecuadas para su integración en la célula final.

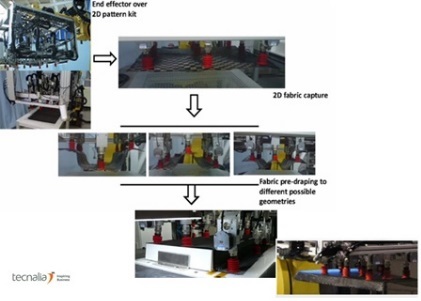

Concepto de sistema robótico de preparación de stacks y de su manipulación:

Con el fin de realizar las diferentes manipulaciones de material automáticamente, se decide colocar un robot sobre el que se montará una garra con diferentes elementos de captura.

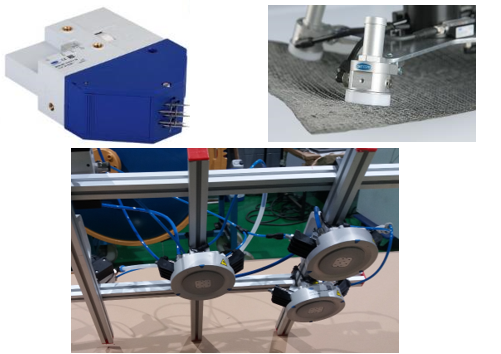

Se han evaluado elementos de captura de tipo ventosa de vacío, grippers de agujas y un sistema que combina el vacío para el desapilado de tejidos y las agujas para la transferencia del material sin ningún consumo de aire.

En la imagen inferior se observan los elementos de captura evaluados, de los cuales se selecciona el sistema mixto ya que permite realizar todas las manipulaciones que se contemplan en el proceso de fabricación.

Concepto de sistema transfer de stacks 2D:

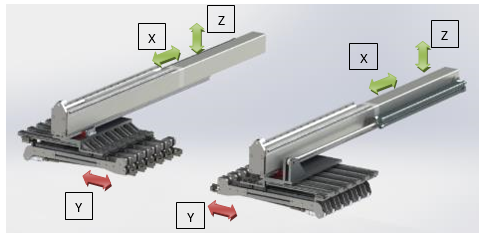

La función de este sistema transfer es capturar el stack 2D que el robot deja en la entrada de la termoconformadora, introducirlo a la zona de estampación del equipo, tensionarlo durante su conformado 3D y la extracción de la preforma 3D. Otro requisito importante del sistema transfer es que debe soportar las altas temperaturas (180ºC) de estampación que exige el binder seleccionado.

Por todo ello, se decide implementar en la propia termoconformadora un sistema transfer compuesto de 2 barras telescópicas en el que se integran unas pinzas de sujeción de los materiales. En la imagen inferior se observan los grados de libertad que dispone este sistema para poder desarrollar todas las funciones propuestas para la pieza objetivo o para cualquier otra pieza de dimensiones diferentes.

La sincronización de las dos barras telescópicas y de las pinzas de sujeción se conseguirá mediante el uso de servomotores.

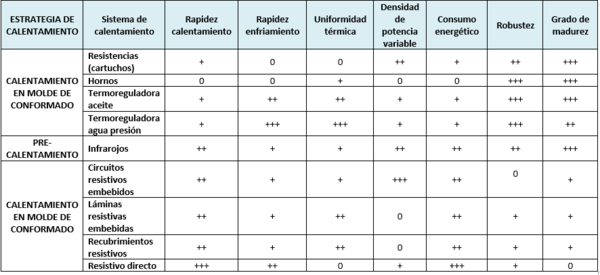

Concepto de sistema de calentamiento:

Se han identificado y analizado diferentes opciones de calentamiento para la etapa de pre-calentamiento del stack 2D previo a su conformado 3D. La tabla inferior muestra el análisis realizado, del que se ha concluido que la tecnología basada en lámparas infrarrojas es la más adecuada por su madurez, robustez y por los tiempos de calentamiento y enfriamiento competitivos que ofrece.

La selección de las lámparas IR para el calentamiento se ha validado mediante unas pruebas de concepto sobre la pieza objetivo.

Concepto de utillaje y sistema de compactación:

La instalación de conformado cuenta con 2 carros de lámparas IR móviles que entran y salen de la zona de estampación, y un molde inferior y contramolde superior con movimientos en la dirección vertical. El cilindro neumático del contramolde superior tiene la capacidad de aplicar 800kg durante la estampación.

El material escogido para el molde inferior es aluminio y para el contramolde superior silicona.

Sistema de recanteo de preformas:

Se han valorado inicialmente las tecnologías láser y de ultrasonidos para conseguir un recanteo de la preforma con alta precisión dimensional, sin deterioro de la fibra y con una alta calidad de corte.

Finalmente, se ha seleccionado la tecnología de corte por ultrasonidos para el recanteo al no generar ningún deterioro en la fibra. El utillaje de recanteo se ayudará de un pisador de sujeción de la preforma para garantizar su correcto posicionamiento durante el proceso de corte.

Lay-out preliminar de la célula:

Esta fase de diseño conceptual termina con la definición preliminar del lay-out de la célula.

5 Diseño detallado de la célula automatizada

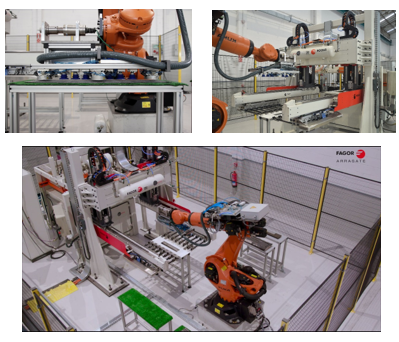

Una vez realizado el diseño conceptual de la célula, se ha realizado el diseño detallado. En las imágenes inferiores se muestra una visión global de toda la célula e imágenes de mayor detalle de sus componentes más relevantes.

En una de las imágenes se observa como en la garra del robot se han implementado los elementos de captura de los tejidos y del pisador de sujeción del utillaje de recanteo, y el equipo de ultrasonidos que recortará la preforma a neto.

El diseño 3D se ha acompañado de una simulación virtual del proceso mediante software Delmia, que ha servido para validar el flujo del proceso y para verificar que no hay colisiones entre los diferentes elementos de la célula.

6 Fabricación y montaje de la instalación

En esta tarea se ha abordado la fabricación de los diferentes elementos (sistema de manipulación, sistema trasfer, sistema de calentamiento y conformado, dispositivo de recanteo, etc.) y el montaje de la instalación completa.

7 Puesta a punto de la célula automatizada

Se ha realizado la puesta a punto del proceso y de los diferentes dispositivos de la instalación y se han fabricado algunos elementos demostradores.

Durante la puesta a punto se ha trabajado sobre todo en los siguientes puntos:

- Manipulación de los stacks 2D y preformas 3D mediante los grippers de agujas.

- Configuración de posición y presión de las pinzas de sujeción y tensionado del stack 2D durante el conformado.

- Distribución óptima de potencias de la matriz de lámparas IR de la termoconformadora para obtener un mapa térmico uniforme en el stack 2D en el menor tiempo posible.

- En el conformado 3D mediante molde metálico y contramolde de silicona.

- En los parámetros del equipo de ultrasonidos para obtener una calidad de corte de la preforma óptima en el menor tiempo posible.

En las siguientes imágenes se observan algunas de las pruebas de puesta a punto realizadas.

8

Conclusiones

El desarrollo de la célula mediante instalaciones flexibles y automatizadas ha sido satisfactorio. La célula se ha validado para un demonstrador de automoción, obteniendo calidades de preforma y tiempos de ciclos competitivos. Para el demostrador de la barra anti-intrusión y el binder seleccionado de una temperatura de activación de 180ºC, el tiempo de ciclo de preformado conseguido es de entre 2.5 y 3min.

Agradecimientos

Agradecemos a la Diputación Foral de Gipuzkoa por la financiación de este proyecto denominado FAGORKONP4.0 dentro del programa Gipuzkoa Industria 4.0.

Referencias

[1] R. Mezzacasa, F. J. Estensoro, V. Collado, “Fully automated energy-efficient 3D preforming”, No77 December 2012 / JEC Composites Magazine (2012)

[2] https://www.compositesworld.com/articles/bmw-leipzig-the-epicenter-of-i3-production-

Document information

Published on 21/06/22

Accepted on 18/06/22

Submitted on 18/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.024

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?