m (Materiales.Compuestos moved page Review 913248451333 to Grandal et al 2022a) |

(Tag: Visual edit) |

||

| Line 128: | Line 128: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

[[Image:Draft_Compuestos_926173094-image15.png|396px]] </div> | [[Image:Draft_Compuestos_926173094-image15.png|396px]] </div> | ||

| − | + | [[File:Draft_Compuestos_926173094-image16-c.png|centre|600x600px]] | |

| − | [[ | + | |

<div id="_Ref11019218" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref11019218" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 19:51, 19 November 2022

1 Introducción

La exigente demanda energética de la industria en la actualidad, junto con la incapacidad de las fuentes de energía tradicionales de cubrirla y la necesidad de evitar el agravamiento del efecto del cambio climático, potencian la necesidad de desarrollar e implantar nuevas fuentes de energía limpia. La energía eólica es la energía renovable con mayor producción en el mundo [[#_Ref10906083|[1,2.], y España, pese a que en los últimos años este sector, ha sufrido un fuerte descenso en la construcción de nuevos parques, sigue estando entre los 10 países del mundo con mayor producción de energía eólica (onshore) [2]. Sin embargo, en lo que se refiere a energía eólica offshore, en España sólo hay un aerogenerador offshore operativo en este momento. El motivo fundamental es la elevada profundidad del fondo marino español, lo que impide instalar los aerogeneradores offshore habituales y se necesita instalar aerogeneradores de mayor potencia sobre estructuras flotantes, las cuales deben ser resistentes a mayores solicitaciones mecánicas, lo que todavía está en desarrollo.

Uno de los componentes presentes en los aerogeneradores offshore, independientemente del diseño de subestructura de anclaje que tenga, es la denominada pieza de transición.Este componente facilita el acceso central al aerogenerador, siendo la pieza que une la torre con los cimientos (subestructura) y garantiza que el aerogenerador permanezca estable. Este componente es uno de los que más solicitaciones y deterioro sufre [3], pues se encuentra en la zona de transición agua-aire donde las condiciones de corrosión son especialmente extremas. Así, los ciclos alternos húmedo-seco junto con los choques constantes del fuerte oleaje se agravan en la presencia de la radiación solar, dando lugar a fenómenos combinados de corrosión, fatiga y erosión, sumados, a su vez, a las exigencias mecánicas propias derivadas del rotor y las palas que sostiene. El objetivo del proyecto MIAMI en el que se engloba este trabajo es el desarrollo de una pieza de transición multi-material para aplicaciones offshore con solicitaciones severas de fatiga y durabilidad en ambiente marino. Lo que permitirá reducir significativamente los costes de transporte, instalación y mantenimiento, y alargar la vida útil de los generadores de energía eólica offshore. La nueva pieza de transición desarrollada, consiste en una combinación de acero-composite fabricado por filament winding, con un sistema de protección de biofouling y corrosión, basado en una pintura desarrollada especialmente para esta aplicación. La pieza de transición se ha fabricado a escala 1:5 y se validará en condiciones reales en la zona experimental del INEGA (A Coruña) durante 12 meses.

Los materiales compuestos, que se proponen como solución en este proyecto, son bien conocidos en el sector eólico, ya qe las palas y las nacelles están fabricadas de estos materiales [4]. Sin embargo, en lo referente a las torres eólicas o piezas de transición, estos materiales no son tan frecuentes, sino que aún están en pleno desarrollo como se hace notar en el proyecto C-Tower [5] o en el trabajo de O'Leary K. et al. [6], en los que estudian el comportamiento de diferentes materiales compuestos y multi-materiales, para la fabricación de una torre de aerogenerador. En el caso del proyecto MIAMI se ha seleccionado la combinación de acero-composite, en lugar de sólo compositte, para abaratar los costes y obtener una solución con mayor flexibilidad, ya que en este caso, la solución propuesta también serviría para reparar los aerogeneradores ya existentes.

Para el estudio y análisis del comportamiento y durabilidad de esta solución multi-material propuesta, dentro del proyecto, se ha desarrollado un sistema de monitorización integrado en el multi-material, basado en sensores de fibra óptica, tipo FBG (Fiber Bragg Grating). El objetivo del desarrollo del sistema de monitorización es el estudio de la respuesta, durabilidad e integridad de la pieza de transición multi-material. Con este sistema se podrá monitorizar en tiempo real la respuesta del multi-material durante la validación en condiciones reales, monitorizando la temperatura, corrosión, deformación del material, delaminaciones o desprendimiento del composite si ocurriesen. A continuación, se muestra el desarrollo, caracterización e integración del sistema de monitorización basado en sensores FBG, desde la escala laboratorio hasta el demostrador final.

2 Desarrollo del sistema de monitorización a nivel laboratorio

El sitsema de monitorización está basado en una red de sensores de fibra óptica puntuales tipo FBG. Se han seleccionado este tipo de sensores por las ventajas que presenta para su integración en materiales compuestos así como su alta sensibilidad, fiabilidad en ambientes hostiles y gran poder de multiplexación [7,8].

2.1 Desarrollo de sensores FBG sensibles a corrosión marina

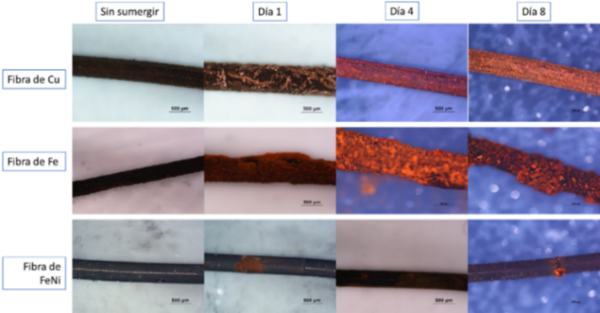

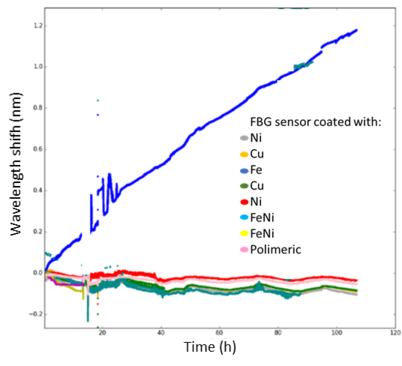

Los sensores FBG intrínsecamente son sensibles a temperatura y deformación (strain, carga, presión, etc), pero no a corrosión. Uno de los objetivos que debía cumplir este sistema de monitorización era la detección de la entrada del agua de mar en el multi-material, ya que ésta será una de las posibles causas de fallo del multi-material. Como se ha mencionado, los sensores FBG están hechos de fibra de vidrio, por lo tanto, para hacerlos sensibles a la detección del agua de mar se optó por aplicar diferentes recubrimientos metálicos Ni, Cu, Fe y FeNi, sobre los sensores FBG, mediante técnicas electroquímicas descritas en anteriores trabajos [9, 10], sumergirlos en agua de mar y estudiar su comportamiento. En la Figura 1, se muestra la evolución de cada uno de los sensores recubiertos sumergidos en el agua del mar, durante 8 días. Se observa que el recubrimiento que más se corroe es el de Fe y a continuación el de FeNi, el cual, muestra algunos puntos de corrosión que van creciendo con el paso de los días. Mientras que, el recubrimiento de Cu no se ve alterado por la presencia de agua de mar durante los 8 días del ensayo. Este resultado está en concordancia con lo obtenido a partir de la respuesta de los sensores (Figura 2), en la que el sensor con el recubrimiento de hierro tiene un comportamiento totalmente diferente al de los demás. En este caso, el sensor está monitorizando una descompresión, ya que el hierro al corroerse se deshace y el sensor pierde recubrimiento y por lo tanto libera strain del sensor, es por ello que la señal del sensor aumenta. En ambio, el resto dde sensores, recubiertos de Ni, Cu, FeNi y acrilato, y sumergidos en agua de mar, sólo miden las variaciones de temperatura diarias del agua en la que están sumergidos. Por lo tanto, para la monitorización y detcción de la entrada del agua de mar y posible corrosión del acero base de la pieza de transición, se van a integrar sensores FBG recubiertos de Fe y FeNi y se estudiará su comportamiento mecánico y térmico.

2.2 Integración de los sensores de fibra óptica en el proceso de filament winding

El refuerzo de composite que se le aplica a la pieza de transición de base acero, se fabricará por la técnica de filament winding. Se ha seleccionado esta técnica dado que es una de las tecnologías más baratas y efectivas para aplicar en estructuras cilíndricas con esas dimensiones. Esta técnica de fabricación de material compuesto o multi-material (en este caso), consiste en enrollar filamentos de fibra de vidrio (FV) o fibra de carbono (FC) alrededor de una pieza o mandril en diferentes direcciones, generando diversos patrones en los que las fibras quedan superpuestas y entrelazadas. Para la selección del material a aplicar sobre el demostrador final y espesor del material compuesto, se fabricaron y caracterizaron mecánica y térmicamente múltiples combinaciones de FV, FC y FV&FC, en los que también se integraron sensores FBG [11, 12], pero en este trabajo sólo se presentan los resultados más relevantes para la combinación que se utiliza finalmente en el demostrador mullti-material: acero-FV.

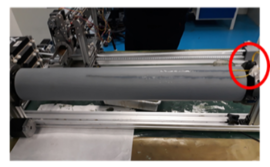

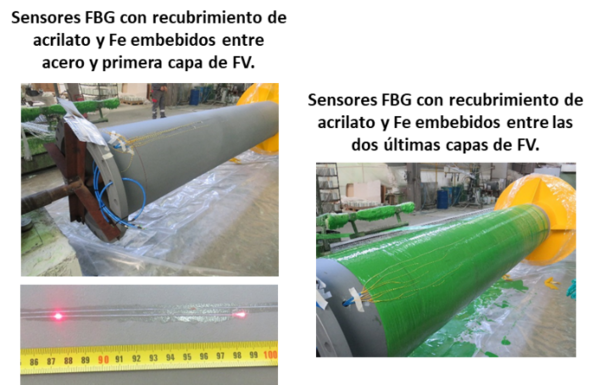

La tecnología filament winding pese a que es la más apropiada para esta aplicación, es la técnica que presenta un mayor reto para la integración de los sensores FBG, dadas las características del proceso. Para la integración de los sensores, la estrategia ha sido fijar los sensores en las diferentes capas (parando el proceso) y sacar el extremo de la fibra por los laterales de la probeta, fijando dicho extremo de la fibra, a su vez, al utillaje de la misma (Figura 3). Las probetas fabricadas constaban de tres capas de FV y los sensores se integraron entre el acero base y la primera capa de FV, y entre las dos últimas capas de FV. A nivel laboratorio, las probetas de compresión y fatiga térmica tenían unas dimensiones de 30mm de longitud y 102mm de diámetro, y para las probetas de inmersión y flexión las dimensiones eran de 670mm de longitud y 102mm de diámetro. en ambos casos el acero base era de 4.5mm de espesor.

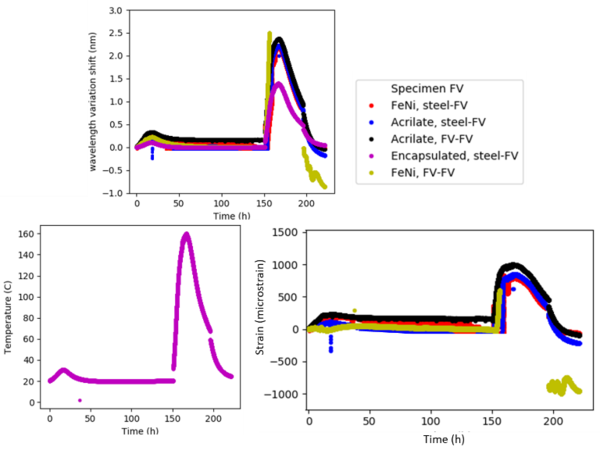

El proceso de fabricación no se pudo monitorizar con los sensores embebidos ya que no se poseía una junta rotatoria, pero si se monitorizó el proceso de curado y post-curado de las probetas. En la Figura 4 se muestra la respuesta de los sensores embebidos en la probeta de tres capas de FV, fabricada para ensayar a fatiga térmica y compresión. En este caso, se embebieron tres sensores FBG entre la base de la probeta de acero y la primera capa de FV: uno recubierto con FeNi, uno recubierto de acrilato y el tercero, también con recubrimiento de acrilato, encapsulado en un tubo de acero inoxidable 316 de un milímetro de diámetro externo. Este último sensor se utiliza como referencia de temperatura. Todos los sensores estaban embebidos en el centro de la probeta.

En la Figura 4 se observa que el sensor encapsulado experimenta una variación en longitud de onda menor que los demás sensores, ya que éste no está sometido a las variaciones de strain debidas a las dilataciones del material. El ciclo de post-curado aplicado fue de 150ºC durante 1.5h. En el caso del sensor FBG con recubrimiento de FeNi embebido entre las dos últimas capas de FV, debido a un fallo en la configuración del equipo de registro, no se ha podido adquirir los datos durante un periodo de tiempo del post-curado. Así mismo, se observa que el strain registrado por los sensores es muy similar para todos, y que en el caso de los sensores entre las capas de acero-FV sufren menos strain que los que están entre las capas de FV, esto puede ser debido a la diferencia de coeficientes de dilatación térmica del acero y la FV.

2.3 Caracterización térmica y mecánica de las probetas a escala laboratorio

Una vez definidos los materiales, orientación, recubrimiento de los sensores y metodología de embebidos, se procedió a la fabricación de las diferentes probetas y a su caracterización tanto térmica como mecánica. El objetivo de esta caracterización es tanto, estudiar el comportamiento de esta combinación de materiales, como la respuesta de los sensores embebidos.

Se realizaron ensayos de fatiga térmica en cámara climática, ensayos de fatiga mecánica y flexión. Además se realizó un ensayo de durabilidad, en el que se sumergió la probeta en agua de mar durante más de un año y luego se ensayó a flexión. Se seleccionaron este tipo de ensayos, ya que serán los eventos a los que esté sometido el demostrador durante su fase de validación. A continuación se muestran los resultados obtenidos para cada uno de los ensayos realizados.

2.3.1 Fatiga térmica

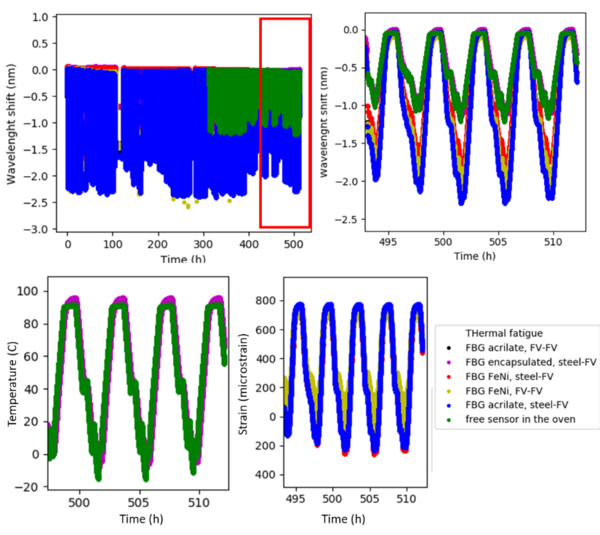

El ensayo de fatiga térmica consistió en introducir la probeta de FV con los sensores FBG embebidos en una cámara climática y someterla a ciclos de temperatura continuos, entre -10ºC y 90ºC, durante 20 días. Además de los sensores embebidos, descritos en el apartado anterior, a mitad del ensayo se colocó un sensor FBG dentro de la cámara para registrar la temperatura de los ciclos, ya que se detectó que en algunos de ellos no se alcanzó la temperatura mínima seleccionada.

En la Figura 5 se muestran los resultados obtenidos para los sensores FBG embebidos y el suelto durante el ensayo. Se muestra la respuesta de todos los sensores en longitud de onda y el detalle de las últimas horas del ensayo con la señal de los sensores transformada en valores de temperatura y strain. Se observa que ninguno de los sensores muestra ningún tipo de alteración o cambio de tenencia a lo largo del ensayo, sino que muestran un comportamiento muy repetitivo, de lo que se concluye que el multi-material no sufre defectos durante el ensayo inducidos por la fatiga térmica. También se observa que el sensor FBG encapsulado embebido en la probeta, que actúa como sensor de referencia de temperatura, tiene la misma respuesta que el sensor suelto en el interior de la cámara climática, esto era de esperar ya que sólo miden temperatura. Pero a su vez, demuestra que la temperatura que se alcanza en el interior de la probeta es la misma que la consignada en la cámara climática. Mientras que el resto de sensores muestran una variación enlongitud de onda mayor, ya que están sometidos además, a las variaciones de strain debidas a las dilataciones y contracciones térmicas del material durante los ciclos de temperatura. En este caso, los valores de strain son muy similares para todos los sensores, independientemente de la capa en la que estuviesen embebidos.

2.3.2 Fatiga mecánica

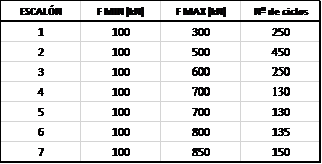

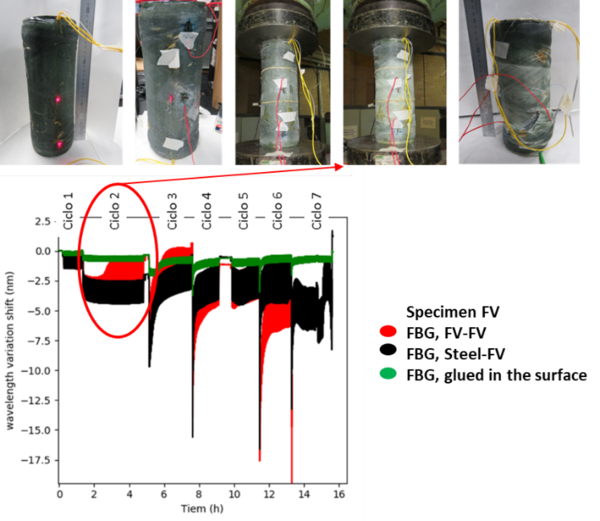

El ensayo de fatiga mecánica consistió en someter a una nueva probeta de FV (igual que la anterior) con sensores FBG embebidos, a diferentes ciclos de carga de forma continua hasta alcanzar el colapso de la probeta. En la Tabla 1 se muestran el número de ciclos y la carga aplicada en cada uno.

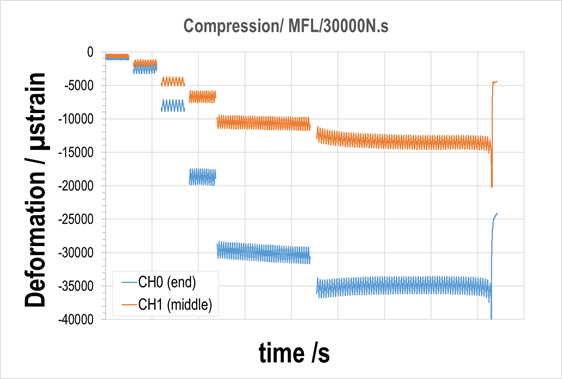

En este caso, dado que la probeta no iba a estar sometida a grandes variaciones de temperatura o en ambientes de humedad relativa alta, sólo se embebieron dos sensores FBG comerciales con recubrimiento de acrilato, ya que los sensores con recubrimiento metálico tendrían la misma respuesta que estos. Se embebió un sensor FBG entre la bese de acero y la primera capa de FV y un sensor entre las dos últimas capas de FV. Ambos sensores se colocaron en el centro de la probeta. Además, se pegó un tercer sensor FBG sobre la superficie de la probeta, así como dos galgas extensiométricas de referencia. Una de las galgas se pegó a unos 30mm del extremo superior de la probeta (Figura 6, señal representada en naranja) y la segunda se pegó en el centro de la probeta (Figura 6, señal representada en azul), al igual que el tercer sensor FBG.

En las Figura 6 y Figura 7 se muestran los resultados obtenidos tanto para las galgas como para los sensores FBG, respectivamente, para cada uno de los ciclos aplicados.

En el caso de las galgas pegadas sobre la superficie de FV de la probeta, se observa que a medida que la carga aumenta la galga colocada en el extremo superior de la probeta experimenta una mayor variación que la galga colocada en el centro de la probeta. Así mismo, la señal de la galga del extremo a partir del 5º ciclo de carga aplicado (100-700kN), no es constante, sino que va aumentando al aumentar el número de ciclos a esa misma carga, hasta alcanzar el punto de rotura en el que la amplitud de la variación de la galga va disminuyendo a la vez que la variación que sufre disminuye.

La respuesta de los sensores FBG, difiere un poco de la observada para el caso de las galgas. Los sensores FBG embebidos muestran una variación en longitud de onda mucho mayor que la experimentada por el sensor pegado en la superficie de la probeta. Además, durante el segundo ciclo de carga aplicada (100-500kN), la señal del sensor FBG embebido entre las dos últimas capas de FV sufre un cambio en su comportamiento, va perdiendo la carga aplicada por la máquina. Esto es debido a que esas dos capas se despegaron, quedando patente en la cuarta fotografía de la Figura 7, en la que se observa un color más claro en el centro de la probeta, que es por donde se comenzaron a separar las capas de FV. Mientras que en el caso del sensor FBG pegado sobre la superficie de la probeta o en el de las galgas, no se detecta este defecto. Además, en el cuarto ciclo se observa que la señal de los sensores vuelve a cero o incluso lo supera, esto es debido a que el recubrimiento de FV se despegó por completo en el centro de la probeta de la base de acero. El recubrimiento de FV a partir de ese ciclo, ya sólo estaba adherido al acero por los extremos de la probeta. esto hacía que la carga aplicada sobre la probeta no ejerciese ningún efecto sobre las capas de FV y por ello, los sensores no mostraban un aumento de la variación en longitud de onda para cada ciclo de carga aplicado. Por último, cuando la probeta comienza a colapsar, el sensor FBG embebido entre el hacer y la FV muestra una variación alterna señal de un potencial fallo del acero.

En conclusión, se puede decir que los sensores FBG embebidos han aportado una información más relevante de los fallos y defectos que sufrió la probeta durante el ensayo de fatiga mecánica que el sensor pegado sobre la superficie de la probeta o que las galgas extesiométricas.

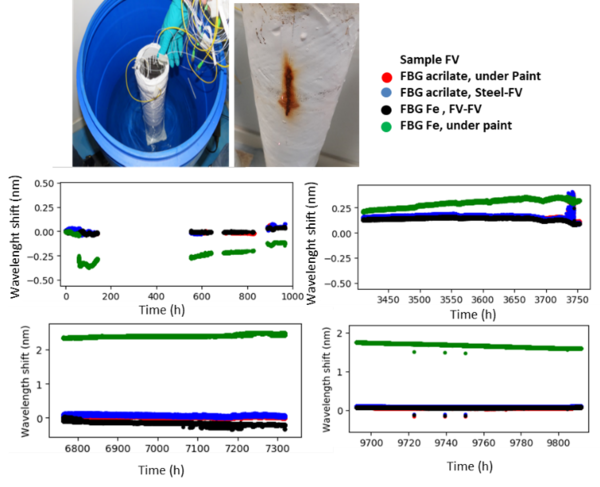

2.3.3 Inmersión

El ensayo de inmersión consistió en sumergir una probeta de FV con sensores FBG comerciales y recubiertos de Fe, en agua de mar durante 13 meses y después esta misma probeta se ensayó a flexión, para estudiar su resistencia mecánica después de estar sumergida. En este caso, en la probeta de FV se embebieron tres sensores FBG con recubrimiento de acrilato, uno en el centro y los otros dos a 230mm de los extremos de la probeta (670mm de longitud total), entre la base de acero y la primera capa de FV. Dos sensores, colocados en el centro de la probeta, entre las dos últimas capas de FV, uno con recubrimiento de acrilato y otro recubierto de hierro para detectar la entrada del agua marina y, dos sensores más sobre la superficie de FV de la probeta, también en el centro de la probeta. Sobre la última capa de FV, se aplicó una capa de pintura anti-fouling para proteger a la probeta.

Durante el ensayo, no se pudieron registrar todos los sensores embebidos, ya que, aunque en este trabajo sólo se presentan los resultados obtenidos para las probetas de FV, se sumergieron probetas con otras combinaciones de multi-materiales con sensores embebidos y el número de canales del equipo de registro no era suficiente para registrar todos los sensores embebidos en todas las probetas, es por ello, que sólo se monitorizaron los más relevantes para cada probeta.

La probeta de FV estuvo sumergida en un tanque con agua de mar durante 13 meses y se recogieron datos periódicamente a lo largo de ese tiempo para estudiar el estado de la probeta a partir de la señal de los sensores. En la Figura 8, se muestran la probeta de FV con la pintura anti-fouling sumergida en el tanque con agua de mar, y el aspecto superficial de la probeta al finalizar el ensayo. Se observa un punto de corrosión, debido a la corrosión del sensor FBG de Fe pegado sobre la superficie de la probeta, debajo de la pintura. Esto queda reflejado en la señal registrada para ese sensor durante los 13 meses (Figura 8). Durante las primeras 80h del ensayo, la señal del sensor FBG con recubrimiento de Fe pegado en la superficie de la probeta por debajo de la pintura, sufre un descenso de la variación en longitud de onda y a continuación, hasta las 8000h (333 días), experimenta un aumento de la longitud de onda son una tendencia creciente superior a cualquiera de los demás sensores registrados. A partir de las 8000h, la señal del sensor cambió de tendencia y comenzó a descender en variación de longitud de onda. Esto es debido a que, durante las primeras horas, el agua de mar atravesó la pintura de la probeta y alcanzó los sensores que estaban pegados en la superficie de la probeta. La corrosión sólo se detectó en el sensor recubierto de Fe, ya que el acrilato es inmune a este efecto. Una vez, el sensor recubierto de Fe comenzó a corroerse, la tendencia de la señal del sensor cambió y a medida que el sensor iba perdiendo recubrimiento debido a la corrosión, la tensión en el sensor debida al recubrimiento descendía y aumentaba la longitud de onda del sensor porque perdía compresión. Por último, a partir de las 8000h el recubrimiento de Fe estaba totalmente corroído, cómo queda evidenciado en la Figura 8, y la tendencia del sensor varió.

Los demás sensores embebidos sólo muestran variaciones debidas a los cambios de temperatura del agua, pero no signos de entrada de agua en la probeta y/o corrosión.

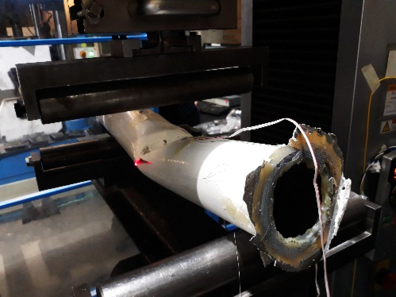

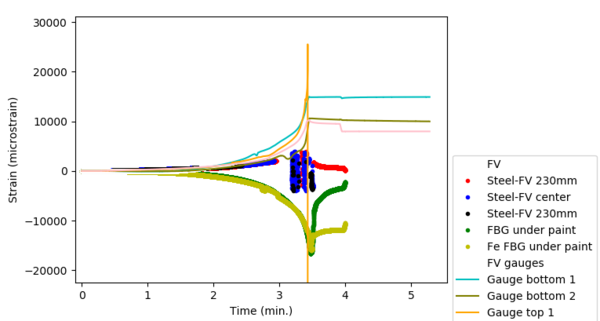

2.3.4 Flexión

La probeta sometida a inmersión durante 13 meses, después de sacarla del agua, se sometió a un ensayo a flexión a tres puntos. Durante el ensayo, se aplicaron 500N/s de fuerza a la probeta. Además de los sensores FBG, se colocaron cuatro galgas extensiométricas en diferentes puntos de la superficie de la probeta. las galgas estaban colocadas en las mismas posiciones que los sensores (centro y a 230mm de los extremos de la probeta), pero a 90º con respecto a la ubicación transversal de los sensores FBG. En la Figura 9, se muestra la respuesta de los sensores y las galgas frente a la carga aplicada. debido a la colocación rotada 90º de las galgas frente a los sensores, los valores de strain registrados por los sensores FBG superficiales y los de las galgas, son muy parecidos pero los primeros en negativo (contracción) y los segundos en positivo (dilatación). esto es debido a que las galgas sufrieron dilatación y los sensores FBG contracción. En cambio, los sensores FBG embebidos entre el acero y la primera capa de FV, registran una variación en strain muy baja, esto es debido a que al aplicar la carga externamente, la deformación es menor en el acero y la absorbe el recubrimiento de FV.

La probeta de FV ensayada después de la inmersión colapsó a una carga máxima de 90kN, mientras que, la probeta de referencia ensayada sin haber sido sometida a inmersión falló a 100kN. Estos valores son muy similares, como para determinar que la inmersión afectó a las propiedades mecánicas de la probeta.

3 Integración del sistema de monitorización en la pieza de transición

Una vez desarrollados, caracterizados y validados, tanto el sistema de monitorización como la solución multi-material acero-FV. Se procedió al diseño y fabricación de la pieza de transición. La pieza de transición mide 11m y pesa 5T. El demostrador consta de un tubo de acero central de 9.5m, 660mm de diámetro y 4.5mm de espesor, sobre el que se aplicará el refuerzo de FV en los primeros 3m del mismo, unido por una brida a otro tubo de acero con tapa estanca de 1.5m, que albergará la caja de control para el registro de la respuesta de los sensores y por último, un flotador de multi-material (madera-FV) para asegurar la flotabilidad de la pieza. En el extremo del tubo de acero central se anclarán las cadenas y los muertos durante la botadura.

Esta pieza de transición se botará en el parque experimental del INEGA, en A Coruña, en el que se dejará 12 meses, durante los cuales se estará analizando su comportamiento en tiempo real, gracias al sistema de control que lleva incorporado un sistema de comunicación vía 3G y que envía los datos registrados con una frecuencia diaria.

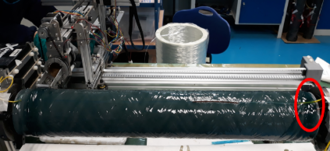

3.1 Fabricación del multi-material e integración de los sensores FBG en la pieza de transición

El proceso de fabricación de la estructura multi-material consistió en aplicar cinco capas de FV sobre el tubo de acero central de la pieza de transición diseñada, siguiendo las pautas definidas a partir de los resultados obtenidos durante la validación a nivel laboratorio. Este proceso se realizó mediante filament winding en las instalaciones de la empresa Fiberglass (miembro del consorcio del proyecto MIAMI). Además, antes de empezar con el proceso de filament, se colocaron los sensores FBG con recubrimiento de acrilato y de hierro (Figura 10), que van a servir para monitorizar el comportamiento de la solución multi-material propuesta, en tiempo real, durante el proceso de validación en condiciones reales. Para integrar los sensores FBG, también con recubrimiento de Fe o acrilato, entre las dos últimas capas de FV (Figura 10), al igual que lo validado a nivel laboratorio, fue necesario parar el proceso, introducir los sensores y continuar con el proceso de filament hasta completarlo. En total se embebieron 8 sensores en cada capa seleccionada, 4 con recubrimiento de acrilato y otros 4 con recubrimiento de Fe.

Estos sensores van a poder monitorizar la integridad estructural del demostrador en tiempo real, van a ofrecer información del estado mecánico de la pieza, detectar si el material compuesto se despega del acero o si se produce delaminación entre alguna de las capas de la pieza. Además, los sensores FBG con recubrimiento de Fe, podrán detectar la entrada del agua de mar o la generación de corrosión, si llegase a suceder, en cualquiera de las diferentes capas del demostrador.

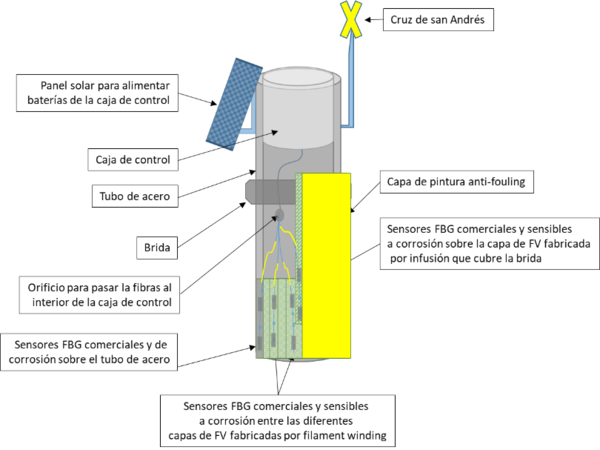

1.1 Desarrollo e integración del sistema de control

En la Figura 11 se muestra un esquema de los diferentes componentes del demostrador. Así mismo, en lo que se refiere a la pieza de transición, se muestran las diferentes capas que cubren al tubo de acero base, en las que va integrada la red de sensores. En esta figura, se resalta la caja de control en la que se ubicarán los equipos de recogida, análisis y almacenamiento de los datos que se recogerán de dicha red y en la que se ubica el sistema de alimentación para los mismos. Ésta se alimenta gracias a un panel solar que se ubica sobre una de las caras exteriores del demostrador, orientado al sur y con una inclinación de 36o (dada las coordenadas en las que se encuentra) para maximizar su potencial.

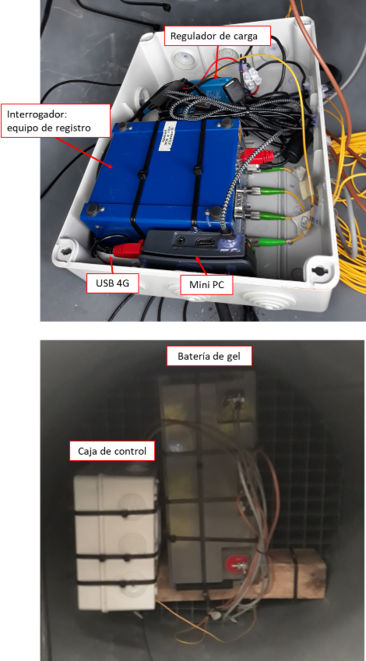

El sistema de control se divide en dos partes; control de alimentación y adquisición de datos. La alimentación de los equipos embarcados en el demostrador se realiza desde una batería de gel, la cual dispone de un regulador de carga Buck/Boost y una serie de convertidores DC/DC que proporcionan la tensión de alimentación necesaria los equipos de adquisición de datos. El sistema de adquisición de datos está formado por un interrogador modelo SmartScan (SmartFibres©) y un mini PC con refrigeración pasiva. El PC dispone del software de manejo del interrogador y adquisición de datos para su transmisión diaria mediante una conexión 4G (Figura 12). Además, se dispone de un sistema de control con varios niveles de recuperación de errores que se encargan de gestionar los posibles fallos de comunicación, alimentación o pre-procesado.

1.1 Resultados obtenidos de la pieza de transición

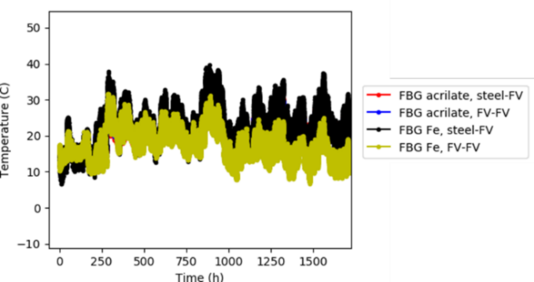

Pese a que la pieza de transición ya está terminada (Figura 13), todavía no ha sido posible realizar la botadura por diversos motivos. Aún así, el sistema de monitorización está activo y envía los datos registrados diariamente, aunque sólo se estén monitorizando las variaciones de temperatura debidas a la climatología de la zona (Figura 13).

4 Conclusiones

En este trabajo se ha desarrollado y validado una solución multi-material para reforzar una pieza de transición de un aerogenerador off-shore, minimizando el uso de acero y aportando una solución eficiente contra los efectos de la corrosión, desde escala laboratorio a escala 1:5 validada en condiciones reales. Para el estudio y la validación de la solución multi-material propuesta se ha desarrollado un sistema de monitorización ad-hoc, basado en sensores de fibra óptica puntuales tipo FBG. Con la integración de estos sensores en las diferentes capas de la estructura, se ha caracterizado el comportamiento del nuevo material mecánicamente, térmicamente y frente a corrosión, a nivel laboratorio; simulando todos los eventos a los que estará sometido el demostrador en condiciones reales. Para ello, ha sido necesario el desarrollo de sensores FBG recubiertos sensibles a corrosión. Esto se ha conseguido recubriéndolos de Fe. Además, durante la fase de caracterización a nivel laboratorio se ha observado que sólo los sensores embebidos dentro del material detectaban ciertos eventos que aparecían y que terminaban en un fallo de la estructura. Por último, para el control de la pieza de transición durante la validación en condiciones reales, además de la integración del sistema de monitorización basado en sensores FBG, fue necesario el desarrollo de un sistema de control que consta de dos partes; control de alimentación y adquisición de datos. El cual permite recibir los datos adquiridos durante la fase de validación en condiciones reales, y por tanto conocer el estado de la estructura multi-material diariamente.

Agradecimientos

Este artículo se basa en el trabajo realizado el proyecto MAIMI "Desarrollo de estructuras multimaterial para aplicaciones offshore con solicitaciones severas de fatiga y durabilidad en ambiente marino” ITC-20161095. Los autores del artículo quieren agradecerle el apoyo prestado durante el desarrollo del proyecto a todos los miembros del consorcio, así como a las entidades financiadoras, cuyos logos se muestran a continuación.

Referencias

[1] RENEWABLES 2018 GLOBAL STATUS REPORT RENT21 http://www.ren21.net/wp-content/uploads/2018/06/17- 8652_GSR2018_FullReport_web_final_.pdf

[2] Juan Virgilio Márquez. Evolución y perspectivas de la eólica offshore en España. AEE, https://www.aeeolica.org/images/AEE_Opina/181001-CUADERNOS-DE-ENERGIA_Evolucion-y-perspectivas-de-la-eolica-offshore-en-Espana_JV-Marquez.pdf

[3] Jichuan Kang, Liping Sun, C. Guedes Soares. Fault Tree Analysis of floating offshore wind turbines. Renewable Energy (2018)

[4] Leon Mishnaevsky Jr. ID , Kim Branner, Helga Nørgaard Petersen, Justine Beauson, Malcolm McGugan and Bent F. Sørensen. Materials for Wind Turbine Blades: An Overview. Materials 2017, 10, 1285; doi:10.3390/ma10111285. (2017)

[5] Tjeerd van der Zee, Marten Jande Ruiter, Ivo Wieling. The C-Tower project – A composite tower for offshore wind turbines. Energy Procedia Volume 137, October 2017, Pages 401-405. (2017)

[6] O'Leary K, Pakrashi V, Kelliher D, Optimization of composite material tower for offshore wind turbine structures, Renewable Energy (2019), doi: https://doi.org/10.1016/ j.renene.2019.03.101. (2019)

[7] Ramakrishnan, M.; Rajan, G.; Semenova, Y.; Farrell, G. Overview of Fiber Optic Sensor Technologies for Strain/Temperature Sensing Applications in Composite Materials. Sensors (2016), 16, 99.

[8] Pierre Ferdinand, Sylvain Magne, Véronique Dewynter-Marty, Stéphane Rougeault, Laurent Maurin. Applications of Fiber Bragg Grating sensors in the composite industry. MRS Bulletin, Cambridge University Press (CUP), 2002, 27 (5), pp.400-407. ff10.1557/mrs2002.126ff. ffcea-01841910f

[9] T. Grandal Gonzalez, A. Zornoza, S. Fraga, G. Castro, T. Sun and K. T. V. Grattan. (2018, Feb.). Laser Cladding-based metallic embedding technique for fiber optic sensors. Journal of Lightwave Technology. 36(4), pp. 1-8. Available: https://ieeexplore.ieee.org/document/8025788.

[10] Tania Grandal, Sergio Fraga, Jose Antonio Vázquez, Ander Zornoza, (2016, June) Technique for embedding fiber optics in metallic structures for smart material applications. Presented at: EWSHM (2016), [Online]. Available: http://www.ndt.net/events/EWSHM2016

[11] S.Dasilva , L.Mera, T. Grandal, R. de la Mano and E. Rodríguez. Multimaterial offshore wind turbines structures with high corrosion and mechanical requeriments ECCM18 - 18th European Conference on Composite Materials Athens, Greece, (24-28th June 2018)

[12] Laura Mera, Sara Dasilva, Tania Grandal, Ruben de la Mano, Elena Rodriguez. Multimaterial Offshore Wind Turbine Structures With High Corrosion And Mechanical Requeriments International Conference on Composite Science and Technology ICCST12 (2019).

Document information

Published on 01/06/22

Accepted on 01/06/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.005

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?