m (Scipediacontent moved page Draft Content 890571998 to Lopez-Arraiza et al 2019a) |

|||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | == | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| − | < | + | A. Lopez-Arraiza<sup>a</sup>, F. R. Valencia<sup>a</sup>, G. Castillo López<sup>b</sup>, A. Bermúdez<sup>b</sup>, C. Montoya<sup>c</sup>, J.L. Ramón<sup>c</sup></div> |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>a</sup>Escuela de Ingeniería de Bilbao (sección de Náutica y Máquinas Navales), Universidad del País Vasco (UPV/EHU), Portugalete, 48920, España</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>b</sup>Escuela de Ingenierías Industriales, Universidad de Málaga, Málaga, 29071, España</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>c</sup>Facultad de Ingeniería. Universidad El Bosque, Bogotá, Colombia</span></div> | ||

| + | |||

| + | {| style="width: 87%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Caracterización y validación mecánica de biocomposites para la construcción de pequeñas embarcaciones. Análisis del ciclo de vida.</big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Lopez-Arraiza_et_al_2019a-image1.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Historia del artículo:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Recibido 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">En la versión revisada 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Aceptado 31 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Accesible online 21 de Junio 2017 </span> | ||

| + | | rowspan='4' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Actualmente, la mayoría de las embarcaciones de pequeña eslora se fabrican mediante laminación manual de resina poliéster reforzada con fibra de vidrio. Los principales inconvenientes de la utilización de estos materiales compuestos son: la dependencia de los hidrocarburos para la síntesis de las resinas, el elevado coste energético para la obtención de la fibra de vidrio y la emisión de compuestos volátiles nocivos en el proceso de fabricación. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">En el presente trabajo, se analizan las ventajas de utilizar laminados de resina de origen renovable reforzada con fibra natural de lino. Para ello, se preparan probetas normalizadas y se someten a ensayos mecánicos de tracción y flexión. A partir de las propiedades obtenidas, se diseña una embarcación de eslora menor de 24 metros siguiendo las indicaciones de la norma internacional ISO 12215-5. Los resultados indican que pese a necesitar mayores espesores de laminado, el peso final </span><span style="text-align: center; font-size: 75%;">de la embarcación se reduce un 12% utilizando biocomposites. El análisis por Elementos Finitos (FEM) subraya la posibilidad de optimizar estructuralmente el diseño de la embarcación.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Finalmente, el Análisis del Ciclo de Vida (ACV) pone de manifiesto una mejora medioambiental de la embarcación fabricada con biocomposite frente a la fibra de vidrio. Sin embargo, dicha mejora está limitada por la transformación de suelos y la elevada huella hídrica de la fibra de lino en su proceso productivo. </span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Palabras clave:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Biocomposite </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Elementos Finitos </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Análisis del Ciclo de Vida</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Mechanical characterization and validation of biocomposites in small ship hull construction. Life Cycle Assessment.</big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Lopez-Arraiza_et_al_2019a-image2.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Keywords:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Biocomposite</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Finite Elements</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Life Cycle Assessment</span> | ||

| + | | rowspan='2' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Nowadays, glass fiber reinforced polyester laminates are widely used in manufacturing small ship hulls by hand lay-up. The main drawbacks of the use of these composite materials are: the dependence of hydrocarbons on the synthesis of resins, the high energy cost to obtain glass fiber and the emission of volatile harmful compounds in the manufacturing process.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">In this work, the advantages of using flax fiber reinforced bioresins are analyzed. Tensile and flexural standard tests were performanced. After that, a small craft of less than 24 meters in length is designed in accordance with the international norm ISO 12215-5. The results indicate that despite the need for greater thickness, the total weight of the vessel is reduced by 12% using biocomposites. Besides, Finite Element Analysis (FEM) indicates that the structural design</span><span style="text-align: center; font-size: 75%;"> can be clearly optimizated.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Finally, Life Cycle Assessment (LCA) reveals an environmental improvement of the boat made of biocomposite instead of glass fiber. However, this improvement is limited by land occupation and the high water footprint of flax fiber in its production process.</span> | ||

| + | |||

| + | |||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |} | ||

| + | |||

| + | |||

| + | =='''1''' Introducción== | ||

| + | |||

| + | Los polímeros reforzados con fibras (FRPs) se utilizan cada vez más en la fabricación de productos gracias a sus excelentes propiedades mecánicas específicas así como a su elevada resistencia a las condiciones ambientales. En consecuencia, dichos materiales compuestos se pueden encontrar en sectores tan diversos como aeronáutica, automoción, eólico o naval. Las fibras de refuerzo más ampliamente utilizadas son la fibra de vidrio y carbono, mientras que la matriz polimérica es generalmente epoxi, viniléster o poliéster. Sin embargo, hay actualmente una tendencia clara hacia reemplazar las fibras sintéticas por fibras naturales y las resinas provenientes del petróleo por matrices termoplásticas reciclables o termoestables provenientes de fuentes renovables. | ||

| + | |||

| + | <span id='_Ref478901368'></span>Las fibras naturales como el lino, el bambú, el cáñamo, el kenaf o el yute tienen un importante potencial para reemplazar al vidrio como refuerzo en materiales compuestos [<span id='cite-1'></span>[[#1|1]],<span id='cite-2'></span>[[#2|2]]]. Estas fibras tienen muchas propiedadesque las hacen atractivas frente a los refuerzos tradicionales, tales como: rigidez específica, resistencia al impacto y ductilidad [<span id='cite-3'></span>[[#3|3]]]. Además, las fibras naturales se pueden obtener en grandes cantidades, son renovables y biodegradables [<span id='cite-4'></span>[[#4|4]]]. Otras propiedades importantes son: bajo costo, baja densidad, aislantes térmicos y acústicos, menor abrasión para los equipos de fabricación, menores problemas de irritación respiratoria y en la piel de los operarios, amortiguadores de vibraciones y mejor balance energético [<span id='cite-5'></span>[[#5|5]]]. Por el contrario, el carácter hidrófilo de las fibras naturales da lugar a elevada absorción de humedad y una baja adhesión con las matrices hidrofóbicas [<span id='cite-6'></span>[[#6|6]]]. | ||

| + | |||

| + | En cuanto a las matrices, las provenientes de fuentes renovables están reemplazando a las sintéticas tradicionales obtenidas a partir del petróleo. Además, debido a las limitaciones que presentan las resinas termoplásticas, entre ellas, su elevada viscosidad y su baja resistencia a la temperatura; se están desarrollando resinas termoestables a partir de aceites vegetales [<span id='cite-7'></span>[[#7|7]]]. | ||

| + | |||

| + | En lo que respecta al sector náutico, los FRPs se utilizan ampliamente en la fabricación de cascos de pequeñas embarcaciones y yates. Los materiales más utilizados son poliésteres insaturados reforzados con fibras de vidrio, debido a su bajo precio, fácil manipulación, rápido curado y elevada resistencia a la corrosión marina [<span id='cite-8'></span>[[#8|8]]] Desafortunadamente, la baja reciclabilidad de estas embarcaciones fabricadas con composites reforzados con fibra de vidrio dan lugar a un grave problema medioambiental tras su fin de vida [<span id='cite-9'></span>[[#9|9]]]. | ||

| + | |||

| + | En el presente trabajo se ha dimensionado el casco de una pequeña embarcación realizada con un laminado de bio-resina reforzada con fibra natural de lino de acuerdo a la norma ISO12215-5:2008. | ||

| + | |||

| + | Mediante el Modelado por Elementos Finitos (FEM) se ha rediseñado la embarcación utilizando las propiedades mecánicas del nuevo biocomposite con el objetivo de obtener un producto medioambientalmente más sostenible sin perder funcionalidad. | ||

| + | |||

| + | Con el objetivo de poder comparar la solución obtenida con una solución tradicional realizada con resina poliéster reforzada con fibra de vidrio, se ha dimensionado la misma embarcación utilizando este material. | ||

| + | |||

| + | El estudio se ha completado mediante un Análisis del Ciclo de Vida (ACV) para comparar el impacto ambiental de la embarcación construida con fibra de vidrio frente al biocomposite. | ||

| + | |||

| + | =='''2''' Materiales y procesos de fabricación== | ||

| + | |||

| + | La bio-resina utilizada fue SuperSap ® suministrada por Entropy Resins. El agente de curado es INF02 con un porcentaje de mezcla 100:33 en peso. La fibra de lino utilizada como refuerzo fue suministrada por la empresa Lineo como tejido balanceado bi-directional [0º/90º] de gramaje 300 g/m<sup>2</sup>. Los bio-laminados se fabricaron por infusión con un espesor e= 3,7±0,03 mm y un porcentaje en peso de fibra 35±0.12%. | ||

| + | |||

| + | En cuanto al laminado de fibra de vidrio, se han considerado los datos tabulados que proporciona la norma ISO 12215-5 para una fibra tipo “mat” de laminación manual con resina poliéster, tradicionalmente utilizada en la fabricación de cascos de pequeñas embarcaciones. Por lo tanto, se toman los datos de un laminado con porcentaje en peso 35% fibra de vidrio. | ||

| + | |||

| + | =='''3''' Caracterización mecánica== | ||

| + | |||

| + | ==='''3.1''' Ensayo de tracción=== | ||

| + | |||

| + | La Resistencia a tracción y el modulo de Young del laminado reforzado con fibra de vidrio se obtuvieron de acuerdo al Anexo C de la norma ISO 12215-5:2008. Sin embargo, dado que la norma no tiene en cuenta los composites reforzados con fibras naturales, los valores correspondientes de los biocomposites se calcularon en una máquina universal de ensayos marca SERVOSIS ME-405/10 a una velocidad de ensayo v= 2 mm/min y T= 20-23°C de acuerdo a la norma ASTM D3039. | ||

| + | |||

| + | ==='''3.2''' Resistencia a flexión=== | ||

| + | |||

| + | La resistencia y el módulo a flexión del laminado reforzado con fibra de vidrio se hallaron de acuerdo al Anexo C de la norma ISO 12215-5:2008. Los correspondientes valores del biocomposite se calcularon mediante un ensayo de flexión 3 puntos siguiendo la norma ASTM D2344 en la máquina universal de ensayos SERVOSIS ME-405/10 a una velocidad de ensayo v= 2 mm/min y T= 20-23°C, con una separación entre apoyos de l= 60 mm. | ||

| + | |||

| + | ==='''3.3''' Ensayo de cizalladura intralaminar=== | ||

| + | |||

| + | <span id='_Toc408423457'></span><span id='_Toc413149890'></span>El ensayo de cizalladura intralaminar se realizó de acuerdo a la norma ASTM D2344 en la misma máquina universal de ensayos con el útil adaptado. La distancia entre apoyos fue de l= 12 mm y los ensayos se llevaron a cabo a velocidad v= 1 mm/min y a temperatura ambiente T= 20-23°C. | ||

| + | |||

| + | ==='''3.4''' Propiedades mecánicas=== | ||

| + | |||

| + | La Tabla 1 muestra las propiedades mecánicas de los composites reforzados con vidrio (GFRC) y lino (Biocomposite). Cabe señalar que los datos corresponden a laminados con igual porcentaje en peso de cada tipo de fibra (35%). | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Propiedades mecánicas de los laminados</span></div> | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;text-align: center;"| | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">ρ (kg/m<sup>3</sup></span><span style="text-align: center; font-size: 75%;">)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">E (MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">σ<sub>R</sub></span><span style="text-align: center; font-size: 75%;">(MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">σ<sub>Rf</sub></span><span style="text-align: center; font-size: 75%;">(MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">ζ (MPa)</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;"|<span style="text-align: center; font-size: 75%;">GFRC</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">1600</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">8000</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">100</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">135</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">60</span> | ||

| + | |- | ||

| + | | style="border-bottom: 2pt solid black;"|<span style="text-align: center; font-size: 75%;">Biocomposite</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">1196</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">9036</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">107</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">109</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">30</span> | ||

| + | |} | ||

| + | |||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">ρ: densidad; E: Módulo de Young; σ<sub>R</sub>: resistencia de rotura atracción; σ<sub>Rf</sub>: resistencia de rotura a flexión;ζ: resistencia a cortadura intralaminar</span></div> | ||

| + | |||

| + | =='''4''' Diseño del casco de la embarcación== | ||

| + | |||

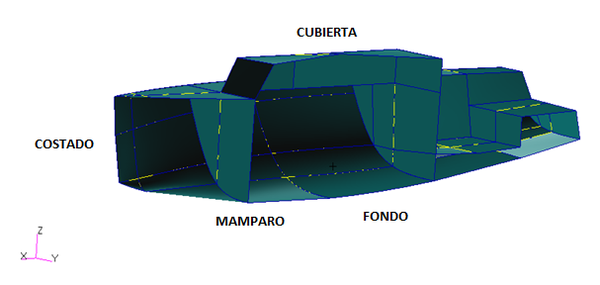

| + | En la Figura 1 se pueden observar las distintas partes del casco y la cubierta de la embarcación. Las principales dimensiones del barco son: eslora total L= 11,5 m; manga B= 4 m; calado D= 0,475 m y masa de agua desplazada m= 5616 kg. La velocidad máxima en las condiciones de carga es de v= 15 kn (7,72 m/s). | ||

| + | |||

| + | [[Image:Lopez-Arraiza_et_al_2019a-image5.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Elementos constructivos de la embarcación.</span></div> | ||

| + | |||

| + | ==='''4.1''' Diseño de acuerdo a la ISO12215-5:2008.=== | ||

| + | |||

| + | El casco del barco se diseña bajo la norma ''ISO 12215-5:2008. Pequeñas embarcaciones. Construcción de cascos y escantillones. Parte 5: Presiones de diseño, tensiones de diseño y determinación del escantillón''. El objeto de la Norma es conseguir una resistencia estructural global que asegure la integridad de la embarcación tanto en su estanquidad al agua como a la intemperie. La norma no contempla específicamente las fibras naturales como refuerzos de los laminados pero se aplican los valores calculados experimentalmente. | ||

| + | |||

| + | El procedimiento de cálculo sigue una serie de pasos para obtener las presiones de diseño y espesores en cada elemento del casco (fondo y costado) y de la cubierta, de acuerdo al número de paneles, mamparos y tipo de refuerzos que se consideren. | ||

| + | |||

| + | En la Tabla 2, se resumen los resultados obtenidos para la fabricación de la embarcación de acuerdo a su categoría de diseño “B” (aguas litorales), al número de paneles de fabricación considerados y con refuerzos longitudinales y transversales tipo “sombrero de copa”. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Tabla 2.''' Presiones de diseño y espesores resultantes de acuerdo a la Norma ISO12215-5:2008</span></div> | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;"| | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">Presión</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">(kN/m<sup>2</sup></span><span style="text-align: center; font-size: 75%;">)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">e <sub>G</sub></span><span style="text-align: center; font-size: 75%;"><sub>FRP</sub></span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">(mm)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">e <sub>Biocomposite</sub></span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">(mm)</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;"|<span style="text-align: center; font-size: 75%;">P<sub>BMD</sub></span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">30,25</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">12,80</span> | ||

| + | | style="border-top: 1pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">14,41</span> | ||

| + | |- | ||

| + | | <span style="text-align: center; font-size: 75%;">P<sub>SMD</sub></span> | ||

| + | | style="text-align: center;"|<span style="text-align: center; font-size: 75%;">17,60</span> | ||

| + | | style="text-align: center;"|<span style="text-align: center; font-size: 75%;">7,26</span> | ||

| + | | style="text-align: center;"|<span style="text-align: center; font-size: 75%;">8,01</span> | ||

| + | |- | ||

| + | | style="border-bottom: 2pt solid black;"|<span style="text-align: center; font-size: 75%;">P<sub>DM</sub></span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">5,00</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">6,40</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: center;"|<span style="text-align: center; font-size: 75%;">6,75</span> | ||

| + | |} | ||

| + | |||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">P<sub>BMD</sub>: Presión en el fondo;P<sub>SMD</sub>: Presión en el costado;P<sub>DM</sub>: Presión en la cubierta</span></div> | ||

| + | |||

| + | Como se puede observar, el mayor espesor de laminado se localiza en el fondo del casco debido a la mayor presión que debe soportar. Teniendo en cuenta la densidad de los laminados, la embarcación fabricada en GFRP alcanza un peso de m<sub>GFRP</sub>= 2010kg y en biocomposite m<sub>lino</sub>= 1769kg. Por lo tanto, este considerable ahorro de peso permite a la embarcación de biocomposite transportar más carga. | ||

| + | |||

| + | ==='''4.2''' Validación mediante Elementos Finitos=== | ||

| + | |||

| + | La normativa aplicada implica un sobredimensionamiento de la estructura. Para evaluar el potencial del uso de los biocomposites analizados, se ha procedido a realizar una validación mediante Elementos Finitos. | ||

| + | |||

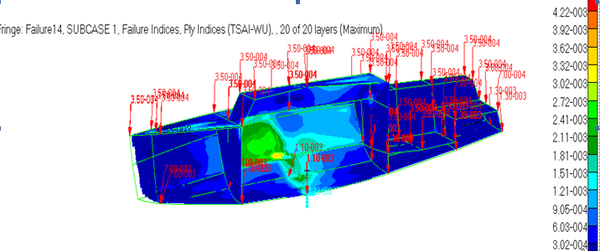

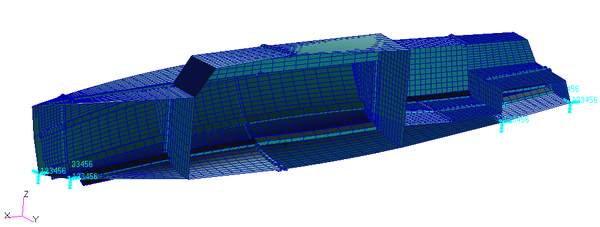

| + | Para el modelizado de la embarcación se han utilizado elementos unidimensionales “BAR2” para los refuerzos y los elementos bidimensionales isométricos y elementos “QUAD 4” para las superficies o paneles del barco elementos (Figura 2). [[Image:Lopez-Arraiza_et_al_2019a-image6.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' Modelizado del barco mediante FEM.</span></div> | ||

| + | |||

| + | El análisis se realiza con el software Patran/Nastran de acuerdo al criterio de fallo de Tsai-Wu [<span id='cite-10'></span>[[#10|10]]] considerando un índice de fallo <1. | ||

| + | |||

| + | A partir de las características elásticas y de fallo obtenidas (tabla 1), así como del porcentaje en volumen de fibra obtenido en el proceso de infusión, mediante la teoría de placas laminadas se han obtenido las propiedades necesarias para utilizar el critero de Tsai-Wu. Para ello se ha utilizado la hoja de cálculo MIC-MAC [<span id='cite-11'></span>[[#11|11]]]. | ||

| + | |||

| + | Se han estudiado las situaciones de carga más desfavorables de la embarcación (quebranto, arrufo y mantenimiento) y en ningún caso se supera el índice de fallo unidad, por lo que el casco de la embarcación no falla en ningún punto según el criterio de fallo de Tsai-Wu. En la figura 3 se observa el resultado del FEM para la situación de quebranto para el laminado reforzado con lino. Los espesores marcados por la norma ISO superan los requerimientos estructurales de la embarcación por lo que se podrían reducir sin comprometer la integridad estructural de la misma. | ||

| + | |||

| + | [[Image:Lopez-Arraiza_et_al_2019a-image7-c.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' Análisis FEM en la situación de quebranto a máximo desplazamiento para el laminado de biocomposite</span></div> | ||

| + | |||

| + | =='''5''' Análisis del ciclo de vida== | ||

| + | |||

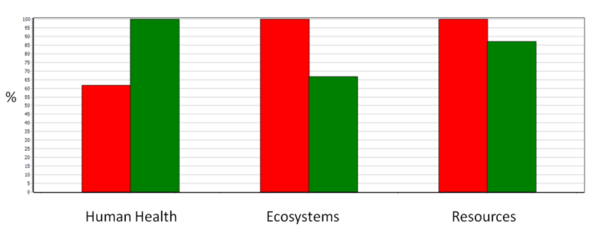

| + | En este apartado se pretende comparar el impacto medioambiental de la construcción de la embarcación con los dos tipos de laminados y procesos considerados, es decir, la fabricación mediante laminación manual de fibra de vidrio y poliéster frente al proceso de infusión de bioresina reforzada con fibra bidireccional de lino. | ||

| + | |||

| + | El estudio se ha realizado con el software SimaPro [<span id='cite-12'></span>[[#12|12]]] considerando la extracción de materias primas y procesos productivos para fabricar un casco de barco. | ||

| + | |||

| + | En la figura 4 se puede observar el impacto ambiental de la embarcación fabricada con lino (rojo) y vidrio (verde). Las dos primeras columnas indican el impacto en la salud humana, mucho mayor en la fibra de vidrio. Las dos siguientes columnas indican el impacto sobre los ecosistemas y el agotamiento de recursos fósiles. La fibra de lino a pesar de ser renovable, ser menos tóxica para la salud humana y los ecosistemas, y tener baja huella de carbono, posee una huella hídrica elevada, necesita transformar suelos y hacer uso de fertilizantes debido a su producción [<span id='cite-13'></span>[[#13|13]]] lo que le confiere mayor impacto ambiental que la fibra de vidrio en la pérdida de especies por año de los ecosistemas. Respecto al agotamiento de recursos fósiles, el impacto es menor para el casco de fibra de vidrio dado que los usa en menor cantidad. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Lopez-Arraiza_et_al_2019a-image8-c.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' Impacto ambiental de la embarcación fabricada con fibra de lino (rojo) y fibra de vidrio (verde)</span></div> | ||

| + | |||

| + | =='''6''' Conclusiones== | ||

| + | |||

| + | Las conclusiones derivadas del presente trabajo son las siguientes: | ||

| + | |||

| + | :* La fabricación de pequeñas embarcaciones mediante laminados reforzados con fibra natural de lino en sustitución de la fibra de vidrio, permite reducir el peso total de la embarcación, lo que permite aumentar la capacidad de carga de la misma. | ||

| + | |||

| + | :* Mediante el estudio por Elementos Finitos se puede optimizar el diseño estructural requerido por la norma ISO correspondiente. | ||

| + | |||

| + | :* El Análisis del Ciclo de Vida no arroja ventajas significativas del uso de la fibra de lino en sustitución de la fibra de vidrio debido principalmente a su mayor huella hídrica por los procesos de producción de la fibra. Su principal ventaja es disminuir impactos ambientales que afectan a la salud humana. | ||

| + | |||

| + | ==Agradecimientos== | ||

| + | |||

| + | Para la realización del presente trabajo de investigación, se agradace la subvención parcial aportada por el Grupo Consolidado 2013/18 (GIC12/85) del Gobierno Vasco. | ||

| + | |||

| + | ==Referencias== | ||

| + | |||

| + | <div id="1"></div> | ||

| + | <span style="text-align: center; font-size: 75%;">[[#cite-1|[1]]]</span> <span style="text-align: center; font-size: 75%;">N.P.J. Dissanayake, J. Summerscales, S.M. Grove, M.M. Singh. ''J. Biobased Mater. Bioenergy'' '''3''', pág. 245-248 (2009).</span> <span style="text-align: center; font-size: 75%;">[https://doi.org/10.1166/jbmb.2009.1029 https://doi.org/10.1166/jbmb.2009.1029]</span> | ||

| + | |||

| + | <div id="2"></div> | ||

| + | [[#cite-2|[2]]] C. Alves, P.M.C. Ferrao, M. Freitas, A.J. Silva, S.M. Luz, D.E. Alves. ''Mater Design'', '''30''', pág. 4060-4068 (2009). [http://doi.org/10.1016/j.matdes.2009.05.015 http://doi.org/10.1016/j.matdes.2009.05.015] | ||

| + | |||

| + | <div id="3"></div> | ||

| + | [[#cite-3|[3]]] C. Scarponi, C. S. Pizzinelli, S. Sánchez-Sáez and E. Barbero. J. Biobased Mater. Bioenergy 3, pág. 298-310 (2009) [http://hdl.handle.net/10016/7496 http://hdl.handle.net/10016/7496] | ||

| + | |||

| + | <div id="4"></div> | ||

| + | [[#cite-4|[4]]] A. K. Mohanty, M. Misra and L. T. Drzal. ''J. Polym. Environ''. '''10''', pág. 19-26 (2002). 10.1023/A:1021013921916 | ||

| + | |||

| + | <div id="5"></div> | ||

| + | [[#cite-5|[5]]] G. Toriz, F. Denes, R. A. Young. ''Polym. Compos''. '''23''', pág. 806-813 (2002). 10.1002/pc.10478 | ||

| + | |||

| + | <div id="6"></div> | ||

| + | [[#cite-6|[6]]] A. Amiri, C.A. Ulven, S. Huo. ''Polymers'' '''7''', pág. 1965-1978 (2015).''' '''[http://dx.doi.org/10.3390/polym7101493 http://dx.doi.org/10.3390/polym7101493] | ||

| + | |||

| + | <div id="7"></div> | ||

| + | [[#cite-7|[7]]] V. Fombuena, L. Bernardi, O. Fenollar, T. Boronat, R. Balart. ''Mater Design'', '''57''', pág. 168-174 (2014). [http://doi.org/10.1016/j.matdes.2013.12.032 http://doi.org/10.1016/j.matdes.2013.12.032] | ||

| + | |||

| + | <div id="8"></div> | ||

| + | [[#cite-8|[8]]] Marine Applications of Advanced Fibre-Reinforced Composites. Edited by J. Graham-Jones and J. Summerscales. (2015) ISBN: 978-1-78242-250-1 | ||

| + | |||

| + | <div id="9"></div> | ||

| + | [[#cite-9|[9]]] M. E. Otheguy, A.G. Gibson, E. Findon, R.M. Cripps, A. Ochoa Mendoza, M.T. Aguinaco Castro. ''Plastics, Rubber and Composites'', '''38''', pág. 406-411 (2013) [http://dx.doi.org/10.1179/146580109X12540995045642 http://dx.doi.org/10.1179/146580109X12540995045642] | ||

| + | |||

| + | <div id="10"></div> | ||

| + | [[#cite-10|[10]]] S.W Tsai. Composites Design. Think Composites (1988). ISBN: 0961809000 | ||

| + | |||

| + | <div id="11"></div> | ||

| + | [[#cite-11|[11]]] S.W. Tsai. Theory of Composite Design. Think Composites (1992). ISBN-13: 978-0961809034. | ||

| + | |||

| + | <div id="12"></div> | ||

| + | [[#cite-12|[12]]] [https://www.pre-sustainability.com/simapro https://www.pre-sustainability.com/simapro] | ||

| + | |||

| + | <div id="13"></div> | ||

| + | [[#cite-13|[13]]] S. González-García, A. Hospido, G. Feijoo, M.T. Moreira. ''Resources, Conservation and Recycling, '' '''54''', pág. 923-930 (2010). [http://doi.org/10.1016/j.resconrec.2010.01.011 http://doi.org/10.1016/j.resconrec.2010.01.011] | ||

Revision as of 12:18, 7 May 2022

1 Introducción

Los polímeros reforzados con fibras (FRPs) se utilizan cada vez más en la fabricación de productos gracias a sus excelentes propiedades mecánicas específicas así como a su elevada resistencia a las condiciones ambientales. En consecuencia, dichos materiales compuestos se pueden encontrar en sectores tan diversos como aeronáutica, automoción, eólico o naval. Las fibras de refuerzo más ampliamente utilizadas son la fibra de vidrio y carbono, mientras que la matriz polimérica es generalmente epoxi, viniléster o poliéster. Sin embargo, hay actualmente una tendencia clara hacia reemplazar las fibras sintéticas por fibras naturales y las resinas provenientes del petróleo por matrices termoplásticas reciclables o termoestables provenientes de fuentes renovables.

Las fibras naturales como el lino, el bambú, el cáñamo, el kenaf o el yute tienen un importante potencial para reemplazar al vidrio como refuerzo en materiales compuestos [1,2]. Estas fibras tienen muchas propiedadesque las hacen atractivas frente a los refuerzos tradicionales, tales como: rigidez específica, resistencia al impacto y ductilidad [3]. Además, las fibras naturales se pueden obtener en grandes cantidades, son renovables y biodegradables [4]. Otras propiedades importantes son: bajo costo, baja densidad, aislantes térmicos y acústicos, menor abrasión para los equipos de fabricación, menores problemas de irritación respiratoria y en la piel de los operarios, amortiguadores de vibraciones y mejor balance energético [5]. Por el contrario, el carácter hidrófilo de las fibras naturales da lugar a elevada absorción de humedad y una baja adhesión con las matrices hidrofóbicas [6].

En cuanto a las matrices, las provenientes de fuentes renovables están reemplazando a las sintéticas tradicionales obtenidas a partir del petróleo. Además, debido a las limitaciones que presentan las resinas termoplásticas, entre ellas, su elevada viscosidad y su baja resistencia a la temperatura; se están desarrollando resinas termoestables a partir de aceites vegetales [7].

En lo que respecta al sector náutico, los FRPs se utilizan ampliamente en la fabricación de cascos de pequeñas embarcaciones y yates. Los materiales más utilizados son poliésteres insaturados reforzados con fibras de vidrio, debido a su bajo precio, fácil manipulación, rápido curado y elevada resistencia a la corrosión marina [8] Desafortunadamente, la baja reciclabilidad de estas embarcaciones fabricadas con composites reforzados con fibra de vidrio dan lugar a un grave problema medioambiental tras su fin de vida [9].

En el presente trabajo se ha dimensionado el casco de una pequeña embarcación realizada con un laminado de bio-resina reforzada con fibra natural de lino de acuerdo a la norma ISO12215-5:2008.

Mediante el Modelado por Elementos Finitos (FEM) se ha rediseñado la embarcación utilizando las propiedades mecánicas del nuevo biocomposite con el objetivo de obtener un producto medioambientalmente más sostenible sin perder funcionalidad.

Con el objetivo de poder comparar la solución obtenida con una solución tradicional realizada con resina poliéster reforzada con fibra de vidrio, se ha dimensionado la misma embarcación utilizando este material.

El estudio se ha completado mediante un Análisis del Ciclo de Vida (ACV) para comparar el impacto ambiental de la embarcación construida con fibra de vidrio frente al biocomposite.

2 Materiales y procesos de fabricación

La bio-resina utilizada fue SuperSap ® suministrada por Entropy Resins. El agente de curado es INF02 con un porcentaje de mezcla 100:33 en peso. La fibra de lino utilizada como refuerzo fue suministrada por la empresa Lineo como tejido balanceado bi-directional [0º/90º] de gramaje 300 g/m2. Los bio-laminados se fabricaron por infusión con un espesor e= 3,7±0,03 mm y un porcentaje en peso de fibra 35±0.12%.

En cuanto al laminado de fibra de vidrio, se han considerado los datos tabulados que proporciona la norma ISO 12215-5 para una fibra tipo “mat” de laminación manual con resina poliéster, tradicionalmente utilizada en la fabricación de cascos de pequeñas embarcaciones. Por lo tanto, se toman los datos de un laminado con porcentaje en peso 35% fibra de vidrio.

3 Caracterización mecánica

3.1 Ensayo de tracción

La Resistencia a tracción y el modulo de Young del laminado reforzado con fibra de vidrio se obtuvieron de acuerdo al Anexo C de la norma ISO 12215-5:2008. Sin embargo, dado que la norma no tiene en cuenta los composites reforzados con fibras naturales, los valores correspondientes de los biocomposites se calcularon en una máquina universal de ensayos marca SERVOSIS ME-405/10 a una velocidad de ensayo v= 2 mm/min y T= 20-23°C de acuerdo a la norma ASTM D3039.

3.2 Resistencia a flexión

La resistencia y el módulo a flexión del laminado reforzado con fibra de vidrio se hallaron de acuerdo al Anexo C de la norma ISO 12215-5:2008. Los correspondientes valores del biocomposite se calcularon mediante un ensayo de flexión 3 puntos siguiendo la norma ASTM D2344 en la máquina universal de ensayos SERVOSIS ME-405/10 a una velocidad de ensayo v= 2 mm/min y T= 20-23°C, con una separación entre apoyos de l= 60 mm.

3.3 Ensayo de cizalladura intralaminar

El ensayo de cizalladura intralaminar se realizó de acuerdo a la norma ASTM D2344 en la misma máquina universal de ensayos con el útil adaptado. La distancia entre apoyos fue de l= 12 mm y los ensayos se llevaron a cabo a velocidad v= 1 mm/min y a temperatura ambiente T= 20-23°C.

3.4 Propiedades mecánicas

La Tabla 1 muestra las propiedades mecánicas de los composites reforzados con vidrio (GFRC) y lino (Biocomposite). Cabe señalar que los datos corresponden a laminados con igual porcentaje en peso de cada tipo de fibra (35%).

| ρ (kg/m3) | E (MPa) | σR(MPa) | σRf(MPa) | ζ (MPa) | |

| GFRC | 1600 | 8000 | 100 | 135 | 60 |

| Biocomposite | 1196 | 9036 | 107 | 109 | 30 |

4 Diseño del casco de la embarcación

En la Figura 1 se pueden observar las distintas partes del casco y la cubierta de la embarcación. Las principales dimensiones del barco son: eslora total L= 11,5 m; manga B= 4 m; calado D= 0,475 m y masa de agua desplazada m= 5616 kg. La velocidad máxima en las condiciones de carga es de v= 15 kn (7,72 m/s).

4.1 Diseño de acuerdo a la ISO12215-5:2008.

El casco del barco se diseña bajo la norma ISO 12215-5:2008. Pequeñas embarcaciones. Construcción de cascos y escantillones. Parte 5: Presiones de diseño, tensiones de diseño y determinación del escantillón. El objeto de la Norma es conseguir una resistencia estructural global que asegure la integridad de la embarcación tanto en su estanquidad al agua como a la intemperie. La norma no contempla específicamente las fibras naturales como refuerzos de los laminados pero se aplican los valores calculados experimentalmente.

El procedimiento de cálculo sigue una serie de pasos para obtener las presiones de diseño y espesores en cada elemento del casco (fondo y costado) y de la cubierta, de acuerdo al número de paneles, mamparos y tipo de refuerzos que se consideren.

En la Tabla 2, se resumen los resultados obtenidos para la fabricación de la embarcación de acuerdo a su categoría de diseño “B” (aguas litorales), al número de paneles de fabricación considerados y con refuerzos longitudinales y transversales tipo “sombrero de copa”.

| Presión

(kN/m2) |

e GFRP

(mm) |

e Biocomposite

(mm) | |

| PBMD | 30,25 | 12,80 | 14,41 |

| PSMD | 17,60 | 7,26 | 8,01 |

| PDM | 5,00 | 6,40 | 6,75 |

Como se puede observar, el mayor espesor de laminado se localiza en el fondo del casco debido a la mayor presión que debe soportar. Teniendo en cuenta la densidad de los laminados, la embarcación fabricada en GFRP alcanza un peso de mGFRP= 2010kg y en biocomposite mlino= 1769kg. Por lo tanto, este considerable ahorro de peso permite a la embarcación de biocomposite transportar más carga.

4.2 Validación mediante Elementos Finitos

La normativa aplicada implica un sobredimensionamiento de la estructura. Para evaluar el potencial del uso de los biocomposites analizados, se ha procedido a realizar una validación mediante Elementos Finitos.

Para el modelizado de la embarcación se han utilizado elementos unidimensionales “BAR2” para los refuerzos y los elementos bidimensionales isométricos y elementos “QUAD 4” para las superficies o paneles del barco elementos (Figura 2).

El análisis se realiza con el software Patran/Nastran de acuerdo al criterio de fallo de Tsai-Wu [10] considerando un índice de fallo <1.

A partir de las características elásticas y de fallo obtenidas (tabla 1), así como del porcentaje en volumen de fibra obtenido en el proceso de infusión, mediante la teoría de placas laminadas se han obtenido las propiedades necesarias para utilizar el critero de Tsai-Wu. Para ello se ha utilizado la hoja de cálculo MIC-MAC [11].

Se han estudiado las situaciones de carga más desfavorables de la embarcación (quebranto, arrufo y mantenimiento) y en ningún caso se supera el índice de fallo unidad, por lo que el casco de la embarcación no falla en ningún punto según el criterio de fallo de Tsai-Wu. En la figura 3 se observa el resultado del FEM para la situación de quebranto para el laminado reforzado con lino. Los espesores marcados por la norma ISO superan los requerimientos estructurales de la embarcación por lo que se podrían reducir sin comprometer la integridad estructural de la misma.

5 Análisis del ciclo de vida

En este apartado se pretende comparar el impacto medioambiental de la construcción de la embarcación con los dos tipos de laminados y procesos considerados, es decir, la fabricación mediante laminación manual de fibra de vidrio y poliéster frente al proceso de infusión de bioresina reforzada con fibra bidireccional de lino.

El estudio se ha realizado con el software SimaPro [12] considerando la extracción de materias primas y procesos productivos para fabricar un casco de barco.

En la figura 4 se puede observar el impacto ambiental de la embarcación fabricada con lino (rojo) y vidrio (verde). Las dos primeras columnas indican el impacto en la salud humana, mucho mayor en la fibra de vidrio. Las dos siguientes columnas indican el impacto sobre los ecosistemas y el agotamiento de recursos fósiles. La fibra de lino a pesar de ser renovable, ser menos tóxica para la salud humana y los ecosistemas, y tener baja huella de carbono, posee una huella hídrica elevada, necesita transformar suelos y hacer uso de fertilizantes debido a su producción [13] lo que le confiere mayor impacto ambiental que la fibra de vidrio en la pérdida de especies por año de los ecosistemas. Respecto al agotamiento de recursos fósiles, el impacto es menor para el casco de fibra de vidrio dado que los usa en menor cantidad.

6 Conclusiones

Las conclusiones derivadas del presente trabajo son las siguientes:

- La fabricación de pequeñas embarcaciones mediante laminados reforzados con fibra natural de lino en sustitución de la fibra de vidrio, permite reducir el peso total de la embarcación, lo que permite aumentar la capacidad de carga de la misma.

- Mediante el estudio por Elementos Finitos se puede optimizar el diseño estructural requerido por la norma ISO correspondiente.

- El Análisis del Ciclo de Vida no arroja ventajas significativas del uso de la fibra de lino en sustitución de la fibra de vidrio debido principalmente a su mayor huella hídrica por los procesos de producción de la fibra. Su principal ventaja es disminuir impactos ambientales que afectan a la salud humana.

Agradecimientos

Para la realización del presente trabajo de investigación, se agradace la subvención parcial aportada por el Grupo Consolidado 2013/18 (GIC12/85) del Gobierno Vasco.

Referencias

[1] N.P.J. Dissanayake, J. Summerscales, S.M. Grove, M.M. Singh. J. Biobased Mater. Bioenergy 3, pág. 245-248 (2009). https://doi.org/10.1166/jbmb.2009.1029

[2] C. Alves, P.M.C. Ferrao, M. Freitas, A.J. Silva, S.M. Luz, D.E. Alves. Mater Design, 30, pág. 4060-4068 (2009). http://doi.org/10.1016/j.matdes.2009.05.015

[3] C. Scarponi, C. S. Pizzinelli, S. Sánchez-Sáez and E. Barbero. J. Biobased Mater. Bioenergy 3, pág. 298-310 (2009) http://hdl.handle.net/10016/7496

[4] A. K. Mohanty, M. Misra and L. T. Drzal. J. Polym. Environ. 10, pág. 19-26 (2002). 10.1023/A:1021013921916

[5] G. Toriz, F. Denes, R. A. Young. Polym. Compos. 23, pág. 806-813 (2002). 10.1002/pc.10478

[6] A. Amiri, C.A. Ulven, S. Huo. Polymers 7, pág. 1965-1978 (2015). http://dx.doi.org/10.3390/polym7101493

[7] V. Fombuena, L. Bernardi, O. Fenollar, T. Boronat, R. Balart. Mater Design, 57, pág. 168-174 (2014). http://doi.org/10.1016/j.matdes.2013.12.032

[8] Marine Applications of Advanced Fibre-Reinforced Composites. Edited by J. Graham-Jones and J. Summerscales. (2015) ISBN: 978-1-78242-250-1

[9] M. E. Otheguy, A.G. Gibson, E. Findon, R.M. Cripps, A. Ochoa Mendoza, M.T. Aguinaco Castro. Plastics, Rubber and Composites, 38, pág. 406-411 (2013) http://dx.doi.org/10.1179/146580109X12540995045642

[10] S.W Tsai. Composites Design. Think Composites (1988). ISBN: 0961809000

[11] S.W. Tsai. Theory of Composite Design. Think Composites (1992). ISBN-13: 978-0961809034.

[12] https://www.pre-sustainability.com/simapro

[13] S. González-García, A. Hospido, G. Feijoo, M.T. Moreira. Resources, Conservation and Recycling, 54, pág. 923-930 (2010). http://doi.org/10.1016/j.resconrec.2010.01.011

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.001

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?