(Tag: Visual edit) |

(Tag: Visual edit) |

||

| Line 127: | Line 127: | ||

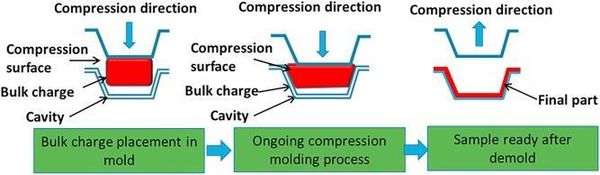

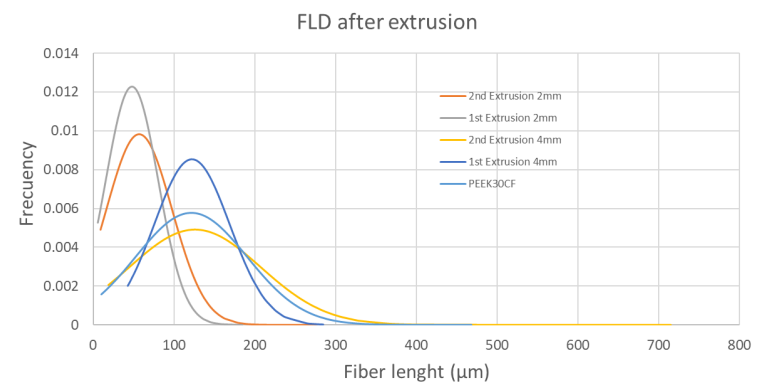

En este sentido, en el proyecto ECO-CLIP [xxvi], se trabajó sobre el desarrollo de nuevos productos para la industria aeronáutica, utilizando como punto de partida los materiales desechados de la propia industria aeronáutica. A partir de rollos de fibra continua, el proyecto fue capaz de fabricar piezas demostradoras del marco del Clean Sky 2, mientras se monitorizaba el efecto que cada uno de los procesos de transformación de plásticos tenía en la longitud de la fibra, como se puede ver en las Figura 9 & 10. | En este sentido, en el proyecto ECO-CLIP [xxvi], se trabajó sobre el desarrollo de nuevos productos para la industria aeronáutica, utilizando como punto de partida los materiales desechados de la propia industria aeronáutica. A partir de rollos de fibra continua, el proyecto fue capaz de fabricar piezas demostradoras del marco del Clean Sky 2, mientras se monitorizaba el efecto que cada uno de los procesos de transformación de plásticos tenía en la longitud de la fibra, como se puede ver en las Figura 9 & 10. | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Draft_AEMAC_945649579-image1-c.png|centre|771x771px]]</div> |

| − | + | ||

<div id="_heading=h.tyjcwt" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_heading=h.tyjcwt" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 134: | Line 133: | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Draft_AEMAC_945649579-image8-c.png|centre|581x581px]]</div> |

| − | + | ||

<div id="_heading=h.3dy6vkm" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_heading=h.3dy6vkm" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 18:27, 22 July 2024

1 - INTRODUCCIÓN

Los materiales compuestos debido a sus altas prestaciones y a la capacidad de adaptarlos a las diferentes funcionalidades requeridas mediante la combinación de refuerzo y matriz, están creciendo de manera exponencial en sectores tan variados como la aeronáutica, el ferroviario, la construcción, la energía o el deportivo, y con ellos los residuos que generan. Por ejemplo, se calcula que el sector de las energías renovables generará unas 500.000 toneladas de residuos de material compuesto de fibra de vidrio y carbono para 2030 [0], generando un problema medioambiental y abriendo nuevas oportunidades de negocio y trabajo en el reciclaje de los mismos y la recuperación de sus componentes (refuerzo y matriz).

En la actualidad, está creciendo significativamente la investigación en tecnologías para el reciclaje de materiales compuestos [1]. No obstante, las tecnologías de reciclaje de los materiales compuestos a nivel industrial están limitadas, por el momento, a los procesos mecánicos y térmicos.

En el caso de los procesos mecánicos, se están llevando a cabo grandes avances que permiten controlar el tamaño de partícula y su valorización, así como en la integración de los mismos materiales compuestos recuperados como refuerzo de otra matriz, demostrando la capacidad y el potencial de los materiales compuestos de ser utilizados en diferentes sectores. En este campo, centros tecnológicos españoles como Gaiker, han estado trabajando desde hace años con proyectos como Re-3 [2], donde destaca el uso de trituradoras móviles continuadas por molidos con molinos de martillo y la aplicación de diferentes tamices y ciclones, consiguiendo así empaquetamientos de material de aproximadamente 330Kg/m3 con tamaños de partícula muy homogéneos [3]. Uno de los sectores con mayor impacto y en el que se están realizando diversos estudios en este sentido, es el sector de la construcción, que incorpora el material compuesto como un refuerzo en estructuras de hormigón, donde cabe destacar el trabajo que se está realizando desde la Universidad de Girona, que está investigando su uso como un refuerzo de este tipo de estructuras.

Para poder reforzar las piezas de hormigón con materiales compuestos de grandes dimensiones, es necesario facilitar el movimiento y desmantelado de piezas de gran tamaño, así como adaptarlas a nuevas funcionalidades y a las dimensiones necesarias para sus posteriores tratamientos. En España y más concretamente en el centro tecnológico Aitiip se han realizado desarrollos de tecnologías de corte y programación de robot [4], dentro del marco de varios proyectos europeos [5,6], dirigidos a la integración de los primeros puntos de la cadena de valor del reciclado y reutilización de los materiales compuestos.

En el caso de los procesos de reciclado mecánico, el principio básico de los mismos es el molido y tamizado de las partículas obtenidas. En los procesos de reciclado térmico, el principio de reciclaje se basa en atacar directamente y mediante la aplicación de temperatura a las bases poliméricas permitiendo de esta manera la separación de la matriz y de la fibra. De esta manera el proceso de reciclado térmico permite la degradación de los materiales orgánicos y la recuperación de aquellos materiales inorgánicos capaces de soportar temperaturas superiores a los 500-600 ᵒC sin degradarse ni modificar su estructura química. En este campo, es posible encontrar en España una de las empresas con mayor liderazgo en la preparación y corte de los materiales compuestos [7], así como en su posterior degradación térmica [8], como es Acciona.

Aunque este proceso de reciclado térmico ataca principalmente a los materiales orgánicos mediante la degradación de las fases poliméricas, el proceso térmico y los pretratamientos necesarios hacen que la fibra recuperada sea fibra discontinua, también llamada fibra corta.

En este aspecto, es importante destacar que en el mundo de los refuerzos de fibras utilizados en materiales compuestos podemos diferenciar varias naturalezas: carbono, vidrio, poliméricas y naturales [9, 10, 11]. De estos cuatro tipos de refuerzos continuos, solamente dos se pueden reciclar por métodos térmicos: carbono y vidrio. Esta diferencia entre la recuperación de un tipo de fibra y otro se debe a las temperaturas alcanzadas durante el proceso de reciclado y la capacidad del mismo de degradar polímeros de origen natural [12] o sintético [13].

Es por este motivo, que los únicos tipos de fibra reciclada proveniente de materiales compuestos en la actualidad son las fibras de carbono [14, 15] y de vidrio [16]. Tras el proceso de reciclado térmico en el que se ha procedido a separar el refuerzo de la matriz, se eliminan además de la matriz polimérica los diferentes tratamientos incorporados a la superficie de la fibra (comúnmente conocidos sizing) y que ayudan a trabajarla y protegerla de daños potenciales ocasionados por procesos posteriores (como, por ejemplo, procesos de tejeduría o fabricación de preimpregnados). Es importante tener en cuenta la eliminación de estos tratamientos superficiales, que generalmente se seleccionan con criterios de compatibilidad química con las matrices poliméricas, pues contribuyen mejorar las propiedades de adherencia entre matriz y refuerzo y, por tanto, las propiedades finales del material compuesto.

El procesamiento de revalorización de las fibras cortas recuperadas consta de diferentes etapas y estrategias, dependiendo de los productos finales y/o intermedios que se deseen conseguir [17], teniendo en cuenta que las características de las fibras recicladas, separadas de la matriz polimérica, presentan diferencias significativas respecto a las fibras vírgenes. Esta modificación de las propiedades se debe en gran medida a los efectos previamente mencionados como son la perdida u oxidación de los diferentes aditivos presentes en la superficie de la fibra y que permiten mejorar la adhesión entre matriz y refuerzo, así como la reducción del tamaño de la fibra.

Es por ello que después del proceso de separación de las fibras de refuerzo y antes de proceder a su incorporación en otro material compuesto, es necesario que los refuerzos obtenidos, las fibras, pasen primero por un proceso de lavado que permita terminar de eliminar las partículas presentes en su superficie y después por un proceso de mejora de adhesión superficial, como puede ser la aplicación de plasma o la incorporación de materiales ligantes en la interfase [18, 19]. Gracias a la combinación de estos dos procesos es posible volver a obtener fibras recicladas con el mismo potencial de uso que las fibras vírgenes. Además, en este segundo paso de preparación de las fibras recuperadas, es importante tener en cuenta la aplicación final y la estructura que se quiere reforzar con las mismas, siendo posible diseñar y aplicar tratamientos específicos y otorgando de esta manera una mejor adhesión de las mismas a la matriz polimérica en la que se van a incorporar y, por tanto, recuperando su potencial de refuerzo mediante una correcta adherencia entre refuerzo y matriz.

Las estrategias generales de reutilización de fibra se pueden agrupar en 5 bloques dependiendo de su aplicación final, su estado de separación y la matriz en la que se encuentran embebidas:

2 - REUTILIZACIÓN EN COMPUESTOS TERMOESTABLES

Las fibras de carbono o de vidrio recuperadas y posteriormente preparadas para su reutilización en un compuesto termoestable, tienen el potencial de ser directamente aplicadas para diferentes aplicaciones no estructurales. Estos nuevos materiales compuestos se caracterizan por no tener ni una direccionalidad predefinida, ni un empaquetamiento eficiente. Estas propiedades son conferidas por tecnologías de procesamiento como es el BMC (Por sus siglas en inglés, Bulk Moulding Compound) [20]. Se obtienen unas propiedades isótropas y un bajo porcentaje de fibra, en comparación con los materiales compuestos termoestables estructurados. Debido a la falta de direccionalidad de las fibras, las propiedades mecánicas obtenidas son relativamente bajas, lo que los hace adecuados para aplicaciones no estructurales o aplicaciones decorativas, en las que el material no está sometido a altas cargas.

Aunque el proceso de BMC, pueda ser uno de los más utilizados a nivel industrial para la reutilización de fibras sueltas y recuperadas, también es posible utilizar procesos como la infusión para embeber las fibras distribuidas de manera aleatoria sobre una superficie compleja.

3 - REUTILIZACIÓN COMO REFUERZO EN MATERIALES COMPUESTOS TERMOPLÁSTICOS

En el caso de los materiales termoplásticos, las fibras se incorporan mediante un proceso de extrusión y mezclado en el que la matriz termoplástica es fundida y mezclada mecánicamente con los diferentes aditivos y refuerzos. Para ello, es necesario que las fibras estén adecuadamente preparadas para ser incorporadas en la matriz termoplástica y, por lo tanto, que tengan el tratamiento adecuado para asegurar una buena interfase entre matriz y refuerzo. Además, su formato físico debe ser adecuado para garantizar que sean correctamente dosificadas en la extrusora de una manera continua y homogénea durante todo el proceso de producción.

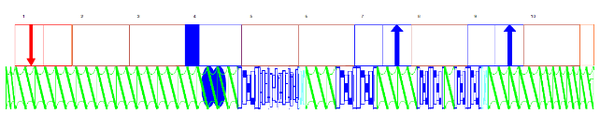

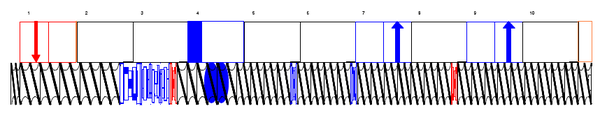

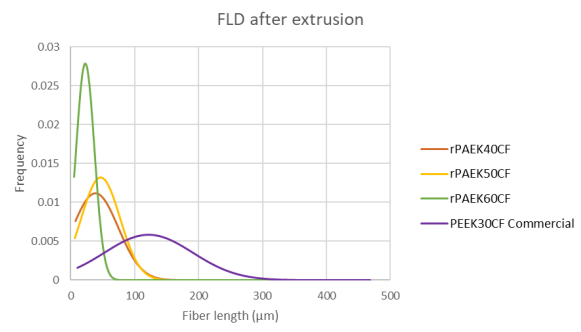

De esta manera, las fibras son introducidas a través de unos husillos dentro de la extrusora, donde durante el proceso de mezclado con el polímero, sufren torsiones y esfuerzos mecánicos que las pueden romper, reduciendo su tamaño original y por tanto impactando en las propiedades mecánicas que éstas otorgan al material compuesto definitivo/obtenido [23]. La Figura 9 ilustra varias configuraciones de husillos desarrollados durante el proyecto Eco-Clip.

Es por este impacto directo que el proceso de extrusión tiene sobre las propiedades finales del material compuesto que es importante modificar, no solo las características de la extrusión, para que ésta se lleve a cabo en las condiciones más favorables para preservar la longitud de fibra, sino que además es necesario favorecer esta preservación de las características de la fibra mediante la modificación y especialización de los husillos utilizados en el proceso de extrusión y mezclado entre refuerzo y matriz.

Debido a la naturaleza lineal del proceso de extrusión y a la corta fase de compactación que se da en la punta de la extrusora, el material obtenido tras la incorporación de la fibra en la matriz termoplástica, la fibra se encuentra homogéneamente distribuida en el núcleo y con una direccionalidad predefinida, en el sentido del flujo de la extrusión. Obteniendo de esta manera un filamento liso en el que la fibra ha sido orientada en la dirección del filamento, debido a la fluencia del polímero fundido.

Todos los efectos comentados en el proceso de extrusión del material termoplástico reforzado con fibra; efecto piel, orientación de la fibra y reducción de la longitud de la fibra debido a la cizalla, se replican en las diferentes tecnologías de procesamiento de material termoplástico, donde el concepto de fundido y empuje mediante husillo es un denominador común a todas las tecnologías, llegando a ser un efecto muy significativo en el caso de la inyección.

4 - REPROCESADO DE LA FIBRA: ESTRUCTURAS DE FIBRA TEJIDAS O NO TEJIDAS

Las fibras obtenidas por los procesos de reciclaje con longitudes superiores a 25-30mm no solo pueden ser utilizadas directamente como fuente de material para materiales compuestos, como se ha comentado en los puntos anteriores, sino que el valor añadido de estas fibras cortas se puede aumentar de manera significativa mediante procesos textiles que permitan alinear, paralelizar y dar lugar a estructuras lineales con una mayor complejidad y direccionamiento de fibras. De esta manera se consigue que la distribución de fibras tenga una dirección preferente y otorgue unas mejores propiedades a los materiales finales desarrollados o facilitar su procesabilidad. Dependiendo de la naturaleza de la unión entre las fibras y la estructura obtenida, se agrupan en dos tipos: refuerzos tejidos y no tejidos.

En el caso de los no-tejidos, principalmente su obtención se realiza mediante dos tecnologías: carda y el wet/dry-laid. Mediante la obtención de no-tejidos con carda se consigue una alta orientación de las fibras, como demuestra M. Khurshid et al. [26], aunque el porcentaje de fibras que disminuyen su longitud es significativo.

Para la fabricación de compuestos con refuerzos no tejidos, cabe destacar que en la actualidad ya es posible encontrar diferentes soluciones a nivel industrial, como las ofrecidas por BCIRCULAR y que, por lo tanto, se trata de una tecnología madura de la que diversos sectores ya se están beneficiando para conseguir materiales más sostenibles. Estos materiales destacan por su isotropía a nivel macroscópico y un grado de porosidad medio. Las estructuras no tejidas generadas a partir de las fibras recicladas son estructuras de fibras dispuestas de manera aleatoria y prensadas, dando lugar a una estructura isótropa y compleja con unas propiedades semejantes a las conseguidas mediante el proceso de BMC, pero facilitando tanto el proceso de fabricación como la logística y desplazamiento de las fibras. Además, gracias al proceso de prensado de las mismas se pueden encontrar estructuras con un mayor empaquetamiento y por lo tanto una mayor proporción de refuerzo en el material compuesto.

En el caso de la formación de hilos con fibras de carbono reciclado, se ha estudiado la influencia de la longitud de la fibra de carbono, el retorcido de los hilos y el porcentaje de carbono en las propiedades del hilo final. De estos estudios se extrae que, a mayor longitud de fibra, mejores propiedades mecánicas del hilo resultante [27], mientras que existe una disminución de las propiedades a tracción con el aumento del retorcido [28].

El principal reto tecnológico de estas tecnologías versa en la modificación y adaptación de las tecnologías tradicionales textiles, de forma que permitan procesar fibras intrínsecamente frágiles a procesos mecánicos, con alta conductividad eléctrica (rCF), alta generación de electricidad estática y una baja resistencia a flexión que produce la disminución de forma notable de la longitud de las fibras y, en consecuencia, de las propiedades mecánicas de los composites fabricados a partir de estas.

Para los compuestos que incorporan refuerzos tejidos en base a hilados de fibra cortada se están realizando diversas investigaciones y desarrollos que abren la puerta a estructuras cada vez más complejas. Los proyectos rGENERA I [29] y II [30], r-Lightbiocom [31] y el proyecto EOCENE [32] son ejemplos del trabajo que se está realizando en España en este campo y que han dado lugar a una solicitud de patente [33] por parte del centro tecnológico AITEX. La calidad de las fibras que se están utilizando y la longitud de las mismas también están aumentando y optimizándose, dando lugar así a hilos y tejidos cuyas propiedades mejoran actuales soluciones comerciales como los no-tejidos en cuanto a propiedades mecánicas. En el caso de las fibras provenientes de materiales compuestos reciclados (vidrio y carbono), la fragilidad de las fibras, especialmente en el caso del carbono, está siendo uno de los mayores obstáculos encontrados para conformar hilados regulares y con propiedades mejoradas, que se encuentra actualmente en desarrollo. Diferentes centros, empresas y universidades se encuentran actualmente trabajando en esta temática, con resultados altamente prometedores. Uno de los casos con mayor potencial en el sector de los materiales compuestos y los textiles en España es la red Cervera OSIRIS [34]. Estos procesos se basan en la orientación de las fibras recicladas en una misma dirección para después poder tratarlas y generar diferentes mechas continuas que puedan habilitar el proceso de fabricación del tejido y, en consecuencia, al material compuesto. Los primeros resultados de caracterización mecánica han demostrado que algunas propiedades como la resistencia a tracción, no mejoran significativamente debido a la longitud de las fibras (discontinuidad), pero propiedades como la resistencia a la flexión e impacto mejoran respecto a los no-tejidos. Estas tecnologías abren nuevos campos de aplicación de las fibras recicladas para aplicaciones no estructurales de alto valor añadido, ya que la procesabilidad, manipulación y conformabilidad de estos textiles intermedios, permiten la obtención de geometrías complejas no viables con los no-tejidos u otras soluciones. En la actualidad, las investigaciones principales en este campo de hilatura-tejeduría se centran en el estudio de la combinación de filamentos vírgenes mediante hibridación y commingling que permitan mejorar las propiedades mecánicas.

5 - RECICLADO DE FIBRAS QUE TODAVÍA ESTÉN EMBEBIDAS

En el caso de las fibras embebidas es necesario tener en cuenta la naturaleza polimérica que las aglutina para poder definir las estrategias de reciclado más apropiadas.

Cuando las fibras están en un sistema termoplástico su reciclaje viene determinado por la capacidad de estos polímeros para ser reciclados mediante la aplicación de calor. Las cadenas poliméricas que conforman los materiales termoplásticos, gracias a la energía aportada en forma de calor tienen una alta movilidad y pueden pasar a estado líquido sin llegar a degradarse, a diferencia de los termoestables. Esta capacidad de los materiales termoplásticos les otorga una gran ventaja en el campo del reciclaje respecto al resto de estructuras poliméricas. Es por este motivo que el reciclado de materiales compuestos termoplásticos debe ser tratado como un bloque completamente diferente a los anteriores. En este caso no es necesario realizar una separación propiamente dicha para poder revalorizar el material compuesto, dado que este se puede revalorizar mediante un proceso de calentamiento y moldeo de la pieza.

Es importante destacar que, pese a la posibilidad de reciclar piezas mediante la aplicación de calor, el proceso industrial de reciclado de materiales termoplásticos se basa en la unión de un proceso mecánico que permite obtener gránulos, y un proceso posterior de extrusión y/o transformación, como puede ser el proceso de moldeo por inyección. Así, los materiales reciclados tienen potencialmente la misma procesabilidad y características físicas que el material termoplástico virgen del que proceden.

En este sentido, es importante tener en cuenta varios factores. Por un lado, en caso de querer reducir la concentración de fibra, como no se lleva a cabo la separación entre la matriz y el refuerzo, este material solo puede ser empleado con el mismo tipo de polímero que la matriz que lo embebe (por ejemplo, poliamida con poliamida o polipropileno con polipropileno) o siendo mezclado con matrices poliméricas miscibles entre sí, es decir, con alta compatibilidad [35], evitando así la generación de defectos en la interfase entre ambos polímeros. En caso de que sea necesario modificar las características del sistema termoplástico, existen tecnologías que permiten cambiar la estructura polimérica de la matriz mediante la aplicación de una reacción química en el proceso de extrusión, estas tecnologías REX (Por sus siglas en ingles Reactive Extrusion) [36], se basan en la realización de una reacción química en continúo promovida por la acción de movimiento, cizalla y temperatura otorgada por la extrusión.

El otro punto a tener en cuenta para el reciclado de materiales compuestos termoplásticos es el efecto que los procesos mecánicos de extrusión y transformación de plásticos tienen sobre la fibra. Como se ha comentado en el punto 2, los procesos con alta cizalla como son la extrusión o la inyección tienen un efecto directo en la longitud de la fibra y, por lo tanto, en las propiedades finales del material. Este efecto en la longitud de la fibra limita la revalorización de los materiales compuestos termoplásticos y, en consecuencia, las aplicaciones en las que se pueden volver a utilizar.

En este sentido, en el proyecto ECO-CLIP [xxvi], se trabajó sobre el desarrollo de nuevos productos para la industria aeronáutica, utilizando como punto de partida los materiales desechados de la propia industria aeronáutica. A partir de rollos de fibra continua, el proyecto fue capaz de fabricar piezas demostradoras del marco del Clean Sky 2, mientras se monitorizaba el efecto que cada uno de los procesos de transformación de plásticos tenía en la longitud de la fibra, como se puede ver en las Figura 9 & 10.

En el caso de los sistemas termoestables, una vez que el material compuesto se encuentra formado, no es posible realizar un proceso de reciclado de la fibra sin un proceso de separación de matriz y refuerzo o ser utilizado como un refuerzo en otros sistemas complejos, como se ha explicado en el caso 1. No obstante, las características del procesado de los materiales compuestos nos permiten dar lugar a diferentes estrategias de reciclado de residuos no curados como son los retales de fibra no impregnada con resina o aquellos retales de materiales preimpregnados que todavía no han sido expuestos a un proceso de curado. En ambos casos es posible reutilizar dichos materiales como fuente de materia prima primaria para piezas más pequeñas o mediante su combinación para poder dar lugar a sistemas complejos.

Aunque en el caso de los materiales termoestables no es posible recuperar las fibras de los polímeros curados, es importante hacer una puntualización. Actualmente se están desarrollando nuevas formulaciones basadas en redes covalentes dinámicas que permiten el reprocesado de materiales termoestables curados, como se puede ver en el capítulo 17. Aunque hay diferentes centros trabajando en diferentes soluciones dinámicas como Aitiip o NAITEC, es el centro tecnológico CIDETEC quien mediante proyectos como AIRPOXY [37], ECOXY [38] y CUBIC [39] está liderando este tipo de innovaciones.

6 - RECICLAJES ESPECÍFICOS A LA NATURALEZA DE LA FIBRA

Un material compuesto es aquel que mediante la unión de diferentes componentes, una matriz y un refuerzo, consigue unas propiedades superiores a la de los dos materiales por separado. Aunque los materiales compuestos se asocian principalmente, por la importancia y relevancia en el mercado, a los refuerzos de fibras de vidrio y de carbono, es necesario incluir en la ecuación otros refuerzos como pueden ser las fibras termoplásticas [40] o las fibras naturales [41].

En el caso de las fibras termoplásticas, una vez conseguida su separación, pueden ser recicladas de manera estándar gracias a las características propias/intrínsecas de estos polímeros, dando lugar de esta manera a una nueva generación de fibras recicladas. En este caso particular, el reto que se presenta es doble: la correcta separación fibra-matriz y el molido mecánico de las fibras para poder introducirlas en sistemas de extrusión industriales. Ambas aproximaciones de reciclaje se enfrentan a desafíos comunes, como son la compatibilidad de los diferentes tipos de fibras que pueden estar presentes y la compatibilidad entre la fibra y la matriz. Desde diferentes proyectos liderados por Aitiip se están promoviendo soluciones de autorefuerzo, en el que la combinación de diferentes grados de cristalinidad da lugar a un filamento autoreforzado, mejorando las propiedades y simplificando el reciclaje del tejido [xxxv, 42].

Para las fibras naturales, siendo el lino y el cáñamo [43, 44] las más prometedoras a nivel europeo, las limitaciones para su reciclado actual se deben a sus propiedades térmicas y la degradación que sufren las mismas durante el proceso de reciclado térmico. Es por este motivo que proyectos como VIBES [45] están trabajando en el desarrollo de diferentes estrategias sostenibles que permitan su recuperación y así poder tratarlas y revalorizarlas con las mismas estrategias con las que se está trabajando para las fibras de carbono y de vidrio.

7 - CONCLUSIONES

En este capítulo se ha definido el potencial de reciclado de las diferentes estructuras compuestas que introducen como refuerzo fibra corta, sus retos y problemáticas así como las ventajas y el valor añadido otorgado por dichas estructuras complejas de la fibra corta.

De este modo es posible esbozar/vislumbrar las diferentes estrategias y puntos de trabajo que se deben seguir investigando en el campo de los materiales compuestos para dar lugar a una economía sostenible, en la que los propios materiales de refuerzo puedan retener el valor añadido y prolongar su vida.

A modo de resumen: el punto más crítico es la preservación de la longitud de la fibra, directamente relacionado con las propiedades mecánicas otorgadas por la misma al material compuesto, así como la simplificación del proceso de retrabajo mediante tecnologías de reciclado que permitan reutilizar las estructuras tejidas para las mismas aplicaciones y utilizando los mismos formatos de origen, sin necesidad de volver a someter a las fibras continuas por un proceso de tejeduría.

En aquellos casos en los que la fibra no puede ser separada de la matriz o la calidad de la misma no permite reprocesarla para dar lugar a estructuras continuas, la mejor opción es revalorizarla con la mayor longitud posible, pues fibras discontinuas con longitudes superiores a 9 mm, que pueden no ser válidas para sectores como la aeronáutica en piezas estructurales, son de gran valor para otros productos fabricados mediante moldeo por inyección o impresión 3D, en dicho u otros sectores como puede ser la automoción.

De esta manera se favorece que el residuo de un sector pueda ser reutilizado en otra cadena de valor para el mismo sector u otros, favoreciendo la simbiosis industrial.

A lo largo del capítulo se han ido mencionando algunos de los proyectos que se están llevando a cabo a nivel nacional y regional, así como proyectos europeos en los que los centros y empresas españolas están liderando la investigación. A continuación, se listan los más relevantes en cuanto al desarrollo de procesos de reciclado y reutilización de fibras de carbono y vidrio.

| EOCENE | VIBES | TIANA | Carbon Second Life |

| OSIRIS | EOLO HUBS | PEGASO | CUBIC |

| TIANA | BIO-UPTAKE | ECO-CLIP | INN-PAEK |

| rGENERA I | rGENERA II | HELACS | RE-3 |

| AIRPOXY | ECOXY | r-LightBioCom |

8 - BIBLIOGRAFÍA

[0] Materiales compuestos de fibra de carbono y de vidrio, un nuevo flujo de residuos cuyo reciclaje hay que abordar (residuosprofesional.com) (Acceso el 11/05/2024)

[1] Qureshi, J. A Review of Recycling Methods for Fibre Reinforced Polymer Composites. Sustainability 2022, 14, 16855. https://doi.org/10.3390/ su14241685

[2] Recycling of fibre reinforced plastic waste: processing and applications | RE-3 | Project | Fact sheet | FP5 | CORDIS | European Commission (europa.eu) (Acceso el 11/05/2024); GA ID: G5RD-CT-2001-00464

[3] CERCHA 105 OCTUBRE-10. pp. 76-80. Reciclado de materiales compuestos de matriz polimérica.pdf (riarte.es)

[4] EP22211297.1 con título "SISTEMA DE PROGRAMACION DE ROBOT"

[5] Helacs (aitiip.com) (Acceso 11/05/2024); GA ID: 101007871

[6] EoLO-HUBs – Wind turbine blades End of Life through Open HUBs for circular materials in sustainable business models (Acceso 11/05/2024); GA ID: 101096425

[7] Equipo portátil de corte de piezas de material compuesto: (Nº solicitud: PCT/ES2022/070841)

[8] Instalación de degradación térmica de materiales compuestos y procedimiento asociado para el reciclado (Nº solicitud: PCT/ES2022/070842)

[9] Qureshi, J. A Review of Fibre Reinforced Polymer Structures. Fibers 2022, 10, 27. https://doi.org/10.3390/fib10030027

[10] Shikha Parashar, V.K. Chawla,; A systematic review on sustainable green fibre reinforced composite and their analytical models; Materials Today: Proceedings; Volume 46, Part 15; 2021; 6541-6546, doi.org/10.1016/j.matpr.2021.03.739.

[11] Subhash Waghmare, Sagar Shelare, Kapil Aglawe, Pravin Khope,; A mini review on fibre reinforced polymer composites,; Materials Today: Proceedings, Volume 54, Part 3,;2022; 682-689, doi.org/10.1016/j.matpr.2021.10.379.

[12] Asim, M., Paridah, M.T., Chandrasekar, M. et al. Thermal stability of natural fibers and their polymer composites. Iran Polym J 29, 625–648 (2020). https://doi.org/10.1007/s13726-020-00824-6

[13] Vohlídal, Jiří. "Polymer degradation: a short review" Chemistry Teacher International, vol. 3, no. 2, 2021, pp. 213-220. https://doi.org/10.1515/cti-2020-0015

[14] Y. Wei, S.A. Hadigheh,; Development of an innovative hybrid thermo-chemical recycling method for CFRP waste recovery,; Composites Part B: Engineering,; Volume 260,; 2023,; 110786,; doi.org/10.1016/j.compositesb.2023.110786.

[15] Y. Wei, S.A. Hadigheh,; Development of an innovative hybrid thermo-chemical recycling method for; CFRP waste recovery,; Composites Part B: Engineering,; Volume 260,; 2023,; 110786,; doi.org/10.1016/j.compositesb.2023.110786.

[16] Karuppannan Gopalraj, S., Kärki, T. A review on the recycling of waste carbon fibre/glass fibre-reinforced composites: fibre recovery, properties and life-cycle analysis. SN Appl. Sci. 2, 433 (2020). https://doi.org/10.1007/s42452-020-2195-4

[17] Heru Sukanto et al 2021 IOP Conf. Ser.: Mater. Sci. Eng. 1034 012087; DOI 10.1088/1757-899X/1034/1/012087

[18] K. Pender, L. Yang,; Regenerating performance of glass fibre recycled from wind turbine blade,; Composites Part B: Engineering,; Volume 198,; 2020,; 108230,; doi.org/10.1016/j.compositesb.2020.108230.

[19] Di He, Vi Kie Soo, Filip Stojcevski, Wojciech Lipiński, Luke C. Henderson, Paul Compston, Matthew Doolan,; The effect of sizing and surface oxidation on the surface properties and tensile behaviour of recycled carbon fibre: An end-of-life perspective,; Composites Part A: Applied Science and Manufacturing,; Volume 138,; 2020,; 106072,; doi.org/10.1016/j.compositesa.2020.106072.

[20] Elmar Moritzer, Maximilian Scholle; The main factors influencing glass fiber length reduction in the processing of bulk molding compounds (BMC). AIP Conf. Proc. 8 May 2024; 3158 (1): 040003. https://doi.org/10.1063/5.0208080

[21] Yuyang Song, Umesh Gandhi, Takeshi Sekito, Uday K. Vaidya, Srikar Vallury, Anthony Yang, Tim Osswald,; CAE method for compression molding of carbon fiber-reinforced thermoplastic composite using bulk materials,; Composites Part A: Applied Science and Manufacturing,; Volume 114,;2018,;388-397,; doi.org/10.1016/j.compositesa.2018.09.002.

[22] Toray Advanced Composites. (2024, February 14). Advanced Composite Bulk Molding. AZoM. Retrieved on May 12, 2024 from https://www.azom.com/article.aspx?ArticleID=7976. (Acceso 12/05/2024)

[23] Ville, J., Inceoglu, F., Ghamri, N., Pradel, J. L., Durin, A., Valette, R. and Vergnes, B.. "Influence of Extrusion Conditions on Fiber Breakage along the Screw Profile during Twin Screw Compounding of Glass Fiber-reinforced PA" International Polymer Processing, vol. 28, no. 1, 2013, pp. 49-57. https://doi.org/10.3139/217.2659

[24] Barbara Project (Acceso 12/05/2024); GA ID: 745578

[25] ECO-CLIP (ecoclip-project.eu) (29/04/2024); GA ID: 886810

[26] M. F. Khurshid, C. Cherif y A. Abdqadir, «’Processing of waste carbon and poly-amide fibers for high performance thermoplastic composites: Influence of carding parameters on fiber orientation, fiber length and sliver cohesion force,» Journal of the Textile Institute, vol. Online, pp. 1-12, 11 2019. doi: 10.1080/00405000.2019.1690918

[27] M. Hasan, S. Nitsche, A. Abdkader y C. Cherif, «Properties of CF/PA6 friction spun hybrid yarns for textile reinforced thermoplastic composites,» IOP Conference Series: Materials Science and Engineering, vol. 254, p. 042013, 10 2017. doi: 10.1088/1757-899X/254/4/042013

[28] M. Hengstermann, K. Kopelmann, A. Nocke, A. Abdkader y C. Cherif, «Development of a new hybrid yarn construction from recycled carbon fibres for high-performance composites: Part IV: Measurement of recycled carbon fibre length,» Journal of Engineered Fibers and Fabrics, vol. 15, 5 2020. doi: 10.1177/1558925020910729

[29] rGENERA_informe_final_web-1.pdf (aitex.es) (12/05/2024);

[30] RGENERA II - FIBRA DE CARBONO REUTILIZADA PARA TEXTILES (aitex.es) (12/05/2024)

[31] https://www.r-lightbiocom.eu/ (14/05/2024); GA ID: 101091691

[32] Eocene | Proyecto Eocene (proyecto-eocene.com) (12/05/2024); Proyecto subvencionado por CDTI

[33] P202330884

[34] Red Osiris Network Reciclado de Plásticos (29/04/2024)

[35] Andrea Dorigato,; Recycling of polymer blends,; Advanced Industrial and Engineering Polymer Research,; Volume 4, Issue 2,; 2021,; 53-69,; doi.org/10.1016/j.aiepr.2021.02.005.

[36] Tian-Tian Li, Lian-Fang Feng, Xue-Ping Gu, Cai-Liang Zhang, Pan Wang, and Guo-Hua Hu Industrial & Engineering Chemistry Research 2021 60 (7), 2791-2806 DOI: 10.1021/acs.iecr.0c05078

[37] AIRPOXY - Smart Epoxy-based Composites for Aeronautics (Acceso 13/05/2024); GA ID: 769274

[38] Ecoxy Project - Biobased, reciclable, reshapable & repairable fiber (Acceso 13/05/2024); GA ID: 744311

[39] Cubic (cubicproject.eu) (Acceso 12/05/2024); GA ID: 101111996

[40] Hicks, E. M., Craig, R. A., Wittbecker, E. L., Lavin, J. G., Ednie, N. A., Howe, D. E., … Couper, M. (1971). THE PRODUCTION OF SYNTHETIC-POLYMER FIBRES. Textile Progress, 3(1), 1–108. https://doi.org/10.1080/00405167108688988

[41] Valiveti Adithya Ajitesh, Jai Inder Preet Singh, Sehijpal Singh, Vikas Dhawan, Vikas Sharma; A review on natural fibres: Its applications, chemical and mechanical properties. AIP Conf. Proc. 30 January 2024; 2962 (1): 020025. https://doi.org/10.1063/5.0192259

[42] Welcome - Bio Uptake Project (bio-uptake-project.eu) (Acceso 12/05/2024); GA ID: 101057049

[43] Del Bianco G, Giammaria V, Boria S, et al. Flax and hemp composites: Mechanical characterization and numerical modeling. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 2023;0(0). doi:10.1177/09544062231182036

[44] B. Murali, P. Yogesh, N.K. Karthickeyan, D. Chandramohan,; Multi-potency of bast fibers (flax, hemp and jute) as composite materials and their mechanical properties: A review,; Materials Today: Proceedings,; Volume 62, Part 4,; 2022,; 1839-1843,; doi.org/10.1016/j.matpr.2022.01.001.

[45] vibesproject (29/04/2024); GA ID: 101023190

Document information

Published on 15/10/24

Submitted on 16/07/24

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?