| Line 19: | Line 19: | ||

==ABSTRACT:== | ==ABSTRACT:== | ||

| − | Laminados de LMPAEK/CF (del inglés poliariletercetona de bajo punto de fusión / fibra de carbono) procedentes de restos de fabricación automatizada (AFP) fueron reciclados mecánicamente obteniendo diferentes tamaños de fibra. La fracción con menor tamaño promedio fue mezclada para alcanzar diferentes concentraciones de fibra de carbono (5, 10, 20, 30% en peso) con polieterquetoncetona (PEKK) (60:40). La procesabilidad de las mezclas se analizó mediante calorimetría diferencial de barrido (DSC) y reología rotacional. Finalmente, la mezcla con 5% de fibra de carbono y PEKK se empleó para la fabricación de filamento para FFF. Con el filamento resultante se fabricaron probetas en una celda equipada con un brazo robótico de 6 ejes y un cabezal con una boquilla de 0.8mm. La caracterización mecánica de las probetas demostró una mejora notable de las propiedades en comparación con PEKK o LM-PAEK sin refuerzo. | + | Laminados de LMPAEK/CF (del inglés poliariletercetona de bajo punto de fusión / fibra de carbono) procedentes de restos de fabricación automatizada (AFP) fueron reciclados mecánicamente obteniendo diferentes tamaños de fibra. La fracción con menor tamaño promedio fue mezclada para alcanzar diferentes concentraciones de fibra de carbono (5, 10, 20, 30% en peso) con polieterquetoncetona (PEKK) (60:40). La procesabilidad de las mezclas se analizó mediante calorimetría diferencial de barrido (DSC) y reología rotacional. Finalmente, la mezcla con 5% de fibra de carbono y PEKK se empleó para la fabricación de filamento para FFF (fabricación con filamento fundido). Con el filamento resultante se fabricaron probetas en una celda equipada con un brazo robótico de 6 ejes y un cabezal con una boquilla de 0.8mm. La caracterización mecánica de las probetas demostró una mejora notable de las propiedades en comparación con PEKK o LM-PAEK sin refuerzo. |

LMPAEK/CF (low-melt polyaryletherketone/carbon fibre) laminates collected from scrap waste of Automated Fiber Placement (AFP) manufacturing were recycled obtaining different fiber sizes. The fraction with lower particle size was mixed with different concentrations (5, 10, 20, 30%) of (polyetherketoneketone) PEKK (60:40). Blends processability was assessed by means of differential scanning calorimetry (DSC) and rotational rheology. Lastly, the mixture with 5%wt of recycled material and PEKK was used for the filament manufacturing. Such filament was printed in a cell containing a 6 axis robotic arm using a header with a 0.8mm nozzle. The mechanical characterization of the printed samples revealed a significant improvement in the properties in comparison with the neat PEKK or LM-PAEK. | LMPAEK/CF (low-melt polyaryletherketone/carbon fibre) laminates collected from scrap waste of Automated Fiber Placement (AFP) manufacturing were recycled obtaining different fiber sizes. The fraction with lower particle size was mixed with different concentrations (5, 10, 20, 30%) of (polyetherketoneketone) PEKK (60:40). Blends processability was assessed by means of differential scanning calorimetry (DSC) and rotational rheology. Lastly, the mixture with 5%wt of recycled material and PEKK was used for the filament manufacturing. Such filament was printed in a cell containing a 6 axis robotic arm using a header with a 0.8mm nozzle. The mechanical characterization of the printed samples revealed a significant improvement in the properties in comparison with the neat PEKK or LM-PAEK. | ||

| Line 47: | Line 47: | ||

===2.2. Fabricación de filamento=== | ===2.2. Fabricación de filamento=== | ||

| − | El composite de fibra reciclada (CFr) resultante del proceso de reciclado mecánico se reprocesó con PEKK 60:40 (KEPSTAN 6002, ARKEMA) obteniendo mezclas de distinta composición con el objetivo de estudiar la variación de propiedades al añadir composite reciclado. Se emplea PEKK 60:40 por su naturaleza similar a LMPAEK y sus características térmicas (Tg | + | El composite de fibra reciclada (CFr) resultante del proceso de reciclado mecánico se reprocesó con PEKK 60:40 (KEPSTAN 6002, ARKEMA) obteniendo mezclas de distinta composición con el objetivo de estudiar la variación de propiedades al añadir composite reciclado. Se emplea PEKK 60:40 por su naturaleza similar a LMPAEK y sus características térmicas -temperatura de transición vítrea (Tg) y temperatura de fusión (Tm)- también muy parecidas. Partiendo de que el material reciclado contenía un 66% de fibra continua de carbono, ambos materiales se mezclaron en las cantidades correspondientes para poder obtener mezclas de composición 5,10,20 y 30% de fibra de carbono en peso (<span id='cite-_Ref134788504'></span>[[#_Ref134788504|Tabla 1]]). |

<div id="_Ref134788504" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref134788504" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 164: | Line 164: | ||

[[Image:Draft_Torre Poza_855969105-image11-c.jpeg|600px]] </div> | [[Image:Draft_Torre Poza_855969105-image11-c.jpeg|600px]] </div> | ||

| − | <span id='_Ref134775069'></span>Figura 5. Resultados de los ensayos de reología de las mezclas de PEKK/CFr: a) módulo elástico en el barrido de amplitud b)módulos en barrido de frecuencia c)viscosidad en barrido de frecuencia | + | <span id='_Ref134775069'></span>Figura 5. Resultados de los ensayos de reología de las mezclas de PEKK/CFr: a) módulo elástico en el barrido de amplitud b) módulos en barrido de frecuencia c) viscosidad en barrido de frecuencia |

En cuanto a la evolución de la viscosidad compleja (<span id='cite-_Ref134775069'></span>[[#_Ref134775069|Figura 5]]c), al añadir fibra de carbono se produce un aumento de la viscosidad produciendo que el material adopte un comportamiento pseudoplástico. Estas características afectan al procesado del material resultante en las fases de fabricación de filamento. Por una parte, en la etapa de extrusión e impresión, el aumento de la carga (y viscosidad) supone un aumento en el par motor que puede implicar temperaturas de procesado mayores para reducir la viscosidad. Sin embargo, al aumentar la cantidad de carga presente (y hacer más pronunciado el comportamiento pseudoplástico), un cambio en la velocidad de extrusión o impresión tendría un efecto mayor en la reducción de la viscosidad que un aumento de temperatura. | En cuanto a la evolución de la viscosidad compleja (<span id='cite-_Ref134775069'></span>[[#_Ref134775069|Figura 5]]c), al añadir fibra de carbono se produce un aumento de la viscosidad produciendo que el material adopte un comportamiento pseudoplástico. Estas características afectan al procesado del material resultante en las fases de fabricación de filamento. Por una parte, en la etapa de extrusión e impresión, el aumento de la carga (y viscosidad) supone un aumento en el par motor que puede implicar temperaturas de procesado mayores para reducir la viscosidad. Sin embargo, al aumentar la cantidad de carga presente (y hacer más pronunciado el comportamiento pseudoplástico), un cambio en la velocidad de extrusión o impresión tendría un efecto mayor en la reducción de la viscosidad que un aumento de temperatura. | ||

Revision as of 11:42, 30 January 2024

ABSTRACT:

Laminados de LMPAEK/CF (del inglés poliariletercetona de bajo punto de fusión / fibra de carbono) procedentes de restos de fabricación automatizada (AFP) fueron reciclados mecánicamente obteniendo diferentes tamaños de fibra. La fracción con menor tamaño promedio fue mezclada para alcanzar diferentes concentraciones de fibra de carbono (5, 10, 20, 30% en peso) con polieterquetoncetona (PEKK) (60:40). La procesabilidad de las mezclas se analizó mediante calorimetría diferencial de barrido (DSC) y reología rotacional. Finalmente, la mezcla con 5% de fibra de carbono y PEKK se empleó para la fabricación de filamento para FFF (fabricación con filamento fundido). Con el filamento resultante se fabricaron probetas en una celda equipada con un brazo robótico de 6 ejes y un cabezal con una boquilla de 0.8mm. La caracterización mecánica de las probetas demostró una mejora notable de las propiedades en comparación con PEKK o LM-PAEK sin refuerzo.

LMPAEK/CF (low-melt polyaryletherketone/carbon fibre) laminates collected from scrap waste of Automated Fiber Placement (AFP) manufacturing were recycled obtaining different fiber sizes. The fraction with lower particle size was mixed with different concentrations (5, 10, 20, 30%) of (polyetherketoneketone) PEKK (60:40). Blends processability was assessed by means of differential scanning calorimetry (DSC) and rotational rheology. Lastly, the mixture with 5%wt of recycled material and PEKK was used for the filament manufacturing. Such filament was printed in a cell containing a 6 axis robotic arm using a header with a 0.8mm nozzle. The mechanical characterization of the printed samples revealed a significant improvement in the properties in comparison with the neat PEKK or LM-PAEK.

Keywords: fabricación aditiva, reciclado mecánico, composite termoplástico, filamento, FFF, additive manufacturing, mechanical recycling, thermoplastic composite, filament, Fused Filament Fabrication

1. Introducción

El uso de composites ha aumentado notablemente en los últimos años, las altas prestaciones junto con la ligereza que proporcionan estos materiales los hacen especialmente atractivos en sectores como el aeronáutico o automóvil. Sin embargo, el crecimiento de la producción de estos materiales conlleva un incremento de residuos tras su vida útil o derivados de su producción. A pesar de ello, el reciclado aún sigue siendo un concepto en desarrollo en el sector de los materiales compuestos. Los procesos de reciclado de composites se pueden dividir en tres grupos: químico, térmico y mecánico [1][2]. El reciclado mecánico es la tecnología más extendida, especialmente para la recuperación de material excedente de procesos de fabricación en los que el origen del material es conocido reduciendo el riesgo de contaminación y eliminando el uso de productos químicos peligrosos [3][4]. En este proceso, el material se tritura reduciendo su tamaño hasta la obtención de un formato procesable en otras aplicaciones.

La fabricación aditiva por impresión 3D es una técnica de fabricación en la que una pieza se produce mediante deposición de material capa a capa siguiendo un modelo 3D. Las tecnologías de impresión 3D están en continua evolución, no solo en cuanto a los equipos empleados si no también ampliando la gama de materiales disponibles. Con el objetivo de hacer este sector más sostenible, ha crecido el interés por la introducción de materiales reciclados en el desarrollo de materiales para impresión. Bien sea reciclando los polímeros empleados durante la propia fabricación o utilizando fibras recicladas como refuerzo [5]. En este contexto, el reciclado mecánico de composites y la fabricación aditiva pueden complementarse para contribuir a cerrar el ciclo de uso de materiales compuestos. Una de las actividades del proyecto READI (Red de Excelencia en Fabricación Aditiva) se ha centrado en la fabricación de filamento de fibra corta usando como refuerzo material compuesto de fibra de carbono con matriz termoplástica reciclado. En este artículo se presenta la metodología empleada para el reciclado del composite, su integración como refuerzo para materiales procesables por técnicas de fabricación aditiva y la caracterización de las propiedades térmicas, reológicas y mecánicas del material desarrollado.

2. Materiales y métodos

2.1. Reciclado de material compuesto

Laminados de fibra de carbono unidireccional preimpregnada con matriz termoplástica LMPAEK (Cetex TC1225 ,Toray) fueron seleccionados como material a reciclar. Dicho composite procedía de restos material de la fabricación automatizada (AFP) de piezas para aplicaciones aeronáuticas.

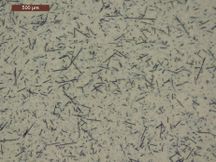

El método de reciclado escogido para este material fue el reciclado mecánico ya que el origen de las piezas a reciclar era conocido y no había riesgo de contaminación. La primera etapa de este proceso fue triturar los laminados en un molino de corte (Baby Warner) con rejilla de retención de 4mm de diámetro. Posteriormente, se tamizó el material triturado obteniéndose fracciones de fibra con diferentes tamaños de partícula en cada uno de los pasos de luz de la tamizadora (3.35, 2.36, 1.18 y 0.3mm). El diámetro típico de boquilla empleado en impresoras 3D comerciales se encuentra entre los 0.4-0.8mm. Para evitar una posible acumulación de material que bloquee el flujo a través de dicha boquilla, se eligió el material acumulado en el paso de luz con rendija más fina (inferior a 0.3mm). El tamaño de partículas se midió mediante microscopía óptica, obteniéndose una distribución de tamaños de partícula entre 7 y 50 μm. En la Figura 1, se puede apreciar la morfología de las fibras resultantes del proceso de reciclado.

2.2. Fabricación de filamento

El composite de fibra reciclada (CFr) resultante del proceso de reciclado mecánico se reprocesó con PEKK 60:40 (KEPSTAN 6002, ARKEMA) obteniendo mezclas de distinta composición con el objetivo de estudiar la variación de propiedades al añadir composite reciclado. Se emplea PEKK 60:40 por su naturaleza similar a LMPAEK y sus características térmicas -temperatura de transición vítrea (Tg) y temperatura de fusión (Tm)- también muy parecidas. Partiendo de que el material reciclado contenía un 66% de fibra continua de carbono, ambos materiales se mezclaron en las cantidades correspondientes para poder obtener mezclas de composición 5,10,20 y 30% de fibra de carbono en peso (Tabla 1).

| Referencia | Fibra de carbono - CF(%) | Composite reciclado - CFr (%) |

| PEKK/CFr 5% | 5 | 7.58 |

| PEKK/CFr 10% | 10 | 15.15 |

| PEKK/CFr 20% | 20 | 30.30 |

| PEKK/CFr 30% | 30 | 45.45 |

El proceso de mezclado se realizó a una temperatura de 320°C a velocidad 50 rpm durante 10min en una mezcladora HAAKE Rheomix 600 QC acoplada a una plataforma-reómetro de par de torsión HAAKE PolyLab QC (ThermoFisher).

Para el estudio de la procesabilidad de las mezclas se llevó a cabo la caracterización térmica mediante calorimetría diferencial de barrido (DSC). Los ensayos se realizaron en un equipo TA instrument DSC Q20 con el siguiente ciclo térmico: rampa de temperatura a 10°C/min desde -20 a 350°C, isoterma 20 min, rampa de temperatura a 10°C/min desde 350 a 20°C, isoterma 20 min, rampa de temperatura a 10°C/min desde 20 a 350°C. Además, se realizaron ensayos de termogravimetría (TGA) en un equipo TA instrument, TGA Q500, calentado las muestras de 20°C a 900°C en aire 5°C/min.

Por otra parte, se analizó el comportamiento reológico de las mezclas mediante en un reómetro de platos paralelos (MCR 72 MCR 92 SmartPave 92 de Anton Paar). Se realizaron barridos de frecuencia de 628 a 0.1 rad/s a 315°C aplicando una fuerza de cizalla en el rango viscoelástico del material, previamente calculado a partir de ensayos de barridos de amplitud con una frecuencia constante de 0.1 rad/s.

Posteriormente, se llevó a cabo el proceso de fabricación de filamento empleando la mezcla de PEKK/CFr5% en extrusora de doble husillo (HAAKE™ Rheomex CTW 100). En este proceso fueron necesarias dos etapas de extrusión. En la primera, se realizó la mezcla de fibra y matriz, para ello se alimentaron los materiales previamente mezclados en seco mediante agitación mecánica a través de una tolva. El perfil de temperaturas empleado fue (de entrada, a cabezal): 320/330/335/335°C. La mezcla fue extruida con una velocidad de 15min-1 a través de una boquilla de 3mm y el material resultante se trituró para obtener granza. Después, se llevó a cabo una segunda extrusión para optimizar la dispersión de la fibra en la mezcla. Para esta etapa, los pellets resultantes de la primera extrusión se tamizaron descartando aquellos con tamaños mayores a 3mm. De esta forma se evitan atascos en la alimentación de material durante la segunda extrusión ya que el tamaño de pellet seleccionado es similar al de la granza comercial de extrusión. Esto, ayuda a mantener una alimentación de material constante y, por tanto, un flujo de extrusión constante obteniéndose un filamento continuo y con un diámetro lo más homogéneo posible. Para esta segunda extrusión, perfil de temperaturas y la boquilla de extrusión empleados fueron los mismos que en la primera extrusión, pero se disminuyó la velocidad de extrusión a 10min-1. A la salida de la extrusora el material fue enfriado mediante convección natural de aire obteniéndose un filamento de PEKK/CFr de diámetro 1,75±0,4 mm (Figura 2).

Figura 2. Filamento de PEKK/CFr con contenido en CF del 5%p. (izquierda) y fabricación de filamento de PEKK/CFr, detalle del filamento a la salida de la extrusora (derecha).

La desviación en diámetro fue ligeramente mayor a la de los filamentos comerciales lo que se debe a que el material alimentado a la extrusora no era totalmente regular. Sin embargo, se observó que el tamizado previo a la segunda extrusión redujo significativamente las desviaciones del diámetro.

2.3. Impresión de probetas

Figura 3. Celda robotizada imprimiendo el filamento de material reciclado (izquierda) y probetas impresas para ensayos de flexión (derecha arriba) y flexión (derecha abajo)

El filamento de PEKK/CFr5% desarrollado fue impreso en una celda robotizada que cuenta con brazo robótico de 6 ejes (ABB modelo IRB140) con el cabezal de impresión con una boquilla de 0.8mm (Figura 3) y empleando los parámetros que se exponen en la Tabla 2. Para la caracterización de las propiedades mecánicas del material, se imprimieron probetas en dirección XY con diferentes formas para estudiar la resistencia a tracción y a flexión. Con los mismos parámetros de impresión, se fabricaron probetas de PEKK (sin refuerzo) para realizar un estudio comparativo de las propiedades mecánicas frente al material reforzado con CFr. Las probetas fueron ensayadas a tracción y flexión en una máquina SHIMADZU con célula de carga de 5 kN según la norma ISO 527 e ISO 178, respectivamente.

| Parámetro de impresión | Valor |

| Temperatura de impresión | 355°C |

| Temperatura de bandeja | 160°C |

| Altura de capa | 0.4mm |

| Ancho de cordón | 1.2mm |

| Velocidad de impresión | 10 mm/s |

3. Resultados

3.1. Caracterización térmica

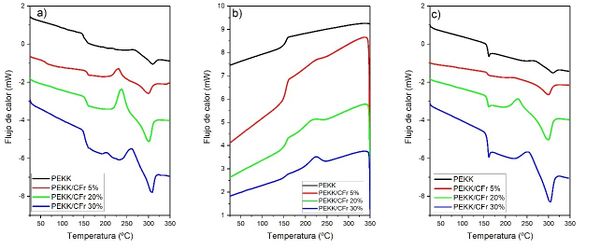

Los resultados de la caracterización térmica muestran cambios en la cristalización de las mezclas (ver Figura 4). En concreto, en las rampas de calentamiento se observa un desplazamiento del pico de cristalización en frío hacia temperaturas más altas. Esto puede deberse a que en este rango de temperaturas la cristalización se produce por difusión y esta puede verse más impedida por la presencia de fibras. En las curvas de enfriamiento se observa la aparición de un pico de cristalización entorno a los 220°C. Esto se debe a que el material reciclado tiene un 34% de LMPAEK que permanece en el material reciclado al emplearse un método mecánico. Por tanto, al aumentar la cantidad de material reciclado aumenta también la proporción de LMPAEK en la mezcla y produce cambios en la estructura de cristalina de la mezcla resultante, dichos efectos también se observan en la cristalización del LMPAEK [6]. Estos cambios en la cristalinidad del material pueden afectar a la conformabilidad del filamento. El PEKK 60:40 es un polímero con menor velocidad de cristalización que el LMPAEK y al aumentar la proporción de este último podría ser necesario un enfriamiento más lento del material a la salida de la extrusora para evitar deformaciones del filamento derivados de la cristalización. Otro aspecto apreciable en estos resultados es que solo se observa la presencia de una única Tg, lo que indica buena miscibilidad entre PEKK y LMPAEK.

Figura 4. Resultados de ensayos DSC de las mezclas de PEKK con material reciclado (CFr): a) primer calentamiento, b) enfriamiento y c) segundo calentamiento

Los resultados de los ensayos TGA indicaron que las muestras comienzan a degradar a temperaturas por encima de los 500°C. Teniendo en cuenta que el material funde a temperaturas superiores a 300°C, se puede establecer una ventana térmica de procesado de material entre los 300 y los 480°C para los procesos de extrusión e impresión.

3.2. Caracterización reológica

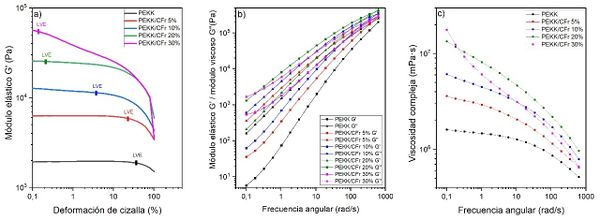

En el estudio reológico de las muestras también se puede apreciar cómo afecta la adicción del material de refuerzo a la estructura del material final y, por tanto, a su procesabilidad en estado fundido. En el ensayo de barrido de amplitud (Figura 5a) se observa una disminución significativa del límite viscoelástico (LVE) de las muestras al aumentar la carga, lo que indica que la muestra en estado fundido está perdiendo elasticidad al incrementar la cantidad de fibra de carbono. Esto puede afectar a la conformación de filamento, ya que, a la salida del cabezal de extrusión, el material se estira antes de enfriarse para poder reducir el diámetro y darle la forma final. Si dicho material no tiene la elasticidad suficiente en estado fundido la calidad del filamento resultante puede verse afectada o incluso el flujo de material puede ser discontinuo.

En los ensayos de barrido de frecuencia, el aumento de carga afecta a la evolución de los módulos elástico y viscoso (Figura 5 b): por un lado, en cambios en el punto de corte de dichos módulos que pasa de los 590 rad/s a los 410 rad/s al aumentar la carga de fibra de carbono del 5 al 30% respectivamente; por otro lado, en el rango de frecuencias más bajas, se observa un comportamiento más independiente de la frecuencia (especialmente notable en la muestra PEKK/CFr30%).

La impresión 3D se relaciona con las técnicas reológicas a través de la tensión por esfuerzo cortante que sufre el material al pasar a través de una boquilla y es proporcional a la frecuencia angular (según la ley de Cox-Merz). Dicho parámetro se calcula a partir de las ecuaciones corregidas de Rabinowitch para orificios circulares (ecuación0) empleando los parámetros de la Tabla 2; en este caso, la tensión por cizallamiento en la salida de la boquilla es de aproximadamente 350-400 s-1 [7][8].

|

|

(1) |

En dicha ventana de interés se cumple que G’’>G’ y el material sería imprimible; aunque, al tratarse de un cálculo aproximado, es probable que para las mezclas con cargas más elevadas sea necesario disminuir la velocidad de impresión o incrementar la temperatura de procesado para volver a unas condiciones de tensión por cizallamiento por debajo del punto G’=G’’.

Figura 5. Resultados de los ensayos de reología de las mezclas de PEKK/CFr: a) módulo elástico en el barrido de amplitud b) módulos en barrido de frecuencia c) viscosidad en barrido de frecuencia

En cuanto a la evolución de la viscosidad compleja (Figura 5c), al añadir fibra de carbono se produce un aumento de la viscosidad produciendo que el material adopte un comportamiento pseudoplástico. Estas características afectan al procesado del material resultante en las fases de fabricación de filamento. Por una parte, en la etapa de extrusión e impresión, el aumento de la carga (y viscosidad) supone un aumento en el par motor que puede implicar temperaturas de procesado mayores para reducir la viscosidad. Sin embargo, al aumentar la cantidad de carga presente (y hacer más pronunciado el comportamiento pseudoplástico), un cambio en la velocidad de extrusión o impresión tendría un efecto mayor en la reducción de la viscosidad que un aumento de temperatura.

Estos resultados, junto con los del apartado de caracterización térmica fueron empleados para determinar los parámetros de extrusión en la fabricación de filamento y de impresión en la fabricación de probetas.

3.3. Caracterización mecánica

En la Tabla 3 se muestran los resultados obtenidos en los ensayos de caracterización de propiedades mecánicas realizados en probetas impresas en dirección XY. Comparando los valores de PEKK/CFr5% con los de PEKK sin refuerzo, se aprecia un aumento significativo de las propiedades mecánicas, en especial, en el módulo de elasticidad y el módulo de flexión, que aumentan un 27% en ambos casos. Sin embargo, se observa un ligero descenso de la deformación antes de fallo. Esto puede explicarse porque al ejercer una deformación sobre un polímero, las cadenas poliméricas se deslizan entre si antes de romper, pero al añadir cargas inertes dichas partículas no tienen la misma flexibilidad haciendo que el fallo se produzca por un desacople fibra/matriz.

| Ensayo | Material | PEKK | PEKK/CFr5% |

| Tracción | Resistencia a tracción (MPa) | 73.54 ± 4.3 | 67.02 ± 5.0 |

| Módulo de elasticidad (MPa) | 2681.25 ± 346.37 | 3407.47 ± 255.55 | |

| Deformación a carga máxima (%) | 5.09 ± 0.16 | 3.76 ± 0.41 | |

| Deformación en punto de rotura (%) | 47.65 ± 30.44 | 12.27 ± 6.83 | |

| Flexión | Deformación en el esfuerzo máximo (%) | 6.70 ± 0.09 | 5.48 ± 0.13 |

| Esfuerzo de flexión (MPa) | 127 ± 3 | 122 ± 11 | |

| Módulo de flexión (MPa) | 2638 ± 104 | 3369 ± 277 |

4. Conclusiones

En este artículo se presenta la fabricación de un nuevo material procesado en forma de filamento para impresión 3D FFF desarrollado a partir de composite reciclado de fibra de carbono procedente de restos de fabricación de laminados de fibra unidireccional. Para ello, se estableció una metodología de reciclado y selección de material en el formato adecuado para su integración en procesos de fabricación aditiva. Se realizó la caracterización térmica y reológica de varias muestras con diferentes porcentajes en peso de material reciclado para determinar los parámetros de procesado en las etapas de fabricación de filamento. El resultado ha sido la fabricación de un filamento con un 7.58% de material reciclado y la demonstración de su impresión con un aumento significativo de las propiedades mecánicas frente al polímero matriz, PEKK, sin refuerzo. Se concluye que esta metodología puede emplearse para optimizar la fabricación de filamentos empleando composite reciclado mecánicamente. Los trabajos futuros se centrarán en el conformado de filamento con mayor carga de refuerzo.

5. Agradecimientos

Los trabajos presentados en este artículo han sido financiados por el Ministerio de Ciencia e Innovación a través del proyecto READI (Red de Excelencia en Fabricación Aditiva) dentro del Programa de Ayudas Cervera para Centros Tecnológicos EXP- 00122598 / CER-20191020.

Bibliografía

- [1] D. Borjan, Ž. Knez y M. Knez, «Recycling of Carbon Fiber-Reinforced Composites—Difficulties and future perspectives,» Materials, n° 14, p. 4191, 2021.

- [2] R. Bernatas, S. Dagréou, A. Despax-Ferreres y A. Barasinski, «Recycling of fiber reinforced composites with a focus on thermoplastic composite,» Cleaner Engineering and Technology, vol. 5, p. 100272, 2021.

- [3] A. Isa, N. Nosbi, M. C. Ismail, H. M. Akil, W. F. F. W. Ali y M. F. Omar, «A Review on Recycling of Carbon Fibres: Methods to Reinforce and Expected Fibre Composite Degradations,» Materials, vol. 15, p. 4991, 2022.

- [4] E. Pakdel, S. Kashi, R. Varley y X. Wang, «Recent progress in recycling carbon fibre reinforced composites and dry carbon fibre wastes,» Resources, Conservation & Recycling, vol. 166, p. 105340, 2021.

- [5] F. A. Cruz Sanchez, H. Boudaoud, M. Camargo y J. M. Pearce, «Plastic recycling in additive manufacturing: A systematic literature review and opportunities for the circular economy,» Journal of Cleaner Production, n° 264, p. 121602, 2020.

- [6] I. Schiel, L. Raps, A. R. Chadwick, I. Schmidt, M. Simone y S. Nowotny, «An investigation of in-situ AFP process parameters using CF/LM-PAEK,» Advanced Manufacturing: Polymer & Composites Science, 2020.

- [7] A. Das, E. L. Gilmer, S. Biria y M. J. Bortner, «Importance of Polymer Rheology on Material Extrusion Additive Manufacturing: Correlating Process Physics to Print Properties,» ACS Applied Polymer Materials, vol. 3, pp. 1218-1249, 2021.

- [8] Ajinjeru, V. Kishore, P. Liu, A. A. Hassen, J. M. Lindahl, K. Vlastimil y C. Duty, «Rheological evaluation of high temperature polymers to identify successful extrusion parameters,» Solid Freeform Fabrication 2017: Proceedings of the 28th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, pp. 485-494, 2017.

Document information

Accepted on 01/04/24

Submitted on 19/05/23

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?