Uolaziregi (talk | contribs) (Tag: Visual edit) |

m (Marherna moved page Review 174236890301 to Olaziregi et al 2023a) |

||

| (6 intermediate revisions by one other user not shown) | |||

| Line 1: | Line 1: | ||

| − | + | ==1. Introducción == | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | ==1. Introducción== | + | |

El cambio climático está siendo el principal problema global a combatir en el planeta. Uno de los principales contribuyentes a este problema, además del rápido crecimiento de la sociedad junto a la industria, es el sector del transporte, en particular las industrias automotriz y aeroespacial, las cuales son responsables de una porción significativa de las emisiones de carbono dióxido (CO<sub>2</sub>). Para abordar este problema, existe una creciente necesidad de desarrollar vehículos ligeros y eficientes en el consumo de combustible, al mismo tiempo que se mantiene o mejora su seguridad y rendimiento. | El cambio climático está siendo el principal problema global a combatir en el planeta. Uno de los principales contribuyentes a este problema, además del rápido crecimiento de la sociedad junto a la industria, es el sector del transporte, en particular las industrias automotriz y aeroespacial, las cuales son responsables de una porción significativa de las emisiones de carbono dióxido (CO<sub>2</sub>). Para abordar este problema, existe una creciente necesidad de desarrollar vehículos ligeros y eficientes en el consumo de combustible, al mismo tiempo que se mantiene o mejora su seguridad y rendimiento. | ||

| Line 24: | Line 8: | ||

Los compuestos termoplásticos se están convirtiendo rápidamente en una alternativa viable a los termoestables. Una matriz termoplástica puede reforzarse con fibras relativamente largas y fabricarse con una variedad de aditivos para ofrecer una amplia gama de propiedades. Las ventajas de los compuestos termoplásticos incluyen bajo peso, alta resistencia mecánica y facilidad de fabricación mediante moldeo por inyección con tiempos de ciclo cortos. También se pueden combinar con otros materiales para hacer estructuras híbridas y, a diferencia de los termoestables, son fácilmente reciclables, ofreciendo soluciones sostenibles en la economía circular. De hecho, este tipo de materiales de fibras se encuentran bien extendidas en el automóvil [1,2]. Ante esta situación, los composites termoplásticos se han situado como una alternativa viable a los composites termoestables y la chapa metálica. Se prevé que el mercado global de los composites termoplásticos crezca de 22,2 mil millones de dólares en 2020 a 31,8 mil millones de dólares para 2025, manteniendo una tasa compuesta anual del 7,5% [3]. | Los compuestos termoplásticos se están convirtiendo rápidamente en una alternativa viable a los termoestables. Una matriz termoplástica puede reforzarse con fibras relativamente largas y fabricarse con una variedad de aditivos para ofrecer una amplia gama de propiedades. Las ventajas de los compuestos termoplásticos incluyen bajo peso, alta resistencia mecánica y facilidad de fabricación mediante moldeo por inyección con tiempos de ciclo cortos. También se pueden combinar con otros materiales para hacer estructuras híbridas y, a diferencia de los termoestables, son fácilmente reciclables, ofreciendo soluciones sostenibles en la economía circular. De hecho, este tipo de materiales de fibras se encuentran bien extendidas en el automóvil [1,2]. Ante esta situación, los composites termoplásticos se han situado como una alternativa viable a los composites termoestables y la chapa metálica. Se prevé que el mercado global de los composites termoplásticos crezca de 22,2 mil millones de dólares en 2020 a 31,8 mil millones de dólares para 2025, manteniendo una tasa compuesta anual del 7,5% [3]. | ||

| − | <span id='_Hlk134449591'></span>Los reforzados con fibras continuas son los que mejores propiedades presentan, pero su libertad de diseño es pequeña y se limita a piezas de tipo cáscara. Por el contrario, los procesos de fabricación para fibra discontinua, inyección (LFT) y forja (GMT), permiten la obtención de geometrías complejas, pero sus propiedades mecánicas son sustancialmente más bajas. De hecho, el LFT y GMT son importantes en la actual industria de automoción [2], pero sus aplicaciones están limitadas a componentes | + | <span id='_Hlk134449591'></span>Los reforzados con fibras continuas son los que mejores propiedades presentan, pero su libertad de diseño es pequeña y se limita a piezas de tipo cáscara. Por el contrario, los procesos de fabricación para fibra discontinua, inyección (LFT) y forja (GMT), permiten la obtención de geometrías complejas, pero sus propiedades mecánicas son sustancialmente más bajas. De hecho, el LFT y GMT son importantes en la actual industria de automoción [2], pero sus aplicaciones están limitadas a componentes semiestructurales o del interior de geometría compleja cuya funcionalidad está más orientada a la integración de funciones que a soportar elevadas cargas mecánicas. La hibridación de materiales compuestos de fibra discontinua con materiales de fibra continua se presenta como una vía prometedora para obtener un efecto sinérgico de ambas tecnologías. |

| − | Los componentes para la automoción son susceptibles a daños causados por impactos fuera del plano, como caídas de herramientas, escombros voladores o superficies de carretera irregulares, lo que puede causar daños internos y, en algunos casos, llevar a | + | Los componentes para la automoción son susceptibles a daños causados por impactos fuera del plano, como caídas de herramientas, escombros voladores o superficies de carretera irregulares, lo que puede causar daños internos y, en algunos casos, llevar a un fallo catastrófico durante el servicio [1]. Por lo tanto, es importante considerar la selección de material/proceso en el diseño de los componentes para que sean tolerantes al daño y capaces de soportar cargas de impacto sin perder sus propiedades estructurales o requerir un mantenimiento y reparación excesivos. |

En este enfoque Belingardi ''et al''. [4] analizaron el comportamiento a impacto de GMT convencionales, GMT-UD y GMTex, tanto desde el punto de vista de medidas experimentales como por medio de simulación numérica (ABAQUS FE). | En este enfoque Belingardi ''et al''. [4] analizaron el comportamiento a impacto de GMT convencionales, GMT-UD y GMTex, tanto desde el punto de vista de medidas experimentales como por medio de simulación numérica (ABAQUS FE). | ||

| Line 63: | Line 47: | ||

En un estudio previo realizado, se concluyó que para una correcta compactación entre las cintas-UD y el GMT, la temperatura mínima de calentamiento para ambos materiales era de 250 ºC, siendo la adhesión de estos dos materiales mayor a medida que la temperatura aumentaba. | En un estudio previo realizado, se concluyó que para una correcta compactación entre las cintas-UD y el GMT, la temperatura mínima de calentamiento para ambos materiales era de 250 ºC, siendo la adhesión de estos dos materiales mayor a medida que la temperatura aumentaba. | ||

| − | En este trabajo se han fabricado dos tipos de placas híbridas, con dos temperaturas distintas de compactación (ambas temperaturas por encima de la temperatura óptima de compactación). Así, se han fabricado placas con un | + | En este trabajo se han fabricado dos tipos de placas híbridas, con dos temperaturas distintas de compactación (ambas temperaturas por encima de la temperatura óptima de compactación). Así, se han fabricado placas con un precalentamiento a 260 ºC y otras a 270 ºC. Para ambos casos, el molde ha sido precalentado a una temperatura de 80 ºC. La velocidad de cierre del molde ha sido de 45 mm/s para todos los casos, y el tiempo de enfriamiento de 60 s. La geometría de las placas híbridas que se obtienen se representa en la <span id='cite-_Ref134437487'></span>[[#_Ref134437487|Figura 2]]. La disposición de los materiales para la compresión en prensa se observa en la <span id='cite-_Ref135301414'></span>[[#_Ref135301414|Figura 3]]. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 96: | Line 80: | ||

===2.4. Caracterización mecánica=== | ===2.4. Caracterización mecánica=== | ||

| − | Se han llevado a cabo pruebas de impacto de baja velocidad con una máquina de impacto Fractovis-Plus Ceast equipada con una célula de carga de 20 kN (ver <span id='cite-_Ref134437631'></span>[[#_Ref134437631|Figura 5]]a), y con cabezal | + | Se han llevado a cabo pruebas de impacto de baja velocidad con una máquina de impacto Fractovis-Plus Ceast equipada con una célula de carga de 20 kN (ver <span id='cite-_Ref134437631'></span>[[#_Ref134437631|Figura 5]]a), y con cabezal semiesférico de 20 mm de diámetro, que registra los datos de fuerza-tiempo durante el impacto. Integrando la curva de fuerza-tiempo se pueden obtener curvas de energía-tiempo, en función de la segunda ley de Newton [5]. Las muestras para el impacto se sujetan mediante un sistema de agarre neumático (''pneumatic clamping''), que tiene un anillo de sujeción de 70 mm (ver <span id='cite-_Ref134437631'></span>[[#_Ref134437631|Figura 5]]b). La máquina de impacto está equipada con un sistema anti-rebote para evitar múltiples colisiones que puedan alterar los resultados. La temperatura de ensayo y la humedad relativa han sido de 23 ºC y 55%, respectivamente. La caracterización consiste un nivel de energía de impacto de 70 J (7 kg con una caída de 1 m de altura) para inducir la perforación total. Por cada muestra se han realizado tres impactos en superficie GMT, y dos en superficie GMT+UD. |

{| style="width: 75%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 75%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

|- | |- | ||

| − | | style="text-align: center;vertical-align: top;width: 39%;"|[[Image:Draft_Olaziregi Cuevas_664247582-image6.png | + | | style="text-align: center;vertical-align: top;width: 39%;"|[[Image:Draft_Olaziregi Cuevas_664247582-image6.png]] |

(a) | (a) | ||

Latest revision as of 17:39, 5 December 2023

1. Introducción

El cambio climático está siendo el principal problema global a combatir en el planeta. Uno de los principales contribuyentes a este problema, además del rápido crecimiento de la sociedad junto a la industria, es el sector del transporte, en particular las industrias automotriz y aeroespacial, las cuales son responsables de una porción significativa de las emisiones de carbono dióxido (CO2). Para abordar este problema, existe una creciente necesidad de desarrollar vehículos ligeros y eficientes en el consumo de combustible, al mismo tiempo que se mantiene o mejora su seguridad y rendimiento.

Los materiales compuestos tienen el potencial de desempeñar un papel crítico en la consecución de estos objetivos, ya que ofrecen alta resistencia y rigidez específicas, lo que los hace ideales para aplicaciones estructurales ligeras. Además, tienen una capacidad única para adaptarse a requisitos de diseño específicos y ofrecen una amplia gama de opciones de diseño, lo que los convierte en una alternativa atractiva a los materiales tradicionales como los metales.

Los compuestos termoplásticos se están convirtiendo rápidamente en una alternativa viable a los termoestables. Una matriz termoplástica puede reforzarse con fibras relativamente largas y fabricarse con una variedad de aditivos para ofrecer una amplia gama de propiedades. Las ventajas de los compuestos termoplásticos incluyen bajo peso, alta resistencia mecánica y facilidad de fabricación mediante moldeo por inyección con tiempos de ciclo cortos. También se pueden combinar con otros materiales para hacer estructuras híbridas y, a diferencia de los termoestables, son fácilmente reciclables, ofreciendo soluciones sostenibles en la economía circular. De hecho, este tipo de materiales de fibras se encuentran bien extendidas en el automóvil [1,2]. Ante esta situación, los composites termoplásticos se han situado como una alternativa viable a los composites termoestables y la chapa metálica. Se prevé que el mercado global de los composites termoplásticos crezca de 22,2 mil millones de dólares en 2020 a 31,8 mil millones de dólares para 2025, manteniendo una tasa compuesta anual del 7,5% [3].

Los reforzados con fibras continuas son los que mejores propiedades presentan, pero su libertad de diseño es pequeña y se limita a piezas de tipo cáscara. Por el contrario, los procesos de fabricación para fibra discontinua, inyección (LFT) y forja (GMT), permiten la obtención de geometrías complejas, pero sus propiedades mecánicas son sustancialmente más bajas. De hecho, el LFT y GMT son importantes en la actual industria de automoción [2], pero sus aplicaciones están limitadas a componentes semiestructurales o del interior de geometría compleja cuya funcionalidad está más orientada a la integración de funciones que a soportar elevadas cargas mecánicas. La hibridación de materiales compuestos de fibra discontinua con materiales de fibra continua se presenta como una vía prometedora para obtener un efecto sinérgico de ambas tecnologías.

Los componentes para la automoción son susceptibles a daños causados por impactos fuera del plano, como caídas de herramientas, escombros voladores o superficies de carretera irregulares, lo que puede causar daños internos y, en algunos casos, llevar a un fallo catastrófico durante el servicio [1]. Por lo tanto, es importante considerar la selección de material/proceso en el diseño de los componentes para que sean tolerantes al daño y capaces de soportar cargas de impacto sin perder sus propiedades estructurales o requerir un mantenimiento y reparación excesivos.

En este enfoque Belingardi et al. [4] analizaron el comportamiento a impacto de GMT convencionales, GMT-UD y GMTex, tanto desde el punto de vista de medidas experimentales como por medio de simulación numérica (ABAQUS FE).

Sin embargo, no analizaron el efecto de la temperatura de procesado en el comportamiento a impacto ni la adhesión entre las cintas-UD y el GMT. Además, la caracterización a impacto de componentes híbridos para automoción está aún por completar.

En el presente trabajo se ha caracterizado el comportamiento a impacto de placas forjadas de poliamida reforzada con fibra de vidrio (GMT), y la hibridación de estas con refuerzos unidireccionales de carbono (cintas-UD). En un primer bloque se ha estudiado el efecto de la temperatura de procesado, y en un segundo bloque, se ha analizado el efecto de la hibridación con las cintas-UD como refuerzo.

2. Metodología

2.1. Materiales empleados

El material empleado en el trabajo desarrollado es poliamida-6 (PA6) reforzada con fibra corta de vidrio orientada al azar. Es un tipo de GMT (EP589-8) proporcionado por Mitsubishi Chemical Advanced Materials Composites que está especialmente desarrollado para aplicaciones estructurales de alta temperatura. Contiene un 32% de fibra en masa (17% en volumen), con un espesor de 4,3 mm y una densidad de 1,374 g/cm3.

Para el refuerzo, se han utilizado cintas-UD de fibra de carbono con poliamida-6 (CFRP-TP PA6) proporcionadas por Celanese, con un 48,5% de fibra en volumen (67% en masa). El ancho de banda es de 65 mm con una densidad de 1,45 g/cm3.

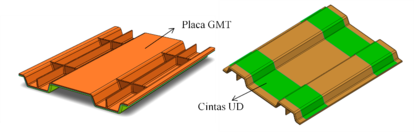

2.2. Proceso de fabricación

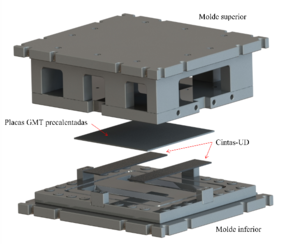

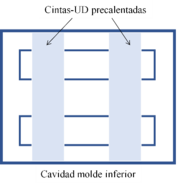

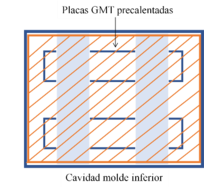

Las placas híbridas para el estudio han sido fabricadas mediante el proceso de forja/GMT con una prensa hidráulica de 80 t. Para cada probeta se han utilizado dos placas de GMT de 350 × 280 × 4 mm que han sido precalentadas en un horno de convección, y 2 cintas-UD (350 × 65 mm) que han sido calentadas en un horno de infrarrojos. Las cintas-UD una vez precalentadas, se colocan en el molde inferior de la prensa (Figura 1a) y seguido se colocan las placas de GMT ya precalentadas (ver Figura 1b).

|

|

| (a) | (b) |

En un estudio previo realizado, se concluyó que para una correcta compactación entre las cintas-UD y el GMT, la temperatura mínima de calentamiento para ambos materiales era de 250 ºC, siendo la adhesión de estos dos materiales mayor a medida que la temperatura aumentaba.

En este trabajo se han fabricado dos tipos de placas híbridas, con dos temperaturas distintas de compactación (ambas temperaturas por encima de la temperatura óptima de compactación). Así, se han fabricado placas con un precalentamiento a 260 ºC y otras a 270 ºC. Para ambos casos, el molde ha sido precalentado a una temperatura de 80 ºC. La velocidad de cierre del molde ha sido de 45 mm/s para todos los casos, y el tiempo de enfriamiento de 60 s. La geometría de las placas híbridas que se obtienen se representa en la Figura 2. La disposición de los materiales para la compresión en prensa se observa en la Figura 3.

2.3. Geometría y composición de muestras

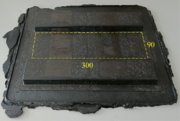

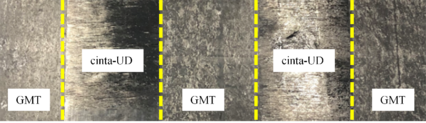

Las muestras para los ensayos de impacto se obtienen desde la zona plana de las placas híbridas. Son muestras rectangulares de 300 × 90 × 4 mm (ver Figura 4a). Cada muestra rectangular contiene dos zonas con cinta-UD y tres únicamente con GMT (ver Figura 4b). La imagen detallada de la muestra a ensayar se observa en la Figura 4c.

|

|

| (a) | (b) |

2.4. Caracterización mecánica

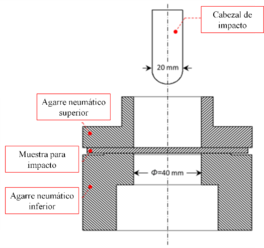

Se han llevado a cabo pruebas de impacto de baja velocidad con una máquina de impacto Fractovis-Plus Ceast equipada con una célula de carga de 20 kN (ver Figura 5a), y con cabezal semiesférico de 20 mm de diámetro, que registra los datos de fuerza-tiempo durante el impacto. Integrando la curva de fuerza-tiempo se pueden obtener curvas de energía-tiempo, en función de la segunda ley de Newton [5]. Las muestras para el impacto se sujetan mediante un sistema de agarre neumático (pneumatic clamping), que tiene un anillo de sujeción de 70 mm (ver Figura 5b). La máquina de impacto está equipada con un sistema anti-rebote para evitar múltiples colisiones que puedan alterar los resultados. La temperatura de ensayo y la humedad relativa han sido de 23 ºC y 55%, respectivamente. La caracterización consiste un nivel de energía de impacto de 70 J (7 kg con una caída de 1 m de altura) para inducir la perforación total. Por cada muestra se han realizado tres impactos en superficie GMT, y dos en superficie GMT+UD.

(a) |

(b) |

| Figura 5. Máquina de impacto (a) y esquema del sistema de agarre (b). | |

En la siguiente tabla se recogen las codificaciones para cada probeta ensayada a impacto:

| Muestra | Refuerzo | Temperatura de procesado (ºC) |

| 260 ºC | NO | 260 |

| 270 ºC | NO | 270 |

| 270 ºC-UD | SI | 270 |

3. Resultados y discusión

En este apartado se discuten los resultados obtenidos en el impacto de las placas forjadas. En un primer bloque se analiza el efecto de la temperatura de fabricación en placas híbridas (3.1) y en un segundo bloque el efecto de la hibridación de las placas con cintas-UD (3.2).

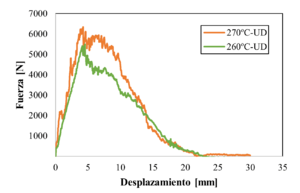

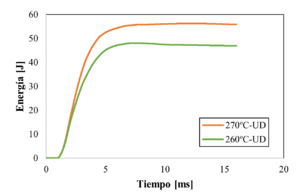

3.1. Influencia de la temperatura de procesado

En la Figura 6a se observa que, con las placas procesadas a 270 ºC se obtiene una fuerza pico de 6,3 ± 0,21 kN, mientras que en las procesadas a 260 ºC se obtienen 5,4 ± 1,2 kN (ver Figura 6a). De la misma manera, en la Figura 6b las procesadas a mayor temperatura absorben hasta 56 ± 0,7 J mientras que las de menor temperatura absorben un máximo de 48 ± 0,33 J.

|

|

| (a) | (b) |

| Figura 6. Efecto de la temperatura de procesado en impacto, curva fuerza-desplazamiento (a) y energía-tiempo (b). | |

Este aumento de las propiedades mecánicas para las procesadas a mayor temperatura se debe a una mayor compactación entre las cintas-UD y el GMT. En estos ensayos se han visto reflejados los resultados del estudio previo comentado en el apartado 2.2, donde se confirmaba el aumento de la compactación de las cintas-UD con el GMT a medida que la temperatura de procesado aumenta.

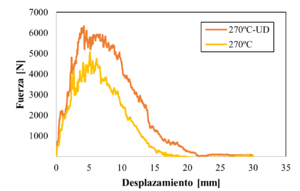

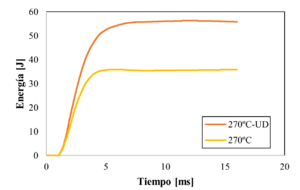

3.2. Influencia de la hibridación con cintas-UD

En la Figura 7 se muestran las curvas de fuerza-desplazamiento y energía-tiempo obtenidas de los ensayos de impacto realizados a muestras con refuerzo (270 ºC-UD, las de mejores propiedades) y a muestras sin refuerzo UD (270 ºC). En este caso, las muestras sin refuerzo muestran una fuerza pico de 50 ± 0,4 kN, siendo un 20% menor que con refuerzo UD (ver Figura 7a). En la energía absorbida se observa la misma tendencia, donde las muestras sin refuerzo absorben una energía de 35 ± 0,5 J frente a las reforzadas con cintas-UD que presentan hasta un 56 ± 0,8 J de energía absorbida, un 37,5% más (ver Figura 7b).

|

|

| (a) | (b) |

| Figura 7. Efecto de las cintas-UD en impacto, curva fuerza-desplazamiento (a) y curva energía-tiempo (b). | |

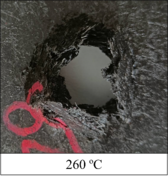

3.3. Mecanismos de rotura

Tras analizar el comportamiento de las distintas muestras, se han estudiado los distintos mecanismos de rotura que presentan. En la Figura 8 se pueden ver las perforaciones totales que se han llevado a cabo con el cabezal de 20 mm.

En la Figura 8a el cabezal impacta la placa y daña únicamente una pequeña área alrededor del agujero de perforación, sin generar grietas extendidas en la placa. Esto se debe a que el GMT de referencia tiene propiedades cuasi-isotrópicas en el plano, lo que significa que tiene fibras uniformes en todas las direcciones (en este caso, donde la geometría es tipo placa). Esta uniformidad evita que las grietas se propaguen desde el borde del agujero central de perforación, y muestra como resultado un agujero circular.

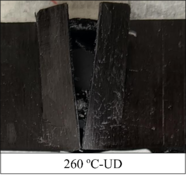

Sin embargo, en las Figura 8b y 8c el modo de rotura varía. El refuerzo UD para las muestras híbridas se ha colocado en la cara inferior de las placas de GMT, por lo que la rotura en esta cara se da en la dirección de las fibras del refuerzo. En las muestras híbridas, el cabezal perfora primeramente el espesor de GMT, y después se origina una grieta en las cintas en el borde del agujero, que se propaga a lo largo de las fibras UD. En la rotura de las muestras procesadas a 260 ºC se observa como la cinta-UD se separa del GMT (ver Figura 8c), mientras que en las procesadas a 270 ºC las cintas-UD mantienen una mayor consolidación (ver Figura 8b).

|

|

|

| (a) | (b) | (c) |

| Figura 8. Roturas en muestras; sin refuerzo (a), con refuerzo a 270 ºC (b) y con refuerzo a 260 ºC (c). | ||

4. Conclusiones

La conclusión principal que se obtiene en el trabajo realizado es que la hibridación de la forja/GMT con cintas unidireccionales tiene un gran potencial en el sector automovilístico, ya que además de la reducción en peso, se puede obtener una mejora considerable en las propiedades a impacto de los componentes.

De los ensayos de impacto realizados, se obtiene que:

- El aumento de la temperatura de procesado tiene un mayor efecto en la adhesión y compactación de las cintas-UD con el GMT, lo que se ve traducido en un aumento de la fuerza máxima y energía disipada en las muestras híbridas, concretamente un 14%.

- La hibridación mediante cintas de carbono UD en las placas de GMT favorece las propiedades frente a impacto de las muestras estudiadas, obteniendo una mejora del 20% en la fuerza máxima registrada, y un 36% en la energía disipada.

En cuanto a los mecanismos de rotura, las conclusiones principales son las siguientes:

- Las muestras de GMT sufren una perforación completa a los 70 J, y muestran daños relativamente uniformes en todas las direcciones, ya que el material tiene una distribución uniforme de fibras en la superficie. Mientras tanto, en las muestras de GMT con cintas UD también se obtiene una perforación completa, pero presentan una rotura lineal en la dirección de las fibras unidireccionales, provocada por la propagación de una grieta originada en el borde del agujero perforado por el cabezal de impacto.

- Por lo tanto, se concluye que cuando se propone una hibridación de material/proceso, además de las propiedades mecánicas, el mecanismo de rotura tiene que ser analizado, ya que es un aspecto importante a tener en cuenta en el diseño, sobre todo en sectores en los que la seguridad sea primordial.

Agradecimientos

Los autores de este trabajo quieren agradecer la financiación recibida por parte de la Comisión Europea (LAY2FORM, nº proyecto: 76871) y el Gobierno Vasco (ZE-KONP nº proyecto: KK-2022/00036, y Grupos de Investigación nº proyecto: IT1613-22).

Bibliografía

[1] Henning F, Kärger L, Dörr D, Schirmaier FJ, Seuffert J, Bernath A. Fast processing and continuous simulation of automotive structural composite components. Compos Sci Technol 2019;171.

[2] Bannister M. Challenges for composites into the next millennium - A reinforcement perspective. Compos - Part A Appl Sci Manuf 2001;32.

[3] Thermoplastic Composites Market. (4 de mayo de 2023). Markets and Markets. https://www.marketsandmarkets.com/Market-Reports/thermoplastic-composite-market- 111944669.html

[4] G.Belingardi, A.T.Beyene, Dang Jichuan, Energy absorbing capability of GMT, GMTex and GMT-UD composite panels for static and dynamic loading– Experimental and numerical study; Composite Structures,143 (2016) 371-387.

[5] S. Z. H. Shah, S. Karuppanan, P. S. M. Megat-Yusoff, Z. Sajid, “Impact resistance and damage tolerance of fiber reinforced composites: A review,” Composite Structures, vol. 217. pp. 100–121, 2019. DOI: 10.1016/j.compstruct.2019.03.021.

Document information

Published on 25/09/24

Accepted on 04/12/23

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 6 - Fabricación y Aplicaciones Industriales, 2024

DOI: 10.23967/r.matcomp.2024.06.09

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?