m (Marherna moved page Review 908503431640 to Zulueta et al 2023a) |

|||

| (3 intermediate revisions by one other user not shown) | |||

| Line 12: | Line 12: | ||

En conclusión, este trabajo ha demostrado la viabilidad del empleo de técnicas de optimización topológica en el diseño conceptual de componentes con materiales SMC. Además, en combinación con técnicas de simulación mediante elementos finitos, han demostrado ser herramientas que reducen y perfeccionan el desarrollo de producto en materiales compuestos. | En conclusión, este trabajo ha demostrado la viabilidad del empleo de técnicas de optimización topológica en el diseño conceptual de componentes con materiales SMC. Además, en combinación con técnicas de simulación mediante elementos finitos, han demostrado ser herramientas que reducen y perfeccionan el desarrollo de producto en materiales compuestos. | ||

| − | |||

'''Keywords: '''Optimización topológica, SMC, desarrollo de producto, diseño conceptual. | '''Keywords: '''Optimización topológica, SMC, desarrollo de producto, diseño conceptual. | ||

| + | |||

| + | '''ABSTRACT:''' Lightening vehicles has been and continues to be one of the main objectives of the automotive industry. On one hand, to reduce fuel consumption in internal combustion vehicles, and, on the other hand, to try to maximize the autonomy of electric vehicles. In this aspect, composite polymeric materials, such as Sheet Molding Compound (SMC) materials, play a decisive role; however, their use in structural parts requires appropriate design and simulation techniques. In order to maximize design possibilities, in the conceptualization phases of the product development process, topology optimization tools open many possibilities. Nevertheless, the use of this technique in SMC materials generates certain uncertainties due to the nature of the material. | ||

| + | |||

| + | In this context, in this work a metal part has been replaced by a version of it in SMC and topological optimization tools have been used in the conceptual design stage. The possible variants have been analyzed when entering the mechanical data of the material, due to its anisotropic nature, as well as the influence of temperature on them, due to the fact that in the working environment the piece is subjected to 130 ºC. To do this, samples of material have been molded and a mechanical characterization has been carried out to understand the behavior of the material with respect to fiber orientation and temperature. Then, using the PTC Creo design tool, a topological optimization and subsequent adaptation were carried out to improve the processability of the component. The most promising versions have been virtually validated using finite elements with Abaqus software. | ||

| + | |||

| + | In conclusion, this work has demonstrated the viability of using topology optimization techniques in the conceptual design of components with SMC materials. Furthermore, in combination with simulation techniques using finite elements, they have proven to be tools that reduce and perfect product development in composite materials. | ||

| + | |||

| + | '''Keywords: '''Topology optimization, SMC, product development, conceptual design. | ||

==1. Introducción== | ==1. Introducción== | ||

| Line 22: | Line 29: | ||

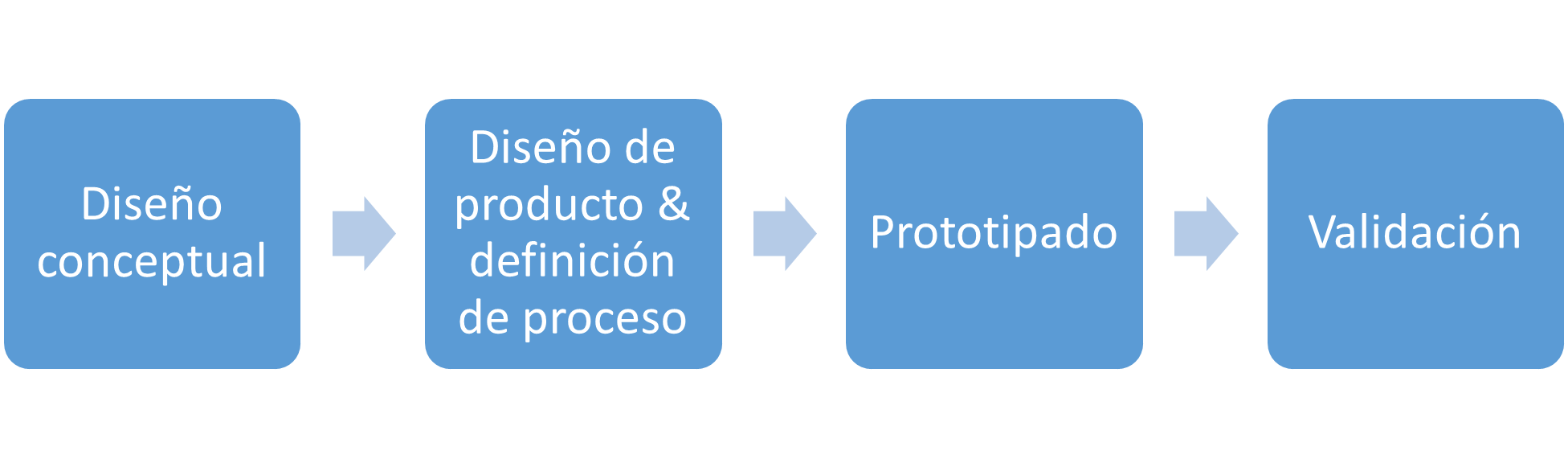

El proceso de desarrollo de producto (Figura 1) consta de cuatro partes diferenciadas: 1) Diseño conceptual, 2) Diseño de producto y definición de proceso, 3) prototipado y 4) ensayo y validación. | El proceso de desarrollo de producto (Figura 1) consta de cuatro partes diferenciadas: 1) Diseño conceptual, 2) Diseño de producto y definición de proceso, 3) prototipado y 4) ensayo y validación. | ||

| + | |||

| + | [[File:Review_908503431640_6339_Imagen1.png]] | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 17:29, 5 December 2023

RESUMEN: El aligeramiento de los vehículos ha sido y sigue siendo uno de los principales objetivos de la industria de la automoción. Por una parte, para reducir el consumo de combustible en vehículos de combustión interna, y, por otra parte, para tratar de maximizar la autonomía de los vehículos eléctricos. En este aspecto, los materiales poliméricos compuestos, tales como los materiales Sheet Molding Compound (SMC), juegan un papel determinante, sin embargo, su empleo en piezas estructurales requiere de técnicas de diseño y simulación adecuadas. De cara a maximizar las posibilidades de diseño, en las fases de conceptualización del proceso de desarrollo de producto, las herramientas de optimización topológica abren muchas posibilidades. No obstante, el empleo de esta técnica en materiales SMC genera ciertas incertidumbres debido a la naturaleza del material.

En este contexto, en este trabajo se ha sustituido una pieza metálica por una versión de esta en SMC y en la etapa de diseño conceptual se han empleado herramientas de optimización topológica. Se han analizado las posibles variantes a la hora de introducir los datos mecánicos del material, debido a su naturaleza anisotrópica, así como la influencia de la temperatura en las mismas, debido a que en el entorno de trabajo la pieza está sometida a 130 ºC. Para ello, se han moldeado muestras de material y se ha llevado a cabo una caracterización mecánica para conocer el comportamiento del material con respecto a la orientación de fibras y temperatura. Después, mediante la herramienta de diseño PTC Creo, se ha realizado una optimización topológica y su posterior adaptación para mejorar la procesabilidad del componente. Las versiones más prometedoras se han validado virtualmente mediante elementos finitos con el software Abaqus.

En conclusión, este trabajo ha demostrado la viabilidad del empleo de técnicas de optimización topológica en el diseño conceptual de componentes con materiales SMC. Además, en combinación con técnicas de simulación mediante elementos finitos, han demostrado ser herramientas que reducen y perfeccionan el desarrollo de producto en materiales compuestos. Keywords: Optimización topológica, SMC, desarrollo de producto, diseño conceptual.

ABSTRACT: Lightening vehicles has been and continues to be one of the main objectives of the automotive industry. On one hand, to reduce fuel consumption in internal combustion vehicles, and, on the other hand, to try to maximize the autonomy of electric vehicles. In this aspect, composite polymeric materials, such as Sheet Molding Compound (SMC) materials, play a decisive role; however, their use in structural parts requires appropriate design and simulation techniques. In order to maximize design possibilities, in the conceptualization phases of the product development process, topology optimization tools open many possibilities. Nevertheless, the use of this technique in SMC materials generates certain uncertainties due to the nature of the material.

In this context, in this work a metal part has been replaced by a version of it in SMC and topological optimization tools have been used in the conceptual design stage. The possible variants have been analyzed when entering the mechanical data of the material, due to its anisotropic nature, as well as the influence of temperature on them, due to the fact that in the working environment the piece is subjected to 130 ºC. To do this, samples of material have been molded and a mechanical characterization has been carried out to understand the behavior of the material with respect to fiber orientation and temperature. Then, using the PTC Creo design tool, a topological optimization and subsequent adaptation were carried out to improve the processability of the component. The most promising versions have been virtually validated using finite elements with Abaqus software.

In conclusion, this work has demonstrated the viability of using topology optimization techniques in the conceptual design of components with SMC materials. Furthermore, in combination with simulation techniques using finite elements, they have proven to be tools that reduce and perfect product development in composite materials.

Keywords: Topology optimization, SMC, product development, conceptual design.

1. Introducción

Los materiales SMC son empleados ampliamente en muchos ámbitos de la industria, desde la fabricación de componentes para la industria eléctrica hasta la fabricación de piezas para el sector del transporte, tanto para vehículos ligeros como para camiones y autobuses. Sus principales ventajas residen en 1) su buena relación peso específico – propiedades mecánicas, pudiendo obtener módulos elásticos similares a los composites de fibra continua[1]; 2) su facilidad de conformado en piezas de geometría compleja gracias al proceso de moldeo por compresión[2] y 3) su resistencia química y térmica basándose en su matriz termoestable[3].

Con el fin de poder aprovechar todo su potencial para obtener geometrías complejas y poder así introducir estos materiales en piezas y estructuras principales, se requieren técnicas de diseño y simulación adecuadas a la naturaleza de estos materiales durante el proceso de desarrollo de producto.

El proceso de desarrollo de producto (Figura 1) consta de cuatro partes diferenciadas: 1) Diseño conceptual, 2) Diseño de producto y definición de proceso, 3) prototipado y 4) ensayo y validación.

En las fases iniciales del proceso, en el diseño conceptual, muchas veces se parte de una hoja en blanco y los desarrollos e ideas se basan predominantemente en la experiencia. Es en esta etapa, donde las herramientas de optimización topológica pueden ayudar a explorar y conceptualizar nuevas y novedosas alternativas de diseño. No obstante, al ser los SMC materiales reforzados con fibras y, por extensión, de naturaleza anisotrópica, se debe prestar especial atención a los diseños generados por estas técnicas y analizar en detalle su influencia en las propiedades finales de la pieza y en el proceso productivo.

Para analizar el potencial del empleo de esta técnica en el desarrollo de producto de composites poliméricos, en este trabajo se ha rediseñado una pieza de automoción metálica en SMC. La razón por la que se ha seleccionado esta tipología de material radica en la temperatura de 130 ºC a la que la pieza está expuesta durante su aplicación final. Durante el proceso de rediseño, se han utilizado técnicas de optimización topológica y después se han llevado a cabo validaciones virtuales del procesado de la pieza y su respuesta estructural.

2. Experimental

2.1. Material y fabricación de muestras

El material seleccionado para el estudio ha sido el SMC de base poliéster insaturado y reforzado con fibras de vidrio Verkid PG30-HV140.LE, fabricado por Astar S.A. Para obtener las propiedades mecánicas del material, se han moldeado placas de 400x300x3mm3 mediante moldeo por compresión. Las probetas de ensayo[4] se han mecanizado en la parte final del flujo de material tal y como se muestra en la Figura 2.

2.2. Caracterización de material

Se han generado datos experimentales de material de cara a alimentar los distintos softwares empleados durante el estudio. Por una parte, se han realizado ensayos de tracción con probetas orientadas a 0º y 90º respecto a la dirección principal de flujo en una máquina de ensayos universal MTS Insight 100 kN. Los ensayos se han realizado a 130 ºC, con una velocidad de deformación y empleando un L0= 50 mm para asegurar que se captura un volumen representativo del material durante el ensayo.

Por otra parte, se han realizado varios ensayos sobre el material para poder simular el proceso de compresión de la pieza. Se ha analizado la cinética del curado del material mediante barridos isotérmicos a 100 ºC, 120 ºC, 140 ºC y 160 ºC en un reómetro oscilatorio. Además, se ha caracterizado el comportamiento reológico del composite mediante un reómetro oscilatorio realizando barridos en frecuencia a 0.1, 0.5, 1, 1.5, 10 y 32 Hz a temperaturas constantes de 50 ºC, 60 ºC y 70ºC. Por último, se han medido la entalpia de curado del material mediante un barrido en temperatura en DSC a 10 ºC/min, la conductividad térmica del material en estado sólido según la UNE-EN 22007-2[5] y el calor especifico del material mediante un barrido en temperatura a 20 ºC/min en DSC.

2.3. Softwares

Durante la investigación, se han empleado tres softwares principales. Como herramienta de diseño y motor de optimización topológica, se ha empleado CREO Parametric 9.0.2.0. (PTC Inc., Boston, MA, EE. UU) y su módulo de “Generative Design”. Para poder comprobar que las geometrías diseñadas son capaces de soportar las cargas mecánicas de la pieza real, se ha utilizado el software de cálculo estructural mediante elementos finitos Abaqus (Dassault Systèmes, Vélizy-Villacoublay, Francia). Por último, para simular el proceso de moldeo de compresión y analizar la viabilidad de la fabricación de la pieza rediseñada, se ha usado el software Moldex3D (CoreTech System Co., Ltd., Taiwan).

3. Resultados y discusión

3.1. Optimización topológica y rediseño

La optimización topológica se ha realizado definiendo el espacio de diseño disponible, las cargas que tiene que soportar la pieza, las propiedades mecánicas del material y un objetivo de reducción de volumen.

Por parte del material, la caracterización mecánica muestra claramente la naturaleza anisotrópica del material tal y como se puede observar en la Figura 3. Inicialmente, se ha optado por no incluir propiedades anisotrópicas en este proceso, por lo que se ha computado una curva media de comportamiento, entre la respuesta del material a 0º y a 90º.

En cuanto al espacio de diseño disponible, la pieza en cuestión se trata de un soporte del tubo de escape de un coche, y su representación se muestra en la Figura 4.

La pieza tiene que soportar una carga principal a 130 ºC: una carga estática de 600N aplicada en los agujeros centrales.

Teniendo en cuenta lo anterior, se ha definido el siguiente espacio de diseño en CREO, junto con un objetivo de reducción de volumen del 40% (Figura6).

Tras realizar varias iteraciones para ajustar en lo posible todos los parámetros, se ha llegado a la solución mostrada en la Figura7:

Tal y como se puede observar, la optimización topológica genera un sólido de múltiples facetas que resulta difícil de trabajar. Debido a ello, para seguir con el proceso de desarrollo de producto definido en la Figura 1, se ha decidido generar un nuevo diseño que permita realizar los ajustes y modificaciones necesarias de manera cómoda. El resultado final de se puede ver en la Figura 8.

3.2. Validación virtual del proceso de fabricación y de la respuesta mecánica de la pieza rediseñada

Una vez obtenida una pieza rediseñada, se ha analizado su procesabilidad mediante el moldeo por compresión utilizando el software Moldex3D. Se han empleado las condiciones de procesado recomendadas por el fabricante del material: temperatura de molde 145 ºC, temperatura de material 23 ºC y velocidad de compresión 1 mm/s.

Tras asegurar un frente de flujo uniforme y un llenado de pieza correcto, se ha procedido a chequear el tiempo de ciclo necesario para curar la pieza. Para ello, se han seleccionado 5 puntos sobre la pieza (Figura 9) y se ha registrado la evolución de su grado de curado durante el tiempo.

Tal y como se puede apreciar en la Figura 10, debido a la acumulación de masa en el punto 5, el tiempo de curado de la pieza crece. Esta situación ha forzado un ligero cambio en el diseño de esta zona para reducir la acumulación de masa y, de esta manera, intentar reducir el tiempo de ciclo.

Por último, se ha validado la respuesta mecánica de la pieza rediseñada mediante un cálculo estructural por elementos finitos. Con el empleo del software Abaqus, se ha modelizado la pieza rediseñada y se ha simulado su respuesta estructural. Se han analizado las tensiones máximas generadas para asegurarse que estas no exceden el limite de rotura del material.

Los resultados muestran una tensión máxima de 27 MPa, frente a los 46 MPa de tensión máxima que muestra el material a rotura, por lo que se estima que la pieza es capaz de soportar las cargas aplicadas.

4. Conclusiones

La principal conclusión de este estudio es que las herramientas de optimización topológica, acompañadas de las herramientas de validación virtual, son eficaces para ayudar con el diseño conceptual de piezas de composite. Cabe destacar que se realizan simplificaciones, especialmente relacionadas con la naturaleza anisotrópica del material que pueden llegar a inducir errores en los cálculos. Esto conlleva la necesidad de desarrollar herramientas que permitan incluir efectos anisotrópicos en el proceso de optimización topológica en el futuro.

5. Bibliografía

[1] P. S. Stelzer, B. Plank, eta Z. Major, «Mesostructural simulation of discontinuous prepreg platelet based carbon fibre sheet moulding compounds informed by X-ray computed tomography», Nondestructive Testing and Evaluation, or. 1–17, eka. 2020, doi: 10.1080/10589759.2020.1774584.

[2] J. Görthofer et al., «Virtual process chain of sheet molding compound: Development, validation and perspectives», Composites Part B: Engineering, libk. 169, or. 133–147, uzt. 2019, doi: 10.1016/j.compositesb.2019.04.001.

[3] L. Orgéas eta P. J. J. Dumont, «Sheet Molding Compounds», in Wiley Encyclopedia of Composites, Hoboken, NJ, USA: John Wiley & Sons, Inc., 2012, or. weoc222. doi: 10.1002/9781118097298.weoc222.

[4] K. Zulueta, A. Arriaga, eta I. Martinez, «Novel coupon geometry for tensile property determination of Sheet Molding Compounds», Materials Letters, or. 129087, aza. 2020, doi: 10.1016/j.matlet.2020.129087.

[5] «UNE-EN ISO 22007-2:2016 Plásticos. Determinación de la conduct...» https://www.une.org/encuentra-tu-norma/busca-tu-norma/norma/?c=N0056672 (eskuratua 2022(e)ko ekainaaren 14(e)an).

Document information

Published on 25/09/24

Accepted on 04/12/23

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 6 - Fabricación y Aplicaciones Industriales, 2024

DOI: 10.23967/r.matcomp.2024.06.14

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?