m (Tag: Visual edit) |

|||

| (3 intermediate revisions by 2 users not shown) | |||

| Line 22: | Line 22: | ||

'''RESUMEN:''' La reciente tendencia a reemplazar los componentes del Body-in-White por laminados de fibra de carbono se conoce como “Body in Black”, se ha estado imponiendo en los nuevos diseños de vehículos. Así nacen varios híbridos con matriz termoplástica como CAPET, que posee titanio con fibras de carbono en PEEK, el CAPAAL que posee aluminio con fibras de carbono y vidrio en PA 6, el CATPUAL basado en el CAPAAL, con matriz de poliuretano termoplástico y láminas de aluminio. Este proyecto comprende el estudio y diseño de laminados híbridos que puedan sustituir una lámina de acero monolítica para fabricar componentes BIW. Para ello se utilizaron modelos analíticos basados en la teoría de las mezclas y la teoría clásica de láminas para estimar el comportamiento mecánico del laminado híbrido. Se analizó el comportamiento estructural de un semiproducto mediante simulaciones en elementos finitos. Los resultados demuestran que es posible obtener una reducción de peso entre el 12% y 40% al utilizar un laminado híbrido, pero se requiere aumentar el espesor de la lámina hasta 3 veces comparado con la lámina de acero. Se realizaron estudios para medir la mojabilidad de la superficie y la resistencia de adhesión de un preimpregnado de fibra de carbono con matriz de PA6 sobre aluminio. Se realizó un estudio de ciclo de vida de los laminados híbridos diseñados para observar el impacto ambiental en consumo de energía y huella de carbono. | '''RESUMEN:''' La reciente tendencia a reemplazar los componentes del Body-in-White por laminados de fibra de carbono se conoce como “Body in Black”, se ha estado imponiendo en los nuevos diseños de vehículos. Así nacen varios híbridos con matriz termoplástica como CAPET, que posee titanio con fibras de carbono en PEEK, el CAPAAL que posee aluminio con fibras de carbono y vidrio en PA 6, el CATPUAL basado en el CAPAAL, con matriz de poliuretano termoplástico y láminas de aluminio. Este proyecto comprende el estudio y diseño de laminados híbridos que puedan sustituir una lámina de acero monolítica para fabricar componentes BIW. Para ello se utilizaron modelos analíticos basados en la teoría de las mezclas y la teoría clásica de láminas para estimar el comportamiento mecánico del laminado híbrido. Se analizó el comportamiento estructural de un semiproducto mediante simulaciones en elementos finitos. Los resultados demuestran que es posible obtener una reducción de peso entre el 12% y 40% al utilizar un laminado híbrido, pero se requiere aumentar el espesor de la lámina hasta 3 veces comparado con la lámina de acero. Se realizaron estudios para medir la mojabilidad de la superficie y la resistencia de adhesión de un preimpregnado de fibra de carbono con matriz de PA6 sobre aluminio. Se realizó un estudio de ciclo de vida de los laminados híbridos diseñados para observar el impacto ambiental en consumo de energía y huella de carbono. | ||

--> | --> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1. Introducción== | ==1. Introducción== | ||

| Line 58: | Line 53: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | |

| + | [[File:Review_953862943872_7970_Figura 1.png]]</div> | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 66: | Line 62: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | [[File:Review_953862943872_8290_Figura 2.png]] | |

| + | </div> | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 300: | Line 297: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | [[File:Review_953862943872_7590_Figura 3.png]] | |

| + | </div> | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 308: | Line 306: | ||

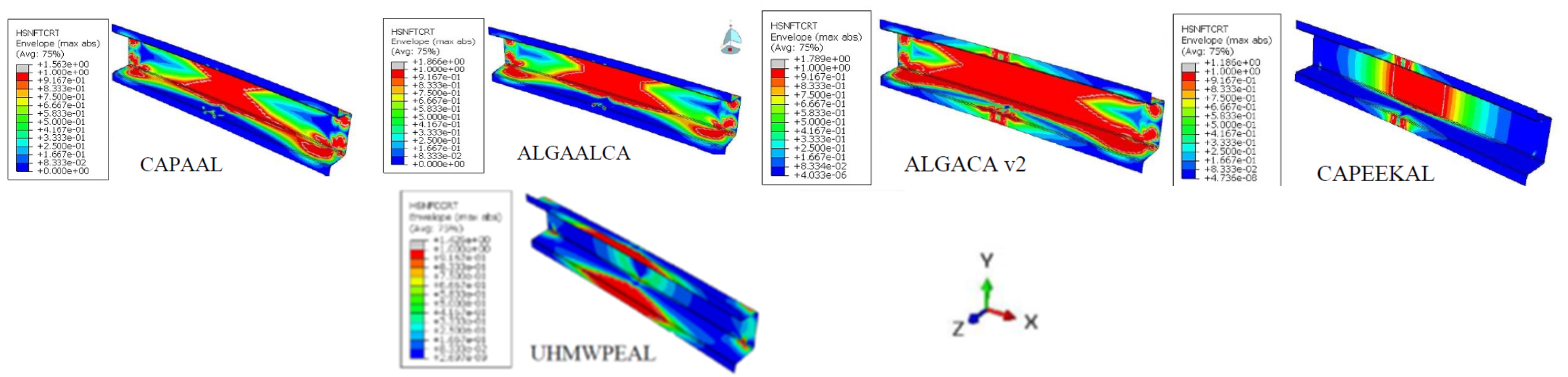

Del análisis de convergencia de la malla para acero, se observa que los elementos 3mm permiten obtener resultados precisos y menor costo computacional que elementos 1,5mm. Los resultados están ligados a varios factores. En primer lugar, al espesor del laminado siendo los laminados ALGAALCA, ALGACA v2, CAPEEKAL y UHMWPEAL, de 3,2mm de espesor. En cambio, el laminado CAPAAL, con sólo 2,19mm de espesor, no es lo suficientemente rígido como para aproximarse a los valores de rigidez de la lámina de acero de 1mm, pero demuestra una resistencia superior a flexión que los laminados CAPEEKAL y UHMWPEAL. Otro aspecto importante es que el CAPAAL usa una aleación de aluminio distinta a las que utilizan los demás laminados y esta le provee de una mayor rigidez elástica que el laminado CAPEEKAL. Por último, los porcentajes de fibra son distintos en los laminados CAPAAL (con 54% de fibra carbono) y CAPEEKAL (con 40% de fibra carbono), mientras que los laminados ALGACA v2 y ALGAALCA usan 60% de fibra de carbono. En la Figura 4 se presentan unos gráficos de la distribución total de la falla por ruptura de las fibras a tensión de los laminados híbridos, excepto el UHMWPEAL, cuya ruptura de las fibras ocurre por compresión. | Del análisis de convergencia de la malla para acero, se observa que los elementos 3mm permiten obtener resultados precisos y menor costo computacional que elementos 1,5mm. Los resultados están ligados a varios factores. En primer lugar, al espesor del laminado siendo los laminados ALGAALCA, ALGACA v2, CAPEEKAL y UHMWPEAL, de 3,2mm de espesor. En cambio, el laminado CAPAAL, con sólo 2,19mm de espesor, no es lo suficientemente rígido como para aproximarse a los valores de rigidez de la lámina de acero de 1mm, pero demuestra una resistencia superior a flexión que los laminados CAPEEKAL y UHMWPEAL. Otro aspecto importante es que el CAPAAL usa una aleación de aluminio distinta a las que utilizan los demás laminados y esta le provee de una mayor rigidez elástica que el laminado CAPEEKAL. Por último, los porcentajes de fibra son distintos en los laminados CAPAAL (con 54% de fibra carbono) y CAPEEKAL (con 40% de fibra carbono), mientras que los laminados ALGACA v2 y ALGAALCA usan 60% de fibra de carbono. En la Figura 4 se presentan unos gráficos de la distribución total de la falla por ruptura de las fibras a tensión de los laminados híbridos, excepto el UHMWPEAL, cuya ruptura de las fibras ocurre por compresión. | ||

| − | + | [[File:Review_953862943872_2569_Figura 4.png]] | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Figura 4. Falla de los laminados híbridos de acuerdo al criterio de Hashin</div> | Figura 4. Falla de los laminados híbridos de acuerdo al criterio de Hashin</div> | ||

Latest revision as of 17:02, 17 October 2023

1. Introducción

La reciente tendencia a reemplazar los componentes del BIW – Body-in-White por laminados de fibra de carbono se conoce como “Body in Black” (BiB), se ha estado imponiendo en los nuevos diseños de vehículos eléctricos y de tecnologías híbridas [1, 2]. Así nacen varios híbridos con matriz termoplástica como CAPET, que posee titanio con fibras de carbono en PEEK (poli-éter-éter-cetona), el CAPAAL que posee aluminio con fibras de carbono y vidrio en PA 6 [3], el CATPUAL basado en el CAPAAL, con matriz de poliuretano termoplástico-TPU y láminas de aluminio [4].

1.1. Estado del arte

1.1.1 Laminados de fibra-metal (LFM) y híbridos metal-termoplástico reforzado con fibra

La matriz polimérica que se seleccione para aplicaciones en el sector automovilístico debe tener [5]: capacidad de deformarse a bajas temperaturas; resistencia a la fluidez a altas temperaturas (200°C, proceso de pintura); resistencia a las condiciones ambientales como el calor, la humedad y la niebla salina; resistir temperaturas por encima de 200°C y ser conformado a 15 a 30 m/min; cura de las láminas debe ser rápida; posibilidad de ser reciclado al final de su vida útil.

1.1.2 Ángulo de contacto y resistencia de corte simple

El ángulo de contacto provee indicación cuantitativa de la mojabilidad de la superficie [6-8]. Entre las opciones del ensayo, el menos costoso y sencillo de realizar es el ensayo de resistencia de corte simple. Este ensayo se describe en ISO 4587 y ASTM D1002 y ASTM D5868.

1.1.3 Análisis de ciclo de vida (ACV)

Sigue las normas UNE-EN ISO 14040:2006/A1:2021 y UNE-EN ISO 14044:2006/A1:2018 qui consiste en recolectar información y traducirlo en consecuencias ambientales como: contribución al cambio climático, creación de smog, eutrofización, acidificación y toxicidad humana y del ecosistema [9]. Otra técnica para evaluar impactos ambientales es la ecoauditoría [10, 11].

Con esto, este trabajo de investigación pretende estudiar y desenvolver laminados híbridos que puedan reemplazar una lámina de acero monolítica para fabricar componentes BIW.

2. Metodologia

2.1. Diseño del laminado termoplástico reforzado con fibra

Se propone diseñar varios laminados híbridos con distintas matrices poliméricas termoplásticas, que logren desempeñar una respuesta mecánica similar a un laminado de acero monolítico de 1 mm de espesor, usando la regla de las mezclas para determinar las propiedades mecánicas de las láminas de material compuesto y la teoría de lámina para determinar la rigidez del laminado metal-TRF [12]. Los materiales seleccionados son tomados del CES Edupack [13].

2.2. Ensayo por el método de elementos finitos del componente

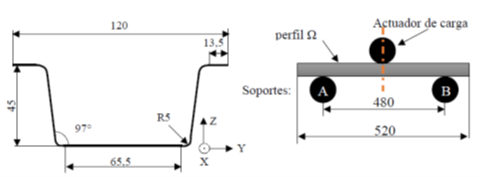

Para evaluar el comportamiento mecánico de los laminados, se modeló por el MEF el comportamiento de probetas sometidas flexión de tres puntos [14]. La geometría, Figura 1, que usaron fue la de un arco de techo de vehículo, fabricado con el laminado CAPAAL (CA- fibra de carbono, PA-poliamida y AL-aluminio) y compararon con una lámina de acero de 0,8mm.

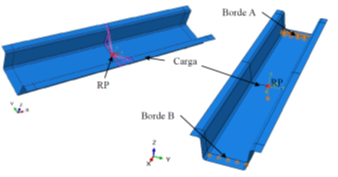

Se llevó a cabo en el software ABAQUS® CAE 2019 [15]. La geometría se modeló con elementos shell (S8R). El material seleccionado para esta simulación es el acero 10548 o HC340LA, con espesor de lámina 1 mm. Las condiciones de borde se pueden ver en la Figura 2. Se seleccionó el criterio de daño de Hashin con evolución de daño de 0,5 N/mm.

2.3. Ensayos experimentales de ángulo de contacto y de resistencia a corte simple

Se realizaron 3 mediciones aleatorias usando como líquido al agua (destilada) sobre las muestras. Las muestras seleccionadas fueron láminas de aluminio AW6061-T6 con diferentes tratamientos superficiales, de acero y de preimpregnado Toray Cetex® TC910 de fibra de carbono 60% con PA6. Las muestras de aluminio con tratamientos superficiales son identificadas por AA1, para aluminio limpiado con alcohol isopropílico; AA2, limpiado con limón (ácido cítrico); AA3, superficie lijada y AA4, con revestimiento de partículas de polímero (Plastcoat).

Se seleccionó el preimpregnado Toray TC910 y el aluminio AW6061-T6 para medir la resistencia de adhesión a través de un ensayo de corte simple bajo las recomendaciones de la norma ASTM D1002. Las propiedades de estos materiales se encuentran en CES Edupack 2020 [13]. Los 4 ensayos se corresponden a limpieza con alcohol isopropílico, ácido cítrico, lijado y un recubrimiento. Los parámetros de fabricación siguieron las recomendaciones del fabricante y algunos trabajos encontrados en la literatura [16]. La primera prueba se realizó con 260°C, 0,4MPa de presión [16] y el tiempo de mantenimiento se definió 5 min. La segunda experiencia se realizó a 275°C, 0,2MPa de presión y se mantuvo por 10 min.

2.4. Análisis de ciclo de vida

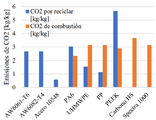

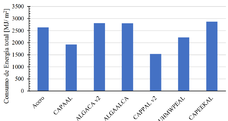

Se presenta un estudio del impacto ambiental de los laminados híbridos con la herramienta de ecoauditoría CES Edupack 2020 basado en las recomendaciones UNE-EN ISO 14040:2006/A1:2021. El objetivo es analizar y comparar el impacto ambiental de 1m2 de híbridos de matriz termoplástica con 1m2 de lámina de acero en cada fase del ciclo de vida:

1 lámina de acero HC340LA (1m x 1m x 1mm); 1 lámina CAPAAL (1m x 1m x 2,19mm) de matriz PA6; 1 lámina ALGACA v2 (1m x 1m x 3,23mm) de matriz PA6; 1 lámina ALGAALCA (1m x 1m x 3,21mm) de matriz PA6; 1 lámina CAPPAL v2 (1m x 1m x 3,15mm) de matriz PP; 1 lámina de UHMWPEAL (1m x 1m x 3,21mm); 1 lámina CAPEEKAL (1m x 1m x 3,23mm) de matriz PEEK.

El proceso primario se definió como extrusión-laminado para las láminas de metal, extrusión de polímeros para las láminas termoplásticas y fabricación textil para las fibras de carbono, vidrio y Espectro. El final de vida de las láminas de metal se consideró como 100% reciclable y, para las fibras y polímeros termoplásticos, se consideró 100% infra reciclado. En la fase de transporte se especificó un vehículo ligero de mercancía recorriendo una distancia de 500km para entregar 1 lámina a una ensambladora de autos, en 10 años, y que el producto será usado en un vehículo comercial ligero a diésel durante 365 días al año, 40 km al día. Los materiales fueran seleccionados con la herramienta [13]. Los espesores de las láminas son 0,15 mm para la fibra de vidrio, 0,17 mm para fibra de carbono, 0,05 mm para las láminas de polímero sin refuerzo. Las láminas de metal dependen del híbrido y van de 0,2 a 0,5mm. Los valores de consumo de energía y las emisiones de CO2 en función del peso del producto se resumen en la Tabla 1.

| Material | Producción primaria | Procesamiento | Reciclado/fin de vida | ||||||

| Energía (MJ/kg) | CO2

(kg/kg) |

Agua

(l/kg) |

Energía (MJ/kg) | CO2

(kg/kg) |

Agua

(l/kg) |

Energía (MJ/kg) | CO2

(kg/kg) |

Agua

(l/kg) | |

| AW6061 T6 | 200,0 | 13,3 | 1190,0 | 12,4 | 0,9 | 8,2 | 34,1 | 2,7 | 42,6 |

| AW6082-T4 | 119,5 | 13,2 | 1180,0 | 8,7 | 0,7 | 6,4 | 34,0 | 2,7 | 42,6 |

| Acero 10548 | 26,4 | 2,4 | 47,0 | 6,8 | 0,5 | 5,4 | 7,31 | 0,6 | 42,0 |

| PA6 | 136,0 | 7,6 | 185,0 | 7,9 | 0,6 | 6,9 | 43,5 | 3,0 | 0,7 |

| UHMWPE | 96,4 | 4,5 | 91,0 | 6,2 | 0,5 | 6,1 | 32,75 | 1,5 | 8,4 |

| PEEK | 300,5 | 16,7 | 1067,0 | 6,4 | 0,5 | 6,2 | 102,0 | 5,7 | 67,7 |

| PP | 70,0 | 1,8 | 39,0 | 6,2 | 0,5 | 6,1 | 25,9 | 1,1 | 5,5 |

| PA6-GF50% | 100,1 | 5,7 | 241,0 | 6,1 | 0,5 | 6,0 | - | - | 0,1 |

| Fibra vidrio S | 51,8 | 3,0 | 296,0 | 40,1 | 3,2 | 22,9 | - | - | 0,1 |

| Fib. CarbonoHS | 256,0 | 20,3 | 7,0 | 40,1 | 3,2 | 22,9 | - | - | 5,0 |

| Spectra1000 | 472,5 | 22,4 | 91,0 | 2,6 | 0,2 | 1,3 | - | - | 0,1 |

3. Resultados

3.1. Resultados del diseño de los laminados termoplásticos reforzados con fibra

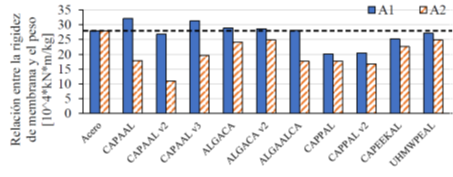

Los laminados se muestran en la Tabla 2 siendo las propriedades calculadas con regla de las mezclas. Al relacionar la rigidez de membrana de los laminados con el peso del laminado, se observa en la Figura 3 que los híbridos CAPAAL y AGALCA demuestran poseer una rigidez específica (en A1) superior al acero con respecto a su peso.

| Fibra | GF | CF | GF | CF | GF | CF | GF | CF | Spectra 1000 |

| Vf % | 49 | 54 | 50 | 60 | 40 | 10 | 30 | 40 | 50 |

| Matriz | PA6 | PA6 | PA6 | PA6 | PP | PP | PEEK | PEEK | UHMWPE |

| Vm % | 51 | 46 | 50 | 40 | 60 | 90 | 70 | 60 | 50 |

Para la selección de los laminados híbridos, ensayados a flexión numéricamente, se consideraron los que registraron una rigidez específica superior o similar a la del acero.

3.2. Resultados del ensayo de flexión por el método de los elementos finitos

Del análisis de convergencia de la malla para acero, se observa que los elementos 3mm permiten obtener resultados precisos y menor costo computacional que elementos 1,5mm. Los resultados están ligados a varios factores. En primer lugar, al espesor del laminado siendo los laminados ALGAALCA, ALGACA v2, CAPEEKAL y UHMWPEAL, de 3,2mm de espesor. En cambio, el laminado CAPAAL, con sólo 2,19mm de espesor, no es lo suficientemente rígido como para aproximarse a los valores de rigidez de la lámina de acero de 1mm, pero demuestra una resistencia superior a flexión que los laminados CAPEEKAL y UHMWPEAL. Otro aspecto importante es que el CAPAAL usa una aleación de aluminio distinta a las que utilizan los demás laminados y esta le provee de una mayor rigidez elástica que el laminado CAPEEKAL. Por último, los porcentajes de fibra son distintos en los laminados CAPAAL (con 54% de fibra carbono) y CAPEEKAL (con 40% de fibra carbono), mientras que los laminados ALGACA v2 y ALGAALCA usan 60% de fibra de carbono. En la Figura 4 se presentan unos gráficos de la distribución total de la falla por ruptura de las fibras a tensión de los laminados híbridos, excepto el UHMWPEAL, cuya ruptura de las fibras ocurre por compresión.

Sin embargo, se puede comparar los modos de falla según el criterio de Hashin. Dado que los componentes BIW y, en especial el pilar “B” deben brindar seguridad al soportar impactos y mantener las dimensiones de la cabina, el laminado híbrido ALGAALCA es el único que podría tener un buen desempeño mecánico en una simulación de choque.

3.3. Resultados de los ensayos experimentales

Los resultados obtenidos en la medición del ángulo de contacto se presentan en la Tabla 3.

| Material | PA6-CF60%* | Acero | AA1 | AA2 | AA3 | AA4 | |

| Gota nº | 1 | 88,7 ± 2,1 | 72,4 ± 0,5 | 62,1 ± 1,3 | 23,7 ± 0,7 | 92,2 ± 1,4 | 84,3 ± 0,6 |

| 2 | 83,9 ± 1,9 | 73,2 ± 0,6 | 72,3 ± 1,3 | 12,5 ± 1,2 | 86,3 ± 2,9 | 91,5 ± 0,6 | |

| 3 | 81,6 ± 2,4 | 72,0 ± 0,6 | 62,7 ± 1,6 | 22,1 ± 2,1 | 87,8 ± 2,3 | 92,0 ± 0,7 | |

| Promedio/ Desv | 84,7 ± 2,1 | 72,5 ± 0,6 | 65,7 ± 1,4 | 19,5 ± 1,0 | 88,8 ± 2,2 | 80,2 ± 0,6 | |

Los resultados de resistencia a corte de híbridos de aluminio-prepreg TC910 y los resultados de resistencia de adhesión de las probetas de corte simple se presentan en la Tabla 4.

Las probetas AA2, que habían presentado mejor mojabilidad, demostraron una alta resistencia de adhesión con respecto a las otras probetas en el ensayo de corte. Las probetas lijadas (AA3) que habían presentado baja mojabilidad, demostraron una baja resistencia de adhesión. Se consideró que los resultados obtenidos pudieron haber sido afectados por los parámetros de fabricación de la prensa de platos calientes y se realizó una segunda prueba de fabricación. Asi, se colocaron las probetas a la presión mínima permisible en la prensa de platos calientes, a la temperatura máxima recomendada por el fabricante del prepreg TC910 (275°C) y se aumentó al doble el tiempo de exposición (10 min). Na segunda oportunidad, se fabricaron las probetas AA4 y el revestimiento de polímero no logró soportar las altas temperaturas y se fundió completamente, mezclándose con el prepreg y esparciéndose por toda la probeta. Los resultados del ensayo se presentan en la Tabla 5.

| Probeta | AA1 | AA2 | AA3 |

| 1

2 |

0,13

0,29 |

0,45

0,3 |

0,22

0,083 |

| Resistencia a corte [MPa] | 0,21 ±0,08 | 0,37 ±0,08 | 0,15 ±0,07 |

| Probeta | AA1 | AA2 | AA3 |

| 1

2 3 |

3,11

0,19 0,21 |

0,51

1,29 0,8 |

0,76

1,52 - |

| Resistencia a corte [MPa] | 1 ±1 | 0,7 ±0,3 | 1,1 ±0,4 |

3.4. Resultados del análisis de ciclo de vida

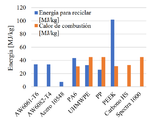

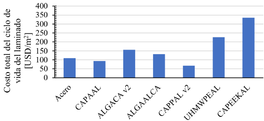

Figura 5 (a), (b), presenta una comparación del impacto ambiental de las dos rutas de fin de vida. Los híbridos metal-TRF presentan un mayor consumo de energía y emisiones de carbono en la producción primaria que el acero, pero en la fase de “uso” los híbridos representen una ventaja económica y reducción de las emisiones de carbono totales en 10 años. Se presenta el consumo de energía total del ciclo de vida de las láminas (Figura 5 (c)).

|

|

|

|

En la Tabla 6, se presenta la reducción de las emisiones de carbono de los laminados híbridos al comparar con la lámina de acero.

| Fase de uso | Acero | CAPAAL | AGLCA

V2 |

ALGALALCA | CAPPAL

V2 |

UHMWPEAL | CAPEEKAL |

| CO2[kg] | 180 | 107 | 144 | 158 | 93 | 110 | 143 |

| % Reducción de emisiones | 0 | 41 | 20 | 12 | 49 | 39 | 21 |

En consumo de agua total, el laminado que presentó mayor consumo de agua total fue CAPEEKAL (5600 l/m2) y el menor es la lámina de acero (400 l/m2). Si se considera el costo total en todo el ciclo de vida, Figura 6, el laminado CAPEEKAL, es el más costoso seguido de UHMWPEAL con respecto al acero. El más económico es CAPPAL v2.

El híbrido metal-TRF que menor impacto en consumo de energía y emisiones de CO2 totales registró fue el laminado híbrido CAPPAL v2, siendo la reducción del impacto ecológico con respecto al acero del 40%, y una reducción de costo del 38%.

1.1. Discusión de los resultados de diseño de los laminados híbridos metal-TRF

Se elaboró una matriz de decisión para ponderar y comparar atributos mecánicos como el peso, la rigidez y la fuerza máxima; y atributos de tipo ambiental como el consumo de energía total del ciclo de vida, las emisiones de carbono totales del ciclo de vida y el costo del híbrido como factor económico – Tabla 7. El laminado que cumple con los requisitos es CAPAAL.

| Fatores

|

Peso [kg/m2] | Rigidez

[N/mm] |

Fmax [N] | Energia total [MJ] | CO2 total

[kg] |

Costo total [USD] | Total

(€) |

| (j/l) | (1/5) | (2/5) | (3/2) | (4/5) | (5/5) | (6/3) | (0/25) |

| Acero 10548 | 7,8 | 3672 | 3515 | 2634 | 189 | 109 | 0% |

| CAPAAL | 4,6 (41%) | 3178 (-13%) | 5190 (48%) | 1930 (27%) | 140 (26%) | 94 (14%) | 22% |

| AGALCAv2 | 6,2 (21%) | 4142 (13%) | 9877 (181%) | 2812 (-7%) | 205 (-8%) | 156 (-43%) | 13% |

| AGAALCA | 6,9 (12%) | 4605 (25%) | 10743 (206%) | 2806 (-7%) | 202( -7%) | 132 (-21%) | 19% |

| CAPEEKKAL | 4,8 (38%) | 2888 (-21%) | 8998 (156%) | 2874 (-9%) | 202 (-7%) | 226 (-107%) | 0% |

| UHMWPEAL | 6,1 (22%) | 2474 (-33%) | 8285 (136%) | 2223 (16%) | 150 (21%) | 335 (-207%) | -9% |

4. Conclusiones

Se encontró que para obtener una rigidez superior a la del acero, el laminado debía poseer aproximadamente 3 mm de espesor y contener mayor porcentaje de volumen de metal o fibra de carbono, como en los laminados ALGAALCA y AGALCA v2 respectivamente. En el estudio experimental para evaluar el proceso de fabricación y la resistencia de adhesión entre el prepreg Toray Cetex® TC910 y el aluminio con distintos tratamientos superficiales, se observó que para lograr una completa mojabilidad de la superficie del aluminio se requiere alcanzar altas temperaturas para que el polímero se funda y una baja presión para evitar que la poliamida fluya fuera del laminado. En cuanto a los tratamientos superficiales realizados en el aluminio, se observó que la limpieza con limón permite una mejor mojabilidad de la superficie. En el análisis de ciclo de vida comparando los impactos ambientales de los híbridos, se observó que CAPPAL v2 logró una reducción con respecto al acero del 40% en ambas categorías e incluso resultó más económico que la lámina de acero a lo largo del ciclo de vida. Otra ventaja que presentaron los híbridos metal-TRF es su potencial de fin de vida útil, el cual fue mayor al del acero. Si se opta por el infrarreciclaje, se pueden crear nuevos productos con menor consumo de energía y menores emisiones de CO2 que los correspondientes a la fabricación de un producto con material virgen. Finalmente, al tomar en cuenta el comportamiento mecánico y el desempeño ecológico para seleccionar un diseño de laminado híbrido, se encontró que el CAPAAL demostró tener el mejor potencial para sustituir el componente de acero debido a su reducción de peso, rigidez y consumo de energía.

Bibliografía

[1] D. Reboledo, Análisis de laminados híbridos de metal-termoplástico reforzado con fibra para el sector automotriz, Tesis Master en Inginiería Mecánica, Unicersidad Símon Bolívar, Mayo, 2020

[2] M. Pervaiz y al., (2016). Emerging Trends in Automotive Lightweighting through Novel Composite Materials. Materials Sciences and Applications, Vol 7, nº 1, https://doi.org/10.4236/msa.2016.71004

[3] H. Palkowski y A. Carradò, Metal-Polymer-Metal Laminates for Lightweight Application. Vol 684, 2016, https://doi.org/10.4028/www.scientific.net/KEM.684.323

[4] C. Zopp y al., CATPUAL - An Innovative and High-Performance Hybrid Laminate with Carbon Fibre-Reinforced Thermoplastic Polyurethane. Trans Tech Publications, Vol 742, 2017, https://doi.org/10.4028/www.scientific.net/KEM.742.294

[5] F. Avril y al., New polymer materials for steel/polymer/steel laminates in automotive applications. Macromolecular Materials and Eng, Vol 298, nº 6, 2013, https://doi.org/10.1002/mame.201200058

[6] M. Schmitt y al. (2018). A More Appropriate Procedure to Measure and Analyse Contact Angles/Drop Shape Behaviours. En Advances in Contact Angle, Wettability and Adhesion – K. L. Mittal Ed., 2018, https://doi.org/10.1002/9781119459996.ch1

[7] J. W. Drelich, Contact angles: From past mistakes to new developments through liquid-solid adhesion measurements. Adv in Colloid and Interface Science, Vol 267, May 2019, https://doi.org/10.1016/j.cis.2019.02.002

[8] ASTM International, ASTM D7334-08: Standard practice for surface wettability of coatings, substrates and pigments by advancing contact angle measurement: active standard. En American Society for Testing and Materials, 2013, https://doi.org/10.1520/D7334-%2008R13.2

[9] N. H. Salwa y al., Post Life Cycle Processing of Reinforced Thermoplastic Polymer Composites, Reinforced Polymer Composites, P.K. Bajpai Eds., 2019, https://doi.org/10.1002/9783527820979.ch12

[10] P. Liu, F. Meng y C. Y. Barlow, Wind turbine blade end-of-life options: An ecoaudit comparison. J. of Cleaner Production, Vol 212, March 2019, https://doi.org/10.1016/j.jclepro.2018.12.043

[11] F. Gagliardi y al., Energy consumption and CO2 emissions of joining processes for manufacturing hybrid structures, J. of Cleaner Production, Vol 228, August 2019, https://doi.org/10.1016/j.jclepro.2019.04.339

[12] E. J. Barbero, Introduction to Composite Materials Design, 3rd Edition, 2017, https://doi.org/10.1201/9781315296494

[13] Granta Design Ltd., Cambridge Engineering Selector (CES) EduPack [Software], 2020

[14] Z. Wang y al., Manufacturing and investigation of steel-CFRP hybrid pillar structures for automotive applications by intrinsic resin transfer moulding technology. International Journal of Automotive Composites, Vol 2, nº 3/4, 2016, https://doi.org/10.1504/ijautoc.2016.10005304

[15] Dassaults Systemes Simulia Corporation Abaqus/CAE 2019 [Software]. Extraído de https://www.3ds.com/products-services/simulia/products/abaqus/abaquscae/

[16] M. H. Tolephih y al., Hot Press Bonding of Aluminum Alloy AA6061-T6 to Polyamide and Polyamide Composites, IOP Conference: Mats Sci and Eng, 2020, https://doi.org/10.1088/1757- 899X/671/1/012029

Document information

Published on 19/06/24

Accepted on 28/08/23

Submitted on 06/06/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

DOI: 10.23967/r.matcomp.2024.05.10

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?